РОДСТВЕННЫЕ ЗАЯВКИ НА ПАТЕНТ

Данная заявка имеет отношение к заявкам на патент США №09/316239 и 09/645383, поданным настоящим изобретателем соответственно 21 мая 1999 г. и 28 августа 2000 г.

Область, к которой относится изобретение

Данное изобретение относится к связыванию (соединению) керамических, полупроводниковых и металлических материалов друг с другом, а более точно, к прикреплению массива датчиков состояния окружающей среды и соединенных с ними проводников (выводов) к общей подложке.

Уровень техники

В таких приложениях как промышленное производство полупроводников и жидкокристаллических дисплеев (ЖК-дисплеев) необходимо регистрировать абсолютные значения и однородность параметров состояния окружающей среды, таких как температура, излучение, давление и состав и/или концентрация газа, над выбранной областью поверхности. С этой целью множество датчиков располагается на подложке, которая имеет желаемую площадь поверхности, и помещается в место, где необходимо провести измерение. Каждый датчик, который обычно предварительно откалиброван для установления соответствия со значениями измеряемых параметров, соединен при помощи проводников (выводов) с удаленным устройством отклика, реагирующим на выходной сигнал датчика, например, выводя данные об измеренном параметре состояния окружающей среды и/или управляя другими элементами производственного процесса.

В производстве полупроводников и ЖК-дисплеев абсолютная температура и однородность температуры в производственном оборудовании являются важными параметрами с точки зрения стабилизации выхода производства. Такое производственное оборудование включает в себя печи (например, печи для быстрых термальных процессов, трубчатые, конвейерные и поддонные печи); оборудование для вакуумного напыления и испарения; реакторы химического осаждения из газовой фазы; оборудование для плазменного, реактивного ионного и влажного химического травления; оборудование для наложения и удаления фоторезиста и стекла, например вращающиеся платформы (центрифуги), охлаждаемые панели, нагреваемые панели, стрипперы (устройства для удаления); и держатели полупроводниковых пластин и панелей, применяемые при тестировании устройств и интегральных схем (ИС).

Температурные датчики обычно представляют собой термопары (ТП) типов K, R или S или платиновые тонкопленочные резистивные температурные датчики (ТПРТД). Спаи термопар (ТП) или ТПРТД-датчики обычно монтируются или устанавливаются в соответствующих углублениях в подложке и закрепляются в этих углублениях при помощи связующего материала. Связующий материал для ТП в общем случае представляет собой смесь SiO2 и Al2O3,обычно содержащую 60 масс.% SiO2 и 40 масс.% Al2O3. Каждый ТПРТД-датчик обычно требует двух углублений: одно для самого датчика, а другое для усиления связывания (крепления) выводов, обычно с эпоксидом в качестве связующего материала в обоих углублениях.

Электрические выводы датчиков обычно заключены в защитную оболочку из сегментов кварцевых микротрубок, имеющих максимальную рабочую температуру порядка 1100°С, оплетку из кварцевых нитей, имеющую максимальную рабочую температуру порядка 1100°С, или оболочку (оплетку) из Тефлона®, имеющую максимальную рабочую температуру порядка 250°С. Выводы простираются по направлению от соответствующих датчиков и, в общем случае, собраны в пучок (связку), причем пучок начинается либо на подложке, либо вне ее.

Углубления необходимы для точной температурной калибровки ТП, так как для точных измерений спай термопар и по меньшей мере около 2,5 см отходящих от спая выводов должны находиться внутри объема, температура которого измеряется. Для точной температурной калибровки поверхностных датчиков, таких как ТПРТД, нет необходимости в углублениях, поскольку для обеспечения точных измерений температуры таким датчикам необходим только плотный контакт с объектом. Тем не менее, в случае ТПРТД углубления широко используются для обеспечения стабильности монтажа.

Подложки, обычно используемые для датчиков, включая стекло, керамические и полупроводниковые пластины, являются относительно хрупкими. Более того, полупроводниковые пластины в общем случае представляют собой монокристаллы, которые могут подвергнуться разрушению при внешнем механическом воздействии. Таким образом, изготовление углублений в подложке делает подложки гораздо более хрупкими, чем было бы без углублений, и снижает их производственный выход.

Другой проблемой является то, что часто механическая связь датчика с подложкой легко разрушается. Это происходит вследствие того, что связующие материалы, используемые в настоящее время, могут обеспечить связывание только при помощи захвата объекта или полимерной адгезии, а также вследствие того, что каждый вывод обычно присоединен к подложке только в одном или двух местах, что приводит к легкому выпадению датчиков из их углублений из-за усилий, приложенных к их выводам. В результате этого системы, состоящие более чем из пяти датчиков на подложке, часто могут быть использованы только один раз до того, как один или большее количество датчиков отсоединится или выпадет.

Выводы должны быть заключены в защитные оболочки для предотвращения их замыкания друг с другом, а также для предотвращения их химического взаимодействия с большинством подложек. Однако защитные оболочки, доступные в настоящее время, добавляют значительный вес выводам и могут вносить вклад в загрязнение частицами, участвующими в высокотемпературных процессах, сред и оборудования.

Если выводы проходят по поверхности подложки, где обычно температура является более высокой, они вступают в реакцию с окружающей средой. Таким образом, окружающая среда, в которой данная структура может функционировать без повреждений, ограничена устойчивостью материала выводов к реакции с окружающей средой или устойчивостью к проникновению такой среды. Например, вывод ТП типа К (хромель-алюмель) стабилен при температуре выше 500°С только в инертной и водородной атмосферах, тогда как вывод ТП типа S (платина-платинородий) стабилен при температуре выше 700°С только в инертной и окисляющей атмосферах. Более того, ни один из этих выводов не является стабильным в химически активной газовой среде.

Смесь Al2O3/SiO2, обычно используемая для прикрепления датчиков к подложке, только превращается в глазурь и, как правило, агрессивно не реагирует с большинством окисляющихся подложек, таких как пластины из кремния или арсенида галлия. Связь, скрепляющая датчик с подложкой, обычно является относительно слабой.

Раскрытие изобретения

Задачей настоящего изобретения является предоставление смонтированной в корпусе системы (от англ. packaging system), способной прочно удерживать объект (т.н. основание корпуса) на подложке при повышенных температурах и инкапсулировать (т.е. герметизировать) объект и соединенные с ним проводники для их защиты от вредных окружающих сред. Хотя изобретение в общем случае применимо к произвольным объектам, подвергающимся влиянию высоких температур (по меньшей мере около 460°С), при условии их монтажа на окисляющейся подложке, изобретение является особенно полезным для крепления (монтажа в корпусе) температурных и других датчиков состояния окружающей среды и соединенных с ними проводников к полупроводниковой пластине.

Прореагировавшая боросиликатная смесь (ПБС) по меньшей мере частично, инкапсулирует объект и закрепляет его относительно подложки при помощи оксидного граничного слоя, сформированного между ПБС и подложкой в ходе высокотемпературной реакции. Объект может быть неокисляющимся, и в этом случае он захватывается (заключается в) ПБС и крепится к подложке при помощи оксидного граничного слоя между ПБС и подложкой, прилегающей к объекту. Если сам объект является окисляемым, то оксидный граничный слой также формируется между ПБС и объектом, что обеспечивает дополнительное связующее усилие.

ПБС может либо простираться поверх объекта, находящегося в прямом контакте с подложкой, либо объект может быть полностью заключен в оболочку из ПБС. В случае датчика температуры, если ПБС присутствует как поверх, так и под датчиком, слой ПБС под датчиком является достаточно тонким для обеспечения теплопроводящего межсоединения между подложкой и датчиком. Предпочтительно, ПБС представляет собой смесь B2O3 и SiO2 с содержанием B2O3, зависящим от температуры реакции, желаемой силы связывания и вязкости.

Проводники (выводы) датчиков состояния окружающей среды также могут быть прикреплены к подложке путем инкапсуляции проводников в ПБС на протяжении по меньшей мере части их длинн. ПБС электрически изолирует проводники друг от друга, таким образом устраняя необходимость в защитных оболочках проводников. Это также облегчает размещение множества проводников либо на одном общем уровне относительно подложки, либо в многослойном пучке. Массив датчиков и соединенные с ними проводники могут быть прикреплены к общей подложке при помощи ПБС, при этом проводники присоединены к устройству вывода.

Дополнительные особенности и преимущества данного изобретения будут очевидны для специалистов в данной области техники, исходя из нижеследующего детального описания вместе с сопутствующими чертежами.

Краткое описание чертежей

ФИГ.1 является видом сверху массива датчиков состояния окружающей среды и соединенных с ними проводников, размещенных на общей подложке.

ФИГ.2 является сечением чипа окисляемого датчика, целиком инкапсулированного и связанного с подложкой посредством ПБС.

ФИГ.3 является сечением чипа неокисляемого датчика, инкапсулированного относительно подложки посредством расположенной сверху ПБС.

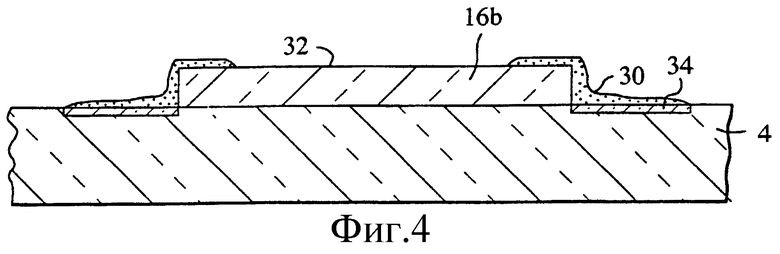

ФИГ.4 является сечением частично инкапсулированного датчика, связанного с подложкой посредством ПБС.

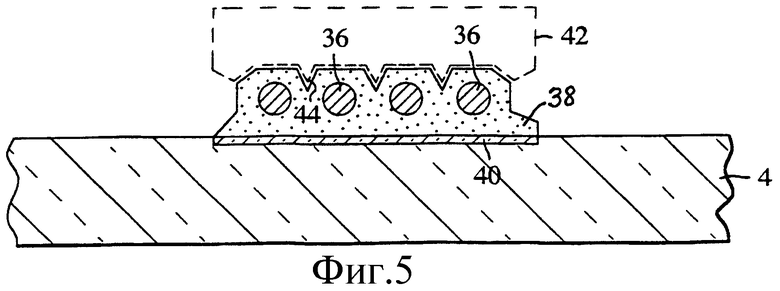

ФИГ.5 и 6 являются соответственно сечениями одиночного слоя проводников и многослойного пучка проводников, связанных с подложкой и изолированных друг от друга с помощью ПБС;

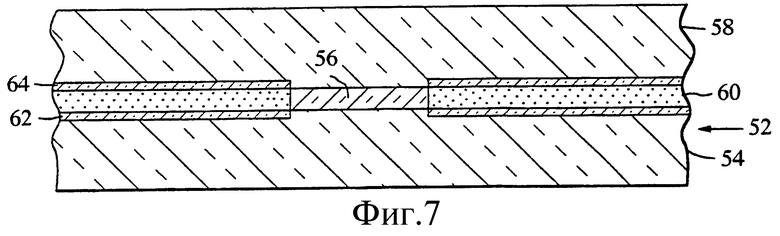

ФИГ.7 является сечением полупроводниковой пластины с датчиком температуры процесса, связанной с покрывающей полупроводниковой пластиной при помощи ПБС;

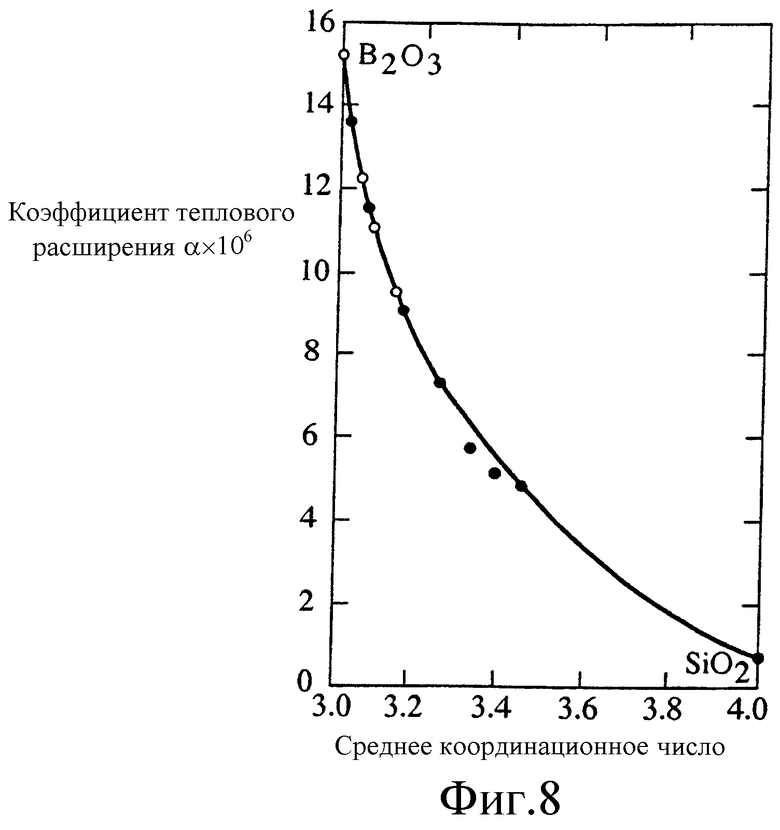

ФИГ.8 является графиком зависимости коэффициента термического расширения для ПБС из SiO2-B2O3 от относительного количества каждого компонента;

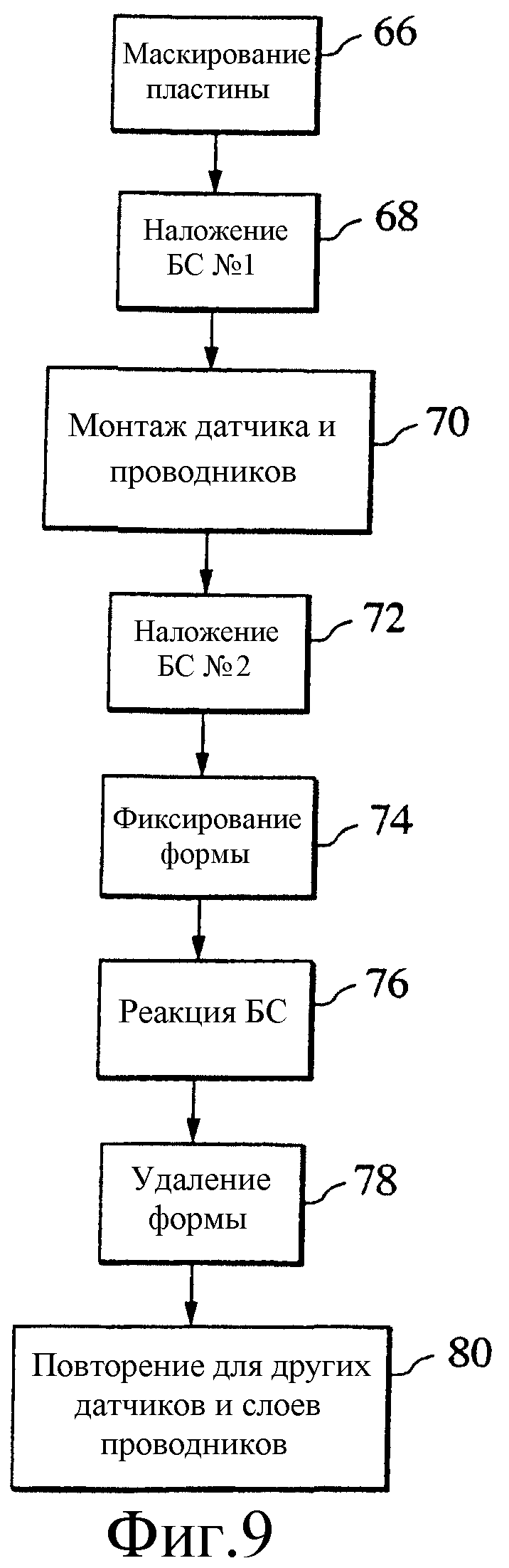

ФИГ.9 является блок-схемой, иллюстрирующей способ прикрепления объекта к подложке согласно настоящему изобретению.

Подробное описание изобретения

ФИГ.1 иллюстрирует один вариант осуществления изобретения, в котором массив датчиков 2 состояния окружающей среды распределен по поверхности подложки, такой как полупроводниковая пластина 4, для детектирования желаемых параметров состояния окружающей среды, таких как температура, излучение, давление, состав газа или концентрация газа. Хотя в случае ФИГ.1 термин "подложка" обозначает полупроводниковую пластину, данный термин не ограничивается только таким типом структур и в общем случае охватывает любой тип материальных тел или объектов, к которым может быть прикреплен другой объект с помощью способа, описанного ниже.

Датчики электрически подсоединены при помощи соответствующих проводников 6, которые проходят по поверхности полупроводниковой пластины, к устройству 8 вывода, например индикаторам визуального считывания выводимых данных для различных датчиков. Каждый проводник, показанный на ФИГ.1, представляет собой множество или набор проводников, обычно 2, 3 или 4 в зависимости от типа датчика. Проводники 6 могут отводиться с пластины либо по отдельности, либо объединенные в пучок 10, который для описываемой системы из 17-ти датчиков предпочтительно организует проводники в многослойный пакет. При использовании большого числа датчиков проводники могут быть подсоединены к терминальному блоку 12, который может находиться либо на полупроводниковой пластине, либо вне ее, при этом из терминального блока выходят проводники 14, соединяя проводники 6 с устройством 8 вывода. Сигналы входного воздействия или питание (возбуждение) также могут подаваться на датчики через соответствующие проводники 6.

Хотя показано только 17 датчиков, это сделано только для иллюстрации; может быть использовано также большее или меньшее количество датчиков. Трассировка проводников и положение пучка 10 проводников, также как и число пучков проводников, выбираются при разработке. Хотя показана круглая подложка, подложка согласно настоящему изобретению может быть любой требуемой формы или размера.

Один способ прикрепления датчиков к подложке показан на ФИГ.2. В этом примере датчик представлен чипом (кристаллом) 16 на основе AlN, несущим чувствительный элемент из SiC (не показан). Такой тип датчиков описан в международной заявке на патент №PCT/US00/07577, поданной настоящим изобретателем, опубликованной под №WO 00/72385 30 ноября 2000 г. и включенной во всей своей полноте в настоящее описание в качестве ссылки. Датчик прикреплен к полупроводниковой пластине 4 при помощи прореагировавшей боросиликатной смеси (ПБС) из SiO2 и B2O3. Показанную на ФИГ.2 ПБС наносят в два этапа: первый слой 18 наносят на поверхность полупроводниковой пластины, находящуюся под чипом 16 и выступающую вдоль полупроводниковой пластины за боковые границы чипа, а второй слой 20 перекрывает чип сверху и простирается поверх первого слоя ПБС за боковые границы чипа. Состав ПБС, ее обработка и нанесение детально описаны ниже. Первый слой 18 ПБС химически связан с полупроводниковой пластиной 4 посредством формирования тонкого оксидного граничного слоя 22 с толщиной обычно не более 1000  . Указанный слой ПБС химически и электрически изолирует чип 16 от полупроводниковой пластины, но является достаточно тонким для обеспечения эффективной передачи тепла от подложки к полупроводниковой пластине в случае температурного датчика.

. Указанный слой ПБС химически и электрически изолирует чип 16 от полупроводниковой пластины, но является достаточно тонким для обеспечения эффективной передачи тепла от подложки к полупроводниковой пластине в случае температурного датчика.

Оба слоя 18 и 20 ПБС химически связываются с чипом посредством формирования тонкого оксидного граничного с чипом слоя 22 в процессе реакции ПБС. В тех местах, где верхний слой 20 ПБС выходит за границы нижнего слоя 18 ПБС, на поверхности полупроводниковой пластины в процессе реакции верхний слой 20 также формирует оксидный граничный с пластиной слой, расширяя оксидный граничный слой 22 ПБС-пластины. С полупроводниковой пластиной, изготовленной из Si, GaAs или им подобного материала, формируется более толстый оксидный граничный слой, чем с AlN- чипом, который в меньшей степени подвержен окислению по сравнению с указанными материалами полупроводниковых пластин. Таким образом, задействуется (расходуется) только малая часть материала полупроводниковой пластины, недостаточная для влияния на ее детектирующую способность.

Компоновка, приведенная на ФИГ.2, является также подходящей для спаев термопар (ТП). Если является желательным улучшить теплопередачу от полупроводниковой пластины, то спаи ТП могут быть помещены в углубления в полупроводниковой пластине и закреплены, как это показано, при помощи слоев ПБС.

Оксидный граничный слой надежно прикрепляет чип к полупроводниковой пластине. Чип закреплен значительно сильнее, чем при использовании предшествующих методик крепления при помощи эпоксидов и других связующих материалов. Хотя для некоторых температурных датчиков может быть желательным поместить датчик в углубление в полупроводниковой пластине с целью обеспечения лучшей теплопередачи, для обеспечения механического сцепления как датчиков, так и их проводников углубления не требуются, и поэтому необходимость для этих целей в их применении полностью исключается.

Так как ПБС окисляет небольшую часть чипа 16, это эффективно инкапсулирует чип и защищает его от более интенсивного окисления, которому он подвергался бы при отсутствии ПБС в окисляющей среде при повышенных температурах. Легко окисляемые материалы, например вольфрам, могут быть полностью окислены окружающей средой при нагревании, но защищаются при помощи ПБС и теряют на окисление только малую часть своей массы в процессе термической реакции, применяемой для формирования ПБС.

Другой вариант осуществления изобретения приведен на ФИГ.3. В этом случае чип 16а датчика изготовлен из неокисляемого материала, например золота или платины. Чип 16а расположен в прямом контакте с полупроводниковой пластиной 4 и покрыт одним слоем 26 ПБС, который распространяется поверх полупроводниковой пластины за боковые границы чипа. Прореагировав, ПБС формирует тонкий оксидный граничный с пластиной слой 28 по бокам чипа, но на чипе оксид не формируется. В этом случае чип захвачен или заключен в оболочку из ПБС, которая надежно крепит его к полупроводниковой пластине посредством оксидного граничного слоя 28 ПБС/пластина и защищает его от воздействия окружающей среды.

Хотя до сих пор изобретение описывалось в отношении датчиков состояния окружающей среды, прикрепленных к нижележащей полупроводниковой пластине, оно в общем случае также применимо для прикрепления объекта любого типа к окисляемой подложке. Если сам объект подвержен окислению, ПБС химически связывается как с объектом, так и с подложкой, формируя механизм очень прочного сцепления. Если только подложка подвержена окислению, то объект удерживается посредством захвата, т.е. заключения в оболочку из ПБС, что в общем случае не настолько прочно, как в случае связывания и с объектом, и с подложкой, но все же значительно сильнее, чем предыдущие способы прикрепления при помощи эпоксида или SiO2-Al2O3.

ФИГ.4 иллюстрирует другой вариант осуществления изобретения, в котором желательно открыть чип 16b датчика воздействию окружающей среды, например, с целью измерения параметров излучения или газовой среды. В этом случае ПБС 30 простирается от поверхности подложки 4 поверх края чипа 16b и по верхней поверхности чипа на расстояние, достаточное для надежного удержания чипа на подложке. Однако ПБС заканчивается (резко обрывается) в центре чипа, оставляя часть поверхности чипа открытой воздействию окружающей среды. После реакции ПБС формирует удерживающий оксидный граничный с подложкой слой 34, а также формирует оксидный граничный с чипом слой, если чип изготовлен из окисляемого материала. На ФИГ.4 оксидный граничный слой чип-ПБС не показан, что соответствует случаю неокисляемого чипа.

Дополнительно к креплению чипа датчика или другого объекта на подложке ПБС также предпочтительно используется для закрепления на подложке проводников, соединенных с датчиками. Это проиллюстрировано на ФИГ.5 для случая однослойного четырехпроводного пучка из проводников 36. Проводники отделены друг от друга и полностью заключены в оболочку 38 из ПБС, которая формирует оксидный граничный слой 40 с нижележащей подложкой после реакции ПБС. ПБС одновременно разделяет проводники и изолирует их друг от друга, при этом надежно закрепляя их относительно подложки. Хотя ПБС показана после того, как она прореагировала, форма 42, показанная пунктиром, может быть использована для поддержания промежутков между проводниками и удержания проводников на месте в течение процесса реакции. Для этого форма 42 имеет направленные вниз ножеобразные выступы 44, которые расположены около верхних частей проводников. Форма прижимается поверх ПБС, проводников и подложки на время протекания реакции и затем удаляется.

Большее количество проводников без труда может быть организовано в многослойный пучок, как это показано на ФИГ.6. Показаны тридцать четыре проводника 46, что соответствует двум проводникам для каждого из 17 датчиков ФИГ.1; датчики других типов могут использовать другие количества проводников. Проводники расположены в четыре слоя 48a, 48b, 48c и 48d. Каждый более верхний слой предпочтительно содержит меньшее количество проводников, чем слой, расположенный непосредственно снизу, с расположением проводников, меняющимся от слоя к слою в шахматном порядке для обеспечения большей структурной целостности. На ФИГ.6 первый, второй, третий и четвертый слои проводников, начиная с нижней части пучка, имеют соответственно 10, 9, 8 и 7.

Все проводники отделены друг от друга и надежно удерживаются на месте относительно подложки массой из ПБС 50, которая инкапсулирует по меньшей мере часть длины каждого проводника и прикреплена к подложке 4 при помощи оксидного граничного слоя 52, сформированного с подложкой в процессе реакции ПБС.

Инкапсулируя проводники 46, ПБС может устранить необходимость в специальной защитной оболочке проводников. Это уменьшает общий вес устройства и также позволяет избежать загрязнения (макро)частицами при высоких температурах, которое может происходить при применении защитной оболочки.

ПБС 50 может химически связываться либо не связываться с проводниками 46 в зависимости от того, являются ли проводники окисляемыми или нет. Если с проводниками образуется химическая связь, получаемый в результате оксидный граничный слой в общем случае будет иметь толщину менее 1000  , что оставляет основой объем проводников доступным для проведения электрического тока.

, что оставляет основой объем проводников доступным для проведения электрического тока.

ПБС, как она описана здесь, может в общем случае быть применена для прикрепления любых двух или более окисляющихся объектов друг к другу. В качестве примера на ФИГ.7 - полупроводниковая пластина 52 с датчиком температуры процесса (ППДТП), состоящая из полупроводниковой пластины 54, несущей структуру 56 температурного датчика. ППДТП накрыта второй полупроводниковой пластиной 58, обеспечивающей как механическую, так и радиационную защиту датчика и усиливающей все устройство. Две полупроводниковые пластины 54 и 58 скреплены друг с другом посредством слоя 60 ПБС, который окружает датчик 56 на смежных сторонах обеих полупроводниковых пластин. ПБС формирует оксидные граничные слои 62 и 64 соответственно с пластинами 54 и 58 в ходе реагирования при повышенной температуре, связывая две полупроводниковые пластины вместе. Теплота передается к датчику через обе полупроводниковые пластины. С датчиками или без них, две или большее количество окисляемых полупроводниковых пластин могут быть соединены вместе посредством ПБС. Полупроводниковые пластины могут быть выполнены либо из одинаковых, либо из разных материалов, например Si-Si, GaAs-GaAs или GaAs-Si. Если это желательно, ПБС может быть распределена таким образом, чтобы инкапсулировать всю структуру или желаемую ее часть.

Исторически боросиликатная смесь применялась для промышленных глазурей и стекол, таких как кронглас, флинтглас (оптическое или бесцветное стекло) и пирекс, применяемых для изготовления химической посуды. Однако они не использовались для высокотемпературного крепления, как это предлагается в настоящей заявке на патент.

При подходящем выборе материалов ПБС и методике изготовления ПБС может быть приспособлена для формирования барьера, предотвращающего воздействие окружающей среды, вокруг датчиков, других объектов и соединенных с ними проводников, которые в противном случае будут подвержены деградации в предполагаемых средах. Должным образом сформированная ПБС защищает лежащие под ней материалы от любых типов парообразных и жидких сред, за исключением таких сред как например, HF, для которых известно свойство травления (разъедания) SiO2.

Было установлено, что при соответствующей доле B2O3 из ПБС B2O3-SiO2 может сформировать барьер от воздействия окружающей среды вокруг датчиков, таких как спаи ТП, Pt ТРД-чипы (платиновые терморезистивные датчики), и любых проводников, которые могут быть подвержены деградации в выбранной среде, что такая ПБС согласует несоответствия в термическом расширении для обычно используемых материалов между проводниками и датчиками с одной стороны и подложкой, к которой они прикреплены, с другой стороны, причем в процессе как медленного, так и быстрого термоциклирования, и что термическая энергия, требуемая для формирования ПБС, не повреждает датчики, проводники или подложку. ПБС действует как электрический изолятор вплоть до по меньшей мере 1300°С и является как механически, так и химически стабильной при температурах свыше 1300°С. Она также сохраняет сильную адгезию к окисляемым материалам до температур в по меньшей мере 1200°С посредством образования в процессе термической реакции оксидного граничного слоя.

Некоторыми важными свойствами B2O3 и SiO2 с этой точки зрения являются:

- Температура плавления кристаллической формы 460°С для B2O3 и 1610°С для SiO2.

- Температура размягчения стекла 1665°С для SiO2.

- Оба материала являются великолепными электрическими изоляторами и образуют непрерывную стеклянную смесь (раствор) замещения.

- Коэффициент теплового расширения (КТР) ПБС может быть подобран для конкретных материалов датчика и подложки выбором подходящего соотношения SiO2-B2O3 в смеси.

- Они могут быть смешаны друг с другом и нанесены на поверхность в виде сухих порошков для того, чтобы как поверхностная, так и объемная реакции шли одновременно. Они также могут быть нанесены в виде пасты, но паста должна быть высушена до реакции для предотвращения разбрызгивания.

- Молекулярная масса кристаллических форм составляет 69,62 г/моль для B2O3 и 60,08 г/моль для SiO2.

На ФИГ.8 КТР для ПБС приведен в виде функции среднего координационного числа в смеси SiO2-B2O3. "Среднее координационное число" является мерой молярного процентного соотношения SiO2 и B2O3 в ПБС, при этом 3,0 соответствует 100% B2O3, 4,0 соответствует 100% SiO2, а промежуточные значения среднего координационного числа являются линейной функцией относительного молярного процентного соотношения. Как можно видеть на фигуре, КТР растет экспоненциально с возрастанием доли B2O3.

Типичные керамические подложки включают в себя, но не ограничиваются ими, следующие: Al2O3, алюмосиликаты, алюмоборосиликаты, AlN, BeO, B4C, BN, C, выщелоченная керамика, стеклокерамика, слюда, SiO2 (стекловидный и кристаллический), SiC, Si3N4, SrO, TiB2, TiOx, (WC)94Co6, Y2O3, стабилизированный оксидом магния ZrO2, стабилизированный оксидом иттрия ZrO2 и ZrO2. Типичные полупроводниковые подложки включают в себя, но не ограничиваются ими, следующие: Ge, Si, GaAs, InP, InSb, InAs, CdTe, CdInTe, HgCdTe и SiC.

В общем случае КТР проводников значительно больше, чем КТР подложек, за исключением металлических подложек. Например, термопара типа К содержит проводник из 90 масс.% Ni, 10 масс.% Cr (хромель) и проводник из 95 масс.% Ni, 5 масс.% AlSi (алюмель). КТР каждого из этих проводников примерно такое же, как у Ni, т.е. 16×10-6/°К при 500°С. КТР для Si составляет около 4,1×10-6/°К при 500°С. Это предполагает, что от ПБС требуется согласовывать существенные несоответствия в тепловом расширении подложки и проводников в процессе термоциклирования. Таким образом, предпочтительная ПБС должна иметь низкую температуру размягчения для того, чтобы она могла амортизировать несоответствия в расширении и "самозаживляться" при быстром термоциклировании. Все это требует использования ПБС с содержанием B2O3 более 70 масс.%.

Исходные B2O3 и SiO2 материалы для ПБС могут быть в порошкообразном, гранулированном или кристаллическом виде. Для приложений, в которых формируются адгезивное соединение или соединение захвата, B2O3 и SiO2 предпочтительно размалываются отдельно и затем смешиваются; для приложений, в которых формируется барьер от воздействия окружающей среды, B2O3 и SiO2 предпочтительно сначала смешиваются, затем смесь размалывается в тонкий порошок. В каждом случае после размола средний размер частицы не должен превышать 500 микрон, причем чем меньше, тем лучше. Смесь может быть нанесена на датчик и подложку в виде сухого порошка или диспергированного в органическом растворителе порошка, который должен быть высушен перед реакцией для предотвращения разбрызгивания.

Реакция происходит, когда смесь B2O3/SiO2 и компоненты, поверх которых она наложена, нагреваются по меньшей мере до 460°С, предпочтительно, в окисляющей или, альтернативно, в инертной (Ar или N2) атмосфере. Температура реакции не должна превышать 1300°С. Нагревание может выполняться при помощи способов обычного или ускоренного нагревания. Реакция проходит наиболее благоприятно, если компоненты проходят через температуру плавления B2O3 как можно быстрее. Предполагается, что предпочтительным способом нагревания является быстрый термический отжиг с применением нагревания инфракрасным излучением (ИК).

В общем случае более высокая температура реакции ведет к более интенсивной реакции. Это снижает возможность того, что после реакции останется непрореагировавший B2O3 в том случае, если B2O3 и SiO2 были смешаны недостаточно хорошо или они не были размолоты до частиц достаточно малых размеров. К тому же более высокая температура реакции приводит к образованию ПБС не в виде глазури, а в виде стекла, которое полностью инкапсулирует объект, поверх которого была наложена ПБС. Для более низких температур реакции долю B2O3 в смеси следует увеличить для сохранения хороших параметров адгезии между ПБС и объектами, которые она скрепляет.

Температура реакции часто может быть ограничена термической устойчивостью материалов, с которыми применяется ПБС. Например, GaAs в общем случае не следует нагревать выше примерно 900°С, в то время как кремниевую подложку, несущую структуру некоторого устройства, не следует нагревать выше примерно 1100°С и то только в течение очень коротких периодов времени.

Факторы, отличные от температуры реакции, которые могут влиять на относительные доли SiO2 и B2O3 в смеси, включают в себя желаемую силу связывания и вязкость ПБС. Снижение доли B2O3 повышает вязкость ПБС, что ведет к более высокой силе связывания. С другой стороны, более высокая вязкость означает, что ПБС имеет более низкий КТР и не обладает хорошей текучестью (растекаемостью). Это делает ее менее способной выдерживать тепловые нагрузки и сохранять связывание в случае использования комбинаций материалов, имеющих значительно различающиеся КТР, и при работе в широком диапазоне температур, приводящих к сильным рассогласованиям теплового расширения между материалами. В общем случае, выбор соотношения SiO2/B2O3 подразумевает установление баланса между температурой реакции и желаемой силой связывания и вязкостью.

Одна из технологий производства для монтажа датчиков на полупроводниковую пластину-подложку проиллюстрирована на ФИГ.9. Она может быть применена для формирования структуры, изображенной на ФИГ.2. На первом этапе 66 на полупроводниковую пластину накладывается маска или шаблон так, чтобы оставить открытыми только те области, на которые требуется нанесение ПБС. В качестве альтернативы ПБС может быть нанесена на всю полупроводниковую пластину, особенно если пластина предназначена исключительно для датчиков и соединенных с ними проводников. На следующем этапе 68 наносится слой желательной боросиликатной смеси (БС) на открытые области поверхности полупроводниковой пластины, если применяется маска, или на всю поверхность полупроводниковой пластины, если маска отсутствует. Слой БС должен иметь толщину в пределах около 0,1 мм – 10 мм, причем нижний предел является предпочтительным для термодатчиков для исключения значительного влияния на теплопередачу от полупроводниковой пластины к датчику.

На следующем этапе 70 датчик и его проводники накладываются поверх слоя непрореагировавшей БС таким образом, чтобы проводники проходили от датчика за край полупроводниковой пластины (или к любому терминальному блоку, который может быть предусмотрен на такой пластине). Затем на этапе 72 поверх датчика, проводников и первого слоя БС накладывается второй слой непрореагировавшего порошка БС (влажного или сухого) с последующей фиксацией формы, например, такой, как показанная на ФИГ.5, поверх проводников для разделения проводников друг от друга и удержания проводников и датчика относительно первого слоя непрореагировавшей БС (этап 74).

Затем сборка помещается в печь или сушильный шкаф и нагревается до по меньшей мере 500°С в течение по меньшей мере 15 секунд, при этом с такой скоростью нагрева, которая обеспечивает как можно быстрое прохождение через точку плавления B2O3 460°С (этап 76). Это приводит к отверждению БС и ее химическому связыванию с любыми нижележащими окисляемыми поверхностями посредством тонкого оксидного слоя, который образует прочное механическое соединение между ПБС и материалами, с которыми она образовала связь. Процедура для первого датчика завершается на этапе 78 удалением формы, проверкой и оценкой детали.

Этим способом на полупроводниковой подложке может быть одновременно смонтирован набор датчиков, если их проводники проходят за границу пластины в виде одного слоя. Если является желательным многослойный пучок проводников, все датчики, имеющие проводники в нижнем слое, крепятся одновременно, как это описано выше, с последующим удалением маски. Затем накладывается новая маска, которая оставляет открытыми ПБС поверх первого слоя проводников и также области на полупроводниковой пластине, которые будут заняты следующим набором датчиков и соединенными с ними проводниками. Второй слой проводников проходит по поверхности полупроводниковой пластины от соединенных с ними датчиков до места, где он достигает первого слоя проводников, и в этом месте они переходят на верх ПБС, покрывающей первый слой проводников, как это показано на ФИГ.6. Второй набор датчиков и проводников покрывается затем следующим слоем БС, и непрореагировавшая БС отверждается, как и прежде. Процесс повторяется для каждого последующего слоя проводников и соединенных с ними датчиков (этап 80).

Данное изобретение было успешно продемонстрировано на примере нескольких тестов, в которых различные типы чипов монтировались на керамических и полупроводниковых поверхностях.

ТЕСТ 1

AlN чипы, несущие температурные датчики на основе SiC, были смонтированы на кремниевых пластинах с применением ПБС, описанной выше и содержащей B2O3 в количестве от 50 до 75 масс.%. Полученные в результате структуры были помещены в атмосферную трубчатую печь, нагретую до 600, 800, 1000 и 1200°С. В каждом тесте структуры были оставлены в печи на 5 минут, затем извлечены из печи и помещены на холодную металлическую плиту при максимальном интервале времени между извлечением из печи и помещением на плиту в 30 секунд. Чипы во всех случаях остались связанными с полупроводниковыми пластинами. Однако, за исключением теста при 600°С, полупроводниковые пластины треснули от термического удара, когда были помещены на холодную плиту.

ТЕСТ 2

Чипы того же типа, что и в тесте 1, были смонтированы на пластине из GaAs с применением ПБС, как это описано выше. Полученные в результате структуры были помещены в трубчатую печь с инертной атмосферой, нагревались и охлаждались также, как в тесте 1 (за исключением того, что не производилось тестирование при 1200°С, что превышает температуру плавления GaAs). Все чипы остались связанными с пластиной из GaAs, но при этом все пластины из GaAs треснули от термического удара, когда были помещены на холодную плиту.

ТЕСТ 3

Керамические чипы на основе Al2О3 были смонтированы на кремниевых пластинах с использованием ПБС из SiO2-B2O3 для моделирования поверхностного монтажа платиновых ТПРТД-датчиков и протестированы таким же образом, как и в тесте 1. Чипы остались связанными с полупроводниковыми пластинами во всех случаях, когда массовое содержание В2О3 в ПБС составляло по меньшей мере 75%, но не связывались при меньших содержаниях. За исключением теста при 600°С, все полупроводниковые пластины треснули от термического удара, когда были помещены на холодную плиту.

ТЕСТ 4

Процедура теста 1 была проведена для маленьких чипов из Si, GaAs, SiС и AlN, смонтированных на керамических кристаллах Al2O3 с использованием ПБС. Чипы остались связанными с кристаллами во всех случаях, когда массовое содержание В2О3 в ПБС составляло по меньшей мере 75%, но не сцеплялись при более низких содержаниях. Все кристаллы треснули от термического удара, когда были помещены на холодную плиту.

ТЕСТ 5

Чипы из Si, GaAs, SiС, Al2O3 и AlN были смонтированы на кристаллах из пиролитического нитрида бора (ПНБ) с использованием ПБС и протестированы также, как в тесте 1. Чипы остались связанными с керамическими кристаллами во всех случаях, когда массовое содержание В2О3 составляло по меньшей мере 70%, за исключением случая с Al2O3, для которого потребовалось, чтобы массовое содержание В2О3 составляло по меньшей мере 75%.

ТЕСТ 6

Чипы из Si, GaAs, SiС, Al2O3, PBN и AlN были смонтированы на графите с использованием ПБС и протестированы также, как в тесте 1. Результаты были такими же, как в тесте 5.

ТЕСТ 7

Чипы из Si, GaAs, SiС, Al2O3, PBN, AlN и графитовые были смонтированы на плавленом кварце (стекло из SiО2) с использованием ПБС и протестированы также, как в тесте 1. Чипы остались связанными с плавленым кварцем во всех случаях, когда массовое содержание В2О3 в ПБС составляло по меньшей мере 70%, за исключением случая с Al2O3, для которого потребовалось, чтобы массовое содержание В2О3 составляло по меньшей мере 75%. Все подложки из плавленого кварца (кварцевого стекла) треснули, когда были помещены на холодную плиту.

ТЕСТ 8

Чипы из Si, GaAs, SiС, Al2O3, и AlN были смонтированы на кристаллическом SiО2 с использованием ПБС и протестированы также, как в тесте 1. Результаты были такими же, как в тесте 7.

Было установлено, что ПБС лучше функционирует на материалах, которые не являются оксидами. В случае оксидов, в особенности Al2O3 и SiО2, связь являлась не такой прочной, как для неоксидных подложек. Тем не менее, связь с SiО2 была сильнее, чем с кристаллическим Al2O3.

ТЕСТ 9

Для тестирования способностей ПБС к инкапсуляции (плотной герметизации) при высокой температуре тонкие пленки металлического вольфрама толщиной приблизительно 1000  были нанесены на керамические кристаллы AlN и частично покрыты непрореагировавшим порошком В2О3+SiО2 с массовым содержанием В2О3, большим или равным 50%. Затем сборки были помещены в атмосферную трубчатую печь с температурой 1000°С на 5 минут, извлечены из печи и оставлены остывать на воздухе. Вольфрам, не покрытый ПБС, был полностью окислен, что подтверждалось его желтым цветом и электрическим измерением, которое показало, что он был изолятором. ПБС была вытравлена с покрывающего вольфрам участка при помощи НF. Вольфрам, который ранее имел нанесенное на него покрытие, остался неповрежденным, и значение его электропроводности осталось таким же, как и значение до того, как на него было нанесено покрытие и он был подвергнут высокотемпературной обработке. Так как вольфрам очень легко окисляется на воздухе, этот тест подтверждает способность ПБС к защите металлов от окисления во время и после ее формирования, а также является хорошим подтверждением того, что скорость реакции образования ПБС из порошковой смеси является очень высокой.

были нанесены на керамические кристаллы AlN и частично покрыты непрореагировавшим порошком В2О3+SiО2 с массовым содержанием В2О3, большим или равным 50%. Затем сборки были помещены в атмосферную трубчатую печь с температурой 1000°С на 5 минут, извлечены из печи и оставлены остывать на воздухе. Вольфрам, не покрытый ПБС, был полностью окислен, что подтверждалось его желтым цветом и электрическим измерением, которое показало, что он был изолятором. ПБС была вытравлена с покрывающего вольфрам участка при помощи НF. Вольфрам, который ранее имел нанесенное на него покрытие, остался неповрежденным, и значение его электропроводности осталось таким же, как и значение до того, как на него было нанесено покрытие и он был подвергнут высокотемпературной обработке. Так как вольфрам очень легко окисляется на воздухе, этот тест подтверждает способность ПБС к защите металлов от окисления во время и после ее формирования, а также является хорошим подтверждением того, что скорость реакции образования ПБС из порошковой смеси является очень высокой.

Хотя были показаны и описаны несколько вариантов осуществления изобретения, множество вариаций и альтернативных вариантов осуществления изобретения должны быть очевидны для специалистов в данной области техники. Соответственно, предполагается, что изобретение ограничено только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЕ СХЕМНЫЕ СТРУКТУРЫ | 2001 |

|

RU2248538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 2018 |

|

RU2676230C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПРИМЕНЕНИЕ Е-СТЕКЛА В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2489778C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАЗЕРНЫХ ЗЕРКАЛ, ЛИШЕННЫХ ЗАГРЯЗНЕНИЙ, И ИХ ПАССИВАЦИИ | 2002 |

|

RU2303317C2 |

| СИСТЕМА СТАБИЛЬНОГО ДАТЧИКА ВЫСОКОЙ ТЕМПЕРАТУРЫ/НАГРЕВАТЕЛЯ С ВОЛЬФРАМОМ НА AlN И СПОСОБ | 2003 |

|

RU2284595C2 |

| Способ изготовления полупроводниковых датчиков давления | 2019 |

|

RU2702820C1 |

| СТЕКЛЯННЫЕ ФРИТТЫ | 2009 |

|

RU2494983C2 |

| КОМПОЗИЦИИ ДИЭЛЕКТРИКА С НИЗКОЙ К ДЛЯ ПРИМЕНЕНИЙ ПРИ ВЫСОКИХ ЧАСТОТАХ | 2018 |

|

RU2701611C1 |

| ПРОХОДНОЙ ЭЛЕМЕНТ ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ ОКРУЖАЮЩЕЙ СРЕДЫ | 2014 |

|

RU2584236C2 |

| ШИХТА ДЛЯ ВЫСОКОТЕПЛОПРОВОДНЫХ ИЗДЕЛИЙ ИЗ НИТРИДА АЛЮМИНИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2032642C1 |

Применение: для соединения керамических, полупроводниковых и металлических материалов друг с другом. Сущность изобретения: для закрепления различных элементов предложено использовать прореагировавшую боросиликатную смесь. Техническим результатом изобретения является прочное скрепление элементов на подложке при повышенных температурах и герметизация для защиты от вредных окружающих сред. 4 с. и 6 з.п. ф-лы, 9 ил.

| WO 00/72385 A1, 30.11.2000 | |||

| ВПТБ10Й €51Д;Г.ТГ;!Г?5Т?ЯШ145ИСП511 | 0 |

|

SU374825A1 |

| BENDEKOVIC Z | |||

| et al | |||

| Polysilicon Temperature Sensor | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| TEL-AVIV, May 18-20, 1998 | |||

| MELECON CONFERENCES | |||

| NEW YORK | |||

| IEEE, US, vol.1, 18 May 1998, p.362-366 | |||

| Способ крепления полупроводникового кристалла к корпусу | 1990 |

|

SU1781732A1 |

Авторы

Даты

2005-04-27—Публикация

2002-01-07—Подача