Изобретение относится к установкам для разделения углеводородных смесей, например газового конденсата, и может быть использовано при производстве бензина и дизельного топлива.

Известно устройство для разделения углеводородных смесей (патент США N 39590886, кл. 202-154), включающее две совмещенные ректификационные колонны, расположенные соосно одна над другой, причем нижняя колонна частично встроена в верхнюю колонну. В средней части устройства имеется ввод для сырья, а снизу вывод тяжелого продукта. Нижняя часть верхней колонны снабжена выводом средней фракции. Верхняя колонна соединена с конденсатором и флегмовой емкостью для орошения и отбора легкого продукта. В нижнюю часть верхней и нижней колонн вмонтированы нагреватели.

Недостатком устройства является нерациональное использование тепловых потоков по высоте устройства, что приводит к увеличению габаритов конструкции и требует повышенных капитальных и энергетических затрат.

Наиболее близким по технической сущности к предлагаемому техническому решению является устройство для разделения углеводородных смесей (авт.св. N 1268183, кл. B 01 D 3/32), содержащее общий корпус, в котором расположены одна над другой секции ректификационной колонны, снабженные вводом сырья и выводом продуктовых потоков, подогреватель сырья, конденсатор. Верхняя секция колонны выполнена из двух частей разного диаметра, причем часть с меньшим диаметром встроена в нижнюю секцию колонны и снабжена выводом средней фракции. В средней части колонны находится контактно-распределительная тарелка. Нижняя секция колонны снабжена дополнительным выводом перегретого сырья.

Недостатком данного устройства является нарушение режима работы колонн из-за выравнивания температур между совмещенными секциями, которые по технологии должны быть разными.

Целью изобретения является повышение эффективности разделения путем исключения температурных влияний одной колонны на другую при одновременном сохранении габаритов и энергозатрат.

Поставленная цель достигается тем, что в устройстве для разделения углеводородных смесей, содержащем две частично расположенные одна в другой ректификационные колонны, снабженные вводом и выводом продуктовых потоков, часть верхней колонны размещена с зазором в обечайке, установленной в средней части нижней колонны, при этом нижняя колонна отделена от верхней перегородкой, а выход нижней колонны соединен через теплообменник со средней частью верхней колонны. Перегородка выполнена в виде гидрозатвора, соединенного по жидкости со штуцерами орошения верхней колонны.

Такое техническое решение оставляет возможность совмещать две колонны, что необходимо для того, чтобы уменьшить габариты аппарата и поддерживать разные температуры низа в колоннах, а также регулировать температуру подачи сырья в верхнюю колонну.

Выполнение нижней колонны с обечайкой в ее центральной части, в которой с зазором расположена нижняя часть верхней колонны, установление гидрозатвора между ними и снабжение линии для подачи парового потока из нижней колонны в верхнюю теплообменником дают возможность поддерживать предусмотренные технологией температуры в колоннах, исключать температурное влияние одной колонны на другую и тем самым повысить эффективность разделения природных углеводородных смесей.

Заявителю не известно из существующего уровня техники устройств для разделения углеводородных смесей, в которых уменьшение габаритов и металлоемкости, упрощение конструкции и исключение при этом температурных влияний одной колонны на другую достигалось бы подобным образом.

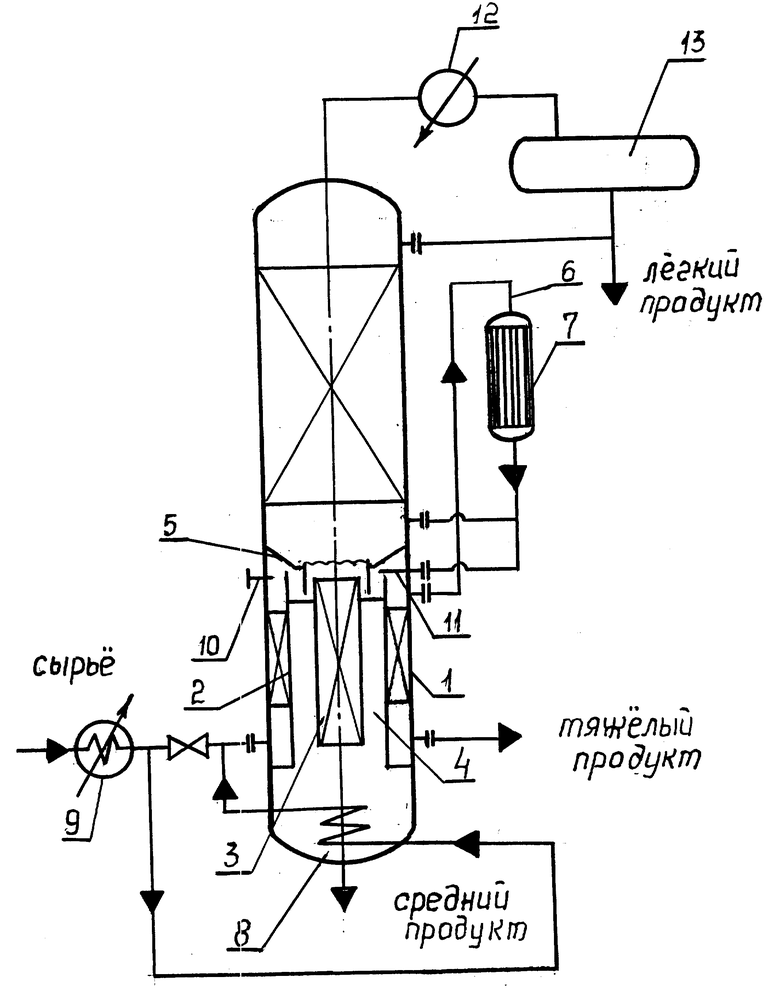

На чертеже представлена схема устройства для разделения углеводородных смесей.

Устройство представляет собой нижнюю колонну 1 с обечайкой 2, установленной в ее центральной части, в которой расположена нижняя часть верхней колонны 3 с зазором 4, причем между колоннами 1 и 3 установлена перегородка 5, а нижняя колонна 1 имеет линию 6 с теплообменником 7, соединяющую ее со средней частью верхней колонны 3. В нижней части верхней колонны размещен испаритель 8, соединенный с подогревателем сырья 9. Штуцеры внешнего орошения 10 и внутреннего 11 соединены по жидкости с перегородкой 5, выполненной в виде гидрозатвора и расположенной в средней части верхней колонны, верхняя часть которой соединена с конденсатором 12 и флегмовой емкостью 13.

Устройство работает следующим образом. Сырьевой поток через подогреватель 9 и испаритель 8 в паровом состоянии подают в нижнюю часть нижней колонны 1. За счет ректификации в нижней колонне 1 выделяют тяжелый продукт и отводят его снизу колонны.

Паровой поток из нижней колонны 1 по линии 6 с теплообменником 7, в котором происходит его охлаждение, подают в среднюю часть верхней колонны 3. В верхней ректификационной колонне 3 происходит отделение легкой фракции, часть которой после прохождения конденсатора 9 и флегмовой емкости 10 отбирают как легкий продукт, а другую часть возвращают в верхнюю колонну в качестве орошения.

Средняя фракция стекает в нижнюю часть верхней колонны 3, имеющую меньший диаметр и расположенную с зазором 4 в обечайке 2, установленной в нижней колонне 1. Орошение производят через штуцера 10 и 11 внешнего и внутреннего орошения соответственно, которые соединены по жидкости с гидрозатвором, разделяющим верхнюю и нижнюю колонны. За счет ректификации в нижней части верхней колонны, осуществляемой за счет тепла от испарителя, получаемого от перегретого сырья, осуществляется отделение легкого продукта. Выделенную таким образом среднюю фракцию отводят с низа верхней колонны.

Выполнение нижней колонны 1 с установленной в ее средней части обечайкой 2, в которой с зазором 4 расположена нижняя часть верхней колонны 3, установление между колоннами перегородки, выполненной в виде гидрозатвора и являющейся глухой для парового потока нижней колонны, а также соединение нижней колонны со средней частью верхней колонны линией 6 для подачи парового потока из нижней колонны 1 в среднюю часть верхней колонны 3, в которой установлен теплообменник 7, необходимый для охлаждения парового потока, выходящего из нижней колонны 1, обеспечивают в совокупности эффективную работу колонн, установленных последовательно, в которых, например, из нижней колонны отбирают тяжелый продукт, из верхней части верхней колонны легкий продукт и средний из нижней части верхней колонны, для этого температура в верхней части колонны 3 должна быть ниже, чем в нижней колонне 1, а температура парового потока, подаваемого из нижней колонны в среднюю часть верхней колонны 3 должна быть равна среднему арифметическому температур в нижней колонне 1 и верхней части верхней колонны 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ ПУТЕМ РЕКТИФИКАЦИИ | 1996 |

|

RU2091116C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И КОЛОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1202113A1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

| Способ разделения многокомпонентной жидкой смеси | 1986 |

|

SU1456174A1 |

| Ректификационная колонна для перегонки многокомпонентных смесей | 1991 |

|

SU1785442A3 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ПРОЦЕССОВ МАССООБМЕНА МЕЖДУ ГАЗОМ И ЖИДКОСТЬЮ | 1997 |

|

RU2120327C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АБСОРБЕНТА | 1999 |

|

RU2157276C1 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА | 2002 |

|

RU2214856C1 |

| АППАРАТ ДЛЯ КОНТАКТА ЖИДКОСТИ С ГАЗОМ | 1997 |

|

RU2119814C1 |

| Устройство для регенерации абсорбента | 1982 |

|

SU1031480A1 |

Использование: устройство для разделения углеводородных смесей относится к установкам для разделения углеводородных смесей, например газового конденсата, и может быть использовано при производстве бензина и дизельного топлива. Сущность изобретения: содержит две частично размещенные одна в другой ректификационные колонны, снабженные вводом и выводами продуктовых потоков, причем часть верхней колонны расположена с зазором в обечайке, установленной в средней части нижней колонны, при этом нижняя колонна отделена от верхней перегородкой, выполненной в виде гидрозатвора, соединенного по жидкости со штуцерами орошения верхней колонны, а один из выходов нижней колонны соединен со средней частью верхней колонны через теплообменник. 1 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство N 1268183, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-27—Публикация

1996-11-22—Подача