Изобретение относиться к газовой, газоперерабатывающей, химической и нефтехимической отраслям промышленности, может быть использовано при проведении массообменных процессов и относится к аппаратному оформлению тепломассообменных процессов в системе газ-жидкость, таких как осушка и очистка газов.

Известен колонный аппарат для осушки природного (Левданский Э.И. Автореферат кандидатской диссертации. БТИ им. С.М. Кирова, 1945, с. 6, 18.) газа абсорбентом, включающий корпус с патрубками ввода газа и абсорбента и патрубками вывода газа и абсорбента, внутри которого расположены контактные ступени с прямоточно-центробежными элементами, сливными устройствами и сепаратор, выполненный в виде прямоточно-центробежных элементов,

Недостатком известного колонного аппарата является низкая эффективность проведения процесса.

Известен также колонный аппарат для сушки природного газа абсорбентом (ав. св. N 670317 от 29.06.76 г., МКИ: B 01 D 53/18, прототип), включающий корпус с патрубками ввода газа и абсорбента и патрубками вывода газа и абсорбента, внутри которого расположены контактные ступени с прямоточно-центробежными инструментами, сливными устройствами, сепаратором, выполненным в виде прямоточно-центробежных элементов и коалесцирующей ступенью, установленной между сепаратором и верхней контактной ступенью.

Недостатком этого устройства является небольшой диапазон эффективной работы.

Цель изобретения - расширение диапазона эффективной работы.

Поставленная цель достигается тем, что в колонный аппарат для процессов массообмена между газом и жидкостью, содержащем корпус с патрубками ввода и вывода газа и жидкости, внутри которого расположены контактные ступени, сепараторы, глухая по жидкости тарелка и коалесцирующую ступень, установлены клапанная тарелка и вертикальная перегородка, делящая часть аппарата, с расположенными в ней контактными ступенями, на две части, причем верхний торец перегородки соединен с клапанной тарелкой, клапаны которой над одной частью разделенной перегородкой колонны полностью открыты, а штуцер подачи жидкости расположен между верхней контактной ступенью и клапанной тарелкой.

Установка в аппарат клапанной тарелки и вертикальной перегородки, делящей часть аппарата, с расположенными в ней контактными ступенями, на две части, соединение верхнего торца перегородки с клапанной тарелкой, клапаны которой над одной частью разделенной перегородкой колонны полностью открыты, и расположение штуцера подачи жидкости между верхней контактной ступенью и клапанной тарелкой позволило значительно расширить диапазон эффективной работы аппарата.

Заявителю не известно из существующего уровня техники конструкции колонных аппаратов для процессов массообмена между газом и жидкостью, в которых для расширения диапазона эффективной работы была использована подобная конструкция.

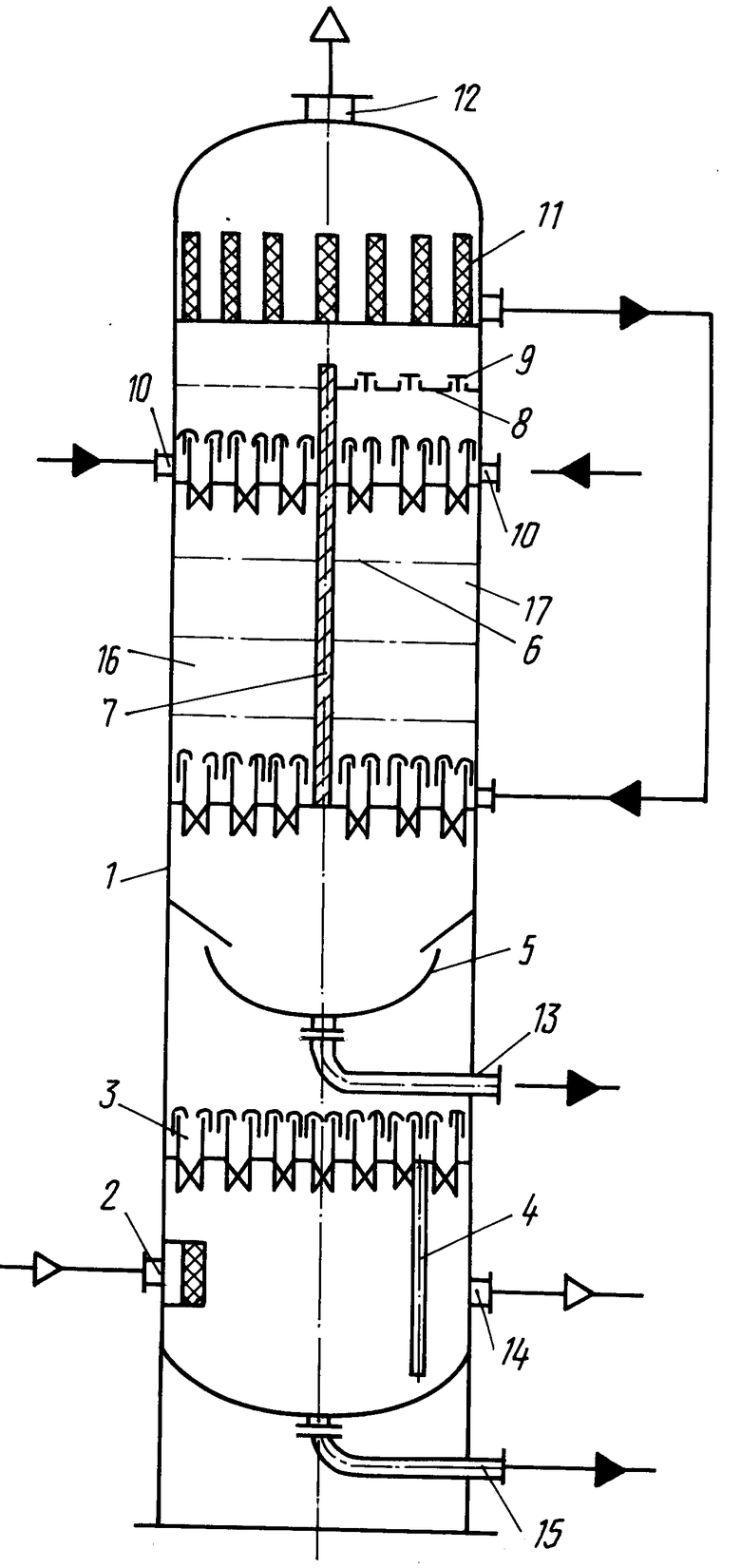

На чертеже изображен контактный аппарат для процессов массообмена между газом и жидкостью.

Колонный аппарат для процессов массообмена между газом и жидкостью содержит корпус 1 , патрубок 2 для подачи газа, размещенную над ним сепарационную ступень 3, снабженную сливным устройством 4, полуглухую тарелку 5, установленную под сепарационной ступенью 3, над которой установлены контактные ступени 6. Корпус 1, в пределах размещения контактных ступеней 6, разделен продольной перегородкой 7, выступающей над верхней контактной ступенью 6 и делящей часть аппарата с установленными в ней контактными ступенями 6, на две части. Продольная перегородка верхней частью соединена с регулирующей тарелкой 8, которая снабжена по одну сторону перегородки 7 регулирующими по газу клапанами 9, а по другую сторону перегородки клапаны 9 регулирующей тарелки 8 открыты или сняты. Над верхней контактной ступенью 6 под регулирующей тарелкой размещены штуцера подачи жидкости (абсорбента) 10. Колонный аппарат в верхней части корпуса 1 снабжены фильтр-сепарационной ступенью 11 и штуцерами вывода газа 12. Полуглухая тарелка 5 снабжена штуцером выхода жидкости (насыщенного абсорбента) 13, а корпус 1 в нижней части штуцерами выхода отсепарированной жидкости 14 и дренажом 15.

Таким образом аппарат снабжен двумя каналами:

с малым гидравлическим сопротивлением 16 между продольной перегородкой и корпусом, где размещена регулирующая тарелка 8 с открытыми или снятыми клапанами (то есть отверстиями);

с большим гидравлическим сопротивлением 17 ( между продольной и другой частью корпуса, где установлена регулирующая тарелка 8 с клапанами 9.

Колонный аппарат для процессов массообмена между газом и жидкостью работает следующим образом,

Сырой газ в смеси с водой и углеводородным газом подается в нижнюю часть корпуса 1 через патрубок 2 откуда поступает на сепарационную ступень 3, на которой происходит отделение жидкости. Отсепарированная жидкость через сливное устройство 4 подается в нижнюю часть аппарата и отводится через штуцер 14.

Отсепарированный от капельной жидкости газ с сепарационной ступени 3 мимо глухой по жидкости тарелки 5 поступает на контактные ступени 6 продольных отсеков 16 и 17, где контактирует в противотоке с жидкостью (регенерированным абсорбентом) подаваемой через штуцер 10. При этом клапаны 9 регулирующей тарелки 8, расположенные над продольным отсеком 17, закрыты. Работает только продольный отсек 16, клапаны 9 регулирующей тарелки 3 над которым открыты.

С достижением максимального расхода, газа для канала с малым гидравлическим сопротивлением, под действием напора, газа приоткрываются клапаны 9 регулирующей тарелки 8, расположенные над отсеком 17 с большим гидравлическим сопротивлением. Максимальная производительность аппарата достигается при работе двух продольных каналов 16 и 17.

Осушенный газ выводится из аппарата через штуцер 12, насыщенный абсорбент через штуцер 13.

Таким образом обеспечивается эффективная работа колонного аппарата в широком диапазоне.

Колонные аппараты с центробежными элементами обеспечивают диапазон эффективной работы равный трем. Так при максимальной производительности аппарата 12 млн. м3 газа в сутки, нижний предел эффективной работы равен 12:3=4 млн.м3 в сутки. При выполнении аппарата по предложенному техническому решению нижний предел эффективной работы (минимальная производительность) равна 6: 3=2 млн.м3 газа в сутки, так как в начальный период работает половина аппарата, а другая половина отгушена клапанами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОННА ДЛЯ ПРОВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2150990C1 |

| ГОРИЗОНТАЛЬНЫЙ АБСОРБЕР | 1996 |

|

RU2091139C1 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2094073C1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

| Колонный аппарат | 1976 |

|

SU670317A1 |

| ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ С БУНКЕРОМ | 1995 |

|

RU2091134C1 |

| СЕПАРАТОР | 1999 |

|

RU2147914C1 |

| КОНТАКТНО-СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2622656C1 |

| Сепаратор для очистки газа | 2019 |

|

RU2729572C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

Колонный аппарат для процессов массообмена между газом и жидкостью относится к аппаратному оформлению тепломассообменных процессов в системе газ-жидкость, предназначен для проведения массообменных процессов, таких как осушка и очистка газов, может найти применение в газовой, газоперерабатывающей, химической и нефтехимической отраслях промышленности и содержит корпус с патрубками ввода и вывод газа и жидкости, внутри которого расположены сепараторы, глухая по жидкости тарелка, контактные ступени и коалесцирующая ступень, клапанная тарелка и вертикальная перегородка, делящая часть аппарата, в которой установлены контактные ступени, на две части, причем верхний торец перегородки соединен с клапанной тарелкой, клапаны которой над одной частью разделенной перегородкой колонны полностью открыты, а штуцер подачи жидкости расположен между верхней контактной ступенью и клапанной тарелкой. Изобретение позволяет расширить диапазон эффективной работы аппарата. 1 ил.

Колонный аппарат для процессов массообмена между газом и жидкостью, содержащий корпус с патрубками ввода и вывода газа и жидкости, внутри которого расположены сепараторы, глухая по жидкости тарелка, контактные ступени и коалесцирующая ступень, отличающийся тем, что внутри его установлены клапанная тарелка и вертикальная перегородка, делящая часть аппарата в которой установлены контактные ступени, на две части, причем верхний торец перегородки соединен с клапанной тарелкой, клапаны которой над одной частью разделенной перегородкой колонны полностью открыты, а штуцер подачи жидкости расположен между верхней контактной ступенью и клапанной тарелкой.

| Колонный аппарат | 1976 |

|

SU670317A1 |

| КОЛОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1986 |

|

SU1418955A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1987 |

|

SU1480193A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И КОЛОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1202113A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ПРОКАТКИ СВЕРЛ | 0 |

|

SU393014A1 |

| DE 3236304 A1, 1984. | |||

Авторы

Даты

1998-10-20—Публикация

1997-11-19—Подача