Изобретение относится к устройству и способу проведения многофазных химических процессов в присутствии твердого катализатора. В частности, для процессов с рециркуляцией жидкой фазы через слой катализатора, в которых по крайней мере один реагент находится в газовой фазе, а остальные реагенты и продукты находятся в жидкой и твердой фазах. Например, процессы гидрирования газообразным водородом или окисления кислородом в жидкой фазе, в том числе с участием веществ, имеющих ограниченную растворимость в реакционных условиях.

Известен ряд способов и устройств различной конструкции для проведения процессов, включающих принудительную циркуляцию реагентов через каталитический реактор [Боресков Г.К. Гетерогенный катализ. М. Наука, 1988] Недостатком известных способов является необходимость использования механических насосов для циркуляции жидкости через слой катализатора, а также применение дозирующих устройств для поддержания стехиометрии поступающих в реактор реагентов.

Известен способ проведения катализируемой реакции и установка для получения продуктов гетерогенного катализа [РСТ (WO) Международная заявка N 90/11114, Публикация 10.04.90 N 23] Установка предназначена для непрерывного каталитического получения термочувствительных продуктов. По предлагаемому способу реакционную смесь непрерывно перекачивают циркуляционным насосом по контуру, в котором последовательно соединены аппарат с неподвижным слоем катализатора, теплообменник, реактор с мешалкой и циркуляционный насос. Недостатком известного способа является необходимость использования внешнего циркуляционного насоса, оказывающего механическое воздействие на термочувствительные и чувствительные к удару реагенты. Известно устройство для каталитического жидкофазного окисления ксилолов или сложных эфиров толиловой кислоты [Патент СССР N 1519526, опубл.30.10.89, N 40] Устройство включает систему подачи ксилилов или сложных эфиров толиловой кислоты, подачи и отвода катализатора из реактора, а также рецикла жидкости. Недостатком данного способа является использование циркуляционных насосов.

Наиболее близким по технической сущности к заявляемому является способ непрерывного превращения газофазных и жидкофазных веществ на неподвижном слое катализатора [Патент ГДР N 268629, опубл. 06.07.89] (прототип). Способ иллюстрируется на примере гидрирования нитроароматических соединений. Процесс проводят в реакторе с неподвижным слоем катализатора, разделенным на две секции. Газ и жидкость проходят прямотоком. На вход в первую секцию постоянно дозируют жидкость и газ. На выходе из первой секции одну часть смеси газа и жидкости с помощью циркуляционного насоса возвращают на вход в первую секцию, таким образом создавая рецикл газожидкостной смеси. Другую часть смеси газа и жидкости направляют снизу на вторую секцию реактора, работающего в поршневом режиме. На верхнем конце реактора непрерывно выводят продукты реакции. Недостатками известного способа являются применение насоса для рецикла газожидкостного потока на первой секции, необходимость корректировки газожидкостных потоков при изменении активности катализатора и в зависимости от концентрации нитроароматических соединений в подаваемом растворе. Кроме того, данный способ не применим для гидрирования труднорастворимых соединений из-за технологических сложностей прохождения суспензии через пористый слой катализатора (нарушение однородности газожидкостного потока, закупоривание слоя катализатора осадком). По аналогичным причинам известный способ не применим для процессов получения труднорастворимых продуктов.

Задачей предлагаемого изобретения является повышение эффективности способа проведения каталитического процесса в многофазной системе с участием газообразных, жидких, а также труднорастворимых веществ на твердом катализаторе и создание устройства для проведения этого процесса.

Поставленная задача достигается следующим способом и устройством для проведения процесса.

Способ проведения каталитической реакции в многофазной системе включает непрерывную подачу в реакционное устройство смеси газообразных и жидких реагентов, циркуляцию жидких реагентов через слой твердого катализатора и вывод продуктов из реакционного устройства. При этом циркуляцию жидких реагентов через слой катализатора создают потоком газообразных реагентов, вступающих в химическую реакцию на поверхности катализатора. Кроме того, на слой катализатора дополнительно подают твердый реагент, имеющий ограниченную растворимость в реакционной среде.

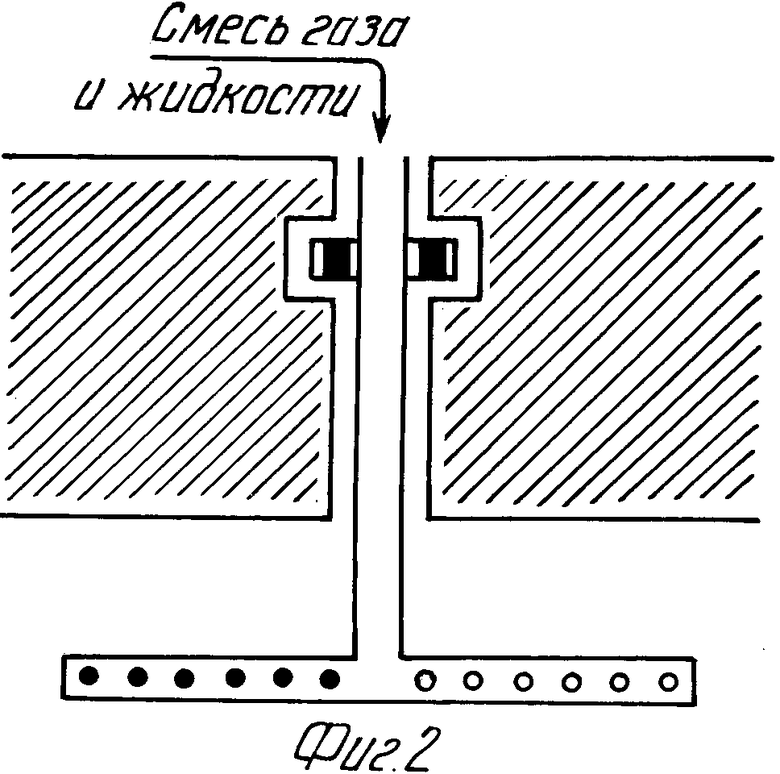

Изобретение поясняется фиг. 1 и 2.

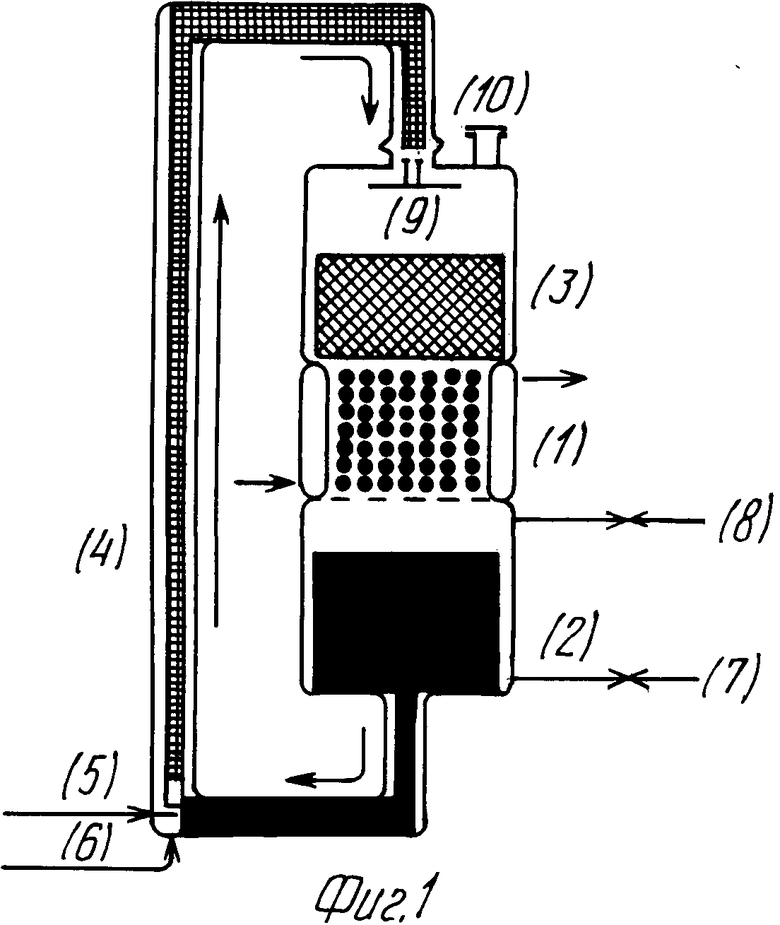

Устройство представляет собой циркуляционный контур (фиг.1), включающий реактор 1, промежуточную емкость для жидких реагентов и продуктов 2, бункер для ввода твердого реагента 3, циркуляционную линию 4, линию ввода газообразных реагентов 5, линию ввода растворителя и жидких реагентов 6, линии вывода жидких продуктов 7 и газа 8. Реактор 1 содержит слой гранулированного катализатора, закрепленный между двумя проницаемыми для газа и жидкости сетками, и снабжен подводом теплоносителя для поддержания заданной температуры реакции. Нижняя часть реактора соединена с промежуточной емкостью для жидких реагентов и продуктов 2, в средней части которой расположена линия вывода газа 8, а в нижней части которой расположены линия вывода жидких продуктов 7 и циркуляционная линия 4. Сверху над реакционным узлом расположен бункер для ввода твердого реагента 3. Нижняя часть загрузочного бункера ограничена слоем катализатора. В верхней части бункера расположена форсунка 9, создающая равномерное распределение потока газожидкостной смеси, а также имеется заслонка 10 для загрузки твердого реагента. Циркуляционная линия 4 соединяет нижнюю часть емкости для жидких реагентов 2 с форсункой 9, расположенной в бункере для ввода твердого реагента. В нижней части циркуляционной линии 4 расположены ввод растворителя или жидких реагентов 6 и ввод газообразных реагентов 7, создающий направленный вверх поток газожидкостной смеси. Форсунка (фиг.2) представляет собой вертикально установленную свободно вращающуюся вокруг своей оси трубку, нижняя часть которой соединена с горизонтальной трубкой, имеющей боковые отверстия, расположенные таким образом, что выходящая через них газожидкостная смесь приводит форсунку во вращение.

Отличительные признаки по сравнению с известным способом для проведения каталитического процесса:

1. Использование потока газообразных реагентов, вступивших в химическую реакцию на поверхности катализатора для циркуляции жидкости через слой катализатора.

2. Проведение процесса с участием твердого реагента, имеющего ограниченную растворимость в реакционной среде.

Отличительные признаки по сравнению с известным устройством для проведения каталитического процесса:

1. Устройство имеет промежуточную емкость для жидких реагентов и продуктов; верхняя часть емкости ограничена слоем катализатора, в ее средней части расположена линия вывода газа, а в нижней части емкости расположена линия вывода жидких продуктов и циркуляционная линия.

2. Устройство имеет загрузочный бункер для подачи твердого реагента, нижняя часть которого ограничена слоем катализатора, а в верхней части расположены заслонка для загрузки твердого реагента и форсунка, создающая равномерное распределение потока газожидкостной смеси.

3. Промежуточная емкость для жидких реагентов и продуктов соединена с форсункой циркуляционной линией, в нижней части которой расположены ввод растворителя или жидких реагентов и ввод газообразных реагентов, создающий вверх по направлению к форсунке поток газожидкостной смеси.

4. Форсунка представляет собой вертикально установленную свободно вращающуюся вокруг своей оси трубку, нижняя часть которой соединена с горизонтальной трубкой, имеющей боковые отверстия, расположенные таким образом, что выходящая через них газожидкостная смесь приводит форсунку во вращение.

Принцип осуществления каталитического процесса по предлагаемому способу состоит в следующем.

В реактор 1, загружают катализатор. В бункер 3 через заслонку 10 загружают твердый реагент. Промежуточную емкость заполняют растворителем или жидким реагентом до уровня линии вывода газа 8. Через линию ввода 5 газообразный реагент при заданном давлении подают в циркуляционную линию 4. Создаваемый поток газожидкостной смеси поступает на форсунку 9 и орошает твердый реагент, насыщенный раствор которого вместе с газообразным реагентом поступает на слой катализатора. В результате протекающей каталитической реакции газожидкостная смесь превращается в жидкие продукты, которые самотеком попадают в промежуточную емкость 2, и затем по циркуляционной линии 4 поступают к месту ввода газообразных реагентов. Создаваемый поток газожидкостной смеси вновь поступает на катализатор. Для осуществления процессов в непрерывном режиме исходные жидкие реагенты вводят через линию 6, твердые реагенты подают через заслонку 10 в бункер 3 и часть продуктов реакции выводят из промежуточной емкости 2 через линию 7. В стационарном режиме скорость подачи газообразных реагентов точно соответствует скорости их поглощения в соответствии со стехиометрией протекающей на катализаторе химической реакции.

Непрерывное движение потока жидкости вниз и газожидкостной смеси вверх обусловлено перепадом давлений на уровне ввода газообразных реагентов. Перепад давления (ΔP) оцененный для статического случая (без учета гидравлического сопротивления) составляет

ΔP = (ρ1•g•h1)-(ρ2•g•h2)

где

ρ1 плотность жидкой фазы;

g ускорение свободного падения;

h высота уровня жидкости и газожидкостной смеси соответственно;

ρ2 плотность газожидкостной смеси, равная сумме масс газовой и жидкой фазы, отнесенной к их суммарному объему, определяемая выражением

ρ2= (α•ρг+ρ1)/(1+α)

где α отношение вступающих в реакцию объемов газовой и жидкой фазы;

rг плотность газовой фазы.

Для случая 2h1= h2 легко показать, что положительный перепад давления ΔP≥0 реализуется при выполнении условия

α ≥ ρ1/ρ1-2ρг.

Пренебрегая плотностью газа по сравнению с плотностью жидкости, получаем ΔP≥0 при α≥1 Таким образом, циркуляция жидкости в данном устройстве начинается при отношении объемов вступающих в реакцию газообразных и жидких реагентов больше чем 1,0. Это условие выполняется для большинства многофазных процессов, например, для процесса гидрирования тринитротолуола (ТНТ) отношение вступающих в реакцию мольных объемов H2 и ТНТ при нормальных условиях на три порядка выше и составляет 1439.

Предложенный принцип проведения каталитического процесса может быть реализован различными способами.

Контур циркуляции жидкости может включать теплообменники, сепараторы твердых продуктов, регуляторы расхода и другое оборудование.

В простейшем случае для процессов, протекающих с участием жидких и газообразных реагентов, циркуляция жидкости через слой катализатора может быть организована непосредственно внутри каталитического реактора.

Слой твердого катализатора может быть стационарным, подвижным или может быть организован любым известным образом. Подача газожидкостной смеси на слой катализатора может осуществляться в вертикальном или боковом направлениях.

Аналогичным образом могут быть проведены каталитические процессы, сопровождаемые выделением газообразных продуктов, например, дегидрирование, декарбонилирование. В этом случае слой катализатора располагают в нижней части устройства, вывод газообразных продуктов располагают выше уровня катализатора и направление движения жидкости изменяется на противоположное.

Ниже приведены примеры, иллюстрирующие применение устройства для осуществления многофазных процессов по предлагаемому способу. Пример 1 иллюстрирует проведение процесса гидрирования лабильного, легко полимеризирующегося вещества 1-винилпирролидона-2 с целью получения 1-этилпирролидона-2 ценного полупродукта в синтезе биологически активных соединений. Пример 2 иллюстрирует проведение процесса гидрирования труднорастворимого (вода, 25oC < 0,1 мас. ) вещества 1,3-диметил-4-амино-5-нитрозо-2,6-диоксопиримидина с целью получения 1,3-диметил-4,5-диамино-2,6-диоксипиримидина, используемого в синтезе лекарственных препаратов. Пример 3 иллюстрирует проведение процесса гидрирования малорастворимого (вода, 25oC < 1 мас.), термически неустойчивого (температура начала разложения 100oC) и легко гидролизируемого вещества 1-этил-2-нитрометиленпирролидина с целью получения продукта 1-этил-2-аминометилпирролидина, используемого в синтезе лекарственных препаратов.

Пример 1. В стеклянный реактор 1 объемом 20 мл, снабженный рубашкой для жидкостного обогрева, загружают 10 г катализатора 1,0% Pd/C фракции 1,6-2,0 мм. В промежуточную емкость до уровня линии вывода газа 8 загружают 1-винилпирролидон-2 в количестве 40 г (40 мл). Реактор нагревают до температуры 30oC. Через линию ввода 5 в циркуляционную линию 4 под давлением 1,0 атм подают водород. Жидкий 1-винилпирролидон-2 по циркуляционной линии поступает к месту ввода водорода и поток газожидкостной смеси через форсунку 9 орошает слой катализатора. В результате протекающей каталитической реакции на 1 моль 1-винилпирролидон-2 расходуется 1 моль водорода. Таким образом, газожидкостная смесь превращается в раствор продуктов, который самотеком попадает в промежуточную емкость 2 и затем по циркуляционной линии 4 поступает к месту ввода газообразных реагентов и далее в виде газожидкостной смеси вновь поступает на катализатор. Гидрирование 40,0 г 1-винилпирролидон-2 завершается через 3 ч. Продукт реакции 1-этилпирролидон-2 выводят из промежуточной емкости 2 через линию 7 и подвергают вакуумной дистилляции. Получают 36,2 г 1-этилпирролидон-2 с содержанием основного вещества 98,5% Выход 88,9%

Пример 2. В стеклянный реактор 1 объемом 0,1 л, снабженный рубашкой для жидкостного обогрева, загружают 35 г катализатора 0,5% Pd/С фракции 1,6-2,0 мм. В бункер 3 через заслонку 10 загружают 3,0 г твердого 1,3-диметил-4-амино-5-нитрозо-2,6-диоксипиримидина, в промежуточную емкость до уровня линии вывода газа 8 загружают 0,3 л воды, используемой в качестве растворителя. Реактор нагревают до температуры 80oC. Через линию ввода 5 в циркуляционную линию 4 под давлением 1,0 атм подают водород. Растворитель по циркуляционной линии поступает к месту ввода газообразных реагентов, и поток газожидкостной смеси через форсунку 9 орошает слой твердого 1,3-диметил-4-амино-5-нитрозо-2,6-диоксопиримидина. На входе в реактор образуется насыщенный при 80oC раствор 1,3-диметил-4-амино-5-нитрозо-2,6-диоксопиримидина, который вместе с газообразными реагентами проходит через слой катализатора. В результате протекающей каталитической реакции на 1 моль 1,3-диметил-4-амино-5-нитрозо-2,6-диоксопиримидина расходуется 2 моль водорода. Таким образом, газожидкостная смесь превращается в раствор продуктов, который самотеком попадает в промежуточную емкость 2, и затем по циркуляционной линии 4 поступает к месту ввода газообразных реагентов и далее в виде газожидкостной смеси вновь поступает на катализатор. Гидрирование 3,0 г 1,3-диметил-4-амино-5-нитрозо-2,6-диоксопиримидина завершается через 30 мин. По мере расходования в бункер 3 через заслонку 10 со скоростью 6,0 г/ч загружают дополнительные порции твердого 1,3-диметил-4-амино-5-нитрозо-2,6-диоксипиримидина. Раствор продуктов реакции выводят из промежуточной емкости 2 через линию 7, а через линию 6 вводят соответствующее количество воды.

После перекристаллизации из реакционного раствора выделяют 19,3 г 1,3-диметил-4,5-диамино-2,6-диоксопиримидина. Выход 69,6%

Пример 3. В реактор 1 из нержавеющей стали объемом 2 л загружают 1,0 кг катализатора 0,5% Pd/С фракции 1,6-2,0 мм. Реактор снабжен рубашкой для жидкостного обогрева и термопарой для контроля температуры катализатора. В бункер 3 через заслонку 10 загружают 1,0 кг твердого 1-этил-2-нитрометиленпирролидина, в промежуточную емкость до уровня линии вывода газа 8 загружают 3,0 л воды, используемой в качестве растворителя. Реактор нагревают до температуры 75oC. Через линию ввода 5 в циркуляционную линию 4 под давлением 10 атм подают газовую смесь состава H2: CO2 4:1, и с целью предотвращения накопления в реакторе избытка одного из газообразных реагентов на линии 8 устанавливают сброс газовой смеси с объемной скоростью 10-50 мл/мин (1-5% от скорости подачи смеси в реактор). Растворитель по циркуляционной линии поступает к месту ввода газообразных реагентов и поток газожидкостной смеси через форсунку 9 орошает слой твердого 1-этил-2-нитрометиленпирролидина. На входе в реактор образуется насыщенный при 75oC раствор 1-этил-2-нитрометиленпирролидина, который вместе с газообразными реагентами проходит через слой катализатора. В результате протекающей каталитической реакции на 1 моль 1-этил-2-нитрометиленпирролидина расходуется 4 моль водорода. Образующийся при этом продукт 1-этил-2-аминометилпирролидин поглощает 1 моль CO2, давая соль карбаминовой кислоты. Таким образом, газожидкостная смесь превращается в раствор продуктов, который самотеком попадает в промежуточную емкость 2 и затем по циркуляционной линии 4 поступает к месту ввода газообразных реагентов и далее в виде газожидкостной смеси вновь поступает на катализатор. Гидрирование 1,0 кг 1-этил-2-нитрометиленпирролидина завершается через 40 ч. По мере расходования в бункер 3 через заслонку 10 загружают дополнительные порции твердого 1-этил-2-нитрометиленпирролидина. Раствор продуктов реакции выводят из промежуточной емкости 2 через линию 7, а через линию 6 вводят соответствующее количество воды.

После вакуумной перегонки реакционного раствора получают 1-этил-2-аминометилпирролидин с содержанием основного вещества 98,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАТАЛИТИЧЕСКОЙ АКТИВНОСТИ | 1995 |

|

RU2085938C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР И СПОСОБ ОСУЩЕСТВЛЕНИЯ СИЛЬНО ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1998 |

|

RU2139135C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1994 |

|

RU2081816C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ РАДИОНУКЛИДЫ | 1997 |

|

RU2131151C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНА (ВАРИАНТЫ) | 1997 |

|

RU2135441C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 1996 |

|

RU2109734C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ЭТИЛ-2-АМИНОМЕТИЛПИРРОЛИДИНА | 1995 |

|

RU2081111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1993 |

|

RU2041163C1 |

Использование: в устройствах и способах проведения многофазных химических процессов в присутствии твердого катализатора. Сущность изобретения: способ проведения каталитической реакции в многофазной системе включает непрерывную подачу смеси жидких и газообразных реагентов, циркуляцию жидких реагентов через слой твердого катализатора и вывод продуктов из реактора. При этом циркуляцию жидких реагентов через слой катализатора создают потоком газообразных реагентов, вступающих в химическую реакцию на поверхности катализатора. Устройство в виде циркуляционного контура включает реактор, содержащий слой катализатора, и линии ввода газообразных реагентов, жидких реагентов, вывода газообразных реагентов и жидких продуктов, расположенные на циркуляционной линии, соединяющей выход реактора с входом. Реактор дополнительно снабжен промежуточной емкостью для жидких реагентов и продуктов и загрузочным бункером для подачи твердого реагента. 2 с и 4 з.п.ф-лы, 2 ил.

| DD, патент, 268629, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-27—Публикация

1996-06-04—Подача