Изобретение относится к органической химии, а именно к способам получения синтетических моторных топлив и, в частности, к способу получения диметилового эфира и/или высокооктанового бензина путем каталитической конверсии смеси H2, CO и CO2.

В связи с истощением запасов нефти и увеличением себестоимости ее добычи в ближайшие годы станет актуальной проблема постепенного вовлечения в переработку альтернативных нефти источников углеродсодержащего сырья, таких как природный газ, попутные нефтяные газы, тяжелый мазут, уголь и шламы его переработки, торф, растительная биомасса и т.д. Наиболее разработанными и экономичными способами начальной стадии химической активизации углеродсодержащего сырья являются окислительные процессы, основанные на кислородной или парокислородной конверсии перечисленных видов органического сырья в синтез-газ - смесь CO, CO2 и H2 с широким диапазоном соотношений данных активных компонентов в газе. Небольшее развитие в промышленности органического синтеза получили процессы получения аммиака, метанола, альдегидов, карбоновых кислот и синтетических углеводородов, использующие в качестве сырья синтез-газ или его отдельные компоненты (например, водород - в синтезе аммиака, CO - при получении уксусной кислоты, CO2 - для производства мочевины).

Проблема переработки твердого и газообразного углеродсодержащего сырья часто связана с высокой стоимостью и технической сложностью доставки сырья потребителю. Известно, что экономическая эффективность транспортировки жидких углеводородных продуктов выше, чем угля или природного газа - в пересчете на стоимость перевозимого "углерода". Поэтому, может стать актуальной задача переработки углеродсодержащего сырья в жидкие или легко ожижаемые продукты с целью их транспортировки на предприятия, где они могли бы быть использованы как сырье или полупродукт для химических производств. Недавно широко обсуждались предложения по превращению природного газа в метанол с целью его транспортировки по трубопроводам вместо природного газа, но в связи с высокой токсичностью метанола этот вариант не нашел применения. Кроме метанола, для решения проблемы ожижения углеродсодержащего сырья могли быть использованы другие полупродукты органического синтеза, например, диметиловый эфир (ДМЭ). Наряду с легкостью ожижения (ДМЭ переходит в жидкое состояние при 20oC и давлении более 5,1 атм) и более высоким по сравнению с метанолом содержанием углерода ДМЭ практически безвреден для организма людей и окружающей среды, но главное достоинство ДМЭ - это возможность его применения в синтезах различных ценных химических продуктов.

В настоящее время ДМЭ используется, в основном, как пропеллент для аэрозолей (патент США N 5653963, кл. A 61 K 7/06, 1997; патент США N 5620631, кл. C 11 D 17/00, 1997; патент США N 5397564, кл. A 61 K 9/12, 1995 и т.д. [1-3] ). Существует много публикаций, в которых ДМЭ является промежуточным продуктом в синтезе высокооктанового бензина (патент США N 5459166, кл. C 07 C 1/04, 1995; патент США N 4520216, кл. C 07 C 1/20, 1985; патент США N 4481305, кл. C 07 C 1/04, C 07 C 1/20, 1984; патент США N 4403044, кл. C 07 C 1/04, C 07 C 1/20, C 07 C 3/00, 1983; патент США N 3894102, кл. C 07 C 1/04, C 07 C 1/20, 1975, [4-8]), а также применяется как исходное сырье для синтеза низших олефинов (патент США N 4767886, кл. C 07 C 1/00, 1988; патент США N 4616098, кл. C 07 С 1/20, 1986; патент США N 4476338, кл. C 07 C 1/20, 1984 и т.д. [9-11]) или при получении эфиров органических кислот (патент США N 5502243, кл. C 07 C 67/36, 1996; патент США N 5298650, кл. C 07 C 67/24, 1994; патент США N 5138093, кл. C 07 C 67/36, 1992 и т.д. [12-14]). ДМЭ может быть использован вместо метанола в различных промышленных процессах - синтезе формальдегида (патент США N 4442307, кл. C 07 C 45/32, 1984; патент США N 4439624, кл. C 07 C 45/32, 1984; патент США N 4435602, кл. C 07 C 47/04, 1984 и т.д. [15-17]), ацетальдегида (патент США N 4302611, кл. C 07 C 47/06, 1981, [18] ), аминов (патент США N 5482909, кл. B 41 J 21/18, 1996, [19] ) и в процессах алкилирования ароматических соединений (патент США N 4605766, кл. C 07 C 85/24, 1986; патент США N 4359591, кл. С 07 C 37/11, 1982, [20, 21]).

В последние годы появились публикации патентов, раскрывающих возможность применения ДМЭ в качестве нового альтернативного дизельного топлива (патент США N 5632786, кл. C 10 L 3/00, 1997, патент США N 5626294, кл. F 02 M 39/00, 1997, патент США N 5485818, кл. F 02 B 3/00, 1996, [22-24]). Преимущества ДМЭ перед традиционным дизельным топливом заключаются в снижении вредных выхлопов при работе двигателей на ДМЭ - уменьшение задымленности и содержания оксидов азота в выхлопных газах [25-27].

До недавнего времени ДМЭ получали в промышленности как побочный продукт производства метанола высокого давления на Zn-Cr-катализаторах (Караваев М. М. , Леонов В.Е., Попов И.Г., Шепелев А.Т. Технология синтетического метанола. - М.: Химия, 1984 [28]). При переводе многих производств метанола на высокоселективные Cu-содержащие катализаторы по технико-экономическим причинам стало невыгодно выделять ДМЭ. В связи с этим, необходима разработка целевой технологии синтеза ДМЭ. Наиболее легко ДМЭ получается при дегидратации метанола на кислотных катализаторах (патент США N 5037511, кл. B 01 D 3/14, C 07 C 41/42, 1991; патент США N 4885405, кл. C 07 C 41/09, 1989; патент США N 4560807, кл. C 07 C 41/09, 1985 и т.д. [29-31]), но технологически целесообразней производить ДМЭ непосредственно из синтез-газа на бифункциональных катализаторах в одну стадию без промежуточного выделения метанола (патент США N 5466720, кл. C 07 С 41/01, 1995; патент США N 5218003, кл. C 07 C 41/01, 1993; патент США N 4417000, кл. C 07 C 27/06, C 07 C 41/01, 1983; патент США N 4098809, кл. C 07 C 27/06, 1978 и т.д. [32-35]). Это объясняется тем, что процесс получения ДМЭ из синтез-газа протекает в одних и тех же технологических условиях, что и синтез метанола, но реакция образования ДМЭ более благоприятна с позиций термодинамики, чем реакция образования метанола из синтез-газа. Поэтому, одностадийный синтез ДМЭ из смеси CO, CO2 и H2 более производителен и требует меньше капитальных затрат по сравнению с получением ДМЭ из синтез-газа в две стадии - через синтез метанола.

Известен способ получения ДМЭ и/или высокооктанового бензина из метанола, разработанный фирмой "Mobil Oil Corporation" (патент США N 4587373, кл. C 07 C 1/20, 1986, [36]). Согласно данному способу метанол подают в реактор, содержащий катализатор типа ZSM-5, при повышенной температуре и давлении 3 - 20 атм. Продукты реакции последовательно разделяют в сепараторах, абсорбере и ректификационных колоннах с выделением по варианту 1 - ДМЭ, стабильного бензина и олефинов, по варианту 2 - только стабильного бензина и олефинов. ДМЭ вместе с метанолом и водой в варианте 2 направляют на рециркуляцию для превращения в углеводороды. Заявляемый способ имеет отличия от аналога по типу перерабатываемого сырья и используемому катализатору.

Более близким к предлагаемому является способ получения углеводородов путем переработки синтез-газа, содержащего водород и оксиды углерода и имеющего мольное отношение CO/H2 выше 1 и при условии, что синтез-газ, поступающий на конверсию имеет мольное отношение CO/CO2 от 5 до 20 (патент США N 4481305, кл. C 07 C 1/04, C 07 C 1/20, 1984, [6]). Согласно данному аналогу процесс осуществляется в двух последовательно расположенных реакторах при давлении 5-100 атм без промежуточного выделения продуктов после первого реактора. В первом реакторе синтез-газ контактирует с одним или более катализаторами, ведущими превращение синтез-газа при температуре 150-400oC в метанол и далее в том же реакторе в ДМЭ. Далее, газовая смесь направляется во второй реактор, где в присутствии цеолитного катализатора при температуре 150-600oC ДМЭ конвертирует в углеводороды, преимущественно жидкие при нормальных условиях. Основными недостатками данного способа являются:

1) низкий выход бензиновой фракции на поданный "углерод" исходного сырья (29 мас.%);

2) необходимость удаления из сырья значительного количества нежелательного CO2, которое составляет 55 мас.% (массовая доля "углерода", удаленного с CO2, отнесенная к поданному "углероду" исходного сырья);

3) в процессе не предусмотрено получение ДМЭ в качестве целевого продукта.

Наиболее близким к предлагаемому является способ получения синтетического бензина из синтез-газа путем контактирования исходного сырья на первой стадии с окисным катализатором синтеза метанола из окиси углерода и водорода и твердым кислотным неорганическим катализатором дегидратации при 149-372oC с последующим контактированием на второй стадии продуктов первой стадии при 260-455oC с кристаллическим цеолитом, характеризующимся отношением констант скоростей первого порядка при крекинге н-гексана и 3-метилпентана при температуре крекинга 288-510oC, равным 1-12 (патент СССР N 632296, кл. C 07 C 1/01, B 01 J 23/80, 1978, [37]). Согласно выбранного прототипа в качестве окисного катализатора синтеза метанола используют смесь окислов меди, хрома, цинка и лантана, взятых в количестве 50-70; 5-15; 15- 25; 5-15 вес.ч. соответственно.

Основным недостатком прототипа является низкий выход жидкой фракции C5+ углеводородов в расчете на конвертируемый оксид углерода. Кроме того, в качестве сырья используется только смесь CO и H2, а ДМЭ не является целевым продуктом синтеза.

Задачей настоящего изобретения является повышение выхода органических продуктов, а именно, ДМЭ и жидкой фракции C5+ углеводородов или только жидкой фракции C5+ углеводородов в расчете на подаваемые оксиды углерода путем каталитической переработки смеси CO, CO2 и H2 в две стадии таким образом, чтобы максимально превратить оксиды углерода и водород в органические продукты.

Поставленная задача решается тем, что на первой стадии исходное сырье контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) CuO - 38-64, ZnO - 24-34, Cr2O3 - 0-22, Al2O3 - 6-9, смешанных в массовом соотношении 20-50/80-50, газовый поток после реактора первой стадии охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир, при этом, из жидкой фракции далее выделяют диметиловый эфир, а газовую фазу делят на два потока - один идет на смешение с синтез-газом и подается в реактор первой стадии, второй газовый поток направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) ZnO - 65-70, Cr2O3 - 29-34, W2O5 - 1, смешанных в массовом соотношении 30-99/70-1, происходит превращение диметилового эфира и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию.

Задача решается также тем, что в качестве сырья используют смесь H2, CO и CO2.

Задача решается также тем, что объемная скорость газового потока на входе в реактор первой стадии равна 10000-30000 ч-1 (при н.у.).

Задача решается также тем, что водную фракцию путем дистилляции делят на воду и метанол, при этом воду используют для приготовления смеси H2, CO и CO2, а метанол направляют на стадию синтеза бензина.

Задача решается также тем, что для более полного извлечения диметилового эфира из газовой фазы, первый газовый поток подают противотоком с жидким метанолом в промывную колонну и обогащенный диметиловым эфиром раствор метанола смешивают с жидкими кислородсодержащими продуктами и направляют на дистилляцию.

Задача решается также тем, что на первой стадии исходное сырье контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас. %) CuO - 38-64, ZnO - 24-34, Cr2O3 - 0-22, Al2O3 - 6-9, смешанных в массовом соотношении 20-50/80-50, газовый поток после реактора первой стадии без разделения направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) ZnO - 65-70, Cr2O3 - 29-34, W2O5 - 1, смешанных в соотношении 30-99/70-1, происходит превращение диметилового эфира и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию.

Задача решается также тем, что водную фракцию, содержащую воду и метанол, используют для приготовления смеси H2, CO и CO2.

Отличительными признаками изобретения являются:

1) на первой стадии используют металлоксидный компонент, содержащий (мас. %) CuO - 38-64, ZnO - 24-34, Cr2O3 - 0-22, Al2O3 - 6-9 без применения оксида лантана;

2) массовое соотношение между компонентами катализатора первой стадии, а именно, между цеолитом типа ZSM-5 и металлоксидным компонентом равно 20-50/80-50;

3) на второй стадии используют катализатор, состоящий из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) ZnO - 65-70, Cr2O3 - 29-34, W2O5 - 1;

4) массовое соотношение между компонентами катализатора второй стадии равно 30-99/70-1;

5) из жидкой фракции, содержащей кислородсодержащие продукты, выделяют диметиловый эфир в качестве целевого продукта;

6) в качестве сырья используют смесь H2, CO и CO2;

7) объемная скорость газового потока на входе в реактор первой стадии равна 10000-30000 ч-1 (при н.у.);

8) водную фракцию путем дистилляции делят на воду и метанол, при этом воду используют приготовления смеси H2, CO и CO2, а метанол направляют на стадию синтеза бензина;

9) с целью более полного извлечения диметилового эфира из газовой фазы, газовый поток подают противотоком с жидким метанолом в промывную колонну и обогащенный диметиловым эфиром раствор метанола смешивают с жидкими кислородсодержащими продуктами и направляют на дистилляцию;

10) водную фракцию, содержащую воду и метанол, используют для приготовления смеси H2, CO и CO2.

Заявляемый способ представляет собой двухстадийный синтез органических продуктов топливного назначения из оксидов углерода и водорода на катализаторах бифункционального действия. Сущность использования данных катализаторов заключается в совмещении эффектов ускорения протекания реакций синтеза метанола и его превращения в ДМЭ и C5+ углеводороды. Комбинация металлоксидных катализаторов синтеза метанола и цеолитов типа ZSM-5 позволяет снять термодинамическое ограничение реакции синтеза метанола за счет реакций образования ДМЭ - при температурах до 320oC и за счет реакций образования ароматических углеводородов и изо-парафинов при температурах 340-420oC. Поэтому, в настоящем изобретении для синтеза ДМЭ применены бифункциональные катализаторы на основе Cu-содержащих катализаторов синтеза метанола, работающих в диапазоне температур 220-320oC, а для получения бензиновой фракции углеводородов использованы катализаторы, в состав которых включены оксиды Zn, Cr и W, превращающие синтез-газ в метанол при температурах 340-420oC. Обязательной составной частью всех катализаторов, применяемых на первой и второй стадии процесса, являются цеолиты типа ZSM-5, обладающие высокой активностью в реакциях дегидратации метанола до ДМЭ - при умеренных температурах (220-320oC) и превращении метанола и ДМЭ далее в углеводороды при повышенных температурах (340-420oC). Так как основу процесса составляют реакции синтеза метанола, протекающие со значительным уменьшением объема и, таким образом, зависящие от давления, процесс проводили при повышенном давлении - 80 атм.

Реакции образования ДМЭ из смесей H2, CO и CO2 с высоким содержанием водорода сопровождаются значительным образованием воды:

Исходя из принципа Ле-Шателье, можно предположить, что удаление воды из реакционного газа должно способствовать смещению равновесия реакций (1) и (2) в сторону образования ДМЭ и, наоборот, накопление воды в реакционном объеме приводит к снижению равновесного выхода ДМЭ (Леонов В.Е., Герич А.П., Худенко Л. В. "Исследование влияния технологических условий на равновесие реакции конверсии метанола в диметиловый эфир" в кн. "Нефтехимия " (сборник научных трудов), Л. : Наука, 1985 [38]). Принимая во внимание эти обстоятельства, процесс осуществляется в циркуляционных условиях так, чтобы за каждый рецикл газовый поток охлаждался и из него конденсировались жидкие продукты - вода, метанол и ДМЭ. Высокая растворимость ДМЭ в воде (при 1 атм и 18oC в 100 мл воды растворяется 3700 мл ДМЭ) и метаноле благоприятствуют извлечению его из газовой среды. Обедненная водой, метанолом и ДМЭ газовая смесь направляется по циркуляционному контуру в реактор первой стадии для повышения конверсии оксидов углерода в ДМЭ. Удаление воды и ДМЭ из циркуляционного газа способствует протеканию реакций (1) и (2), что позволяет достичь высоких показателей выхода ДМЭ на подаваемые оксиды углерода. Максимальное извлечение ДМЭ из циркуляционного газа осуществляется путем абсорбции диметилового эфира метанолом при прохождении газа через промывную колонну.

На второй стадии процесса кислородсодержащие соединения (ДМЭ, метанол и оксиды углерода) превращаются в углеводороды с селективностью по C5+ фракции более 60%. Высокий выход бензиновой фракции достигается путем применения циркуляции и использования бифункционального катализатора, позволяющего дополнительно конвертировать оксиды углерода и водород в жидкие углеводороды.

Промышленная применимость заявляемого способа иллюстрируется примерами 2-5, пример 1 - прототип.

Пример 1 - прототип. Синтез-газ (H2 : CO = 4) контактирует с катализатором, содержащим 30% оксида меди и 20% оксида цинка, на носителе, включающем равные весовые количества SiO2 и MgO, при температуре 315,6oC, давлении 53,7 атм и объемной скорости 1100 ч-1. Состав полученного продукта, вес.%:

Водород - 16,5

CO - 15,1

CO2 - 23,5

Вода - 4,4

Метанол - 4,5

ДМЭ - 36,0

Воду, метанол и ДМЭ отделяют фракционированием и конденсацией и полученную смесь контактируют с катализатором типа HZSM-5 при объемной скорости жидкости 1 ч-1 температуре 388,3oC и давлении 1 атм. Конверсия метанола и ДМЭ более 99%. Основные показатели процесса представлены в таблице.

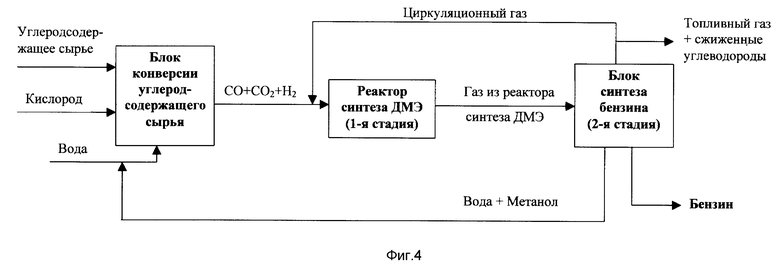

Пример 2. Схематичное описание примера показано на фиг. 1. Синтез-газ состава (об. %): H2 - 68, CO - 29 и CO2 - 3 поступает на смешение с циркуляционным газом перед входом в реактор 1-й стадии и полученная газовая смесь контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас. %) CuO - 62, ZnO - 30, Al2O3 - 8, смешанных в массовом соотношении 35/65, при температуре 300oC, давлении 80 атм и объемной скорости 24000 ч-1. Газовый поток после реактора охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир. Далее, из жидкой фракции выделяют диметиловый эфир, воду и метанол, а газовую фазу, состава (об.%): H2 - 62,5, CO - 26,8, CO2 - 3,0, ДМЭ - 7,5 и углеводороды - 0,2 делят на два потока - один идет на смешение с синтез-газом и подается в реактор первой стадии, второй газовый поток направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас. %) ZnO - 65, Cr2O3 - 34, W2O5 - 1, смешанных в массовом соотношении 30/70, при температуре 380oC и давлении 80 атм происходит превращение диметилового эфира, водорода, оксидов углерода и метанола с дистилляции (см. фиг. 1) в бензиновую фракцию, газообразные углеводороды и водную фракцию. Водная фракция (98,1 мас. % H2O) поступает на выделение метанола, а газовый поток после отделения от бензиновой и водной фракций идет на смешение с газом из блока синтеза ДМЭ и далее поступает снова на конверсию в реактор второй стадии. Часть газового потока (16,5% от объема газа, поступившего на вторую стадию) до смешения выводится из циркуляционного контура. Основные показатели процесса представлены в таблице.

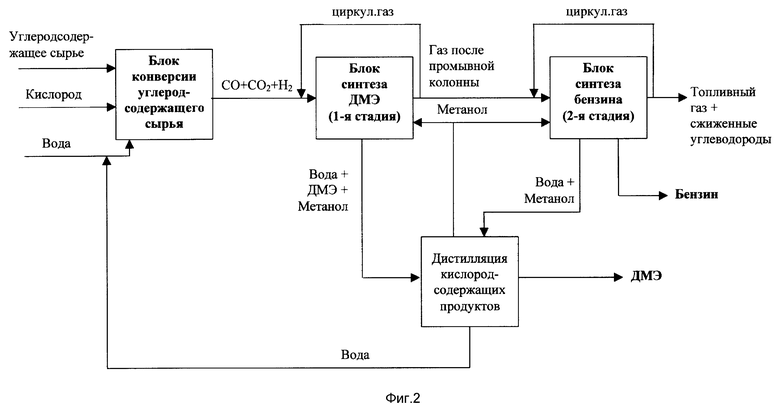

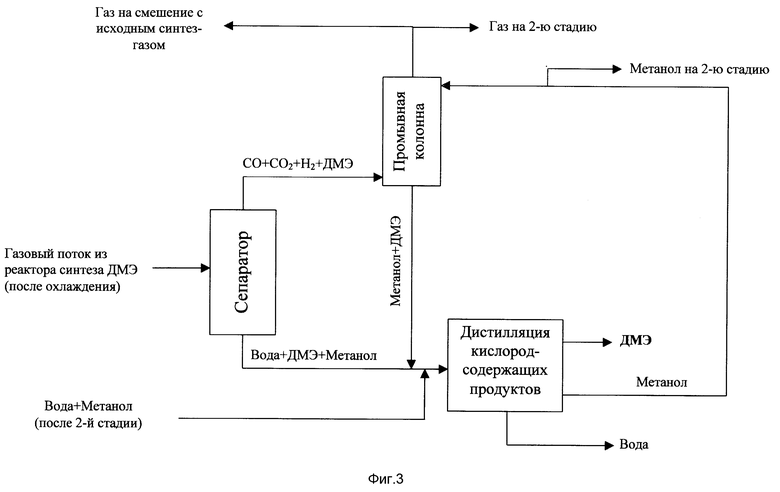

Пример 3. Схематичное описание примера показано на фиг. 2 и 3. Синтез-газ состава (об.%): H2 - 68, CO - 29 и CO2 - 3 поступает на смешение с циркуляционным газом перед входом в реактор первой стадии и полученная газовая смесь контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) CuO - 62, ZnO - 30, Al2O3 - 8, смешанных в массовом соотношении 20/80, при температуре 300oC, давлении 80 атм и объемной скорости 17000 ч-1. Газовый поток после реактора охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир. Далее, из жидкой фракции выделяют диметиловый эфир, воду и метанол, а газовый поток с целью более полного извлечения диметилового эфира подают противотоком с жидким метанолом в промывную колонну. Из колонны раствор метанола, обогащенный диметиловым эфиром, смешивается с жидкими продуктами и идет на дистилляцию (см. фиг. 3), а газ, отмытый от диметилового эфира, состава (об.%): H2 - 67,3, CO - 28,4, CO2 - 3,3, ДМЭ - 0,7 и метанол - 0,3 после промывной колонны делят на два потока - один идет на смешение с синтез-газом и подается в реактор первой стадии, второй газовый поток направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) ZnO - 67, Cr2O3 - 32, W2O5 - 1, смешанных в массовом соотношении 50/50, при температуре 380oC и давлении 80 атм происходит превращение водорода, оксидов углерода, диметилового эфира и метанола с дистилляции (см. фиг. 3) в бензиновую фракцию, газообразные углеводороды и водную фракцию. Водная фракция (99,1 мас.% H2O) поступает на выделение метанола, а газовый поток после отделения от бензиновой и водной фракций идет на смешение с газом из блока синтеза ДМЭ и далее поступает снова на конверсию в реактор второй стадии. Часть газового потока (33,7% от объема газа, поступившего на вторую стадию) до смешения выводится из циркуляционного контура. Основные показатели процесса представлены в таблице.

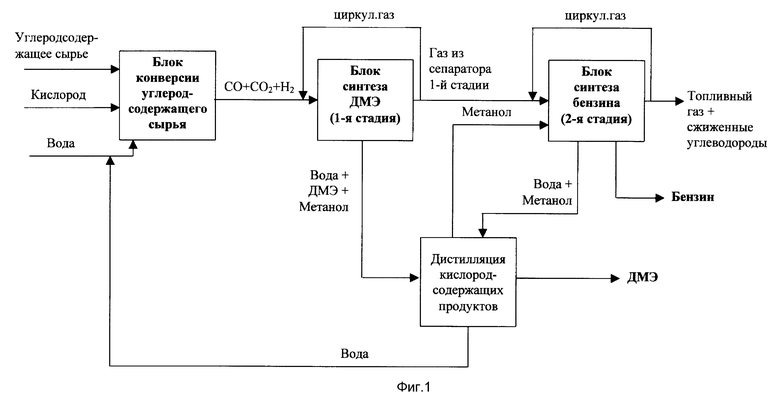

Пример 4. Схематичное описание примера показано на фиг.4. Синтез-газ состава (об. %): H2 - 68, CO - 29 и CO2 - 3 поступает на смешение с циркуляционным газом перед входом в реактор первой стадии (реактор синтеза ДМЭ) и полученная газовая смесь контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) CuO - 38, ZnO - 34, Cr2O3 - 22, Al2O3 - 6, смешанных в массовом соотношении 50/50, при температуре 320oC, давлении 80 атм и объемной скорости 12000 ч-1. В реакторе оксиды углерода и водород превращаются в ДМЭ (87,5 мас.%), метанол (9,7 мас. %) и углеводороды (2,8 мас.%). Газовый поток после реактора синтеза ДМЭ без выделения продуктов направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) ZnO - 67, Cr2O3 - 32, W2O5 - 1, смешанных в массовом соотношении 99/1, при температуре 420oC и давлении 80 атм происходит превращение диметилового эфира и метанола в бензиновую фракцию, газообразные углеводороды и воду. Конверсия метанола и ДМЭ более 99%. Газовый поток после реактора второй стадии охлаждают и в сепараторе отделяют жидкие продукты - сконденсировавшиеся углеводороды и воду - от газовой фазы. Жидкие продукты последовательно разделяют на бензиновую фракцию, воду и углеводороды C3-C4. Для предотвращения накопления легких углеводородов часть газового потока после сепаратора постоянно выводится из циркуляционного контура, а основной газовый поток смешивается с синтез-газом и поступает в реактор синтеза ДМЭ. Основные показатели процесса представлены в таблице.

Пример 5. Схематичное описание примера показано на фиг. 4. Синтез-газ состава (об.%): H2 - 68, CO - 29 и CO2 - 3 поступает на установку с объемной скоростью 2300 ч-1 (в расчете на суммарный объем катализаторов 1-й и 2-й стадии), смешивается с циркуляционным газом перед входом в реактор синтеза ДМЭ и полученная газовая смесь контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) CuO - 62, ZnO - 30, Al2O3 - 8, смешанных в массовом соотношении 35/65, при температуре 300oC и давлении 80 атм. В реакторе оксиды углерода и водород превращаются в ДМЭ с селективностью, превышающей 90%. Газовый поток после реактора синтеза ДМЭ без выделения продуктов направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%) ZnO - 67, Cr2O3 - 32, W2O5 - 1, смешанных в массовом соотношении 30/70, при температуре 400oC и давлении 80 атм происходит превращение диметилового эфира, оксидов углерода и водорода в бензиновую фракцию, газообразные углеводороды и водную фракцию (более 98 мас.% H2O). Конверсия ДМЭ более 99%; суммарное превращение компонентов синтез-газа ("вход - выход" из установки) составляет не менее 90%. Газовый поток после реактора второй стадии охлаждают и в сепараторе отделяют жидкие продукты - сконденсировавшиеся углеводороды, воду и метанол - от газовой фазы. Жидкие продукты последовательно разделяют на бензиновую фракцию, метанольную воду и углеводороды C3-C4. Для предотвращения накопления легких углеводородов часть газового потока после сепаратора постоянно выводится из циркуляционного контура, а основной газовый поток смешивается с синтез-газом и поступает в реактор синтеза ДМЭ. Основные показатели процесса представлены в таблице.

Примеры 2-5 показывают, что поставленная задача - повышение выхода органических продуктов, а именно ДМЭ и жидкой фракции C5+ углеводородов или только жидкой фракции C5+ углеводородов в расчете на подаваемые оксиды углерода решается с помощью отличительных признаков, изложенных в формуле изобретения. Кроме того, из таблицы видно, что предлагаемый способ по сравнению с прототипом более производителен и имеет высокие показатели по степени превращения углерода CO+CO2.

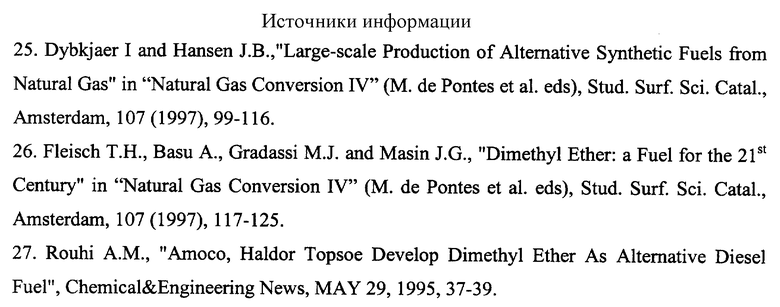

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2175960C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ СИНТЕЗ-ГАЗОМ | 1997 |

|

RU2119470C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАКСИЛОЛА ИЗ ТОЛУОЛА И СИНТЕЗ-ГАЗА (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2115644C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2131905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАКСИЛОЛА (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2114811C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2001 |

|

RU2180651C1 |

Повышение выхода жидкой фракции С5+ углеводородов в расчете на подаваемые оксиды углерода достигается путем каталитической переработки смеси СО, СO2 и H2 в две стадии так, что на первой стадии исходное сырье контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего мас.%: GuO 38-64, ZnO 24-34, Сr2O3 0-22, Al2O3 6-9, смешанных в массовом соотношении (20-50):(80-50), газовый поток после реактора первой стадии без разделения направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас.%): ZnO 65-70, Сr2O3 29-34, W2O5 1, смешанных в соотношении (30-90): (70-1), происходит превращение диметилового эфира и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию. 2 с. и 7 з.п. ф-лы, 4 ил., 1 табл.

CuO - 38 - 64

ZnO - 24 - 34

Cr2O3 - 0 - 22

Al2O3 - 6 - 9

смешанных в массовом соотношении 20 - 50/80-50, газовый поток после реактора первой стадии охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир, при этом из жидкой фракции далее выделяют диметиловый эфир, а газовую фазу делят на два потока - один идет на смешение с синтез-газом и подается в реактор первой стадии, второй газовый поток направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего, мас.%:

ZnO - 65 - 70

Cr2O3 - 29 - 34

W2O5 - 1

смешанных в массовом соотношении 30 - 99/70 - 1, происходит превращение диметилового эфира и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию.

CuO - 38 - 64

ZnO - 24 - 34

Cr2O3 - 0 - 22

Al2O3 - 6 - 9

смешанных в массовом соотношении 20 - 50/80 - 50, газовый поток после реактора первой стадии без разделения направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего, мас.%:

ZnO - 65 - 70

Cr2O3 - 29 - 34

W2O5 - 1

смешанных в соотношении 30 - 99/70 - 1, происходит превращение диметилового эфира и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию.

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| US 4481305 A, 06.11.84 | |||

| US 4587373 A, 06.05.86 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| US 5053581 A, 01.10.91 | |||

| US 4833170 A, 23.05.89. | |||

Авторы

Даты

1999-12-27—Публикация

1998-07-27—Подача