Изобретение относится к получению сорбентов и может быть использовано для получения пористых сорбентов на основе оксидов металлов, и, в частности пористого оксида алюминия, используемого в качестве носителя сорбента и/или катализатора.

Известен способ получения пористого носителя, включающий смешение гидроксида алюминия, диоксида титана и порошкообразного графита, измельчение шихты в шаровой мельнице, добавление раствора декстрина или крахмала, уплотнение шихты, формование гранул в виде колец Рашига и прокаливание их при температуре 1200oС (Авторское свидетельство СССР N 412928, 1974).

Недостатком способа является нестабильность технологических параметров процесса.

Для стабилизации параметров процесса предложен способ получения носителя путем размола глинозема, содержащего 15-25% альфа Al2О3, 50-83% низкотемпературной фазы Al2O3 и 1-34% переходной фазы Al2O3, смешение размолотого глинозема с раствором азотной кислоты до получения пластической массы, формирование массы в гранулы, их сушку и прокаливание в две стадии при 500oС и при 1400oС (Патент RU N 2000136, 1993).

Недостатком способа является его сложность, а также снижение прочности целевого продукта при незначительных отклонениях от регламента.

Известен способ получения высокопрочного носителя на основе оксида алюминия, имеющего поры со средним диаметром 5-100 мм с узким распределением пор по размеру, включающий смешение порошкообразного оксида алюминия и пептизатора, добавление к смеси сульфоновой смолы, вымешивание пасты, формование, сушку и прокаливание в две стадии при 600oС. (Патент RU N 5217900, 1993).

Недостатком данного способа является пониженная термостойкость целевого продукта.

Наиболее близким по технической сущности является способ получения шарикового носителя, включающий размол глинозема в шаровой мельнице, его смешение с модифицирующими добавками (SiO2, CaO, MgO, B2O3), добавление азотной кислоты, формовку носителя экструзией, сушку, виброобработку, шлифовку, термообработку при 1200oС. (Авторское свидетельство SU N 390818, 1973).

Недостатком данного способа является низкая прочность и нестабильность работы носителя при высоких температурах его эксплуатации, а также высокие потери сырья.

Задачей изобретения является разработка простого, высокопроизводительного способа изготовления носителя с получением продукта, отличающегося стабильной работой при высоких температурах.

Поставленная задача решается описываемым способом получения носителя для сорбентов или катализаторов, включающим одновременный размол глинозема и его смешение с модифицирующими добавками элементов II-III-IV групп периодической системы в шаровой мельнице, формование носителя горячим литьем под давлением при добавлении в полученную смесь парафина, воска и олеиновой кислоты и обжиг формованного носителя при 1450-1580oС в течение 6-8 ч в присутствии адсорбента парафина, в частности, в качестве адсорбента парафина рекомендован технический углерод при массовом отношении углерод:носитель, равном 1:2.

Поставленная задача решается также тем, что в качестве модифицирующих добавок преимущественно используют карбонат кальция, борную кислоту и гидрид титана,взятых в количествах: 12-13 мас. 0,7-0,9 мас. и 0,5-1,5 мас. соответственно.

На стадии формования предпочтительно добавлять парафин в количестве 29-35 мас. воск и олеиновую кислоту в количествах 0,5-1,0 мас. при этом производить формование при избыточном давлении 0,2-0,4 МПа и температуре 70-75oС.

Размол и смешение в шаровой мельнице предпочтительно производить в течение 2-2,5 ч.

Пример. Технический глинозем, представляющий собой конгламерат кристалликов гамма Аl2O3 и альфа Al2O3, объединяют в сферолиты размером 40-70 мкм, смешивают и размалывают в шаровой мельнице с добавками мела (СаСО3), взятого в количестве 13 мас. борной кислоты, взятой в количестве 0,8 мас. и гидрида титана, взятого в количестве 1 мас. Смешение и помол ведут уралитовыми шарами в отношении 1:1 в течение 2 ч.

В результате помола резко уменьшается количество крупных сферолитов и возрастает количество средних фракций (5-10 мкм).

Далее готовится литейный шликер путем введения связки, содержащей 30% парафина, 1% воска, 1% олеиновой кислоты. Горячий шликер при 70-75oС нагнетают в форму под избыточным давлением 0,2-0,4 МПа. Время заливки и затвердевания отливки 10-25 с. Отлитые заготовки носителя поступают на обжиг вместе с адсорбентом техническим углеродом, взятым в количестве 1:2 по отношению к носителю, и проводят обжиг при 1500oС в течение 7 ч. При таком температурном режиме (1450-1580oС) происходит удаление технологической связки и прокалка носителя, сопровождающиеся уплотнением и упрочнением обжигаемого материала и изменением его пористости.

Увеличение температуры обжига более 1580oС снижает его пористость и водопоглощение, несмотря на возможное увеличение прочности носителя, а снижение температуры ниже 1450oС приводит к снижению прочности.

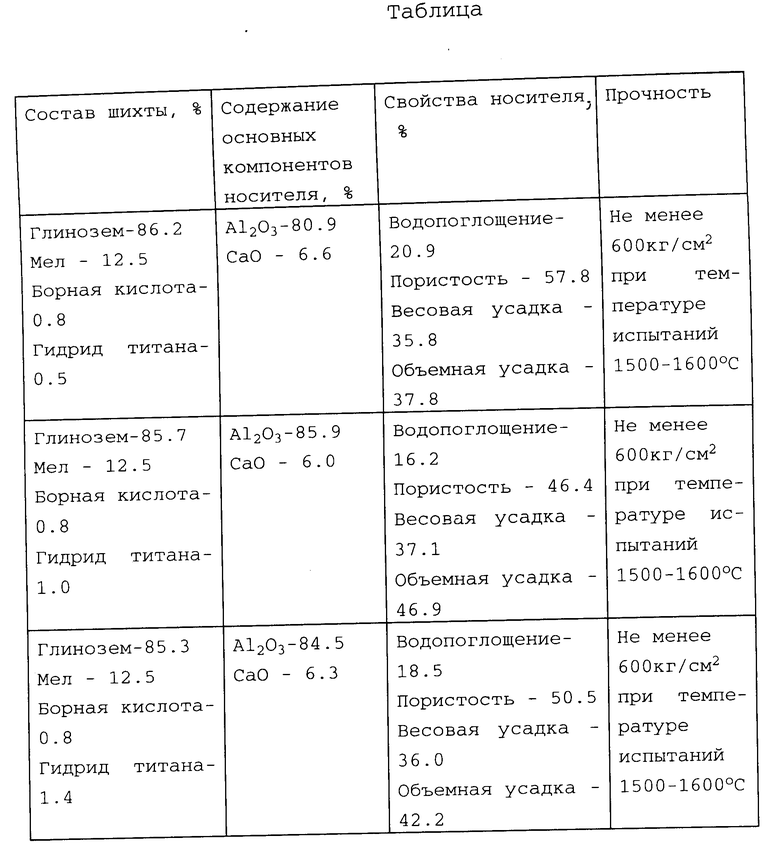

Результаты испытаний носителя при различных составах исходных шихт приведены в таблице.

Предлагаемый способ является высокопроизводительным. Изготовлена опытно-промышленная партия, обеспечена производительность 600 кг/сут носителя.

Целевой продукт высокопористый материал на основе Al2O3 может использоваться в качестве адсорбента, носителя, сорбента и/или катализатора, фильтрующего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ СОРБЕНТОВ И КАТАЛИЗАТОРОВ | 1997 |

|

RU2105605C1 |

| ХЕМОСОРБЕНТ С КАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ В ПРОЦЕССАХ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2105603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2129999C1 |

| СПОСОБ ДЕГИДРАТАЦИИ ЦЕОЛИТОВ В ПРОЦЕССЕ ГЛУБОКОЙ ОСУШКИ АММИАКА | 1993 |

|

RU2069095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2359755C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2151638C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

Использование: в области сорбционных и каталитических процессов различного назначения. Сущность: предложен способ получения носителя на основе Al2O3, включающий размол глинозема и его смешение с модифицирующими добавками, формование гранул методом горячего литья под давлением и одностадийный высокотемпературный обжиг. 4 з.п. ф-лы, 1 табл.

| SU, авторское свидетельство, 390818, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-27—Публикация

1997-06-25—Подача