Изобретение относится к сорбционным и каталитическим процессам и может быть использовано при получении сорбентов, катализаторов, носителей сорбентов-катализаторов, используемых в химической, нефтехимической промышленностях, в частности для получения технологического газа, пригодного для производства аммиака, метанола, водорода, и, кроме того, в экологии для защиты окружающей среды от газовых выбросов.

Известен способ приготовления носителя, по которому получаемый хемосорбент состава: оксид алюминия, оксид титана, углерод и оксид никеля (SU, авторское свидетельство N 412928, 1974).

Недостатком известного продукта является его невысокая пористость, особенно после термической регенерации.

Известна каталитическая система на основе окиси алюминия и сорбента, которая содержит оксид алюминия, оксид кальция, оксид бария и оксид циркония (FR, заявка N 2324361, 1977).

Такой состав системы позволяет снизить интенсивную дезактивацию, возникающую в результате уменьшения поверхности и увеличения плотности после циклов термической регенерации, однако прочность продукта при высоких температурах все-таки оказывается недостаточной.

Наиболее близким по технической сущности является хемосорбент, обладающий каталитической активностью в процессах конверсии углеводородов, содержащий, мас. оксид никеля 0,5-1,0; оксид кальция 2,9-3,0; оксид магния 0,9-1,0; гамма-оксид алюминия 0,3-0,6; альфа-оксид алюминия остальное (SU, 1168281, В 01 J 23/78, 1985).

Недостатком известного продукта является пониженная активность продукта в процессах конверсии углеводородов и снижение механической прочности при работе в высокотемпературных условиях.

Задачей изобретения является создание хемосорбента многоцелевого назначения, обладающего высокой активностью в процессах конверсии углеводородов, развитой пористой структурой и стабильной работой при высоких температурах.

Поставленная задача решается описываемым составом хемосорбента, обладающего каталитической активностью в процессах конверсии углеводородов, содержащих, мас. оксид никеля 5,0-15,0; оксид кальция 0,5-10,0; оксид бора 0,3-6,0; оксид титана 0,1-2,0; оксид алюминия остальное.

Пример. Предлагаемый материал получен следующим образом.

Технический глинозем смешивают с мелом, борной кислотой и гидридом титана, взятыми в количествах 5,7, 12,5, 2,8 и 1 мас. соответственно, в шаровой мельнице в течение 2 ч. Затем формируют изделие из полученной шихты путем введения в нее 50% связующего парафина и ПАВ-олеиновой кислоты и воска. Связующее расплавляют и вводят при перемешивании порциями в шихту. Далее проводят литье изделий под избыточным давлением 2-0,4 МПа при 70-75oС. Затем проводят обжиг изделий при 1500oС в присутствии технического углерода. После охлаждения образцы изделий пропитывают раствором азотнокислых солей никеля и алюминия. Состав пропиточного раствора составляет 18,2 г/л NiO и 36,6 г/л Al2O3, плотность раствора 1,46 кг/см3. Пропитку проводят трехкратно для достижения предлагаемого количества компонентов в готовом продукте.

После пропитки изделие сушат и прокаливают до разложения нитратов при 400-450oС.

Получен состав, NiO 14,5, СаО 7, В2О3 0,8, TiO2 0,5, Al2O3 остальное.

Путем экспериментального подбора состава хемосорбента установлено, что в предлагаемом интервале содержания каждого из компонентов состава целевой продукт обладает удовлетворительными свойствами, то есть имеет заданную пористость, высокую удельную поверхность, высокую каталитическую активность, стабильно работает в высокотемпературных процессах, выдерживая многочисленные циклы сорбции-регенерации, имеет высокую механическую прочность.

Сорбционные свойства оценивались как непосредственно в процессе сероочистки, так и косвенно по показателям пористости и влагоемкости.

Каталитическая активность определялась на лабораторной установке проточного типа по стандартной методике, принятой для катализаторов конверсии газообразных углеводородов. Испытания проводились в условиях паровой конверсии природного газа при соотношении пар:газ 2,0-2,2 и объемной скорости по исходному газу 6000 ч-1.

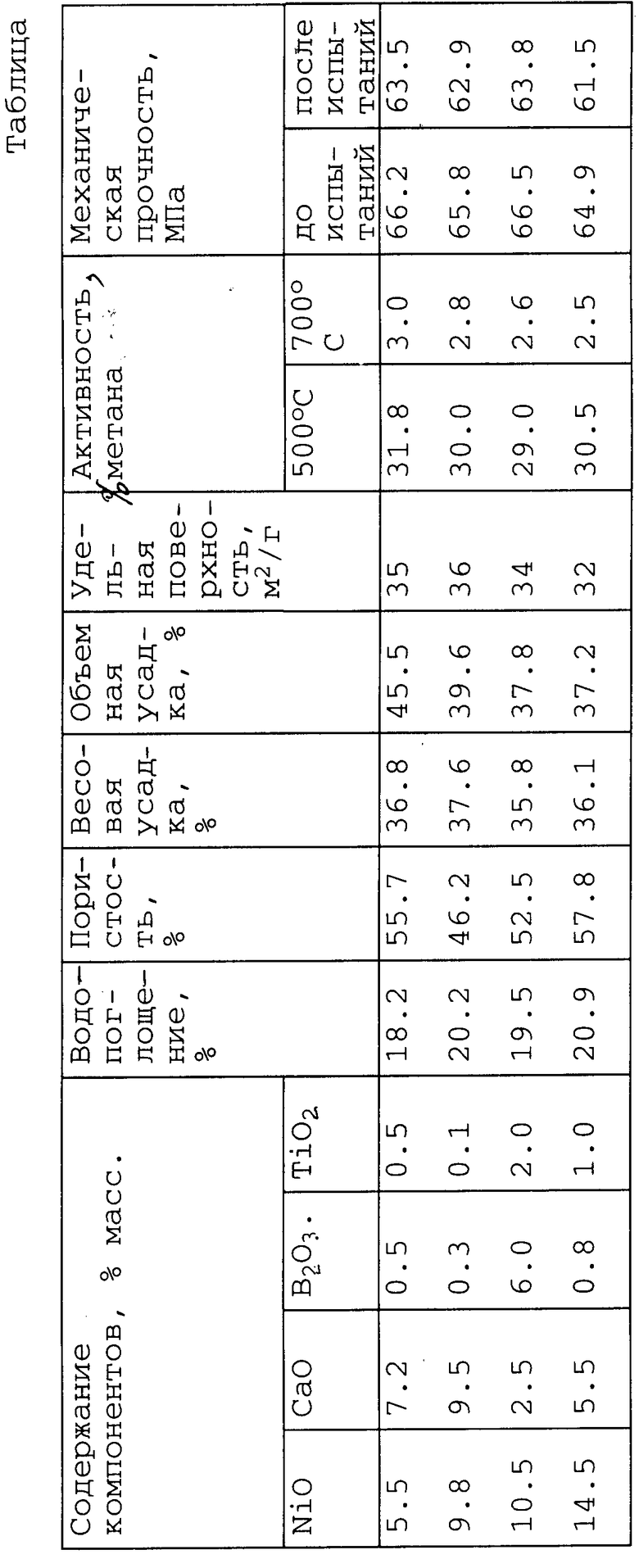

Некоторые из результатов испытаний приведены в таблице.

Составы с минимальным, максимальным и средним содержанием каждого из компонентов обнаружили аналогичные результаты.

Судя по испытаниям, добавка титана позволила увеличить прочность, добавка бора снизить усадку, а в целом предложенный состав хемосорбента обеспечивает совокупность требуемых свойств: развитую пористую структуру, высокую удельную поверхность, а также высокую каталитическую активность в процессе конверсии углеводородов. Полученный продукт отличается высокой механической прочностью и стабильностью в условиях длительной эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ СОРБЕНТА ИЛИ КАТАЛИЗАТОРА | 1997 |

|

RU2105604C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ СОРБЕНТОВ И КАТАЛИЗАТОРОВ | 1997 |

|

RU2105605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2359755C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2132227C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПАРОВОЙ КОНВЕРСИЕЙ БЕНЗИНОВЫХ ФРАКЦИЙ | 2001 |

|

RU2193920C2 |

| СПОСОБ ДЕГИДРАТАЦИИ ЦЕОЛИТОВ В ПРОЦЕССЕ ГЛУБОКОЙ ОСУШКИ АММИАКА | 1993 |

|

RU2069095C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

Использование: в сорбционных и каталитических процессах. Сущность: предложен состав хемосорбента, обладающего каталитической активностью, на основе оксида алюминия, содержащего добавки оксида кальция, бора, титана и оксида никеля. 1 табл.

Хемосорбент с каталитической активностью в процессах конверсии углеводородов, содержащий оксид никеля, оксид кальция, оксид алюминия, отличающийся тем, что он дополнительно содержит оксид бора и оксид титана при следующем соотношении компонентов, мас.

Оксид никеля 5,0 15,0

Оксид кальция 0,5 10,0

Оксид бора 0,3 6,0

Оксид титана 0,1 2,0

Оксид алюминия Остальноер

| SU, авторское свидетельство, 1168281, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-27—Публикация

1997-06-25—Подача