Изобретение относится к области военной техники и может быть испльзовано в производстве высокопрочного материала для бронезащитной конструкции.

Известен способ упрочнения керамики, согласно которому на поверхность керамического материала наносят пленку металла и подвергают термообработке (см. заявка ЕПВ N 0152951, опубл.28.08.85, МКИ C 04 B 41/88).

Недостатком данного способа является высокая трудоемкость и недостаточная механическая прочность получаемого материала.

Известен технологический процессе изготовления корундового керамического материала, включающий предварительный обжиг технического глинозема, помол глинозема и электроплавленного корунда, литье из водных суспензий, спекание и обжиг корунда (см. книгу В.Л.Балкевич "Техническая керамика", Издательство литературы по строительству, M., 1968, стр. 89).

Корундовый керамический материал, полученный по известному способу, зачастую не обеспечивает нужных прочностных характеристик, необходимых, в частности, для изготовления бронезащитных конструкций.

Наиболее близким к предлагаемому является способ получения корундового керамического материала с пониженной температурой спекания (см. статью В.Б. Ложникова и др. "Корундовый керамический материал с пониженной температурой спекания", в журнале "Стекло и керамика", Москва, Стройиздат, N 8 за август 1992 г., стр. 21-22).

Согласно этому способу оксид алюминия в виде технического глинозема смешивали в шаровой мельнице с борной кислотой с последующей термообработкой, одновременно проводили термообработку талька. Термообработанные оксид алюминия и тальк подвергали совместному помолу с модифицирующими добавками мокрым способом в шаровой мельнице, затем сушили, готовили термопластичный шликер, спекали в электрической щелевой печи.

По данному способу получали керамический материала с использованием оксида алюминия в виде термообработанного технического глинозема марки ГОО, вследствие чего прочностные характеристики конечного продукта были невысокие. Продолжительность помола довольно велика, более 50 ч. Совместный помол оксида алюминия и модифицирующих добавок не позволяет получить материал с оптимальными физическими характеристиками. Совокупность указанных недостатков существенным образом влияла на качество получаемого керамического материала и не обеспечивала получение равномерной и равноплотной с высокими прочностными характеристиками заготовки.

Предлагаемый способ направлен на получение керамического материала с высокой кажущейся плотностью и механической прочностью, что позволяет использовать его, в частности, при изготовлении бронезащитных конструкций.

Поставленная цель достигается способом получения керамического материала на основе оксида алюминия, включающем предварительную термическую обработку талька и последующее его смешивание с оксидом алюминия и добавкой оксида титана, совместный мокрый помол компонентов шихты с последующей сушкой и прокаливанием, прессованием и спеканием, при этом перед смешиванием компонентов шихты проводят их раздельное диспергирование до величины удельной поверхности не более 10000 см2/г с последующим их просевом и отмагничиванием, т.е. магнитной сепарацией, а после сушки шихты проводят ее дополнительный просев.

Термообработку талька проводят при температуре 1170oC ± 10oC.

Диспергирование талька производят в течение 1,5 ч.

Смешивание компонентов и совместный помол мокрым способом производят в течение 3 ч.

Прокаливание шихты производят при температуре 900oC ± 30oC.

В качестве мелющих тел используют цилиндры из керамического материала с содержанием оксида алюминия не менее 73% высотой (13 ± 1) мм, диаметром (12 ± 1) мм.

По предлагаемому способу керамический материал получали следующим образом.

Исходными компонентами являлись: а) оксид алюминия в виде технического глинозема ГОСТ 6912.1-93 марки ГК, с содержанием α-формы не менее 85%; б) тальк кусковой Онотского месторождения, ТУ21-25-207-86, в составе которого оксид магния (II), оксид кремния (IV) и примеси оксида кальция (II), оксида железа (III), оксидов натрия и калия; в) оксид титана (IV), ТУ6-10-727-87.

В начале производили подготовку компонентов.

Для получения керамического материала использовали оксид алюминия в виде технического глинозема марки ГК, так как он по своим физико-химическим характеристикам более стабилен, в нем выше содержание α-формы, меньше засоряющих примесей, в частности щелочных, которые отрицательно влияют на механическую прочность, он позволяет исключить предварительную термообработку.

Тальк измельчали на щековой дробилке, сортировали вручную, отбирая железистые включения, подвергали термообработке в газовой печи при (117 ± 10)oC и диспергировали. Оксид алюминия также диспергировали отдельно от талька в течение 4 часов. Оксид титана, как и другие компоненты, также диспергировали до

Sуд ≤ 10000 см2/г.

После этого производили смешивание всех исходных компонентов и совместный помол мокрым способом в шаровой мельнице типа МШ-60 в течение 3 ч. После помола сушили, промывали на сетке 0355, производили отмагничивание и прокаливали при температуре 900oC, затем опять просеивали и готовили пресспорошки, а затем оформляли заготовки двухсторонним прессованием на гидравлических прессах и подвергали их спеканию в газовых печах при (1430 ± 10)oC.

По сравнению с прототипом по предлагаемому способу диспергирование исходных компонентов ведут раздельно и до Sуд. ≤ 10000 см2/г. Это позволяет более равномерно распределять между собой частицы компонентов и тем самым создать благоприятные условия для эффективного спекания и получения мелкозернистой структуры, которая обуславливает высокую механическую прочность получаемого керамического материала. Кроме того, предварительное диспергирование позволяет сократить время помола мокрым способом.

В отличие от прототипа тальк подвергали предварительному обжигу при (117 ± 10)oC в течение 2 ч (при максимальной температуре). Это значительно ниже температуры термообработки у прототипа. Понижение температуры обжига вызывает изменения в структурном строении компонентов талька по сравнению с прототипом, а именно повышает реакционную способность, увеличивает взаимное проникновение частиц вещества друг в друга и в конечном итоге приводит к более благоприятным условиям создания мелкокристаллической структуры. Использование при просеивании сетки 0355 также позволяло равномерно распределить и повысить реакционную способность компонентов.

Совокупность указанных операций в конечном итоге привела к получению технического результата - керамического материала с высокой механической прочностью и кажущейся плотностью.

Пример конкретного исполнения.

Изготовлялись заготовки из керамического материала, включающего, кг:

Оксид алюминия в виде технического глинозема марки ГК - 18,8

Тальк онотский - 0,7

Оксид титана - 0,5

В качестве мелющих тел использовали цилиндры из керамического материала с содержанием оксида алюминия не менее 73% высотой (13 ± 1) мм; диаметром (12 ± 1) мм.

Для мокрого смешения и совместного помола использовали дистиллированную воду.

Соотношение материала: мелющие тела: вода = 1:3 - 4,5:1

Тальк дробили, обжигали при To = 1170oC ± 20oC.

Все компоненты диспергировали до Sуд. ≤ 10000 см2/г. Приготовление материала (смешивание компонентов и совместный помол мокрым способом) производили в мельнице МШ-60 в течение 3 ч. Далее производили сушку, просеивали через сито 0355, производили отмагничивание, шихту прокаливали при (900 ± 30)oC, вновь просеивали через сетку 0355, готовили пресспорошок, оформляли заготовки на гидравлическом прессе двусторонним прессованием, путем засыпки пресспорошка в металлическую форму, сжатия и придания ему формы и необходимой прочности под давлением, спекали заготовки в газовой печи с выдержкой при максимальной температуре 1430oC ± 10oC в течение 2 - 2,5 ч.

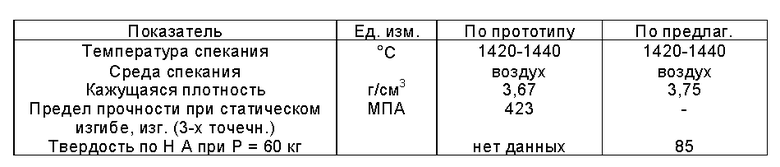

Технические характеристики полученного материала показаны в таблице.

Как видно из таблицы, кажущаяся плотность и твердость предлагаемого керамического материала выше, чем у прототипа.

Керамический материал, полученный по предлагаемому способу, обладает высокой механической прочностью, что позволило использовать его для изготовления элементов для бронезащитных конструкций, в частности бронежилетов.

Результаты испытаний броневых блоков, полученных по предлагаемому способу, положительны, обеспечивают защиту от пуль Б-32 и ЛПС ОБ/ССТ патрона 7,62 • 54Р для винтовки СВД. Живучесть броневых пластин 6-8 выстрелов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2096384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ СОРБЕНТОВ И КАТАЛИЗАТОРОВ | 1997 |

|

RU2105605C1 |

| СПОСОБ СБОРКИ БРОНЕЗАЩИТНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2119635C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2111935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ СВЯЗКИ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2131804C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2199488C2 |

| Способ изготовления керамического защитного элемента системы гамма-каротажа роторных управляемых систем (варианты) | 2022 |

|

RU2798534C1 |

Изобретение относится к области военной техники и может быть использовано в производстве высокопрочного материала для бронезащитной конструкции. Предложен способ изготовления керамического материала на основе оксида алюминия, включающий предварительную термическую обработку талька и последующее его смешивание с оксидом алюминия и добавкой оксида титана, совместный мокрый помол компонентов шихты с последующими сушкой и прокаливанием, прессованием и спеканием, отличающийся тем, что перед смешиванием компонентов шихты проводят их раздельное диспергирование до величины удельной поверхности не более 10000 см2/г с последующими их просевом и отмагничиванием, а после сушки шихты проводят ее дополнительный просев. Техническим результатом изобретения является получение керамического материала с высокой кажущейся плотностью и механической прочностью для бронезащитных конструкций. 5 з. п. ф-лы, 1 табл.

Авторы

Даты

1999-05-10—Публикация

1996-03-19—Подача