Изобретение относится к волоконной оптике, в частности к изготовлению волоконных световодов (ВС) модифицированным методом химического парофазного осаждения (modified chemical vapor deposition - MCVD). Оптические волокна, получаемые таким способом, отличаются дополнительными оптическими потерями в спектральной области прозрачности кварцевого стекла (1300-1550 нм) из-за поглощения излучения примесными гидроксильными группами, в которых атомы водорода содержатся в виде широко распространенного в природе изотопа - протия (Н).

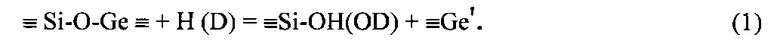

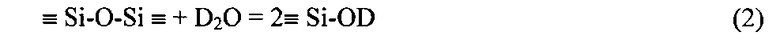

Сердцевина ВС, изготавливаемых MCVD методом, окружена синтетической отражающей оболочкой, изолирующей сердцевину от примесей материала опорных кварцевых трубок промышленного производства. Примесь водорода создает основные проблемы в технологии ВС, так как он обладает наиболее высокой диффузионной подвижностью по сравнению с другими примесями. Когда протий проникает в германосиликатную сердцевину, происходит реакция восстановления GeO2:

При этом возникают дополнительные оптические потери на всем участке спектра прозрачности стекла, особенно на длине волны 1.38 мкм, соответствующей положению пика поглощения основным обертоном колебаний связанных атомов протия и кислорода (Iino A., Kuwabara М., Kokura К. Mechanism of hydrogen-induced loss in silica-based optical fibers. - Journal of lightwave technology. 1990, v. 8, No 11, p. 1675-1679).

Обработка дейтерием исходных кварцевых труб, используемых в MCVD процессе изготовления ВС, устраняет в оптических волокнах поглощение на длине волны 1.38 мкм, смещая эту полосу поглощения в область 1.9 мкм за счет изотопного обмена протия на дейтерий (Shang Н.Т., Stone J., Burrus С.A. Low - ОН MCVD fibers without a barrier layer using OH-OD exchange substrate tubes. - Electronics letters. 1983, v 19, No 3, p. 95-96). Однако дополнительные оптические потери из-за восстановления GeO2 не устраняются: дейтерий, так же как и протий, при высокой температуре диффундирует в германосиликатное стекло сердцевины и восстанавливает диоксид германия.

Наиболее близкий к предлагаемому техническому решению «Способ изготовления световодов на основе кварцевого стекла с малыми оптическими потерями» по патенту РФ на изобретение №2462737, опубликованному 03.03.2011 по индексу МПК G02B 6/024; С03В 37/18, принят за прототип. Этим способом изготавливаются ВС MCVD методом на основе кварцевого стекла, дополнительно легированного малыми добавками оксида дейтерия в процессе высокотемпературного сжатия трубки. При этом устраняются оптические потери из-за восстановления GeO2. Дейтерий внедряется в сетку стекла по реакции:

Образующиеся по реакции (2) OD группы разрывают регулярные Si-О связи стекла, понижая его вязкость, и смещают реакцию (1) в левую сторону, снижая тем самым степень восстановления GeO2 и дополнительные оптические потери.

Использование этого технического решения для MCVD метода изготовления ВС имеет существенный недостаток:

- рекомендуемые этим патентом добавки оксида дейтерия могут быть использованы только в процессе высокотемпературного сжатия трубки, обеспечивая тем самым желаемый эффект только для одномодовых ВС с малым диаметром сердцевины. Введение оксида дейтерия в парогазовую смесь (ПГС) при осаждении легированных слоев оболочки и сердцевины неосуществимо, так как реагенты взаимодействуют с D2O при комнатной температуре и блокируют линию подачи ПГС твердыми продуктами гидролиза.

Задача настоящего изобретения заключается в усовершенствовании технологии изготовления кварцевых волоконных ВС, легированных дейтерием, при которой возможно изготовление многомодовых и одномодовых световодов с более низкими оптическими потерями, повысить производительность изготовления заготовок с увеличением их диаметра.

Технический результат достигается тем, что дейтерий вводят в стекло как в процессе осаждения слоев, так и при сжатии трубки. В результате этого:

- понижается вязкость стекла сердцевины и оболочки для многомодовых и одномодовых ВС, что приводит к снижению оптических потерь на рэлеевское рассеяние;

- за счет сокращения длительности процесса высокотемпературного сжатия повышается производительность процесса изготовления заготовок и увеличивается диаметр заготовок из-за снижения массоуноса стекла.

Поставленная задача решается новым способом изготовления ВС на основе кварцевого стекла, легированного дейтерием, включающим процессы изготовления световода MCVD методом с легированием осаждаемых слоев стекла дейтерием и последующую вытяжку ВС, в котором, в отличие от прототипа, дейтерий вводят как в процессе осаждения слоев оболочки и сердцевины, так и при высокотемпературном сжатии трубки, причем в качестве дейтерийсодержащих реагентов используют сухие (с точкой росы менее -50°C) дейтерийсодержащие газы или пары легколетучих веществ, например диметилсульфоксида Д6 (C2D6SO), содержание которых в кислороде ниже предела взрываемости этой смеси.

Усовершенствование технологии изготовления ВС заключается в том, что введение таких добавок обеспечивает решение указанных проблем, позволяя легировать дейтерием как одномодовые, так и многомодовые световоды. Образующиеся в осажденном стекле OD группы снижают его вязкость, обеспечивая тем самым снижение оптических потерь на рэлеевское рассеяние и сокращение длительности высокотемпературного процесса сжатия трубки. Ограничение содержания влаги в дейтерийсодержащих веществах (до точки росы менее -50°C) обусловлено тем, что при введении их в ПГС галогениды (SiCl4, GeCl4, POCl3, BCl3) взаимодействуют с влагой при комнатной температуре и блокируют линию подачи реагентов твердыми продуктами гидролиза (SiO2, GeO2, Р2О5 и В2О3).

Совокупность изложенных признаков и анализ отличий от прототипа по существующему уровню техники позволяет сделать вывод о «новизне» и «изобретательском уровне» нового способа.

Предлагаемое новое техническое решение реализовано экспериментально в следующих примерах способа изготовления ВС.

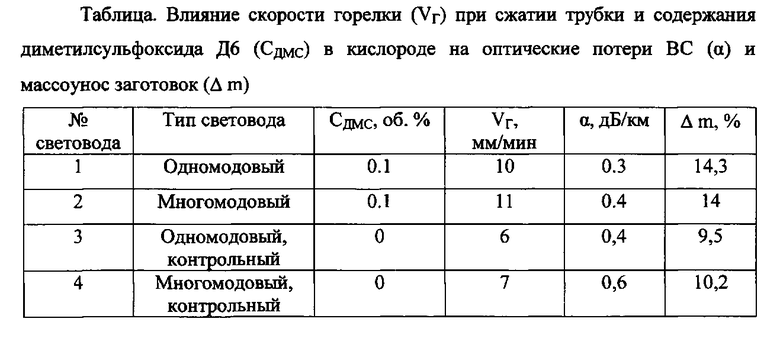

Пример №1. По известной MCVD технологии изготовлен многомодовый ВС при нагреве исходной вращающейся трубки кислородо-водородной горелкой, совершающей возвратно-поступательные движения. На внутреннюю поверхность метровой трубы из кварцевого стекла с наружным диаметром 22 мм, толщиной стенки 2,1 мм методом MCVD наносили 10 слоев защитной оболочки (0,963SiO2-0,03Р2О5-0,007F), 4 слоя изолирующей оболочки (0,973SiO2-0,02GeO2-0,007F) и 2 слоя сердцевины (0,948SiO2-0,05GeO2-0,002F). В процессе осаждения слоев стекла и сжатия трубки в линию подачи реагентов вводили байпасный кислород после его барботажа через жидкий диметилсульфоксид Д6 (ДМС Д6) при 25°C. Его содержание в ПГС при осаждении всех слоев было на уровне 0.05 об. %, а в процессе сжатия - 0.1 об. %. Высокотемпературное сжатие трубки в штабик производили за два прохода горелки при температурах 2000°C и 2150°C. На втором проходе горелки при обратном направлении ее движения и скорости перемещения 10 мм/мин внутренний канал захлопывался. Получена круглая заготовка с наружным диаметром, равным 12,5 мм и диаметром германосиликатной сердцевины ≈0,7 мм. Показатель преломления (ПП) всех оболочек соответствовал ПП кварцевого стекла опорной кварцевой трубы. Разность ПП сердцевины и изолирующей оболочки, измеренная на рефрактометре Р-101, равна 0,0065.

Из полученной таким образом заготовки вытягивали одномодовый ВС №1 диаметром 125 мкм и длиной 1 км при нагреве заготовки до 2000°C в печи с графитовым нагревателем. В процессе вытягивания волокно покрывали слоем мягкого и жесткого эпоксиакрилатного полимера, отверждаемого ультрафиолетовым облучением. Диаметр ВС в двойном покрытии составлял 250 мкм. Длина волны отсечки высшей моды ≈1,38 мкм.

Пример №2. Аналогичным образом изготовлен образец ВС №2, отличающийся от предыдущего способа тем, что для получения многомодового ВС осаждали не 2, а 20 слоев сердцевины. Скорость обратного хода горелки при схлопывании внутреннего канала составляла 11 мм/мин. Получена круглая заготовка с наружным диаметром, равным 12,8 мм и аналогичным значением ПП сердцевины и оболочек с диаметром сердцевины ≈2,2 мм.

Из полученной таким образом заготовки вытягивали многоомодовый ВС №2 с диаметром 125 мкм и длиной 2 км. В процессе вытягивания волокно покрывали слоем мягкого и жесткого эпоксиакрилатного полимера, отверждаемого ультрафиолетовым облучением. Диаметр световода в двойном покрытии составлял 250 мкм.

Пример №3. Аналогичным образом изготовлен контрольный образец одномодового ВС №3, отличающийся от примера №1 тем, что ДМС Д6 не использовали в процессе изготовления заготовки. При высокотемпературном сжатии трубка продувалась кислородом, прошедшим каталитическое дожигание водородсодержащих примесей и сушку на молекулярном сите. Концентрация водородсодержащих примесей в кислороде, подвергнутом такой обработке, не превышала 10-4 мол. %. Скорость перемещения горелки при схлопывании внутреннего канала в этом способе оказалась на 40% ниже (6 вместо 10 мм/мин), чем в примере №1. Это обусловлено повышением вязкости материала сердцевины и оболочки из-за отсутствия OD групп в стекле. Наружный диаметр заготовки равен 11,9 мм, что на 0,6 мм меньше, чем в примере №1 из-за повышенного испарения стекла при увеличении длительности процесса высокотемпературного сжатия трубки.

Из заготовки вытягивали одномодовый ВС №3 диаметром 125 мкм и длиной 1 км. В процессе вытягивания волокно покрывали слоем мягкого и жесткого эпоксиакрилатного полимера, отверждаемого ультрафиолетовым облучением. Диаметр ВС в двойном покрытии составлял 250 мкм. Длина волны отсечки высшей моды ≈1,45 мкм.

Пример №4. Аналогичным образом изготовлен контрольный образец многомодового ВС №4 километровой длины, отличающийся от примера №2 тем, что ДМС Д6 не использовали в процессе изготовления заготовки. При высокотемпературном сжатии трубка продувалась кислородом, концентрация водородсодержащих примесей в котором не превышала 10-4 мол. %. Скорость перемещения горелки при схлопывании внутреннего канала в этом способе оказалась на 36% ниже (7 вместо 11 мм/мин), чем в примере №2. Это обусловлено повышением вязкости осажденного стекла из-за отсутствия OD групп в нем. Получена круглая заготовка с наружный диаметром, равным 12,3 мм, и диаметром сердцевины ≈2,2 мм при тех же значениях ПП сердцевины и оболочек.

В таблице сопоставлены оптические потери на длине волны 1,55 мкм для ВС, полученных при разных концентрациях ДМС Д6 в газовой фазе при высокотемпературном сжатии заготовки.

По мере увеличения содержания дейтерия в газовой фазе внутри опорной трубки оптические потери ВС снижаются, что обусловлено снижением вязкости стекла и, как следствие, понижением величины рэлеевского рассеяния. Снижается масса испарившегося стекла ориентировочно на 4-5%.

Вышеизложенные сведения подтверждают очевидную промышленную применимость предлагаемого способа изготовления ВС для использования в системах связи и волоконно-оптических датчиках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ОДНОМОДОВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ | 2012 |

|

RU2511023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОМОДОВЫХ МАЛОДИСПЕРСИОННЫХ СВЕТОВОДОВ | 2014 |

|

RU2547032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 1998 |

|

RU2155359C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ СТЕКЛА | 2004 |

|

RU2272003C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ВЫТЯГИВАНИЯ АНИЗОТРОПНЫХ ОДНОМОДОВЫХ СВЕТОВОДОВ | 2007 |

|

RU2342334C1 |

| MCVD способ изготовления одномодовых световодов с сердцевиной из чистого кварцевого стекла | 2017 |

|

RU2639560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С МАЛЫМИ ОПТИЧЕСКИМИ ПОТЕРЯМИ | 2011 |

|

RU2462737C1 |

| MCVD СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ОДНОМОДОВЫХ СВЕТОВОДОВ | 2015 |

|

RU2576686C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 2004 |

|

RU2272002C2 |

| MCVD способ изготовления световодов с сердцевиной из кварцевого стекла, легированного азотом | 2018 |

|

RU2668677C1 |

Изобретение относится к методам химического парофазного осаждения для изготовления кварцевых световодов с малыми оптическими потерями. Согласно способу внутрь трубки заготовки волоконного световода вводят сухие, содержащие дейтерий газы, например пары диметилсульфоксида Д6. Легирование осаждаемых слоев стекла сердцевины и оболочки малыми добавками дейтерия производят как в процессе осаждения слоев, так и при высокотемпературном сжатии трубки. Технический результат - снижение оптических потерь световода и массоуноса заготовок, сокращение длительности процесса их изготовления. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления волоконных световодов на основе кварцевого стекла, легированного дейтерием, включающий процессы изготовления заготовки световода модифицированным методом химического парофазного осаждения легированного кварцевого стекла с легированием осаждаемых слоев стекла дейтерием и последующую вытяжку ВС, отличающийся тем, что дейтерий вводят как в процессе осаждения слоев оболочки и сердцевины, так и при высокотемпературном сжатии трубки, причем используют сухие с точкой росы менее -50°C дейтерийсодержащие газы, содержание которых в кислороде менее нижнего предела взрываемости этой смеси.

2. Способ по п. 1, отличающийся тем, что в качестве дейтерийсодержащего газа используют пары диметилсульфоксида Д6 (C2D6SO).

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С МАЛЫМИ ОПТИЧЕСКИМИ ПОТЕРЯМИ | 2011 |

|

RU2462737C1 |

| US 7363776 B2, 29.04.2008 | |||

| US 6799440 B2, 05.10.2004 | |||

| ВОЛОКОННЫЙ СВЕТОВОД (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2222032C2 |

Авторы

Даты

2015-04-10—Публикация

2014-04-03—Подача