Настоящее изобретение относится к оптическому волокну, в частности к устройству и способу для вытягивания оптического волокна из заготовки большого диаметра, позволяющим минимизировать дополнительные потери при передаче.

Данная заявка на устройство и способ для вытягивания оптического волокна, позволяющие минимизировать потери при передаче, основана на корейской заявке N 33103/1995.

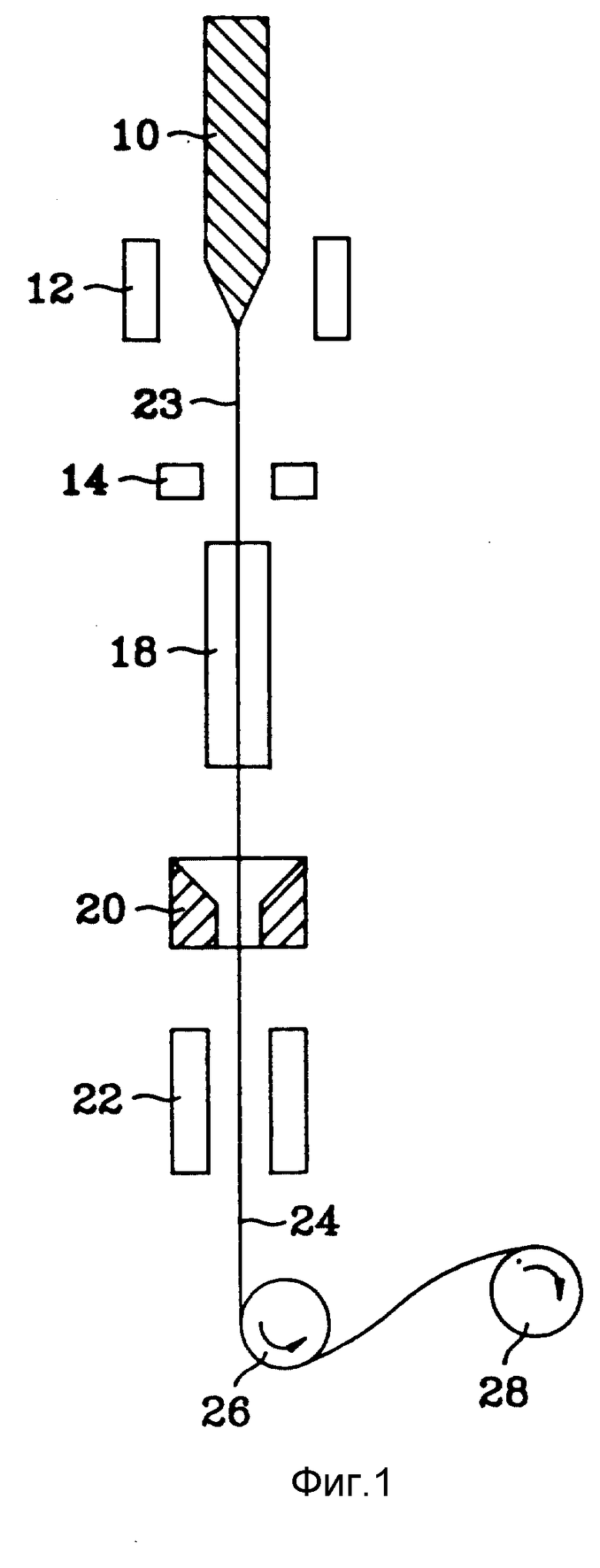

На фиг. 1 представлена структурная схема известного устройства для вытягивания оптического волокна.

Заготовку 10 для оптического волокна медленно подают в печь 12 с помощью механизма размещения под управлением контроллером размещения заготовки. Температура в печи 12 обычно составляет тысячи градусов Цельсия, типично 2100 - 2200oC. Оптическое волокно 23 без покрытия вытягивают из выпускного отверстия под действием усилия, оказываемого ведущим валом 26. Блок контролирования наружного диаметра 14 определяет, соответствует ли наружный диаметр не содержащего покрытия оптического волокна 23 установленной величине, типично 125 мкм, а затем передает результат на контроллер диаметра. Контроллер диаметра управляет ведущим валом 26 таким образом, чтобы поддерживать диаметр непокрытого оптического волокна 23 на уровне 125 мкм. В ответ на сигналы управления от контроллера диаметра ведущий вал 26 вращается таким образом, чтобы отрегулировать натяжение, прикладываемое к оптическому волокну без покрытия 23. В секции для нанесения покрытия опускающееся вниз непокрытое оптическое волокно 23 покрывают защитной акриловой или кремнийорганической смолой. Оптическое волокно 24 с покрытием, вытягиваемое за счет натяжения от ведущего вала 26, наматывают на катушку 28.

В описанном выше процессе сначала заготовку большого диаметра 10 расплавляют в печи при температуре около 2000oC и вытягивают из нее оптическое волокно без покрытия диаметром 125 мкм. Для облегчения обработки и предотвращения деградации механической прочности оптического волокна без покрытия 23 при воздействии воды на его поверхности не содержащее покрытия оптическое волокно 23 покрывают в секции для нанесения покрытия 20. В этом процессе температура непокрытого оптического волокна 23 непосредственно перед нанесением покрытия должна быть ниже 80oC, предпочтительно 40 - 50oC, чтобы сохранять равномерный диаметр и исключать возникновение воздушных пузырьков между слоем покрытия и поверхностью непокрытого оптического волокна 23. Однако не содержащее покрытия оптическое волокно 23, только вышедшее из печи 12, имеет очень высокую температуру, типично выше 1600oC. Непокрытое оптическое волокно охлаждается естественным путем на воздухе по мере того, как оно удаляется от печи. Градиент изменения температуры поверхности непокрытого оптического волокна 23 по мере его удаления от печи подробно описан в работе "Высокоскоростное вытягивание прочного волокна" (Journal of Lightwave Technology, vol. LT-4, oct. 8, 1986).

Когда непокрытое оптическое волокно 23 вытягивают из печи со скоростью 5 м/с, расстояние между печью 12 и секцией для нанесения покрытия 20 должно составлять около 800 см, чтобы охладить поверхность непокрытого оптического волокна 23 до приблизительно 50oC. Это вынуждает делать устройство для получения оптического волокна чрезмерно высоким. Поэтому стоимость производства оптического волокна возрастает, а также снижается его эффективность.

Для решения данной проблемы в патенте США 4437870 детально описан способ принудительного охлаждения оптического волокна за счет помещения секции для охлаждения 18 между печью 12 и секцией для нанесения покрытия 20.

Описанный выше способ позволяет уменьшить расстояние между печью и секцией для нанесения покрытия, обеспечивая тем самым снижение стоимости производства. Однако, поскольку непокрытое оптическое волокно 23, имеющее высокую температуру выше 1600oC, подвергается большему напряжению во время процесса быстрого охлаждения, механическая прочность вытянутого оптического волокна 24 с покрытием уменьшается и возрастают его потери при передаче.

В частности, если оптическое волокно вытягивают из заготовки при использовании трубки из искусственного кварца с использованием метода модифицированного химического осаждения из паровой фазы (ниже именуемого как MCVD), то это вызывает потери при передаче. Чем больше скорость вытягивания непокрытого оптического волокна 23, тем больше потери при передаче. Чтобы обрабатывать заготовку 10 с диаметром больше 40 мм, обеспечивая низкие потери, необходимо использовать трубки из искусственного кварца высокой чистоты. Однако использование трубки из искусственного кварца ограничено из-за дополнительных потерь в процессе вытягивания непокрытого оптического волокна 23.

Технической задачей изобретения является разработка устройства и способа для вытягивания оптического волокна, с помощью которых можно вытягивать оптическое волокно с минимизированными потерями при передаче из заготовки большого диаметра, с использованием метода MCVD и трубки из искусственного кварца; разработка устройства и способа для вытягивания оптического волокна, которые могут предотвратить дополнительные потери при передаче, даже если увеличить скорость вытягивания; создание устройства и способа для вытягивания оптического волокна, способные обеспечить снижение стоимости производства; создание устройства и способа для вытягивания оптического волокна, которые могут исключить напряжение в оптических волокнах, вызванное быстрым охлаждением в секции для охлаждения; создание устройства и способа для вытягивания оптического волокна, которые не накладывают ограничений на пространство для оборудования; создание устройства и способа для вытягивания оптического волокна, которые увеличивают механическую прочность оптического волокна; создание устройства и способа для вытягивания оптического волокна, способные повысить практичность за счет изготовления оптического волокна низкой стоимости.

Для достижения перечисленной выше технической задачи предложен способ вытягивания оптического волокна, содержащий следующие этапы: расплавляют заготовку из диоксида кремния, имеющую большой диаметр, в печи и вытягивают оптическое волокно без покрытия; измеряют наружный диаметр волокна, постепенно охлаждают горячее оптическое волокно без покрытия, выходящее из блока для измерения наружного диаметра, в секции для отжига; принудительно охлаждают оптическое волокно без покрытия, выходящее из секции для отжига, в секции для охлаждения; наносят на поверхность оптического волокна покрытие из акриловой или кремнийорганической смолы в секции для нанесения покрытия; отверждают оптическое волокно с покрытием в секции для отверждения; и наматывают оптическое волокно с покрытием, пропускаемое через ведущий вал, на катушку.

Устройство для реализации перечисленной выше технической задачи содержит печь для переплавки заготовки оптического волокна в оптическое волокно без покрытия, блок контроля и регулирования наружного диаметра оптического волокна без покрытия, секцию для охлаждения, предназначенную для дополнительного охлаждения оптического волокна без покрытия, секцию для нанесения покрытия на оптическое волокно, секцию для отверждения оптического волокна с покрытием и ведущий вал, вытягивающий оптическое волокно с покрытием из секции для отверждения и наматывающий полученное волокно.

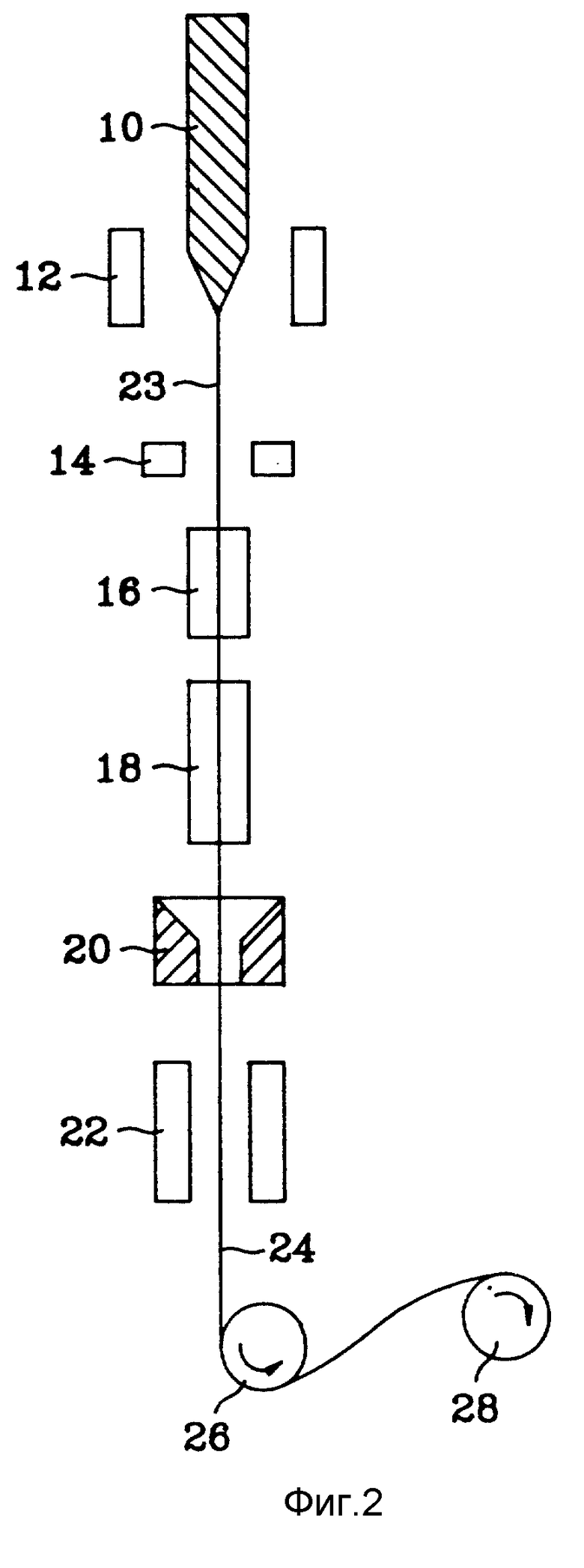

Устройство также содержит кварцевую трубку, установленную внутри, для предотвращения образования пыли, когда волокно пропускают через секцию для отжига; множество электрических теплоизлучающих элементов, установленных вокруг кварцевой трубки; термопару, установленную в промежутке между теплоизлучающими элементами и кварцевой трубкой для контролирования температуры теплоизлучающих элементов; теплоизолирующий элемент, установленный вокруг теплоизлучающих элементов для предотвращения передачи тепла, выработанного теплоизлучающими элементами, наружу, и стальную трубу, защищающую теплоизолирующий элемент от внешней среды; блок управления для управления и контролирования температуры внутри секции для отжига; и держатели, установленные вверху и снизу секции для отжига для удерживания кварцевой трубки и трубы.

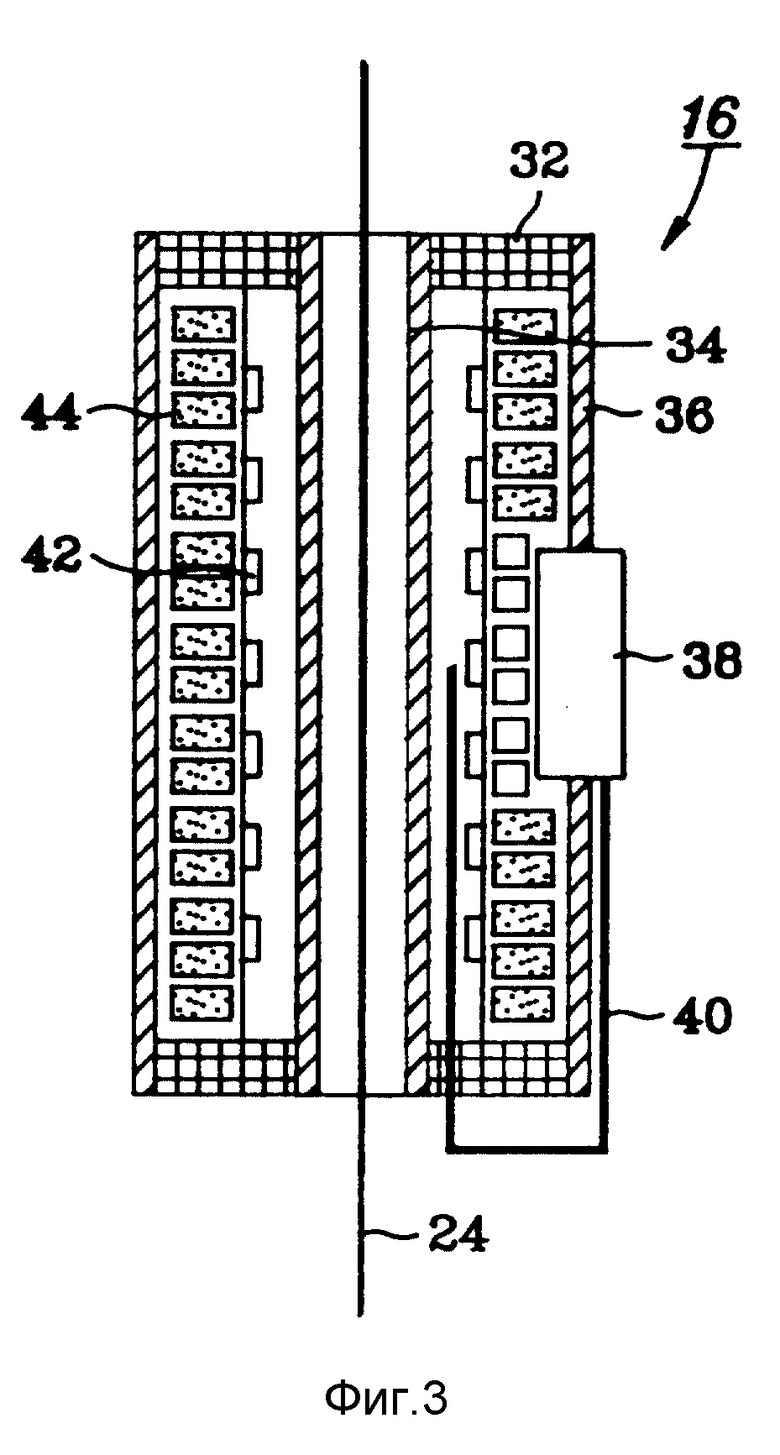

В дальнейшем изобретение поясняется описанием конкретных вариантов его воплощения со ссылкой на прилагаемые чертежи, на которых фиг. 1 изображает структурную схему известного устройства для вытягивания оптического волокна; фиг. 2 - структурную схему устройства для вытягивания оптического волокна согласно изобретению; фиг. 3 - вид в сечении, показывающий секцию для отжига в устройстве для вытягивания оптического волокна согласно изобретению.

На фиг. 2 изображена схема предложенного устройства для вытягивания оптического волокна, которое может минимизировать дополнительные потери при передаче. Способ вытягивания оптического волокна подробно описывается со ссылкой на фиг. 2.

На первом этапе вытягивают оптическое волокно без покрытия 23 диаметром 125 мкм за счет нагревания заготовки для оптического волокна до температуры выше 2000oC в печи 12.

На втором этапе контролируют и регулируют диаметр непокрытого оптического волокна 23 в блоке измерения наружного диаметра 14, чтобы получить покрытое оптическое волокно с равномерным диаметром (125 мкм).

На третьем этапе постепенно охлаждают горячее непокрытое оптическое волокно, выходящее из блока измерения наружного диаметра, в секции для отжига до тех пор, пока температура поверхности не опустится ниже 800oC. Диапазон регулирования температур в секции для отжига от 25 до 1200oC. Если вытяжение заготовки 10 для оптического волокна из печи производят со скоростью 5 м/с, температура нагревания в секции для отжига составляет 1100oC.

На четвертом этапе непокрытое оптическое волокно 23, которое было постепенно охлаждено до температуры ниже 800oC, принудительно охлаждают в секции для охлаждения 18 до тех пор, пока его поверхностная температура не достигнет около 50oC. На пятом этапе наносят на поверхность непокрытого оптического волокна 23, вышедшего из секции для охлаждения 18, покрытие из акриловой или кремнийорганической смолы в секции для нанесения покрытия 20.

На шестом этапе отверждают покрытое оптическое волокно 24 в секции для отверждения 22.

На седьмом этапе наматывают покрытое оптическое волокно 24 на катушку с помощью ведущего вала 26. Покрытое оптическое волокно, вытянутое в соответствии с описанным выше способом, имеет потери при передаче около 0,33 дБ/км при 1310 нм.

На фиг. 3 показан вид в сечении секции для отжига 16 в предложенном устройстве для вытягивания оптического волокна. Секция для отжига 16, длиной равная или более 200 мм, предназначенная для постепенного охлаждения непокрытого оптического волокна 23, выходящего из печи 12, содержит кварцевую трубку 34, внутренний диаметр которой больше 5 мм, но меньше 50 мм, преимущественно 25 мм, и длина которой составляет 200 мм, установленную внутри для предотвращения образования пыли, когда непокрытое оптическое волокно 23 проходит через секцию для отжига 16; множество электрических теплоизлучающих элементов 42, установленных вокруг кварцевой трубки 34; термопару 40, установленную в нижней части между теплоизлучающими элементами 42 и кварцевой трубкой 34 для контролирования температуры теплоизлучающих элементов 42; теплоизолирующий элемент 44, установленный вокруг теплоизлучающих элементов 42 для предотвращения передачи тепла, излучаемого теплоизлучающими элементами, наружу, и трубу 36 из нержавеющей стали для защиты теплоизолирующего элемента 44 от внешней среды; блок управления 38 для регулирования внутренней температуры секции для отжига 16 в диапазоне 25 - 1200oC; и держатели 32, установленные в верхней и нижней частях секции для отжига 16 для удерживания кварцевой трубки 34 и трубы 36.

В секции для отжига 16 кварцевая трубка 34 нагревается теплом, излучаемым из непокрытого оптического волокна 23, когда оно при температуре выше 1600oC только выходит из печи 12. Тепло внутри секции для отжига 16 не может легко выходить наружу, поскольку теплоизолирующий элемент 44, установленный между трубой 36, образующей наружный слой, и кварцевой трубкой 34, эффективно предотвращает теплоперенос.

Предложенное устройство особенно подходит для вытягивания оптического волокна из заготовки для оптического волокна с использованием метода MCVD и трубок из искусственного кварца. Дополнительные потери при передаче не происходят, если даже производить вытягивание с более высокой скоростью для получения оптического волокна. Благодаря более высокой скорости вытягивания стоимость производства уменьшается, повышая его практичность. Кроме того, оптическое волокно свободно от напряжения, вызванного принудительным процессом охлаждения в секции для отжига. Пространство, необходимое для установки предложенного устройства, не имеет ограничения. Получаемое оптическое волокно отличается механической прочностью.

Изобретение не ограничено ни конкретным вариантом, описанным как предпочтительный способ осуществления изобретения, ни другими упомянутыми вариантами, за исключением формулы изобретения.

Сущность изобретение: способ включает следующие операции: вытягивают оптическое волокно без покрытия, непрерывно контролируют и регулируют диаметр оптического волокна без покрытия, постоянно охлаждают горячее оптическое волокно без покрытия, принудительно охлаждают оптическое волокно без покрытия, наносят на поверхность непокрытого оптического волокна после выхода из секции для охлаждения покрытие из акриловой или кремнийорганической смолы, отверждают оптическое волокно с покрытием и наматывают волокно на катушку. Устройство для осуществления способа содержит печь для переплавки заготовки оптического волокна, блок контроля и регулирования диаметра волокна, секции для охлаждения волокна, секцию для нанесения покрытия, секцию для отверждения и ведущий вал для намотки. Техническая задача изобретения - снижение потерь при передаче при изготовлении волокна. 2 с. и 10 з.п.ф-лы, 3 ил.

| US 4437870 A, 20.03.84 | |||

| Устройство для вытяжки оптических волокон | 1990 |

|

SU1740337A1 |

| Способ изготовления кварцевой капиллярной колонки | 1988 |

|

SU1629268A1 |

| US 4504300 A, 03.12.85 | |||

| US 4548631 A, 22.10.85. | |||

Авторы

Даты

1999-04-10—Публикация

1996-09-27—Подача