Изобретение относится к способам формования силовых изделий сложной геометрии из полимерных композиционных материалов (ПКМ) пултрузией и может быть использовано в различных отраслях народного хозяйства.

Известен способ формования профилей методом пултрузии /1/, в котором волокна, пропитанные связующим, протягивают через фильеру, включающую последовательно расположенные зоны: холодную, горячую - для осуществления частичной полимеризации, зоны охлаждения и введения расплава термопласта, горячей зоны - для окончательной полимеризации связующего и зоны охлаждения отформованного изделия.

Однако этот способ не позволяет изготавливать силовые элементы из ПКМ, тем более в непрерывном режиме.

Ближайшим по технической сути к заявляемому является способ изготовления шатуна из ПКМ для двигателей внутреннего сгорания /2 - прототип/. Согласно этому способу сначала с помощью специальной оправки, включающей стол с закрепленными на нем двумя металлическими технологическими осями и шесть опорных роликов, касательные которых проведенные к их наружной поверхности, образуют овал, периметр которого равен периметру профиля шатуна, наматывают пакет из предварительно пропитанного волокна. Внутрь пакета вводят вставку, вырезанную из ПКМ по заданному контуру. Затем овал обжимают с помощью оснастки до придания ему формы, близкой к форме шатуна. Поддерживающие ролики по мере обжатия пакета удаляются. Пакет закрывается крышкой и переносится на столе с металлическими осями в обжимной пресс, где сначала обжимается перпендикулярно оси симметрии, а потом вдоль нее. Рабочий орган пресса состоит из четырех частей, соединение внутренних поверхностей которых образует наружный контур шатуна. При нагреве рабочих органов пресса осуществляется полимеризация связующего.

Этот способ позволяет изготовить силовую деталь сложной конфигурации из ПКМ, работающую на сжатие. Однако этот способ малопроизводителен, так как процесс формования невозможно осуществлять в непрерывном режиме. Требование синхронности отдельных элементов пресса при обжатии формуемой детали из ПКМ частями пуансона приводит к усложнению конструкции пресса.

Цель изобретения - повышение производительности способа за счет упрощения технологических операций при сохранении высоких физико-механических характеристик получаемого изделия.

Для достижения цели формируют технологический пакет, причем сначала формируют центральную часть формуемого звена цепи путем намотки заданного количества жгутов волокна, пропитанных связующим, на технологические оси. Технологические оси вмонтированы в отверстия предварительно отформованных тонкостенных пластин. Сформированная таким образом центральная часть вводится между пучками жгутов волокна, которые разнесены с помощью вспомогательной фильеры в вертикальной плоскости, при этом отформированные центральные части укладываются встык на подвижную нижнюю ленту /пучок/, передвигающуюся в направлении рабочей фильеры на участке между двумя вспомогательными фильерами. После отверждения профиля в рабочей фильере технологические оси удаляют, а профиль разрезают на элементы по линии стыковки центральных частей и зачищают линии реза, получая изделие.

Высота технологических осей на 5-20% меньше толщины силового элемента.

При формировании центральной части звена цепи жгуты волокон, пропитанные связующим, могут быть частично отверждены предварительно до степени полимеризации ≤ 50% совместно с тонкостенными планками.

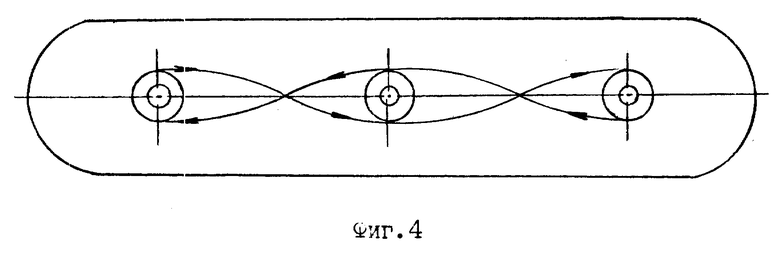

Намотка на технологические оси может быть осуществлена по спирали или перекрестным образом, а если отверстий в формуемом изделии больше двух и, следовательно, технологических осей больше двух, то намотку осуществляют по синусоиде.

Для повышения прочности и улучшения внешнего вида формируемый технологический пакет может включать также ткань, вводимую посредством вспомогательных фильер сверху и снизу жгутов волокон.

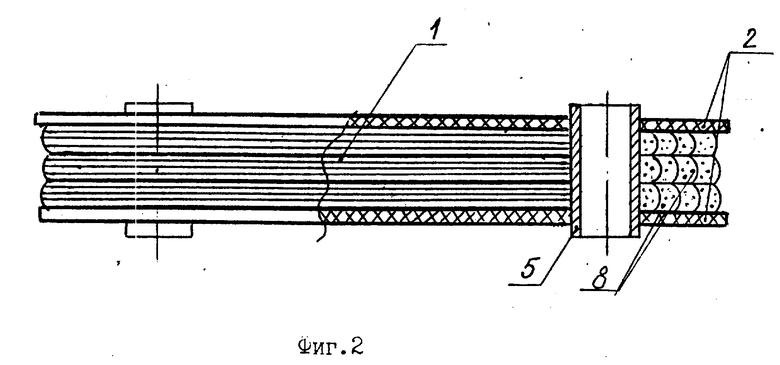

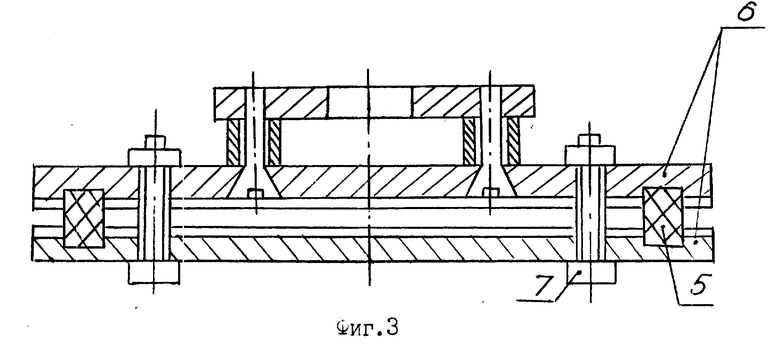

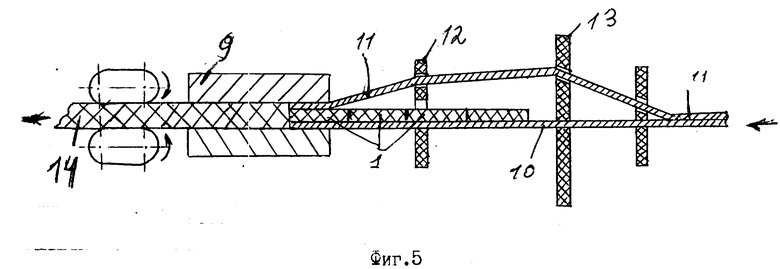

На фиг. 1 представлены варианты формуемых силовых элементов: а) с двумя отверстиями, б) с тремя отверстиями; на фиг. 2 - центральная часть формуемого звена цепи; на фиг. 3 - приспособление для намотки центральной части звеньев силовых элементов; на фиг. 4 - схема намотки центральной части звеньев силовых элементов с тремя отверстиями; на фиг. 5 - схема реализации способа изготовления силовых элементов.

Пример. С использованием заявляемого способа изготавливались элементы звена цепи сечением 10 • 20 мм и расстоянием между осями 125 мм. Элементы звена изготавливали как бы в два этапа. На первом этапе формировали центральную часть звена 1 следующим образом. Отформовывали пултрузией однонаправленные пластины сечением 1 • 24 мм из стеклопластика, содержащего стеклоровинг РБР - 13-2520 и связующее на основе эпоксихлордиановой смолы при скорости протяжки 21 м/ч и температуре отверждения 210oC. Далее пластины разрезали на планки 2 длиной 149 мм и пробивали в них два отверстия 3 ⊘ 9 мм с расстоянием между осями отверстий 125 мм и два вспомогательных отверстия 4 ⊘ 6,5 мм с расстоянием между осями этих отверстий 90 мм. Далее планки помещали в специальное приспособление (фиг. 3), где, между планками монтировали две технологические оси 5 ⊘ 9 мм и высотой 8 мм. После чего щечки 6 приспособления стягивали болтами 7. Приспособление закрепляли на валу (на чертеже не показан) и наматывали между планками 25 витков стеклоровинга 8 РБР-15-2520, пропитанного связующим на основе ЭХД. После этого планки с намотанными на технологические оси жгутами волокна снимали со специального приспособления - оправки. Таким образом формировали центральную часть звеньев цепи.

На втором этапе (фиг. 5) сформированные центральные части звеньев цепи 1 вводили в рабочую фильеру 9, располагая их между разнесенными по вертикали лентами 10, 11 из ткани и жгутов стеклоровинга РБР-13-2520 встык, выкладывая их непрерывно на нижней движущейся в сторону рабочей фильеры ленте 10 в зоне, расположенной между первой и второй вспомогательными фильерами, направляющими ленты. Вспомогательные фильеры 12, 13 установлены перед рабочей фильерой 9 на расстоянии от нее 300-400 и 100-200 мм соответственно.

В рабочей фильере 9 происходит равномерный со всех сторон обжим центральной части звеньев нижней и верхней лентами жгутов волокон и лент. В рабочей фильере 9 завершается формирование технологического пакета, происходит допропитка армирующего материала, желатинизация и отверждение связующего и окончательное формирование профиля 14.

После выхода из рабочей фильеры профиль 14 разрезается по линиям стыка центральных частей звеньев на отдельные элементы, затем торцы скругляются по заданному радиусу. Технологические оси удаляют из профиля, а края отверстий зачищают. Звенья цепи готовы для эксплуатации.

Схема получения с тремя отверстиями планок показана на фиг. 4, где используют предпочтительно полые оси 5, а намотка армирующего материала осуществляется по синусоиде с последовательным обходом каждой из технологических осей. После намотки заготовка центральной части пакета снимается, на технологические оси устанавливается вторая планка. Заготовка подготовлена к дальнейшему формованию.

Прочность материала звена цепи при растяжении составила 1500 кгс, что в два раза больше, чем прочность материала звеньев цепи на растяжение, полученных пултрузионным формованием с однонаправленным армированием.

Использование: формование силовых изделий сложной геометрии из полимерных композиционных материалов пултрузией, преимущественно плоских звеньев цепи конвейера, и может быть использовано в различных отраслях народного хозяйства. Сущность изобретения: технологический пакет формируют в два этапа. На первом из этапов формируют центральные части 1 изготавливаемых силовых элементов путем намотки заданного количества жгутов волокна, пропитанных связующим, на технологические оси, вмонтированные в отверстия предварительно отформованных тонких пластин из того же материала. На втором этапе предварительно сформированные центральные части 1 вводят между пучками жгутов 10, 11 волокна, которые перед рабочей фильерой 9 разводят в вертикальном направлении с помощью вспомогательных фильер 12, 13. При этом центральные части 1 укладывают встык на перемещаемую в сторону рабочей фильеры нижнюю часть 10 жгутов волокон. После отверждения технологические оси удаляют. 2 з.п.ф-лы, 5 ил.

| US, патент, 5132070, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| US, патент, 4842667, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-10—Публикация

1995-08-09—Подача