Изобретение относится к области формования слоистых изделий из полимерных композиционных материалов (ПКМ), а именно к способу формования конструкций панельного типа, например панелей крыла, стабилизатора, киля самолета, строительных и других панелей.

Известны разнообразные способы изготовления панелей из ПКМ. Сущность этих способов заключается в том, что препрег (волокнистый наполнитель в виде тканей, лент, нитей и жгутов, пропитанных смолами) сматывается с рулона, разрезается на заготовки и выкладывается послойно или группами слоев на формовочную оснастку. Выложенный пакет укрывается разделительным, впитывающим, дренажным слоями и герметичным чехлом. Формование выложенного пакета слоев препрега производится путем нагрева его до заданной температуры и приложения давления за счет откачивания воздуха и летучих фракций смолы из полости между оснасткой и герметичным чехлом. В результате температурного воздействия и избыточного давления атмосферного воздуха выложенный пакет приобретает заданную оснасткой форму и требуемые физико-механические характеристики (прочность, жесткость). В отдельных случаях требуется давление выше атмосферного. Создается оно сжатым газом в автоклаве или пресс-камере (Справочник по композиционным материалам. М.: Машиностроение, книга вторая, 1988, с. 257 - 266).

Недостатком известных способов является то, что при укладке очередного слоя препрега или группы слоев на предыдущие между слоями захватывается воздух, который удаляется в процессе формования за счет вакуумирования пакета слоев препрега. При этом воздух удаляется во фронтальном направлении к слоям препрега или вдоль слоев к периметру панели. Обеспечить надежное удаление воздуха очень трудно, а при формовании крупногабаритных толстостенных панелей практически невозможно. Оставшийся между слоями воздух в процессе формования панели распределяется в структуре материала, образуя пористость, или остается в виде локальных включений, которые при нагреве приводят к местным расслоениям материала. Местные расслоения материала являются концентраторами напряжений и при нагрузке могут привести к разрушению панелей. Образовавшаяся пористость резко снижает прочностные характеристики материала панелей.

Наиболее близким техническим решением к заявляемому является способ изготовления слоистых изделий из полимерных композиционных материалов (Сорочишин А.Г., Стеклопластики. М.: Изд-во лит-ры по строит., 1964, с. 76) - прототип. Этот способ включает выкладку слоев или группы слоев препрега на формообразующую оснастку, укладку между слоями или группами слоев препрега не менее одного слоя волокнистого наполнителя, не пропитанного смолой, и формование полученного пакета слоев путем нагрева до заданной температуры, приложения давления на выложенный пакет слоев и выдержки в течение времени, необходимого для придания пакету слоев требуемой формы.

Недостатком известного способа является то, что непропитанный волокнистый слой (слои), уложенный между слоями или группами слоев препрега, не может обеспечить надежное удаление воздушных включений из пакета препрега, так как при создании давления на пакет избыток смолы из препрега переходит в волокнистый наполнитель, не пропитанный смолой, воздушные включения локализуются из-за отсутствия условий для их отвода. Оставшийся между слоями воздух образует пористость и местные расслоения, как следствие, приводит к снижению прочностных характеристик формуемой панели.

Задачей изобретения является полное удаление воздушных включений из пакета препрега в течение всего процесса формования и получение беспористой, не содержащей расслоений структуры изготавливаемой слоистой панели.

Для решения этой задачи по способу изготовления слоистых изделий из полимерных композиционных материалов, включающему выкладку слоев или группы слоев препрега на формообразующую оснастку, укладку между слоями или группами слоев препрега не менее одного слоя волокнистого наполнителя, не пропитанного смолой, и формование полученного пакета слоев путем нагрева до заданной температуры, приложения давления на выложенный пакет слоев и выдержки в течение времени, необходимого для придания пакету слоев требуемой формы, согласно изобретению перед формованием на выложенный пакет слоев укладывают впитывающие слои и дренажную систему, затем полученный пакет упаковывают в гермочехол и подключают его внутреннюю полость к вакуумной системе, при этом волокнистый наполнитель, не пропитанный смолой, укладывают с припуском по периметру относительно пакета слоев препрега и соединяют его с вакуумной системой с помощью дренажной системы, а приложение давления осуществляют за счет создания вакуума в полости гермочехла или одновременного создания вакуума в полости гермочехла и избыточного давления сжатого газа на гермочехол в автоклаве.

Волокнистый наполнитель, не пропитанный смолой, уложенный между слоями или группами слоев препрега, сообщаясь с вакуумной системой формообразующей оснастки с помощью дренажной системы, обеспечивает полное удаление воздушных включений из пакета препрега в течение всего процесса формования и получение беспористой, не содержащей расслоений структуры изготавливаемой слоистой панели.

Пример 1. Изготовлена панель N 1. Габариты панели 1500 • 75 мм, толщина 17,5 мм.

В качестве препрега использовали ленту из углеродных волокон УКН-П/5000, пропитанную связующим эпоксидного типа.

Толщина пакета обеспечивалась укладкой 100 слоев препрега. Препрег выкладывали группами по 9 слоев в группе на плоском столе, выложенные группы слоев препрега переносили на матрицу формообразующей оснастки и последовательно укладывали друг на друга, при этом между первой и каждой последующей группой слоев препрега укладывали слой углеродной ленты, не пропитанной смолой. Слои препрега и непропитанной смолой углеродной ленты обрезали по периметру, укрывали разделительным слоем, ответной частью оснастки (пуансоном) и прессовали при давлении 0,8 - 1,0 МПа и одновременном нагреве и выдержке при температуре 175oC в течение 10 ч.

После охлаждения до температуры помещения готовую панель извлекали из оснастки.

Пример 2. Изготовлена панель N 2, аналогичная панели N 1.

Препрег в количестве 100 слоев выкладывали на плоском столе группами по 9 слоев в группе. Выложенные группы слоев препрега обрезали по периметру, переносили на матрицу формообразующей оснастки и последовательно укладывали друг на друга. Между первой и последующими группами слоев препрега укладывали слой углеродной ленты, не пропитанной смолой. Размеры слоя непропитанной смолой углеродной ленты выполняли с припуском 30 - 50 мм относительно уложенной группы слоев препрега. На выложенный пакет укладывали впитывающие слои из лавсановой ткани и дренажные слои из стеклоткани таким образом, чтобы дренажные слои перекрывали припуск слоев из углеродной ленты, не пропитанной смолой, и соединялись с вакуумной системой.

Формование панели производили при тех же технологических режимах, что и для панели N 1, при этом пакет вакуумировался до остаточного давления 0,01 - 0,03 МПа.

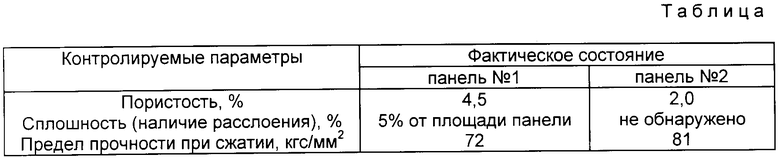

В панелях, изготовленных по примерам 1 и 2, измеряли пористость методом пикнометрии, сплошность (наличие расслоений) ультразвуковым эхо-импульсным методом и предел прочности при сжатии по ГОСТ 25.602-80.

Результаты контроля панелей сведены в таблицу.

Из таблицы видно, что в панели N 2 резко снижена пористость, полностью исключены расслоения, повышены прочностные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574269C1 |

Изобретение предназначено для формирования слоистых изделий из полимерных композиционных материалов (ПКМ) и относится к способу формования конструкций панельного типа, например панелей крыла, стабилизатора, киля самолета, строительных и других панелей. Способ включает следующие операции: выкладку слоя и группы слоев препрега на укладочном столе, перенос выложенного слоя или группы слоев на формовочную оснастку, укладку дренажной системы, упаковку выложенного пакета слоев препрега в гермочехол, вакуумирование и нагрев до заданного значения температуры. При этом между группами слоев препрега укладывают не менее одного слоя волокнистого наполнителя, не пропитанного смолой, с припуском относительно пакета слоев препрега, а припуск с помощью дренажной системы сообщается с вакуумной системой. Способ обеспечивает полное удаление воздушных включений из пакета препрега в течение всего процесса формования и получение беспористой структуры. 1 табл.

Способ изготовления слоистых изделий из полимерных композиционных материалов, включающий выкладку слоев или группы слоев препрега на формообразующую оснастку, укладку между слоями или группами слоев препрега не менее одного слоя волокнистого наполнителя, не пропитанного смолой, и формование полученного пакета слоев путем нагрева до заданной температуры, приложения давления на выложенный пакет слоев и выдержки в течение времени, необходимого для придания пакету слоев требуемой формы, отличающийся тем, что перед формованием на выложенный пакет слоев укладывают впитывающие слои и дренажную систему, затем полученный пакет упаковывают в гермочехол и подключают его внутреннюю полость к вакуумной системе, при этом волокнистый наполнитель, не пропитанный смолой, укладывают с припуском по периметру относительно пакета слоев препрега, и соединяют его с вакуумной системой с помощью дренажной системы, а приложение давления осуществляют за счет создания вакуума в полости гермочехла или одновременного создания вакуума в полости гермочехла и избыточного давления сжатого газа на гермочехол в автоклаве.

| Сорочишин А.Г | |||

| Стеклопластики | |||

| - М.: Издательство литературы по строительству, 1964, с.76 | |||

| Способ изготовления слоистых изделий | 1989 |

|

SU1766700A1 |

| Способ изготовления ориентированных слоистых пластиков | 1970 |

|

SU576027A3 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХИЗДЕЛИЙ | 0 |

|

SU171538A1 |

| Устройство для отверждения деталей из полимерных композиционных материалов | 1983 |

|

SU1073119A1 |

Авторы

Даты

1998-08-10—Публикация

1996-07-04—Подача