Изобретение относится к лакокрасочным материалам, а именно к составам для антикоррозионных и термостойких покрытий изделий из чугуна и стали, эксплуатируемых при повышенных температурах. Такие покрытия могут быть использованы для защиты различной аппаратуры, например, конфорок бытовых электроплит, оборудования металлургического производства и т.п.

Известно использование кремнийорганических эмалей на основе полиметилфенилсилоксановых смол для получения термостойких покрытий, выдерживающих нагрев до 6ООoC [1]. Однако такие покрытия недолговечны, их ресурс при 6ООoC не превышает 100 ч.

Известен состав для защитных покрытий на металлах и сплавах, включающий этилсиликат, водорастворимый органический растворитель (ацетон или диоксан), воду и ортофосфорную кислоту (75%-ную) в объемном соотношении 22,1:74,1:3,6: 0,2 соответственно. Указанным составом осуществляют первичную обработку поверхности и после испарения растворителя поверхность обрабатывают 1 - 12 % раствором этилгидросилоксановой жидкости ГКЖ-94 в однопроцентном растворе стеариновой кислоты в толуоле с последующей выдержкой на воздухе при температуре 20±5oC в течение 48 ч [2]. Недостатком этого состава являются низкие температурно-механические характеристики покрытий во время эксплуатации изделий уже при 400 -50ОoC при частых теплосменах.

Данный состав, известный из уровня техники, принят в качестве ближайшего из аналогов.

Задачей изобретения является повышение термической стойкости защитных покрытий при температурах до 65ОoC при сохранении его физико-механических и антикоррозионных свойств во время длительного термостарения при указанных температурах.

Поставленная задача достигается тем, что состав для антикоррозионного покрытия включает этилсиликатное связующее ГС-20 Э, полиметилфенилсилоксановую смолу К-42, черный пигмент состава Fe•O,8CuO•0,7MnO, тальк, слюду, кварц и органический растворитель, при следующем соотношении компонентов, мас%:

Этилсиликатное связующее ГС-20 Э - 4 - 6

Полиметилфенилсилоксановая смола К-42 - 18 - 22

Черный пигмент - 25 - 30

Тальк - 4 - 6

Слюда - 6 - 9

Кварц - 6 - 9

Органический растворитель - остальное до 100

Состав может дополнительно содержать аэросил в количестве не более 2 мас.%.

В качестве пленкообразующих состав содержит этилсиликатное связующее ГС-20 Э и полиметилсилоксановую смолу К-42.

Этилсиликатное связующее ГС-20 Э выпускается по ТУ 6-02-1-583-88 и представляет собой продукт частичного гидролиза и конденсации этилсиликата со следующими характеристиками, %:

Массовая доля SiO2 - 17 - 21

Массовая доля азотной кислоты - 0,01 - 0,07

Продолжительность гелеобразования - выдерживает 3 - 10 мин.

Полиметилфенилсилоксановая смола К-42 выпускается по ТУ 6-02- 946-79 и предназначена для изготовления слюдяной изоляции

Смола имеет следующие характеристики:

t размягчения по Кремер-Сарнову, не менее - 80oC

Время желатинизации при 200±3oC - 12-60 мин.

Стойкость к воздействию температуры 220±3oC пленки лака, не менее - 96 ч

Растворимость в толуоле, не менее - 98%

Содержание летучих веществ не более - 1,5%

Черный пигмент Fe•O,8CuO•0,7MnO является коммерчески доступным продуктом и выпускается по ТУ 301-10-1788-80.

Введение в состав таких наполнителей как кварц, слюда и тальк позволяет интенсифицировать технологию его получения, как за счет их хорошей диспергируемости, так и за счет возможности использования быстродействующего диспергирующего оборудования. В качестве растворителя используют бутилацетат, или этилацетат, или толуол.

Выбор пределов общего наполнения и содержания наполнителей обусловлен их влиянием на характеристики получаемых покрытий.

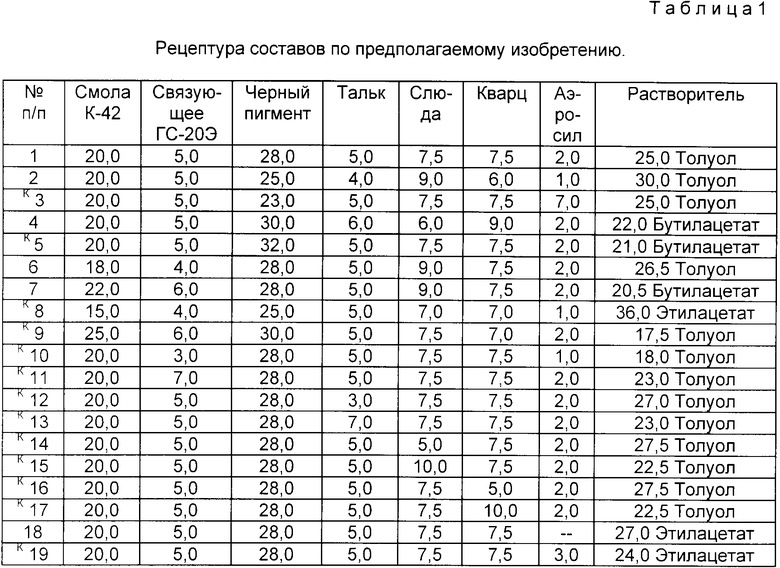

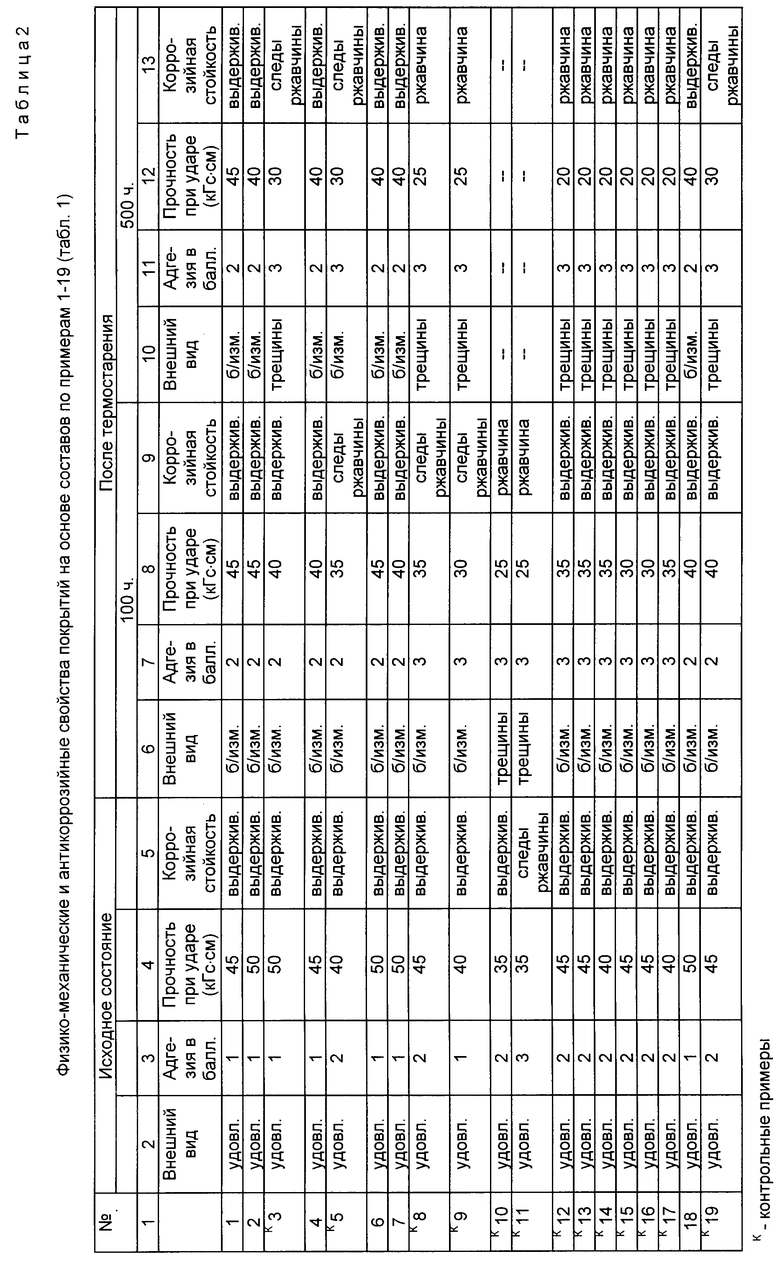

Ниже приводятся примеры получения составов с различным содержанием компонентов и данные по испытанию покрытий на их основе (табл. 1, 2).

Пример осуществления изобретения.

В шаровую мельницу загружают согласно рецептуре смолу К-42, связующее ГС-20 Э, растворитель, черный пигмент, тальк, слюду, кварц, аэросил и диспергируют в течение 48 ч. до степени перетира 45 - 55 мкм по прибору "Клин". Готовый состав наносят на чугунные пластины толщиной 3 мм при температуре 200± 10oC.

Испытания образцов с нанесенным покрытием проводили по следующей методике. Пластину нагревали в течение 5 мин, до 660oC, затем охлаждали до 40 -50oC с помощью емкости с холодной водой, которую ставил на пластину.

Количество циклов нагрев-охлаждение - 600. После этого проводили физико-механические испытания покрытий.

Образцы подвергались испытаниям в исходном состоянии и после термостарения при температуре 650oC в течение 100 и 500 ч. Оценивался внешний вид и определялась адгезия, прочность покрытия на удар и коррозионная устойчивость. Адгезия определялась методом решеточного надреза по ГОСТ; коррозионная устойчивость определялась по следующей методике.

Испытания на коррозионную активность проводят следующим образом. На поверхность образца накладывают целлюлозную упаковку толщиной 8 мм (набор бумажных салфеток), пропитанных 5%-ным раствором поваренной соли (методом окунания) и оставляют на 6 ч при комнатной температуре. Затем производят визуальный осмотр образца для выявления ржавчины.

Результаты испытаний приведены в табл. 2. Как следует из приведенных данных, предлагаемый состав для антикоррозионного и термостойкого покрытия, содержащий компоненты в указанных пределах, позволяет получать покрытия с большой термостойкостью, т.е. сохраняющими свои антикоррозионные и физико-механические характеристики во время термостатирования при 650oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИОННАЯ ШПАТЛЕВКА | 2000 |

|

RU2186811C2 |

| ОГНЕСТОЙКИЙ СОСТАВ | 1999 |

|

RU2148605C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2013 |

|

RU2546151C2 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1999 |

|

RU2182582C2 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ДРЕВЕСИНЫ | 2007 |

|

RU2326915C1 |

| ЭМАЛЬ ТЕРМОСТОЙКАЯ | 2012 |

|

RU2495895C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ЕЕ ОСНОВЫ (СВЯЗУЮЩЕГО) | 1999 |

|

RU2148604C1 |

| СОСТАВ ДЛЯ ТЕРМОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2006 |

|

RU2313552C1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2034876C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2002 |

|

RU2241727C2 |

Состав для термостойкого и антикоррозионного покрытия относится к области защиты от коррозии изделий из чугуна и низкоуглеродистой стали, эксплуатируемых при повышенных температурах. Новый состав содержит, мас.%: этилсиликатное связующее с содержанием SiO2 17 - 21 мас.%, 4 - 6; полиметилфенил силоксановую смолу 18 - 22; черный пигмент состава Fe • 0,8 CuO • 0,7 MnO 25 - 30; тальк 4 - 6; слюду 6 - 9; кварц 6 - 9; органический растворитель - остальное до 100. Состав может дополнительно содержать аэросил в количестве не более 2 мас.%. Защитные покрытия имеют прочность при ударе до 50 кГс • см, адгезию 1 - 2 балла, выдерживают солевые коррозионные испытания. Состав может быть использован для защиты бытовых электроконфорок, оборудования металлургического производства и т.п. 2 з.п.ф-лы, 2 табл.

Этилсиликатное связующее с содержанием SiO2 17 - 21 мас.% - 4 - 6

Полиметилфенилсилоксановая смола - 18 - 22

Черный пигмент - 25 - 30

Тальк - 4 - 6

Слюда - 6 - 9

Кварц - 6 - 9

Органический растворитель - Остальное до 100

2. Состав по п.1, отличающийся тем, что он дополнительно содержит аэросил в количестве не более 2 мас.%.

| Молотова В.А | |||

| Промышленное применение кремний-органических лакокрасочных покрытий | |||

| - М.: Химия, 1978, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 206783, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-03-10—Публикация

1995-05-24—Подача