Изобретение относится к лакокрасочным материалам, в частности к цинксодержащим составам для антикоррозионной обработки стали. Кроме того, изобретение относится к способам получения таких составов.

Известна антикоррозионная композиция, содержащая 10-90 мас.% цинкового порошка и основу-связующее, в качестве которого используют этилсиликатное связующее - остальное. (Е. М. Аратова, А. М. Бограчев, Ю.И.Куделин и др. "Металлонаполненные защитные покрытия", М., НИИТЭХИМ, 1980 г., с. 2-6). Этилсиликатное связующее выпускается промышленностью по ТУ 6-10-1468-79 и содержит, мас. %: этилсиликат 40 - 12,1; поливинилбутираль марки ЛА - 6,1; ортофосфорная кислота - 0,3; изопропиловый спирт - 72,1; вода - остальное.

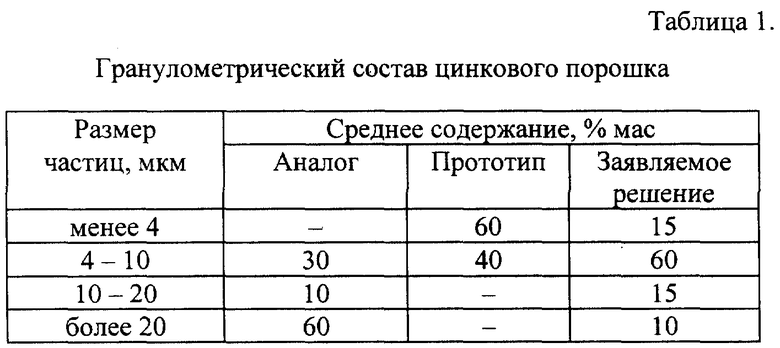

Известен также состав и технология получения цинксодержащей антикоррозионной краски КО-42 (Технологический регламент ЛНПО "Пигмент" N 70-2-03/85, утв. 19.03.85 г. ). В состав краски КО-42 входят: цинковый порошок марок ПЦ1-ПЦ4, имеющий следующий гранулометрический состав, %: фракция 4-10 мкм - 30; фракция 10-20 мкм - 10; фракция более 20 мкм - 60; и этилсиликатное связующее (основа краски), следующего состава, мас.%: этилсиликат-32 - 12,1; поливинилбутираль - 6,1; ортофосфорная кислота (73%) - 0,3; спирт этиловый - 72,1; вода - 9,4.

Способ получения связующего заключается в одностадийном смешении всех компонентов в реакторе.

Высокое содержание в цинковом порошке частиц крупнее 20 мкм - 60% повышает степень неоднородности композиции и вследствие этого вызывает неравномерность покрытия. Это обусловливается следующими факторами:

- ускоренная седиментация крупных частиц в смеси порошка и основы краски (связующего) приводит к снижению соотношения цинк:связующее в композиции по сравнению с расчетными значениями и соответственно - к снижению содержания цинка в покрытии;

- за счет высокой доли крупных частиц снижается плотность "упаковки" частиц цинка в покрытии;

- повышается степень неоднородности покрытия по соотношению "металлический порошок/основа".

Вследствие неоднородности покрытия на отдельных, наиболее "слабых" участках возникают очаги коррозии (так называемая "язвенная коррозия"). Электропротекторные свойства готового покрытия снижаются.

Наиболее близкой к предлагаемой является композиция для антикоррозионного покрытия, включающая основу - этилсиликатное связующее и порошок цинка с дисперсностью 1-10 мкм в количестве 10-90 мас.%. Этилсиликатное связующее имеет следующий состав, мас.%: этилсиликат-40 - 12,1; поливинилбутираль - 6,1; ортофосфорная кислота (73%) - 0,3; спирт этиловый - 72,1; вода - 9,4.

Известное связующее готовят путем смешения всех компонентов в реакторе с мешалкой (патент СССР N 1678036, МКИ 5 С 09 D 183/02, 1997) - прототип.

В случае преобладания очень мелких частиц порошка (60 мас.% частиц менее 4 мкм) имеют место следующие отрицательные факторы:

- резко повышается вязкость композиции, снижается ее жизнестойкость;

- тонкие частицы легко образуют агломераты, в результате ухудшается гомогенность композиции, что ведет к электрохимической неоднородности покрытия, а значит к ухудшению его защитных свойств, значительно ухудшается внешний вид покрытия;

- происходит падение начального электрохимического потенциала в системах "сталь-цинкнаполненное покрытие (ЦНП)", при этом потенциал ЦНП быстро приближается к потенциалу стали, а его электрическое сопротивление быстро возрастает. Вследствие этого ЦНП с высоким содержанием частиц менее 4 мкм имеет более низкие электропротекторные свойства.

Механизм формирования защитного слоя на поверхности стали при нанесении цинкнаполненной композиции на этилсиликатной основе заключается во взаимодействии на границе раздела фаз железа с частицами цинка, заключенными в этилсиликатную оболочку, в результате чего образуется прочный цинк-железо-силикатный слой, стойкий к воздействию воды и растворителей. Сплошность и равномерность (однородность) покрытия зависят от дисперсности цинкового порошка, а также от равномерности и прочности силикатной оболочки на частицах цинка, т.е. от свойств основы - связующего.

В известных способах связующее приготавливают путем загрузки всех компонентов в реактор при их перемешивании. Так, в способе получения композиции по прототипу в реактор последовательно загружают водный раствор этилового спирта, поливинилбутираль, этилсиликат и водный раствор ортофосфорной кислоты. Как показывает практика, при этом 10-15 мас.% получаемого связующего бракуется по показателю вязкости (более 35 с). Основной причиной такого низкого выхода некондиционного продукта является низкая стабильность смеси и склонность к гелеобразованию.

Покрытия, получаемые при нанесении известных композиций, обладают недостаточно высокими антикоррозионными свойствами, имеют неудовлетворительный внешний вид. Сами композиции обладают неудовлетворительными технологическими характеристиками - низкой жизнестойкостью, малым сроком хранения связующего и композиции в целом. Эти недостатки связаны, в основном, с известным соотношением основных компонентов основы композиции (связующего). Известное связующее представляет собой коллоидный раствор, введение в который цинкового порошка не позволяет достичь требуемой гомогенности.

Как показали наши исследования, коллоидная структура связующего зависит от соотношения основных компонентов: спирт/вода (величина "А") и этилсиликат/вода (величина "Б"). В процессе получения этилсиликатного связующего протекают две основные реакции: гидролиза и конденсации. В зависимости от значений А и Б в связующем преобладают либо продукты гидролиза, либо продукты конденсации. При А = 7-8 и Б = 1,2-1,3 (прототип) количества воды в смеси достаточно для более полного протекания реакции гидролиза на начальной стадии и интенсификации реакции конденсации. В результате образуются длинные полимерные цепочки, идет укрупнение молекул и получается высоковязкий коллоидный раствор. Такое связующее имеет малый срок хранения, легко переходит в гель, не пригодный для использования. Срок хранения такого связующего не превышает 6-7 месяцев, жизнестойкость композиции - не более 8 часов.

Технической задачей изобретения является получение покрытия с повышенной антикоррозионной стойкостью, а также улучшение технологических свойств композиции.

Поставленная задача достигается тем, что композиция содержит высокодисперсный порошок металлического цинка, полученный газофазным методом путем испарения цинка и последующей конденсации его паров в атмосфере нейтрального газа, с размером частиц менее 4 мкм не более 15%, частиц с размером 4-10 мкм не менее 60%, частиц с размером 10-20 мкм не более 15%, частиц размером более 20 мкм не более 10%, и этилсиликатное связующее, состоящее из этилового спирта, этилсиликата, поливинилбутираля, воды и ортофосфорной кислоты при следующем соотношении компонентов связующего, мас.%:

Этилсиликат - 11,97-12,16

Поливинилбутираль - 6,09-6,33

Ортофосфорная кислота (73%) - 0,2-0,3

Этиловый спирт - 73,9-76,5

Вода - Остальное

Содержание высокодисперсного порошка цинка в антикоррозионной композиции составляет 10-90 мас.%.

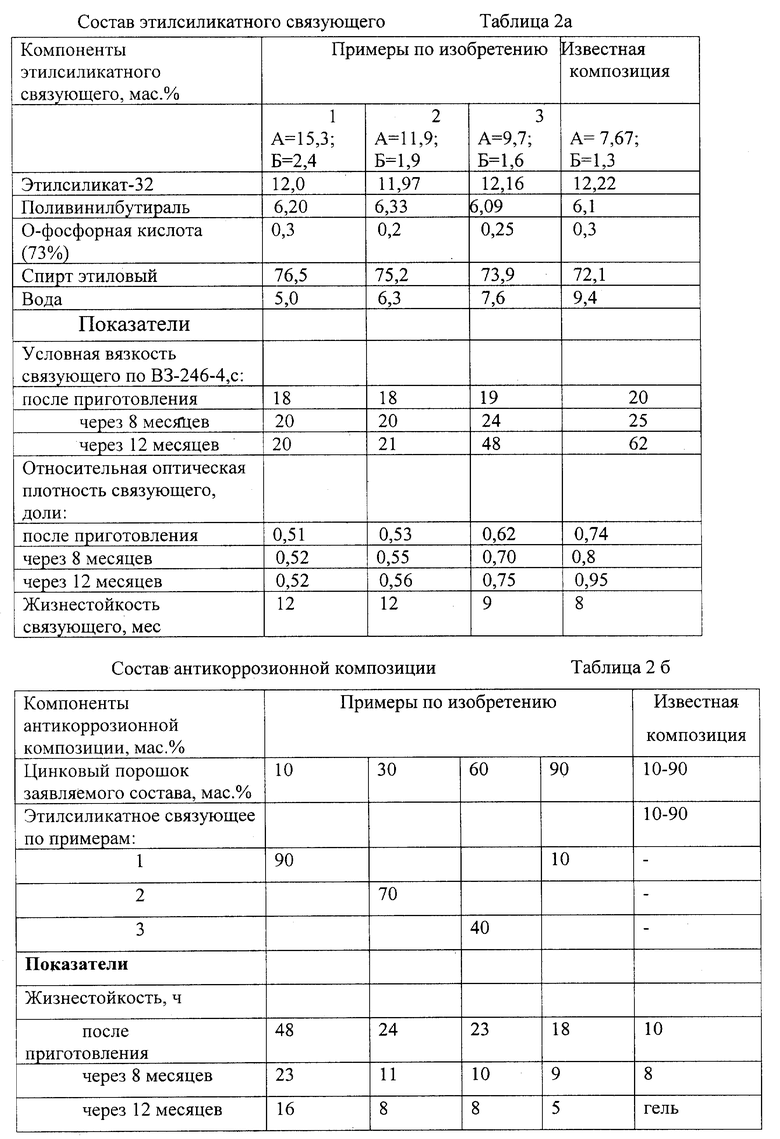

Уникальные свойства заявляемой антикоррозионной композиции обеспечиваются определенным соотношением основных структурообразующих компонентов этилсиликатного связующего: спирт/вода 10,5-15,3; этилсиликат/вода 1,7-2,4.

В качестве активного начала антикоррозионной композиции используют высокодисперсный цинковый порошок, полученный методом испарения и конденсации в атмосфере нейтрального газа, т.е. исходный металлический цинк плавят при нагревании, получают его пар, который затем конденсируют с получением порошка указанного гранулометрического состава. Процесс испарения металлического цинка ведут в атмосфере нейтрального газа, в качестве которого используют газовую среду, не вступающую в реакцию с осаждаемым металлом и кислородом воздуха, например используют любой из известных инертных газов (гелий, неон, аргон), а также азот и другие не активные газы. Полученный таким образом цинковый порошок обладает определенными свойствами, обусловленными, в большей части, фазовыми превращениями цинка (твердый цинк-пар-жидкость-твердый порошок цинка), что позволяет получить отожженную структуру цинка в форме дендритов, обеспечивающую уникальную пластичность цинкового порошка.

Таким образом, основной технический результат заявляемой композиции обеспечивается определенными свойствами используемого цинкового порошка и соотношением структурообразующих компонентов этилсиликатного связующего. Получаемая антикоррозионная композиция обладает повышенными протекторными свойствами, высокой адгезией к металлу и высокой атмосферо- и водостойкостью.

Гранулометрический состав и отношение высокодисперсного цинкового порошка к этилсиликатному связующему оказывают существенное влияние на устойчивость композиции и на однородность получаемого покрытия.

Табл. 1 иллюстрирует повышение равномерности гранулометрического состава цинкового порошка в заявляемом решении в сравнении с известными составами.

Резкое снижение доли мелких частиц (менее 4 мкм) в порошке уменьшает агломерацию, повышает однородность и жизнестойкость композиции, снижает ее вязкость. Снижение содержания частиц крупнее 10 мкм и существенное снижение фракции крупнее 20 мкм обеспечивают стабильность соотношения металл/основа в композиции.

Антикоррозионные свойства покрытий на основе заявляемых цинкнаполненных композиций обеспечиваются созданием пассивирующей оболочки на частицах цинка с последующим образованием силикатной матрицы из соединений типа кремний-кислород-металл на каждой частице цинкового порошка. Чем равномернее и однороднее эти оболочки, тем выше защитные свойства покрытия. В свою очередь силикатные оболочки на частицах цинка тем равномернее, чем ближе основа композиции (связующее) к истинному раствору.

Достигаемое соотношение спирт/вода и этилсиликат/вода в заявляемом связующем сдвигает равновесие реакций гидролиза и конденсации, уменьшая образование длинных полимерных цепей. Раствор связующего имеет более низкую вязкость, прозрачен и имеет срок хранения в течение 12 месяцев.

Предложено также усовершенствование, относящееся к способу приготовления связующего.

Заявляемый способ приготовления связующего антикоррозионной цинкнаполненной композиции, содержащей этиловый спирт, этилсиликат, воду, поливинилбутираль и ортофосфорную кислоту, заключается в том, что в одной емкости растворяют в части этилового спирта поливинилбутираль, в другой емкости растворяют в остальном количестве этилового спирта ортофосфорную кислоту и воду, после чего раствор из второй емкости переливают в первую емкость, перемешивают и добавляют этилсиликат при следующем соотношении компонентов связующего, мас.%:

Этилсиликат - 11,97-12,16

Поливинилбутираль - 6,09-6,33

Ортофосфорная кислота (73%) - 0,2-0,3

Этиловый спирт - 73,9-76,5

Вода - Остальное

Для растворения поливинилбутираля берут 75-80% общего количества этилового спирта, а для растворения ортофосфорной кислоты остальные 20-25%.

При таком способе получения связующего создаются благоприятные условия для образования однородного состава, близкого к истинному раствору. При смешении двух спиртовых растворов обеспечивается высокая равномерность распределения воды и ортофосфорной кислоты по всему объему, исключается возможность образования микрообъемов с повышенным содержанием воды, способствующей ускорению реакции гидролиза. Когда на последней стадии вводят этилсиликат, реакция гидролиза протекает равномерно, получается прозрачный раствор, имеющий характеристики, близкие к истинному раствору. Такое связующее имеет срок хранения в течение 12 месяцев, а жизнестойкость композиции достигает 23 часов в сравнении с 6-8 часами у известных составов. Выход некондиционного продукта не превышает 0,5-1,0%.

Заявляемая антикоррозионная композиция и способ получения ее основы-связующего связаны между собой единым изобретательским замыслом, т.к. обеспечивают достижение одного и того же технического результата, т.е. приводят к достижению поставленной технической задачи.

Заявляемое изобретение иллюстрируется следующими примерами конкретного выполнения.

Активное начало композиции, в качестве которого используют высокодисперсный цинковый порошок, полученный газофазным методом путем испарения металлического цинка и последующей конденсации его паров в атмосфере азота, в количестве от 10 до 90 мас.% со следующим гранулометрическим составом: частиц с размером менее 4 мкм не более 15%, от 4 до 10 мкм не менее 60%, от 10 до 20 не более 15%, от 20 мкм не более 10% берут и смешивают с предварительно полученным связующим (основой) до получения однородной суспензии.

Связующее (основу) готовят путем растворения поливинилбутираля в этиловом спирте (75-80% от общего его количества) в одной емкости, в другой емкости растворяют в остальном количестве спирта ортофосфорную кислоту и воду, после чего переливают в первую емкость раствор из второй емкости, перемешивают и добавляют этилсиликат. Для приготовления связующего используют этилсиликат, спирт этиловый технический и ортофосфорную кислоту в виде 73%-ного водного раствора при следующем соотношении компонентов, мас.%:

Этилсиликат - 11,97-12,16

Поливинилбутираль - 6,09-6,33

Ортофосфорная кислота (73%) - 0,2-0,3

Этиловый спирт - 73,9-76,5

Вода - Остальное

Антикоррозионную обработку стандартного стального образца размером 150х100х2 мм проводили путем пневматического распыления заявляемой композиции на предварительно подготовленную поверхность. Слой нанесенной композиции сушили в естественных условиях в течение 20-30 мин.

В таблицах 2-5 приведены экспериментальные данные.

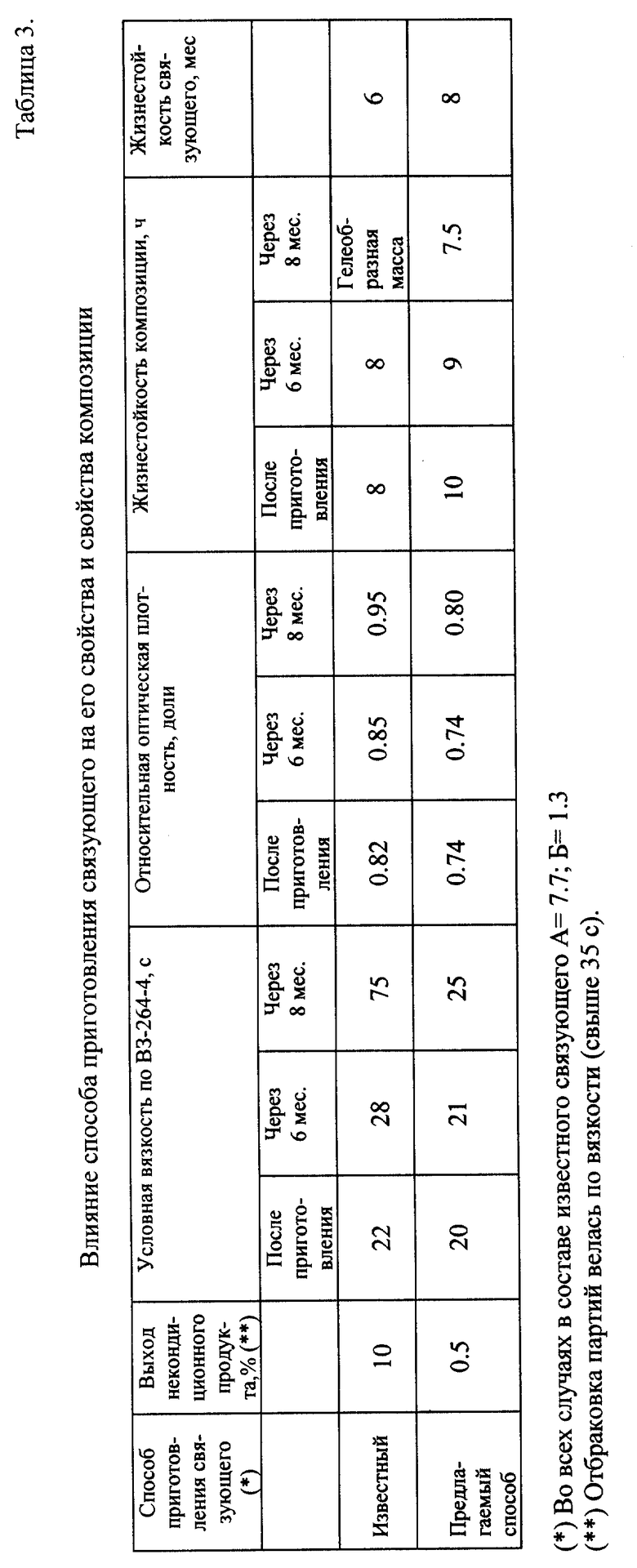

Табл. 2а, табл. 2б и табл. 3 показывают влияние соотношения компонентов композиции, а также способа приготовления связующего на основные физико-химические и технические характеристики (вязкость, оптическую плотность, жизнестойкость) связующего и композиции.

Изменение соотношений спирт/вода (А) и этилсиликат/вода (Б) в связующем (табл. 2а) позволяет снизить вязкость связующего, повысить срок его хранения с 6-7 месяцев (прототип) до 12 месяцев и более чем втрое увеличить жизнестойкость композиции (с 6 до 23 часов). Это означает, что композиция может приготавливаться не каждую смену, а один раз в сутки, что дает значительную экономию производственных затрат.

Еще больше проявляется преимущество заявляемого решения при сопоставлении показателей, полученных через 12 месяцев после приготовления связующего. Связующее, полученное по известному способу, превратилось в гель и стало непригодно к использованию, тогда как связующее по заявляемому решению сохранило необходимые технологические свойства, и композиция на его основе обладает достаточно высокой жизнестойкостью - до 12 часов.

Как показывают данные табл. 3, предлагаемый способ приготовления связующего обеспечивает повышение выхода кондиционного продукта и повышение жизнестойкости связующего и композиции даже при приготовлении состава связующего, соответствующего прототипу.

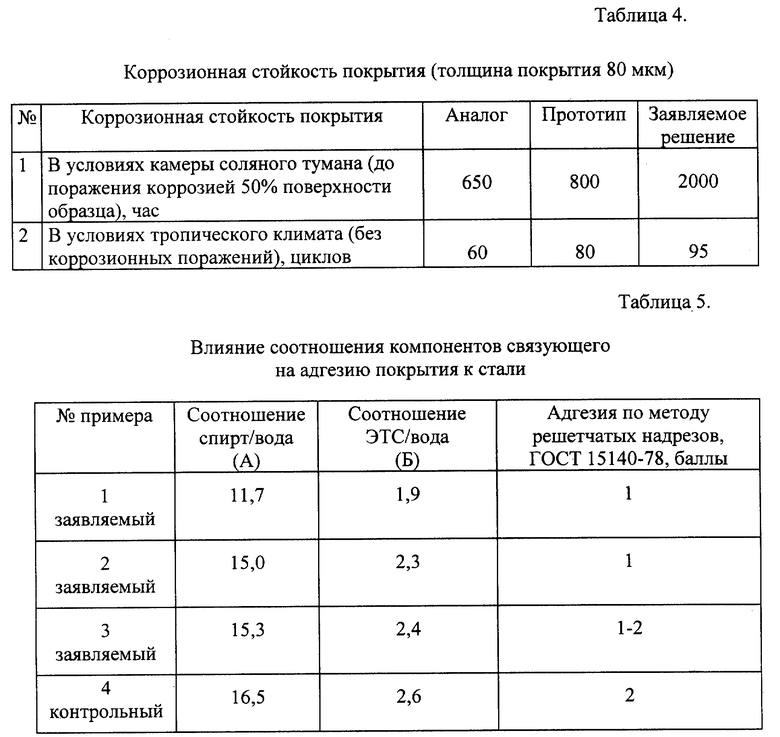

Приведенные данные подтверждают эффективность предлагаемого изобретения. Коррозионная стойкость покрытия (табл. 4) по предполагаемому изобретению достигает 2000 часов в условиях камеры соляного тумана, тогда как в известных решениях она не превосходит 800 часов. В условиях тропического климата предлагаемое покрытие выдерживает более 95 циклов без коррозионных поражений, а известные покрытия - не более 80 циклов.

Предлагаемое соотношение компонентов связующего обеспечивает высокую адгезию покрытия к стали (табл. 5), что является необходимым условием предотвращения подслойной коррозии. Как показывают приведенные данные, при значениях А, превышающих 15,3, и Б, превышающих 2,4, адгезия ухудшается (превышает 1 балл). Причиной является снижение пленкообразующей способности композиции. Вследствие преобладания процессов гидролиза и неразвитости процессов конденсации в связующем практически не образуются золи поликремниевой кислоты, хорошо адсорбирующиеся на поверхности стали и обусловливающие величину адгезии.

Таким образом, изменение соотношения компонентов основы-связующего в сторону снижения доли воды и повышения доли спирта в сочетании с оптимальным гранулометрическим составом порошка цинка, при усовершенствовании способа приготовления связующего, заключающемся в раздельном растворении компонентов в этиловом спирте и последующим смешением полученных спиртовых растворов, обеспечивают достижение нового технического результата - повышение антикоррозионной стойкости покрытия и улучшение технологических характеристик связующего и композиции. Использование предлагаемого нами изобретения обеспечивает повышение коррозионной стойкости цинкнаполненного покрытия до 2000 часов в условиях камеры соляного тумана, повышение жизнестойкости связующего с 8 до 12 месяцев и жизнестойкости композиции до 24 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИОННАЯ ШПАТЛЕВКА | 2000 |

|

RU2186811C2 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2177019C2 |

| СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 2005 |

|

RU2294475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2379321C2 |

| АНТИКОРРОЗИОННАЯ ШПАТЛЕВКА ДЛЯ ГРУБЫХ ДЕФЕКТОВ | 2000 |

|

RU2188219C2 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ И СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2148603C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ЦИНКОВЫХ ПОКРЫТИЙ | 1998 |

|

RU2148678C1 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННОГО И ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 1995 |

|

RU2106378C1 |

| ПОКРЫВНОЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛА ОТ КОРРОЗИИ | 2008 |

|

RU2378304C1 |

Описывается антикоррозионная композиция, содержащая в качестве активного начала порошок цинка с размером частиц от 4 до 20 мкм и основу - связующее, содержащую этилсиликат, этиловый спирт, поливинилбутираль, ортофосфорную кислоту и воду, и способ приготовления связующего по следующей схеме: в одной емкости растворяют поливинилбутираль в части этилового спирта, в другой емкости смешивают ортофосфорную кислоту и воду с оставшимся количеством этилового спирта, после чего раствор из второй емкости переливают в первую при перемешивании и вводят этилсиликат. Техническим результатом является повышение антикоррозионной стойкости покрытия (до 2000 ч) и улучшение технологических свойств композиции (жизнестойкость связующего до 12 мес, а жизнестойкость свежеприготовленной композиции до 24 ч). 2 с. и 1 з.п. ф-лы, 6 табл.

Этилсиликат - 11,97 - 12,16

Поливинилбутираль - 6,09 - 6,33

Ортофосфорная кислота (73%) - 0,2 - 0,3

Этиловый спирт - 73,9 - 76,5

Вода - Остальное

2. Способ приготовления связующего для антикоррозионной цинконаполненной композиции, включающий смешение этилсиликата, поливинилбутираля, ортофосфорной кислоты, этилового спирта и воды, отличающийся тем, что в одной емкости растворяют поливинилбутираль в части этилового спирта, в другой емкости смешивают ортофосфорную кислоту и воду с оставшимся количеством этилового спирта, после чего раствор из второй емкости переливают в первую емкость при перемешивании и вводят этилсиликат при следующем соотношении компонентов, мас.%:

Этилсиликат - 11,97 - 12,16

Поливинилбутираль - 6,09 - 6,33

Ортофосфорная кислота (73%) - 0,2 - 0,3

Этиловый спирт - 73,9 - 76,5

Вода - Остальное

3. Способ по п.2, отличающийся тем, что для растворения поливинилбутираля берут этиловый спирт в количестве 75 - 80 мас.% от его общего количества.

| RU 1678036 C, 20.11.1997 | |||

| US 3649307 A, 14.03.1972 | |||

| US 4290811 A, 22.09.1981 | |||

| US 3849141 A, 19.11.1974. |

Авторы

Даты

2000-05-10—Публикация

1999-05-17—Подача