Изобретение относится к цветной металлургии и может быть применено для управления процессами получения алюминия электролитическим способом.

Согласно этому способу оксид алюминия (глинозем) растворяют при высокой температуре в электролите, состоящем из криолита и других фтористых солей. Разложение растворенного оксида алюминия осуществляется в электролизерах под воздействием постоянного тока, проходящего через электролит. Чистый алюминий выделяется на катоде, а кислород окисляет угольный анод, который сгорает.

Стечением времени количество глинозема в электролите уменьшается. При снижении концентрации глинозема до 0,5 - 1,5% возникает анодный эффект - особый режим работы электролизера, сопровождающийся низкими технико-экономическими показателями.

Новые порции глинозема вносятся в расплав периодически (при обработке электролизера) либо практически непрерывно (механизмами подачи глинозема точечного типа - механизмами АПГ). Во всех случаях процесс подачи глинозема заключается в пробивке замерзшей корки на поверхности электролита и подсыпке очередной порции глинозема.

Обработка электролизера осуществляется 1-4 раза в сутки, при этом специальными машинами проламывают корку электролита вдоль одной из сторон электролизера и засыпают большую порцию глинозема. Подача глинозема механизмами АПГ осуществляется практически непрерывно, небольшими порциями в нескольких точках электролизера.

Известные способы управления процессом электролизера состоят в стабилизации величины межполюсного расстояния - МПР (расстояния между подошвой угольного анода и поверхностью жидкого катодного алюминия) вертикальными перемещениями рамы, на которой закреплен анодный массив [1]. Однако эти способы не получили распространения в промышленной практике в связи с трудностью определения действительной величины МПР.

Известны способы управления процессом электролиза, которые состоят в стабилизации параметров, легко измеряемых и косвенно зависящих от МПР, например, рабочего напряжения электролизера [2] или комплексного параметра - "приведенного" напряжения [3, с. 421-423].

Недостатками указанных способов является низкое качество стабилизации величины МПР, поскольку косвенные показатели зависят не только от МПР, но и от изменения состава электролита.

Известны способы стабилизации состава электролита, включающие управление подачей глинозема в электролизер [3, с. 445-446]. Эти способы заключаются в соблюдении определенного графика включения и выключения коркопробивающих и дозирующих устройств для подачи глинозема. Однако эти способы не учитывают реальный режим расходования глинозема из электролита. В результате состав электролита резко меняется, что ухудшает технико-экономические показатели процесса.

Известен способ автоматического регулирования алюминиевого электролизера [4] , согласно которому измеряют напряжение электролизера, ток серии, рассчитывают "приведенное" напряжение электролизера и скорость его изменения, концентрацию глинозема в электролите и стабилизируют "приведенное" напряжение в заданных пределах перемещением анода и изменением скорости загружаемого в электролизер глинозема, чередуя режимы избыточного (частого) и недостаточного (редкого) питания. При этом режимы питания изменяют в зависимости от изменения приведенного напряжения, включая тот или иной режим на определенное время или полностью прекращая питание электролизера глиноземом.

Недостатком указанного способа является низкое качество стабилизации теплоэнергетического и электрохимического режимов процесса, поскольку и изменение МПР, и изменение подачи глинозема осуществляют практически только по изменению "приведенного" напряжения электролизера.

В качестве прототипа принят способ управления процессом электролитического получения алюминия [5]. В соответствии с прототипом измеряют напряжение на электролизере и силу тока, определяют сопротивление электролизера и содержание глинозема в электролите и изменяют положение анодного массива в зависимости от изменения сопротивления электролизера, а скорость подачи глинозема в электролит - в зависимости от изменения его концентрации в расплаве. Концентрацию глинозема определяют по математической модели с учетом изменения тока серии и подачи глинозема механизмами АПГ и корректируют модель при анодном эффекте в случае, если расчетное значение концентрации глинозема в этот момент не находится в пределах 0,8 - 1,5%.

Недостатком прототипа является невысокая точность определения концентрации глинозема, особенно в условиях, когда технология проведения процесса электролиза предусматривает периодическую обработку корки. В эти периоды в электролизер попадает неучитываемое количество глинозема (частично - непосредственно в расплав, частично - на корку электролита), которое является сильным возмущением для принятого способа определения концентрации. Кроме того, известный способ не учитывает изменения температуры электролита, влияющие на скорость поступления глинозема в расплав за счет подплавления корки электролита.

В результате фактические колебания концентрации глинозема в электролите становятся недопустимо большими, что приводит к повышенной частоте анодных эффектов и повышенной частоте включения двигателей, перемещающих анодный массив. Все это приводит к увеличению количества и тяжести технологических нарушений, снижению технико-экономических показателей работы электролизеров: повышению удельного расхода электроэнергии, снижению производительности электролизера и повышению трудозатрат на ликвидацию технологических нарушений.

Предлагаемый способ управления алюминиевыми электролизерами свободен от вышеперечисленных недостатков.

Технической задачей предлагаемого способа является сокращение расхода электроэнергии, повышение производительности электролизера и снижение трудозатрат на его обслуживание за счет оптимизации теплоэнергетического и электрохимического режимов процесса.

Поставленная задача достигается тем, что в известном способе управления алюминиевыми электролизерами, включающем периодическую обработку корки электролита, измерение напряжения на электролизере и тока серии, расчет сопротивления электролита в междуполюсном пространстве, его среднего значения и концентрации глинозема в электролите по математической модели и изменение скорости подачи глинозема в электролизер в зависимости от отклонения расчетной концентрации глинозема от ее заданного значения, математическую модель для расчета концентрации глинозема корректируют в моменты обработки корки электролита, а в промежутках между обработками измеряют температуру электролита и дополнительно корректируют математическую модель по результатам измерения.

Измерение температуры электролита позволяет более точно оценить концентрацию глинозема по математической модели. Например, математическая модель для оценки концентрации может быть представлена в виде: ,

,

где

C(i), C(i-1) - периодически определяемая оценка концентрации глинозема в электролите на i-ом и (i-1) шагах;

I - значение тока серии;

Δt - периодичность оценки концентрации;

F - частота работы дозирующих устройств;

T - температура электролита;

To - номинальное значение температуры электролита;

ΔC - корректирующая добавка в оценке концентрации глинозема;

K1-K3 - коэффициенты пропорциональности (зависят от геометрических размеров электролизера и конструкции устройств АПГ).

При изменении температуры электролита изменяется скорость подплавления застывшей корки и, следовательно, скорость поступления глинозема в расплав, что влияет на концентрацию глинозема. Чем выше температура, тем больше скорость поступления глинозема из корки и наоборот. Управление механизмами АПГ по более точной оценке концентрации позволяет своевременно изменять скорость подачи глинозема в электролизер с учетом реального темпа его растворения. Это приводит к более точной стабилизации состава электролита и электрохимического режима процесса, снижению количества и тяжести технологических нарушений, снижению трудозатрат и повышению производительности электролизера.

Корректировка математической модели в момент обработки корки электролита позволяет повысить точность оценки концентрации глинозема. Это связано с тем, что при обработке электролизера и подсыпке глинозема некоторая часть его поступает непосредственно в электролит и практически мгновенно растворяется в нем, скачкообразно увеличивая фактическую концентрацию глинозема.

Величина C зависит от мощности электролизера, его конструкции (массы электролита) и частоты обработок (чем реже обработки, тем большее количество глинозема поступает при каждой обработке) и колеблется в пределах 0,5 - 2,0%.

Своевременное внесение корректирующей добавки также позволяет увеличить точность стабилизации состава электролита, технологического режима процесса и приводит к снижению расхода электроэнергии.

По одному из вариантов способа момент обработки корки электролита определяют по превышению значения средней скорости изменения сопротивления электролита в междуполюсном пространстве на интервале 3 - 5 мин заданного по технологии значения при отсутствии перемещения анода.

Средняя скорость изменения сопротивления электролита на указанном интервале времени (при отсутствии в этот период перемещений анода) зависит только от изменения состава электролита, в основном, от содержания в нем глинозема. При обработке корки электролита и поступлении в расплав единовременно большей порции глинозема состав и сопротивление электролита существенно меняются. При этом скорость изменения сопротивления (напряжения) электролизера может составлять 10 - 30 мВ/мин.

Превышение этой скоростью заданного по технологии значения, например 30 мВ, свидетельствуют, что на интервале ее измерения произошла обработка корки электролита.

Указанный способ позволяет точно определить момент фактической обработки корки электролита и своевременно внести корректирующую поправку в оценку концентрации глинозема.

По одному из вариантов способа ток серии усредняют и расчет концентрации глинозема производят с периодом 5 - 10 мин с учетом среднего значения тока серии на этом интервале времени.

Усреднение тока серии позволяет "отстроиться" от влияния анодных эффектов на соседних электролизерах, получить усредненное значение оценки концентрации и более точно изменять скорость подачи глинозема в электролит. Оценивание концентрации на интервале 5 - 10 мин также позволяет снизить погрешность вычислений и получить более точное значение оценки.

При периодичности оценки менее 5 мин изменение концентрации незначительно и становится сравнимым с погрешностью расчета. При периодичности оценки более 10 мин ухудшаются условия управления концентрацией глинозема - управляющие изменения частоты работы дозирующих устройств подачи глинозема становятся более резкими.

Отличительные особенности предлагаемого способа позволяют плавно управлять подачей глинозема и поддерживать в электролите оптимальную концентрацию глинозема (2,0 - 4,5%), не опасаясь осаждения глинозема на дно электролизера при высоких концентрациях и увеличения частоты анодных эффектов - при низких. При этом удается избежать непроизводительного расхода электроэнергии, уменьшения выхода по току, снижения производительности.

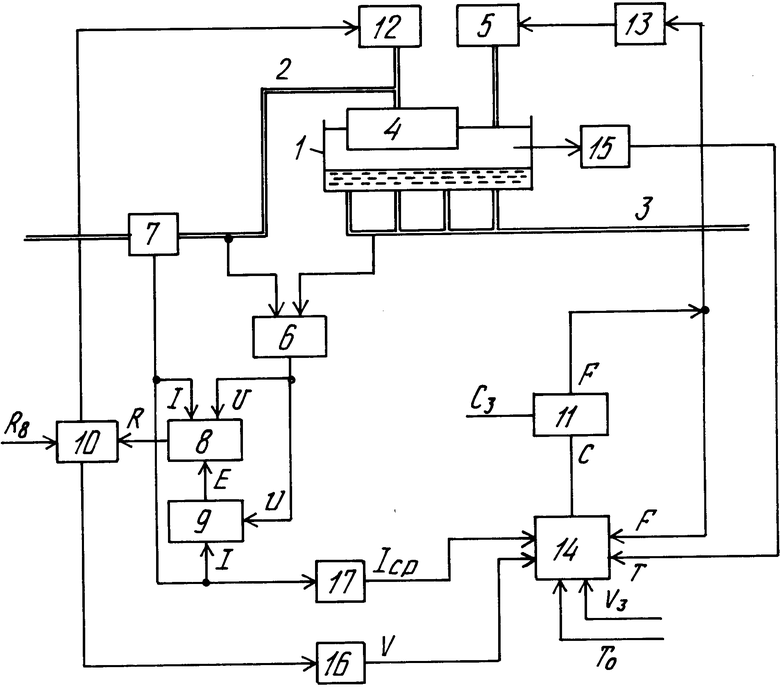

Система управления, реализующая предлагаемый способ, представлена на чертеже.

Электролизер 1 подключен к анодной 2 и катодной 3 ошиновке, снабжен угольным анодом 4 и устройством АПГ для порционной подачи глинозема 5. Величина единовременно подаваемой дозы глинозема постоянна, а частота подачи порций меняется.

Напряжение электролизера U измеряется измерителем 6, ток серии I - измерителем 7. В качестве измерителя напряжения используется, например, нормирующий преобразователь типа E-846, в качестве измерителя тока - шунты с нормирующим преобразователем типа E-826.

Выход измерителя тока 7 соединен с одним из входов вычислительного блока 8, в котором производится вычисление электрического сопротивления электролизера R по формуле:

R=(U-E)/I,

где

E - величина обратной ЭДС.

Два других входа блока 8 соединены с блоками 6 и 9. В блоке 9 осуществляется определение величины E, например, обработкой методом наименьших квадратов массива одновременно измеряемых пар значений напряжения и тока, взятых на определенном интервале времени.

Блоки 10 и 11 являются регуляторами.

В регуляторе 10, на который подключен выход блока 8, происходит сравнение измеренной величины сопротивления электролизера R с заданным по технологии значением R3 и определение необходимой величины перемещения анодного массива 4 с помощью двигателя 12 для стабилизации сопротивления (например, по ПИД-закону).

В регуляторе 11 производится определение необходимой частоты F работы механизмов АПГ в зависимости от отклонения оценки концентрации глинозема C от заданного значения C3 (например, по релейному закону). Изменение частоты осуществляется с помощью реле времени 13, например, типа РВ, выход которого соединен с входом механизмов устройства АПГ. Вход реле времени 13 соединен с выходом регулятора 11.

Вычисление концентрации глинозема осуществляется блоком 14, выход которого соединен с регулятором 11, а входы с измерителями напряжения, тока и выходом блока 11. Еще один вход блока 14 соединен с измерителем температуры электролита 15, например, термопарой.

Вычисление концентрации глинозема осуществляется циклически по формуле: .

.

По одному из вариантов способа между выходом блока 8 и входом блока 14 установлен блок вычисления скорости изменения сопротивления 16:

V = ΔR/Δt. .

Еще по одному из вариантов способа между выходом измерителя 7 и входом блока 14 установлен блок 17, производящий усреднение тока серии на заданном интервале времени: .

.

Все вычислительные блоки (8 - 17) могут быть реализованы в программируемом микроконтроллере (например, типа Simatic S5-115U фирмы SIEMENS, Германия), имеющем аналоговые входы для приема сигналов тока, напряжения, температуры и дискретные выходы для управления механизмами перемещения анода и изменения частоты работы дозирующих устройств.

Пример 1. Работа по способу-прототипу. Получение алюминия производят в электролизерах типа C-175M с предварительно обожженными анодами на силу тока 175 кА. Обработка электролизера осуществляется 1 раз в смену с подсыпкой 200 кГ глинозема. Остальной глинозем подается через 4 механизма АПГ, которые работают со средней частотой 1 раз в 6 мин (F=0,17 раза в мин). Измеренные значения тока и напряжения составляют:

U=4,1 В

I=170 кА

По массиву измеренных за 20 мин значений тока и напряжения методом наименьших квадратов было определено значение обратной ЭДС

E=1,5 В

Сопротивление электролизера составляет

R=(4,1-1,5)/170=15,3 мкОм.

Концентрация глинозема в предыдущем цикле расчета составляла 2,7%.

В следующем цикле измерения (через 5 мин):

E=1,55 В

U=4,05 В

I=170 кА

R=14,7 мкОм

Концентрация глинозема равна:

C=K1 •170•5+K2•0,17•5=2,715%

K1=1•10-4%/мин/кА

K2=0,12%/мин

В этом случае изменения частоты работы механизмов АПГ не производится.

Технологические результаты работы электролизера по способу-прототипу в течение 10 сут:

изменение температуры электролита 955-978oC;

изменение концентрации глинозема (химанализ) 0,5 - 8,0%;

расход электроэнергии 1700 кВт•ч/т;

частота анодных эффектов 2,7 в сут на электролизер;

отмечено 2 случая расстройства технологии, каждый по 6 ч.

Пример 2. Работа по предлагаемому способу. Процесс проводят в тех же электролизерах и при тех же условиях, что в примере 1.

В первом цикле работы:

U = 4,1 В

I = 170 кА

E = 1,5 В

R = 15,3 мкОм

C = 2,7%

To = 950o

В следующем цикле работы (через 6 мин) проведена обработка электролизера:

U = 4,05 В

I = 170 кА

E = 1,55 В

R = 14,7 мкОм

T = 958o

C = 2,7 - K1•170•6 + K2•0,17•6 + K3•(958-950)•6 + C = 4,698%

K3 = 1•10%/мин/град

C = 2,06%

При заданном значении концентрации глинозема (2,7%) произойдет изменение частоты работы механизмов АПГ - переход на редкую частоту срабатываний (1 раз в 10 мин).

Технологические результаты работы электролизера по предлагаемому способу в течение 10 сут:

изменение температуры электролита 955 - 970o;

изменение концентрации глинозема 0,8 - 6,0%;

расход электроэнергии 16500 кВт•ч/т;

частота анодных эффектов 1,3 в сут на электролизер;

расстройств технологического процесса не отмечалось.

Пример 3. Работа по предлагаемому способу. Процесс проводит в тех же условиях, что в примере 2.

Определяют скорость изменения сопротивления:

V = (14,7 - 15,3)/6 = -0,1 мкОм/мин

V3 = -0,1 мкОм/мин

Выполняется условие фиксации момента обработки электролизера. Это учитывается при расчете концентрации и изменении частоты работы механизмов АПГ.

Технологические результаты работы за 10 суток:

изменение температуры электролита 955 - 968o;

изменение концентрации глинозема 1,0 - 4,5%;

расход электроэнергии 16400 кВт•ч/т;

частота анодных эффектов 1,3 в сут на электролизер;

расстройств технологического процесса не отмечалось.

Пример 4. Работа по предлагаемому способу. Процесс проводят в тех же условиях, что в примере 3.

Цикл расчета концентрации установили 1 раз в 10 мин, за это же время усредняли ток серии.

Технологические результаты работы:

изменение температуры электролита 955 - 967o;

изменение концентрации глинозема 1,0 - 4,2%;

расход электроэнергии 16300 кВт•ч/т;

частота анодных эффектов 1,2 в сут на электролизер;

расстройств технологического процесса не отмечалось.

При установке цикла расчета 1 раз в 20 мин при всех остальных одинаковых условиях получили:

изменение концентрации глинозема 1,0 - 4,8 %;

частота анодных эффектов 1,4 в сут на электролизер.

При установке цикла расчета 1 раз в 3 мин получили:

изменение концентрации глинозема 0,9 - 4,7%;

частота анодных эффектов 1,4 в сут на электролизер.

Изобретение относится к управлению алюминиевыми электролизерами. Способ управления согласно изобретению включает периодическую обработку корки электролита, измерение напряжения на электролизере и тока серии, расчет сопротивления электролита в междуполюсном пространстве, его среднего значения и концентрации глинозема в электролите по математической модели и изменение скорости подачи глинозема в электролизер в зависимости от отклонения расчетного значения концентрации от заданного значения, при этом математическую модель корректируют в моменты обработки корки электролита, в промежутках между обработками измеряют температуру электролита и дополнительно корректируют математическую модель по результатам измерения. Момент обработки корки определяют по превышению значения средней скорости изменения сопротивления на интервале 3 - 5 мин заданного по технологии значения при отсутствии перемещения анода. Ток серии усредняют и расчет концентрации глинозема производят с периодом 5 - 10 мин с учетом среднего значения тока серии на этом интервале времени. 2 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 771195, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электролиз алюминия, под ред | |||

| Г.В.Форсблома, М.: Металлургия, 1967, с.70 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Основы металлургии, под ред | |||

| И.А.Стриго и др | |||

| М.: Металлургия, 1973, т.6, с.421-423, 445-446 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 1724713, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| RU, патент, 2023058, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-03-10—Публикация

1996-11-06—Подача