Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом в криолитглиноземных расплавах.

Известно "Устройство для загрузки оксида алюминия в электролизер с анодом Седерберга" по патенту СССР 1709916, согласно которому анодный кожух выполнен с несколькими полукруглыми выемками, в которых установлены питатели глинозема (пробойник и дозаторы). Основным недостатком этого "Устройства" является то, что оно может использоваться при строительстве новых электролизеров с новыми анодными кожухами, в которых выполнены требуемые для установки питателей выемки, или при капитальном ремонте электролизеров с соответствующим изменением конструкции анодного кожуха.

Переоборудование электролизеров при капитальном ремонте может быть осуществлено в течение только очень длительного времени, так как из 100 электролизеров в корпусе электролиза на ремонт выходят ежегодно около 20 электролизеров.

Другим недостатком является то, что в анодном кожухе с указанными выемками не исключается возможность заклинивания угольного анода в кожухе в процессе эксплуатации из-за подергивания кожуха, а в случае такого заклинивания неизбежным становится досрочное (аварийное) отключение электролизера и вывод его на капитальный ремонт.

Известен электролизер с самообжигающимся анодом с боковым токоподводом по патенту ФРГ N 1136121 от 1963, согласно которому анод разделен на две части, в пространстве между которыми находится устройство для пробивки корки, состоящее из одной или двух балок с зубилами, передвигающихся в вертикальном направлении от пневмо- или гидропривода. В это же пространство подается глинозем.

Эта конструкция разработана применительно к электролизерам с боковым токоподводом, которые в настоящее время не строятся.

Применить эту конструкцию в электролизерах с верхним токоподводом также не представляется возможным, так как средняя зона оказывается открытой и не позволяет собрать выделяющиеся газы и направить их в горелки для дожигания, как это происходит в существующих электролизерах, оборудованных системой колокольного газоотсоса с горелками.

Кроме этого, электролизеры с верхним токоподводом имеют принципиально другую конструкцию.

Известен электролизер с самообжигающимся электродом (анодом) с верхним токоподводом по патенту России RU 2121014, принятый за прототип.

Согласно формуле изобретения и приведенным чертежам, в этом электролизере анод разделен на две секции с образованием двух кожухов анода, которые расположены параллельно и близко друг к другу, при этом между секциями кожухов размещена съемная крышка. Кроме того, в электролизере предполагается применение неподвижного анодного кожуха, системы охлаждения стенок кожухов с помощью труб или вентиляторов и т.д.

К основным недостаткам данного электролизера необходимо отнести следующее:

- стенки анодных кожухов (их обечайки), обращенные к продольной оси электролизера, не соединены между собой и не имеют силовых элементов (поясов и ребер жесткости), и это позволяет только теоретически установить кожуха на минимальном расстоянии друг от друга.

В реальном электролизере так поступить невозможно, потому что все стенки кожуха в процессе работы в равной степени подвержены температурным деформациям и воздействию распирающих нагрузок от угольного анода и др. механическим нагрузкам.

Исходя из этих соображений в представленном электролизере минимальное расстояние между двумя угольными анодами в средней зоне должно быть не менее 280-300 мм, а с учетом того, что между кожухами необходимо установить питатели глинозема с электроизоляцией, это расстояние возрастает до 400 мм и более. Для реального электролизера это недопустимо, т.к. имеет место значительная потеря площади анодного массива в наиболее благоприятной средней зоне, а увеличение ширины анодного массива за счет уменьшения расстояния между анодом и стенкой катода по боковым сторонам электролизера (по периферии) не будет равноценной компенсацией и приведет к снижению показателей работы электролизера.

Применение легкой съемной крышки между анодными кожухами в средней зоне неприемлемо, так как в этой зоне не будет электролитной корки и, следовательно, крышка постоянно будет находиться под воздействием температуры открытого электролита. Кроме того, для подачи глинозема в ванну в крышке должны быть предусмотрены соответствующие отверстия для прохождения пробойников и подаваемого глинозема, но в то же время пространство под крышкой, являясь каналом для сбора и удаления газов, должно быть герметично, в противном случае будет происходить подсос воздуха и разбавление газов, что приведет к отказам в работе горелок для дожигания.

Применение различных систем для охлаждения стенок кожухов ведет к значительному усложнению всей конструкции электролизера и к большому расходу дорогостоящего осушенного сжатого воздуха, а всякое усложнение конструкции неизбежно сопровождается снижением коэффициента надежности агрегата в процессе его эксплуатации.

Техническим результатом изобретения является увеличение единичной мощности электролизера без увеличения его размеров, повышение надежности работы системы автоматизированного питания его глиноземом и устойчивая работа системы газоотсоса.

Технический результат достигается тем, что обечайки установлены в едином силовом каркасе и соединены между собой горизонтальными ребрами жесткости с установленными между ними вертикальными ребрами.

Кроме того, горизонтальные ребра жесткости выполнены в виде двух листов с отверстиями и между ними установлены гнезда для ввода пробойников и дозаторов устройства питания глиноземом, которое установлено на верхнем горизонтальном ребре жесткости.

Сущность изобретения поясняется чертежами, на которых изображены:

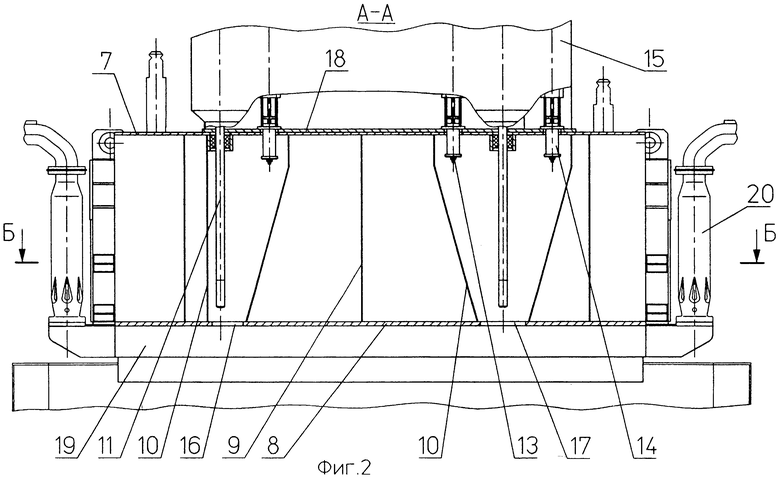

на фиг.1 - поперечный разрез анодного узла электролизера;

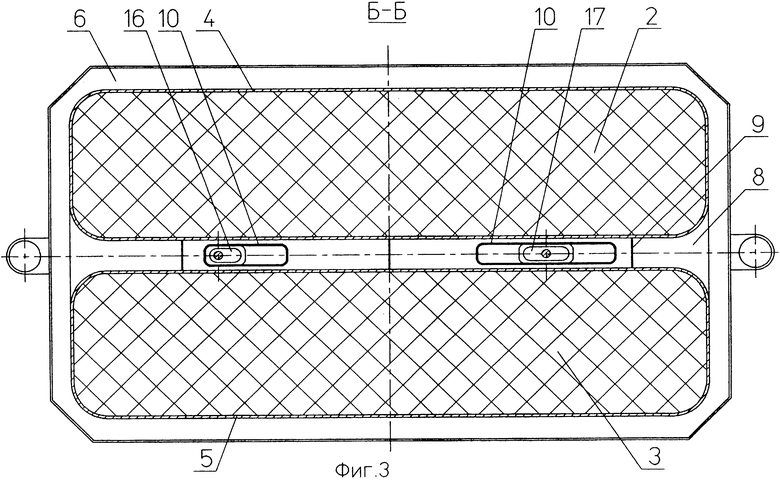

на фиг.2 - продольный разрез А-А на фиг.1 анодного узла;

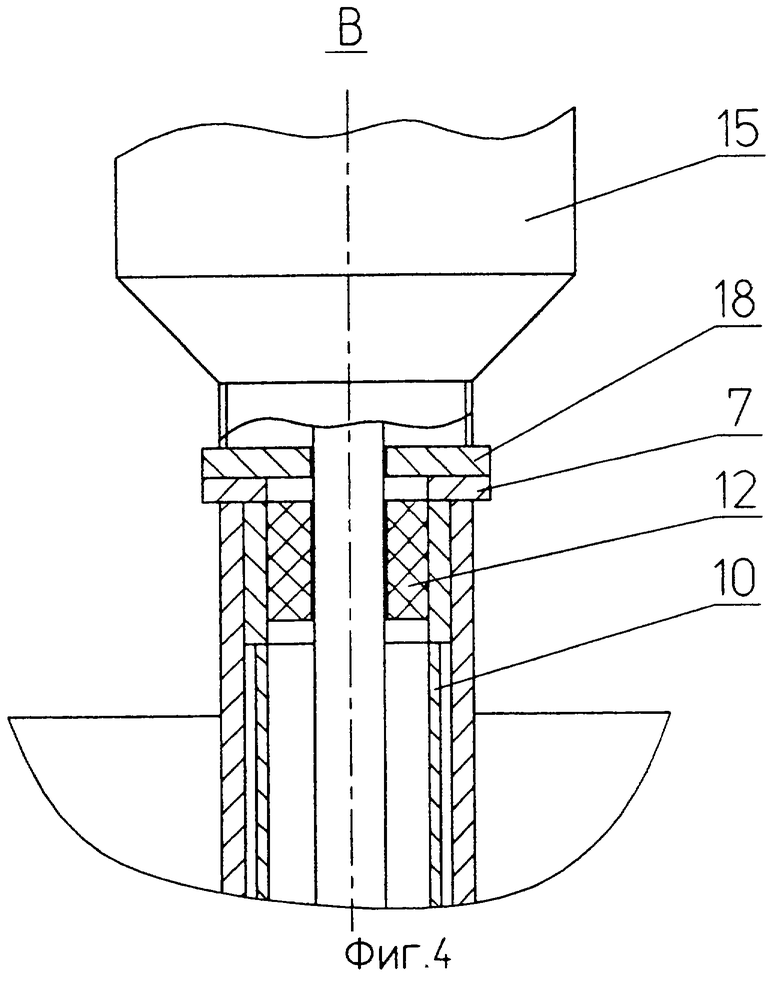

на фиг.3 - разрез Б-Б на фиг.2;

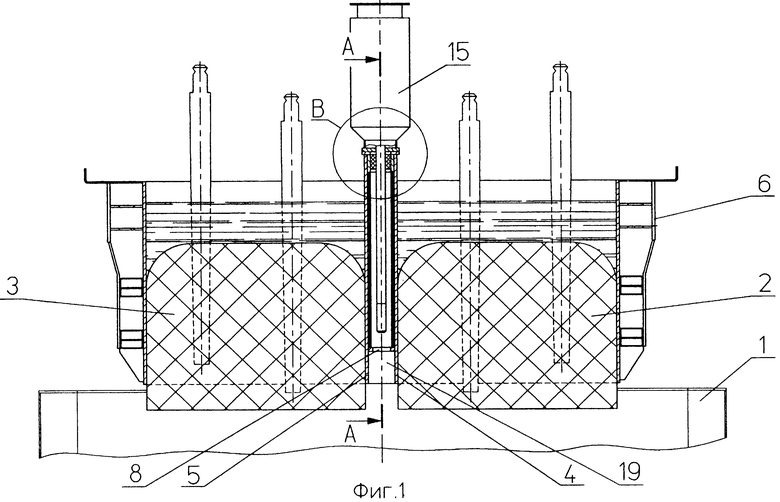

на фиг.4 - фрагмент В на фиг.2.

Электролизер состоит из катодного устройства 1, двух секций угольного анода 2 и 3, размещенных в стальных обечайках 4 и 5, которые, в свою очередь, установлены в едином силовом каркасе 6, воспринимающем в процессе работы все возникающие в анодном узле нагрузки (температурные, распирающие от угольных анодов, механические и пр.). Обечайки 4 и 5 соединены между собой в средней зоне по всей длине сваркой двумя горизонтальными ребрами жесткости 7 и 8 (верхнее и нижнее), между ними установлены вертикальные ребра 9, которые приварены сверху и снизу только к ребрам 7 и 8, но не приварены по вертикали к обечайкам 4 и 5, к которым они прилегают и только касаются их. Это связано с особенностями технологии сборки всего этого узла.

Между горизонтальными ребрами 7 и 8 в определенных местах установлены и приварены к ним гнезда 10 в виде замкнутого кожуха, во внутреннюю полость которого вводится пробойник 11 с узлом электроизоляции 12 и дозаторы 13 и 14 устройства 15 питания электролизера глиноземом и фторсолями. Для прохождения пробойников и дозаторов в полость гнезда 10 в верхнем ребре жесткости 7 предусмотрены соответствующие отверстия, а для прохождения пробойника 11 к электролиту и для подачи в ванну глинозема и фторсолей в нижнем ребре жесткости 8 предусмотрены отверстия 16 и 17. Устройство 15 питания глиноземом устанавливается и закрепляется своим фланцем 18 на верхнем ребре жесткости 7. Нижнее ребро жесткости 8, соединяющее обечайки 4 и 5, устанавливают на некоторой высоте от нижних кромок обечаек так, что под этим ребром над электролитом образуется некоторый свободный объем, образующий канал 19 для сбора и удаления газов, соединяющийся по торцам с горелками 20.

Объем канала 19, т.е. высота приварки нижнего ребра 8 относительно нижних кромок обечаек 4 и 5, определяется расчетным путем исходя из количества выделяющихся в процессе электролиза газов в зависимости от мощности электролизера.

Для того чтобы исключить обгорание нижних кромок обечаек 4 и 5 нижнего ребра жесткости 8, обращенных к электролиту, эти элементы изготавливаются из жаропрочной стали или могут покрываться защитными материалами.

Для описания работы предлагаемого электролизера рассмотрим по отдельности работу анодного кожуха, системы автоматизированного питания глиноземом (АПГ) точечного типа и систему сбора и удаления анодных газов.

Известно, что анодный кожух в процессе эксплуатации подвержен воздействию температурных нагрузок, распирающих нагрузок от угольного анода и различных механических воздействий, связанных с перетяжкой анодного кожуха из нижнего положения в верхнее и с технологическим обслуживанием электролизера.

Если характер воздействия температурных и механических нагрузок практически не зависит от конструкции анодного кожуха, то степень воздействия на кожух распирающих нагрузок от угольного анода максимально зависит от его конструкции и поперечных размеров. В предлагаемом электролизере угольный анод разделен на две части. Это значит, что и распирающие нагрузки (напряжения изгиба) снижаются в 2 раза, а нагрузки на внутренние стенки обечаек 4 и 5 от обоих анодов направлены навстречу друг другу. Поэтому горизонтальные ребра 7 и 8 и вертикальные ребра 9, являясь общими для обеих стенок, испытывают сжимающие нагрузки.

Следовательно, расстояние между внутренними стенками обечаек 4 и 5 может быть минимальным.

Конструктивно это расстояние выполняется достаточным для размещения пробойников 11 с узлами электроизоляции 12 и дозаторов 13 и 14 и составляет не более 220 мм. Охлаждение пространства между стенками осуществляется конструктивными мерами: вентиляционными отверстиями, теплоотводящими ребрами и т.п. без применения специальных устройств.

Устройство АПГ 15 с пробойниками и дозаторами установлено на верхнем горизонтальном ребре 7, в котором предусмотрены для этого соответствующие отверстия.

При установке АПГ эти отверстия закрываются фланцем 18 и, таким образом, герметизируют внутренние полости гнезд 10, куда вводятся пробойники и дозаторы, срабатывающие от пневмоцилиндров, расположенных в бункерах устройства АПГ.

При срабатывании пробойники 11 опускаются, проходят через отверстия 16 и 17 в нижнем ребре 8, через канал 19 сбора и удаления газов и разрушают электролитную корку, если она будет появляться в этой зоне. После этого срабатывают дозаторы 13 и 14 и подают порцию глинозема в полости гнезд 10, который через те же отверстия 16 и 17 попадает в электролизную ванну.

Необходимо отметить, что анодные газы, попадающие в полости 10 через отверстия 16 и 17, не могут выйти наружу и канал 19 для сбора и удаления газов остается загерметизированным.

В случае демонтажа устройства АПГ отверстия в верхнем ребре 7 для прохождения пробойников должны быть закрыты технологическими пробками.

Сбор и удаление анодных газов, выделяющихся в процессе эксплуатации, производится по каналу 19 к горелкам 20 на дожигание. Особенностью конструкции данного электролизера является отсутствие по периметру анодного кожуха колокольного газоотсоса. Вместо этого стенки кожуха в нижней части выполнены удлиненными и это позволяет полностью укрыть угольный анод по всему периметру электролитной коркой и глиноземом, исключив возможность его окисления наружным воздухом. Вместе с тем корка и глинозем создают значительное сопротивление для выхода анодных газов в атмосферу, поэтому они выходят в открытую среднюю зону в канал 19 и попадают в горелки 20. Так как канал 19 расположен между двумя угольными анодами и напрямую соединен с горелками, то в процессе эксплуатации электролизера он всегда остается герметичным и тем самым обеспечивается устойчивая работа горелок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2090658C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2001 |

|

RU2190042C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С БОКОВЫМ ПОДВОДОМ ТОКА | 1994 |

|

RU2075552C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С БОКОВЫМ ТОКОПОДВОДОМ | 1997 |

|

RU2116386C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2155825C2 |

| ЭЛЕКТРОЛИЗЕР С ОБОЖЖЕННЫМИ АНОДАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2001 |

|

RU2191852C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2119974C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1996 |

|

RU2106435C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2080419C1 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2190041C1 |

Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом в криолитглиноземных расплавах. Техническим результатом изобретения является повышение технико-экономических показателей работы электролизера, увеличение единичной мощности электролизера без увеличения его размеров и обеспечение надежности работы системы автоматизированного питания глиноземом в единстве с устойчивой работой системы газоотсоса. Это достигается тем, что обечайки разделенного на две секции угольного анода установлены в едином силовом каркасе и соединены между собой горизонтальными ребрами жесткости с установленными между ними вертикальными ребрами. Кроме того, горизонтальные ребра жесткости выполнены в виде двух листов с отверстиями и между ними установлены гнезда для ввода пробойников и дозаторов устройства питания глиноземом, которое установлено на верхнем горизонтальном ребре жесткости. 2 з.п. ф-лы, 4 ил.

| ЭЛЕКТРОЛИЗЕР С САМОСПЕКАЮЩИМСЯ ЭЛЕКТРОДОМ | 1995 |

|

RU2121014C1 |

| SU 1488365 A1, 23.06.1989 | |||

| US 4602990, 29.07.1986 | |||

| FR 1280816, 08.01.1962. | |||

Авторы

Даты

2003-02-10—Публикация

2001-05-07—Подача