Изобретение относится к химическому, а более конкретно мукомольному, крупяному, комбикормовому машиностроения.

Известна молотковая кормодробилка, включающая дробильную камеру с решетом терочного типа и ротор с шарнирно установленными пластинчатыми молотками, в ней рабочие грани молотка выполнены криволинейными с зубцами на концевой части.

Кроме того, решето имеет отверстия как на выступах, так и между ними, что значительно повышает сепарационную способность [1].

Недостатком конструкции молотковой дробилки является отсутствие возможности регулирования размеров частей измельчаемого материала.

Известно устройство для измельчения, содержащее корпус, внутри которого соосно друг другу смонтированы вертикальные валы с рабочими органами, имеющие возможность вращения от приводов, верхний рабочий орган выполнен в виде полой усеченной пирамиды с двусторонними съемными ножами, прикрепленными под острым углом к вертикальной оси, а нижний рабочий орган - из ряда расположенных одни над другим молоткодержателей с пластинчатыми молотками, длина которых в каждом ряду увеличивается сверху вниз [2].

Недостатком известного устройства является низкая эффективность процесса измельчения.

Предложенное техническое решение охарактеризовано следующей совокупностью существующих признаков.

Молотковая дробилка, содержащая вертикальный корпус, внутри которого на приводном валу установлен молоткодержатель с уменьшающимся вдоль оси вала молотками, загрузочное и разгрузочное окна, молоткодержатель выполнен в виде двух внешних, разнесенных по высоте, опорных дисков, установленных на приводном валу, и промежуточных опорных дисков, установленных на приводном валу и соединенных между собой и с внешними опорными дисками при помощи осей, на которых установлены молотки.

Молотки дробилки выполнены с зубцами по образующей круга, образованными многозаходной резьбой, а торцовые поверхности - с радиальной насечкой.

Корпус дробилки выполнен с отверстиями и снабжен регулируемыми перфорированными задвижками.

На внутренней поверхности корпуса дробилки нарезана многозаходная резьба.

Дробилка имеет входной и выходной патрубки, первый из которых снабжен верхним и нижним козырьками.

Долговечность, надежность, повышение производительности, регулирование, интенсификация обуславливают назначение предложенного технического решения.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

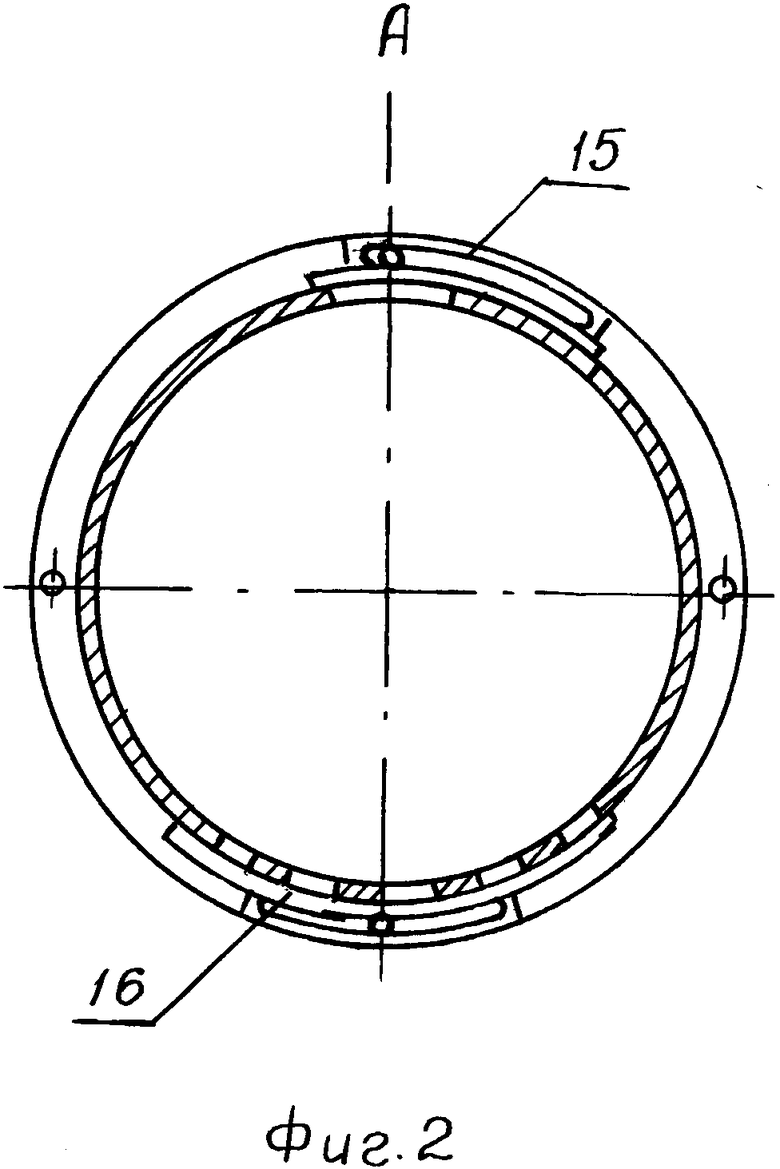

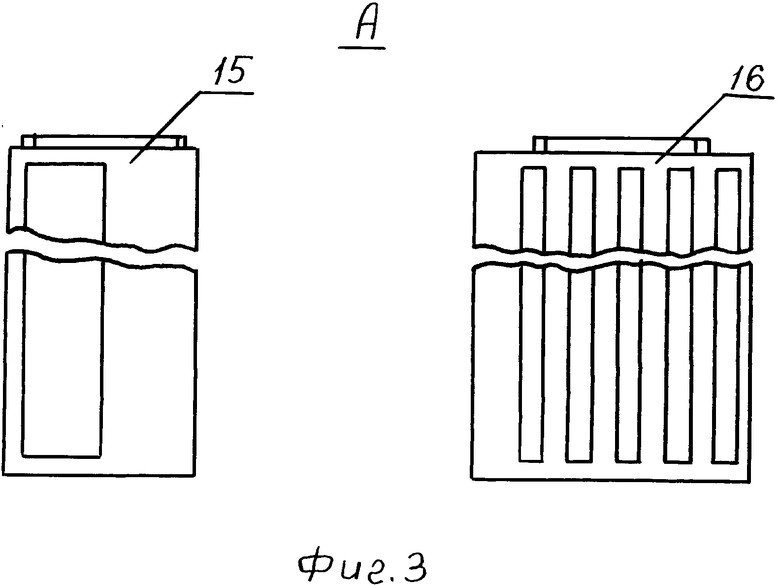

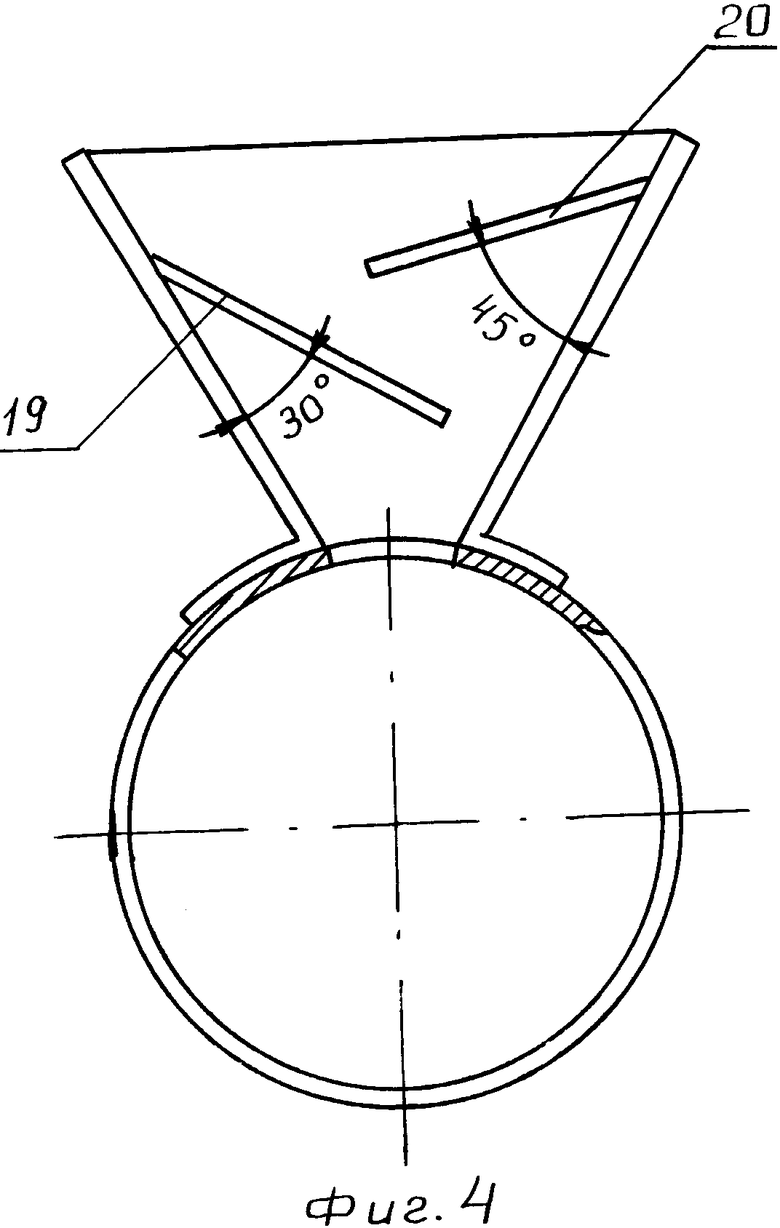

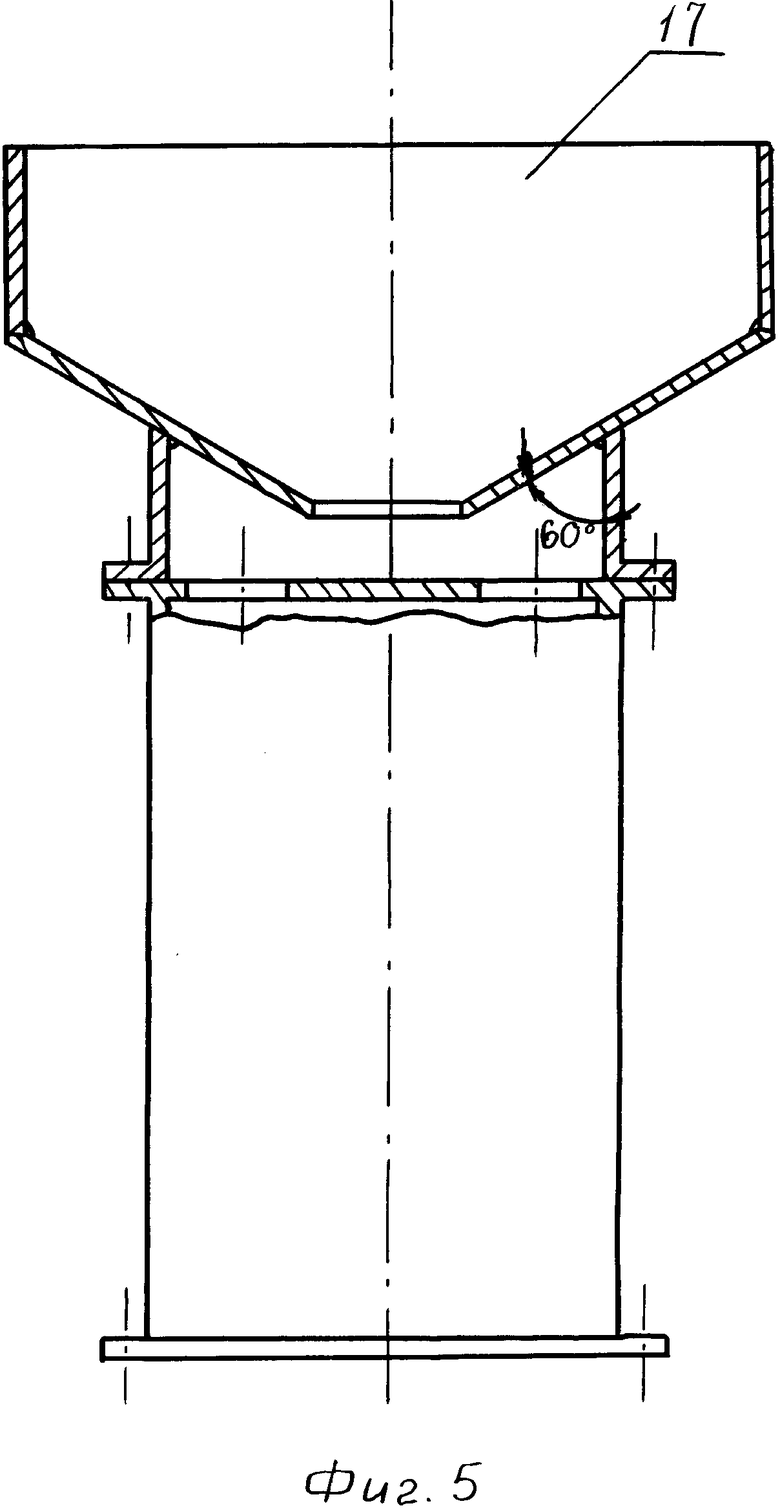

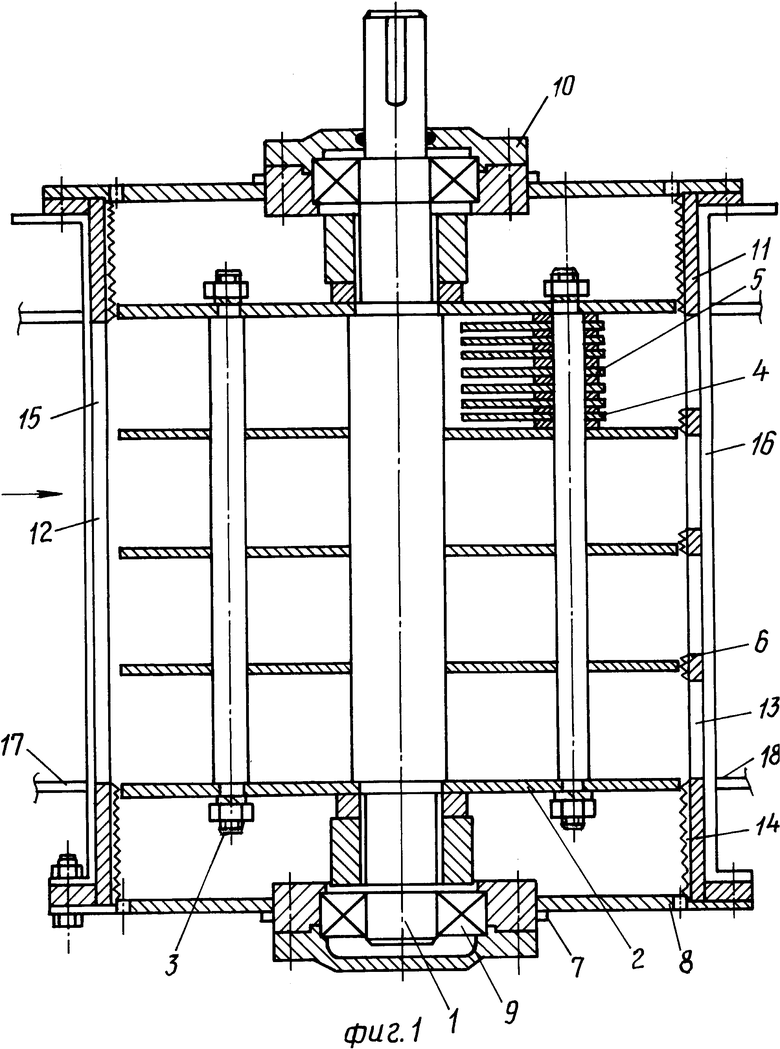

На фиг. 1 показан продольный разрез молотковой дробилки; на фиг. 2, 3 - входная и выходная регулирующие задвижки; на фиг. 4 - загрузочный патрубок, на фиг. 5 - вертикальная молотковая дробилка.

Молотковая дробилка состоит из ротора с валом 1 с насаженными на него дисками 2, между которыми на осях 3 шарнирно подвешены молотки 4 с шайбами 5 между ними, опорных дисков 6, корпусов подшипников 7, крышек корпуса 8 с подшипниками 9, крышками подшипников 10, корпуса 11 с входным 12 и выходным 13 отверстиями в нем.

Корпус снабжен многозаходной резьбой 14, нарезанной против вращения ротора с углом при вершине 60o, перфорированными регулирующими входной 15 и выходной 16 задвижками, загрузочным 17 и выгрузочным 18 патрубками.

Входной патрубок снабжен отбойными нижним 19 и верхним 20 козырьками, установленными под 30 и 45o к стенкам патрубка.

Молотковая дробилка работает следующим образом.

Молотки 4 вовлекают во вращательное движение материал, образующий кольцевой слой, скорость которого меньше окружной скорости молотков, в результате соударений материала с рабочими поверхностями молотков и корпуса 10 происходит его разрушение.

Тонкость помола зависит от толщины шайб 5, зазора между вращающимися молотками и поверхностью корпуса, а также от положения регулирующей выходной задвижки 16 над отверстиями корпуса.

Использование изобретения в зависимости от рода измельченного материала повысит производительность в 1,5 - 2,5 раза из-за увеличения контактирующих поверхностей материала и деталей дробилки, а также за счет наличия режущих кромок резьбы на поверхностях корпуса и молотков, создающих эффект "ножниц".

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ МЕЛЬНИЦА | 1993 |

|

RU2091163C1 |

| КОНУСНАЯ ДРОБИЛКА | 1993 |

|

RU2095139C1 |

| РОТОРНАЯ ДРОБИЛКА | 1994 |

|

RU2091164C1 |

| Молотковая дробилка для одновременного измельчения и гашения комовой извести | 1961 |

|

SU143644A1 |

| ВЫСЕВАЮЩИЙ АППАРАТ ДЛЯ СЕМЯН НЕБОЛЬШИХ РАЗМЕРОВ И ВЫСЕВА ИХ МАЛЫМИ НОРМАМИ | 1993 |

|

RU2105451C1 |

| Молотковая дробилка для одновременного измельчения и гашения комовой извести | 1977 |

|

SU634781A2 |

| Молотковая дробилка для одновременного измельчения и гашения комовой извести | 1979 |

|

SU862976A2 |

| МОЛОТКОВАЯ ДРОБИЛКА ДЛЯ ОДНОВРЕМЕННОГО ИЗМЕЛЬЧЕНИЯ И ГАШЕНИЯ КОМОВОЙ ИЗВЕСТИ | 1991 |

|

RU2016655C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| Молотковая дробилка | 1981 |

|

SU973157A1 |

Изобретение относится к химическому, а более конкретно мукомольному, крупяному, комбикормовому машиностроению. Молотковая дробилка состоит из ротора с валом 1 с насаженными на него дисками 2, между которыми на осях 3 шарнирно подвешены молотки 4 с шайбами 5 между ними, опорных дисков 6, корпусов подшипников 7, крышек корпуса 8 с подшипниками 9, крышками подшипников 10, корпуса 11 с входным 12 и выходными 13 отверстиями в нем. Корпус выполнен с многозаходной резьбой 14, нарезанной против вращения ротора с углом при вершине 60o, перфорированными регулирующими входной 15 и выходной 16 задвижками, загрузочным 17 и выгрузочным 18 патрубками. Входной патрубок снабжен отбойными нижним 19 и верхним 20 козырьками, установленными под 30 и 45o к стенкам патрубка. При работе дробилки молотки 4 вовлекают во вращательное движение материал, образующий кольцевой слой, скорость которого меньше окружной скорости молотков, в результате соударений материала с рабочими поверхностями молотков и корпуса 10 происходит его разрушение. Тонкость помола зависит от толщины шайб 5, зазора между вращающимися молотками и поверхностью корпуса, а также от положения регулирующей 16 задвижки выходной над отверстиями корпуса. 4 з.п. ф-лы, 5 фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 173521, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1041148, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-03-20—Публикация

1993-02-26—Подача