Изобретение относится к химическому, в частности к сельскохозяйственному машиностроению.

Широко известны дробилки [1] а также дисковая дробилка, включающая устройство для измельчения преимущественно масличных продуктов, в котором витки шнека выполнены в виде смещенных друг относительно друга насадок [2]

Недостатком конструкции известной дисковой дробилки является отсутствие регулирования частей измельчаемого материала.

Наиболее близкой к изобретению является дисковая мельница, содержащая корпус, внутри которого на вертикальном приводном валу расположены размольные диски смонтированные на шайбах с буртиками, эксцентрично закрепленных на приводном валу, часть из которых выполнена коническими по наружному диаметру и с разными диаметрами и укреплена на приводном валу таким образом, что верхний ярус вала в сборе с дисками образует между стенкой корпуса и наружными диаметрами дисков ступенчатую клиновую щель, а нижний ярус цилиндрических дисков расположен относительно приводного вала веерообразно, верхняя половина эксцентриковых шайб установлена по винтовой линии с правой навивкой, а нижняя с левой навивкой, под загрузочным отверстием на валу смонтирована крыльчатка [3]

Недостатком известной дисковой мельницы является отсутствие регулирования измельчаемого материала и разделения на фракции.

Существенный недостаток известной дисковой мельницы состоит в том, что ее работа возможна при условии, что суммарные силы инерции дебалансной вращающейся массы размольного диска и трения в сопряжении с эксцентриковой шайбой, вокруг которой диск имеет свободу движения, должны быть больше суммарных сил, достаточных для дробления материала. Это возможно при весьма значительных массах размольных дисков, эксцентриситетах, частотах вращения, малой производительности, непрочного обрабатываемого материала, что обуславливает весьма низкую эффективность этой дробилки при оптимальных размерах дробящих дисков и твердости материалов, применяемых для дробления.

Кроме того, установка шайб по винтовой линии с правой и левой навивкой при свободном вращении размольных дисков вокруг них теряет смысл, так как хаотически вращаясь, они не сохраняют постоянное расположение по какой-либо винтовой линии, а образование между стенкой корпуса и наружными диаметрами дисков ступенчатой клиновой щели при этом исключено. При этом показанная на фиг. 1 и 3 установка конических размольных дисков конусной поверхностью навстречу подачи материала значительно уменьшает производительность, так как результирующая сил дробления направлена навстречу подачи материала.

Предлагаемое изобретение характеризуется следующей совокупностью существующих признаков.

В дисковой мельнице, содержащей цилиндрический корпус с загрузочным и выгрузочными отверстиями, установленный внутри корпуса на приводном вертикальном валу дробящий орган в виде дробильных дисков и привод, корпус снабжен вмонтированной в его полость регулируемой по высоте гильзой с зубьями на внутренней поверхности, насаженные на приводном вертикальном валу дробильные диски расположены со смещением в горизонтальной плоскости относительно друг друга, образуя форму ступенчатого шнека с уменьшающимися по длине диаметром к верху камеры дробления, причем корпус установлен на эластичных амортизаторах.

Для замены дробильных дисков мельницы приводной вал выполнен разъемным с валом подшипникового узла.

Дробильные диски насажены на вал с эксцентриситетом, образуя в процессе работы дебалансный вибратор, причем каждый диск выполнен с зубчатыми цилиндрической и конической поверхностями, последняя из которых направлена в сторону выхода материала.

Кроме того, мельница снабжена ситами.

Долговечность, надежность, повышение производительности, регулирование, интенсификация обуславливают назначение предлагаемого технического решения.

Это позволяет сделать вывод о том, что предлагаемое обладает единым изобретательским замыслом.

Сравнение предлагаемого изобретения с прототипом позволило установить соответствие предлагаемого критерию "новизна".

При изучении других известных технических решений в данной области техники не были выявлены признаки, отличающие предлагаемое от прототипа, что позволяет говорить о соответствии критерию "существенные отличия".

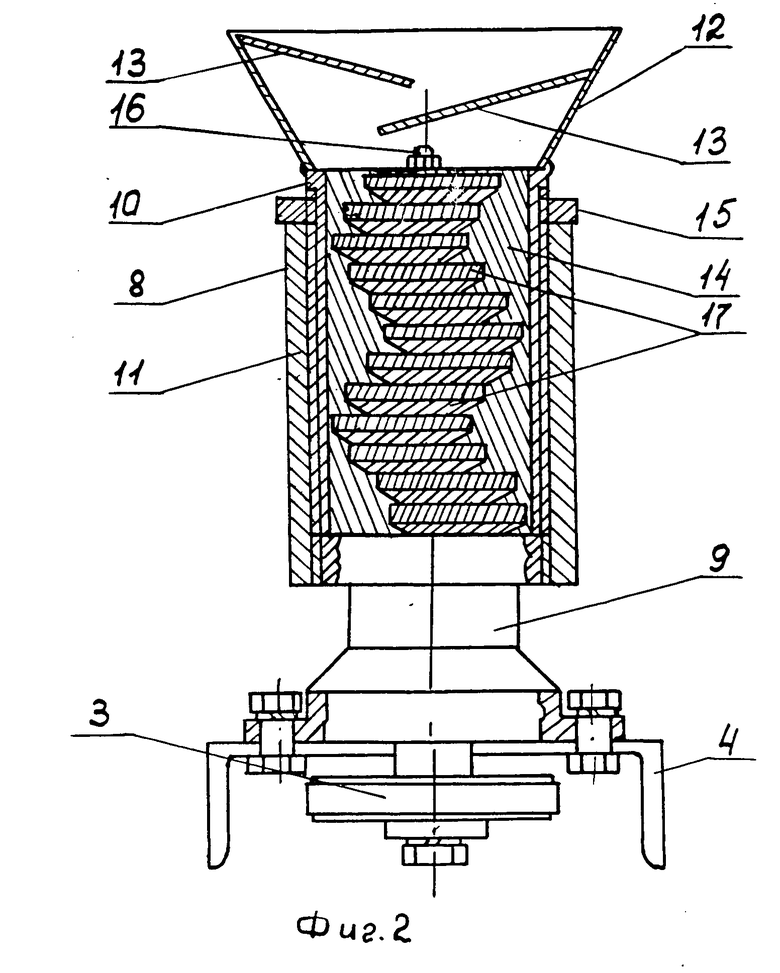

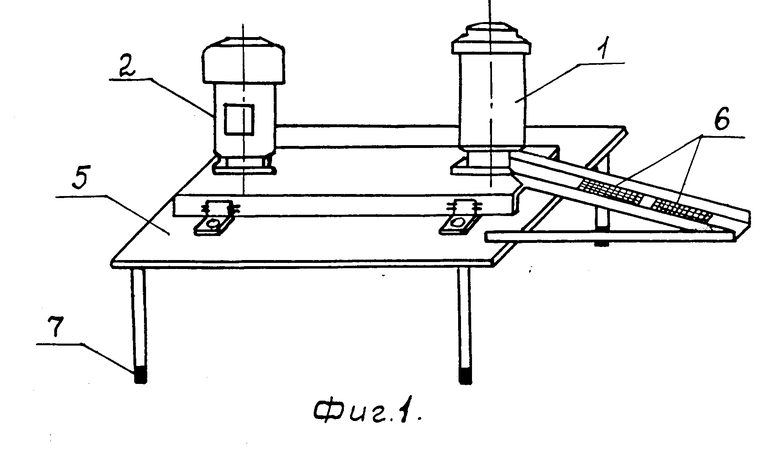

На фиг. 1 показан привод дисковой мельницы, сита и стол на эластичных амортизаторах; на фиг. 2 дисковая мельница, продольный разрез.

Привод дисковой мельницы 1 включает электродвигатель 2, клиноременную передачу 3, установленную между полками швеллера 4, соединенного со столом 5, с одной стороны шарнирами, с другой, болтами, мельница снабжена лотком с ситами 6 и эластичными амортизаторами 7.

Дисковая мельница включает корпус 8, соединенный с корпусом подшипников 9 с помощью резьбового соединения; внутрь корпуса на резьбе установлена гильза 10 с зубьями 11, образованными многозаходной резьбой, с воронкой 12, отражателями 13, камерой 14, от самоотвинчивания гильза удерживается контр-гайкой 15 внутри корпуса подшипников установлен вал, соединенный резьбой с шлицевым валом 16, несущим дробильные диски 17 с зубьями, установленные с смещением эксцентриситета на один шлиц вала каждый последующий диск и с уменьшением диаметра дисков к верхней границе камеры.

Дисковая мельница работает следующим образом.

При вращении шкива привода 3 крутящий момент передается дробящему органу выполненному из дробильных дисков 17.

Исходный материал, попадая в верхнюю часть камеры 14, под действием знакопеременной нагрузки разрушается на крупные части и по мере движения вниз к выходу, соударяясь с дробильными дисками все большего диаметра, при вращении описывающими конус-шнек, измельчается в более мелкую фракцию.

Конусные зубчатые поверхности дробильных дисков, направленные в сторону нижней части камеры ускоряют движение разрушаемого материала к выходу. Зубья цилиндрической поверхности дробильных дисков и гильзы 10 выполняют основную функцию в эффективном разрушении материала за счет острого угла между ними, создающего эффект "ножниц". При выворачивании гильзы увеличиваются размеры частей разрушаемого материала за счет увеличения зазора между гильзой и дробильными дисками.

Разделение фракций с помощью сит осуществляется в результате вибраций дробящего органа. Для увеличения производительности следует увеличивать диаметры дробильных дисков и частоту вращения.

Предлагаемая дисковая мельница обеспечивает увеличение срока службы и снижение затрат энергии при дроблении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА | 1993 |

|

RU2095139C1 |

| РОТОРНАЯ ДРОБИЛКА | 1994 |

|

RU2091164C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 1993 |

|

RU2106911C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННОЙ ТРАНСМИССИЕЙ | 2015 |

|

RU2593909C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА НА МУКУ | 1994 |

|

RU2182519C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2174445C2 |

| Конусная инерционная дробилка с устройством для фиксации дебаланса | 2017 |

|

RU2665104C1 |

| Конусная инерционная дробилка с приспособлением для фиксации дебаланса | 2019 |

|

RU2724259C1 |

| СПОСОБ УПРАВЛЕНИЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКОЙ | 2012 |

|

RU2575357C1 |

Использование: химическая, машиностроительная и другие отрасли промышленности. Сущность изобретения: дисковая мельница содержит цилиндрический корпус 8, соединенный с корпусом подшипников 9 с помощью резьбового соединения. Внутри корпуса на резьбе установлена гильза 10 с зубьями 11. Дробильные диски 17 расположены со смещением в горизонтальной плоскости относительно друг друга, образуя форму ступенчатого шнека с уменьшающимся по длине диаметром к верху камеры дробления. Корпус установлен на эластичных амортизаторах. Приводной вал может быть выполнен разъемным с валом подшипникового узла. Дробильные диски могут быть насажены на вал с эксцентриситетом, образуя в процессе работы дебалансный вибратор, причем каждый диск может быть выполнен с зубчатыми цилиндрической и конической поверхностями, последняя из которых направлена в сторону выхода материала. Мельница может быть снабжена ситами. 3 з.п. ф-лы., 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Касаткин А.Г | |||

| Основные прессы и аппараты химической технологии | |||

| Издание восьмое переработанное | |||

| - М.: Химия, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1291203, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 0 |

|

SU354888A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-09-27—Публикация

1993-12-02—Подача