Изобретение относится к узлу для выдачи уплотнительной массы с целью автоматического уплотнения заклепочных соединений.

Из патента ФРГ N 3232093 известна автоматическая клепальная машина, состоящая в основном из сверлильного узла подачи, заклепкоподающего узла и клепального узла, каждый из которых выполнен с возможностью управления, причем все узлы установлены на крепежной консоли с возможностью перемещения по направляющим, лучеобразно направленным к месту клепки, а крепежная консоль содержит пневматические муфты, электрические штекеры, а также зажимное устройство для присоединения клепальной машины к производственному роботу. С помощью этой машины можно изготовлять заклепочные соединения на детали самолета посредством соответствующей программы. При этом сверление отверстий под заклепки, а также вставка и обжимка заклепок происходят автоматически. Для повышения коррозионной стойкости изготовленных таким образом заклепочных соединений необходимо во время процесса клепки автоматически уплотнить шов между головкой заклепки и деталью уплотнительной массой, что невозможно сделать с помощью вышеназванной клепальной машины.

В соответствии с этим в основу изобретения положена задача создания узла для выдачи уплотнительной массы, устанавливаемого на крепежной консоли автоматической клепальной машины, причем крепежная консоль содержит зажимные элементы для присоединения клепальной машины к производственному роботу, а также муфты для передачи энергии и сигналов, таким образом, чтобы во время автоматического процесса клепки узел наносил уплотнительную массу на край отверстия под заклепку со стороны замыкающей головки.

Эта задача решается у узла вышеназванного вида посредством того, что он содержит каретку для держателя с рабочей головкой, установленную с возможностью перемещения от двигателя в направлении x по направляющей, расположенной на крепежной консоли и направленной лучеобразно к месту клепки, причем на каретке расположена поперечная направляющая таким образом, что держатель имеет возможность перемещения посредством двигателя относительно каретки в направлении y, а рабочая головка содержит емкость для уплотнительной массы, соединенную с пневмопроводом и соплами для выдачи уплотнительной массы.

При этом, в частности, преимущество заключается в том, что выдаваемое количество уплотнительной массы можно точно установить.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы.

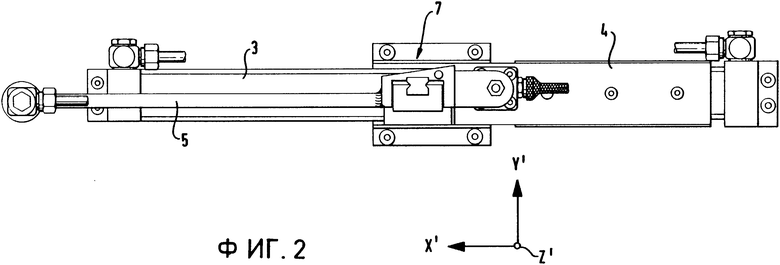

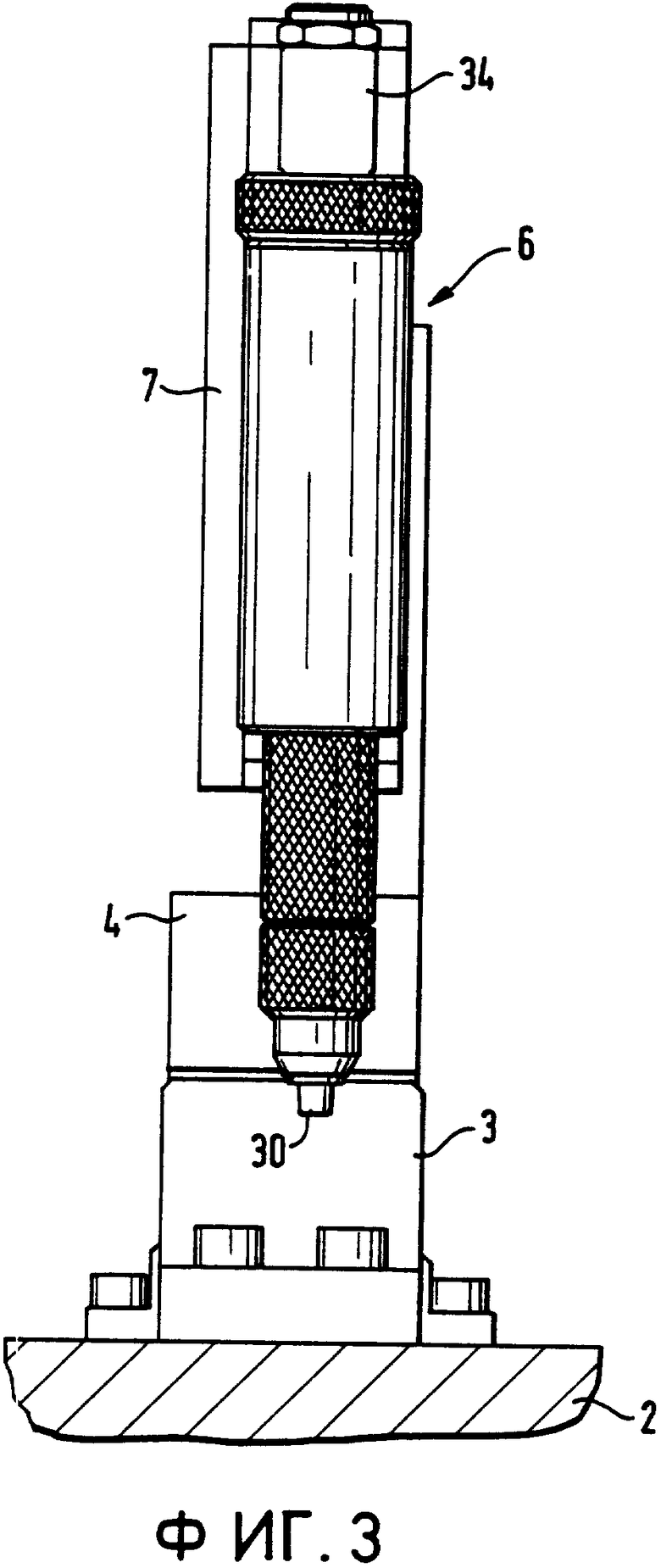

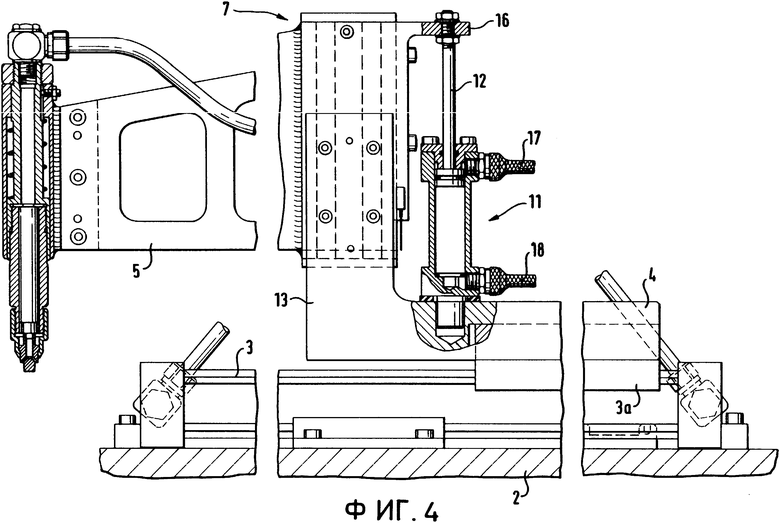

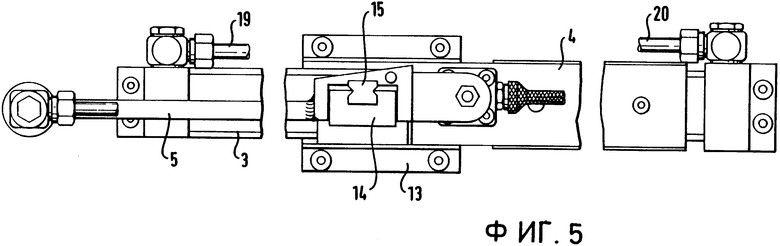

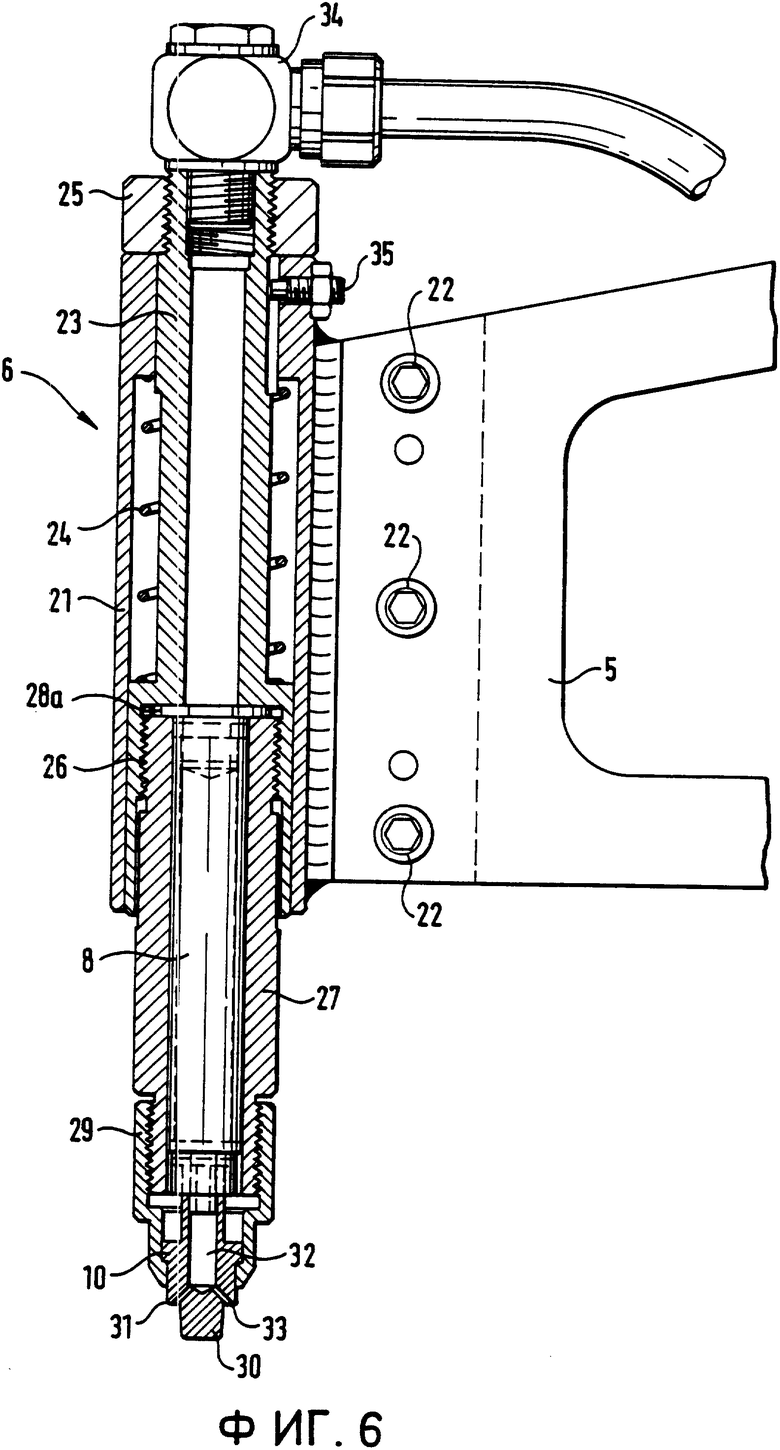

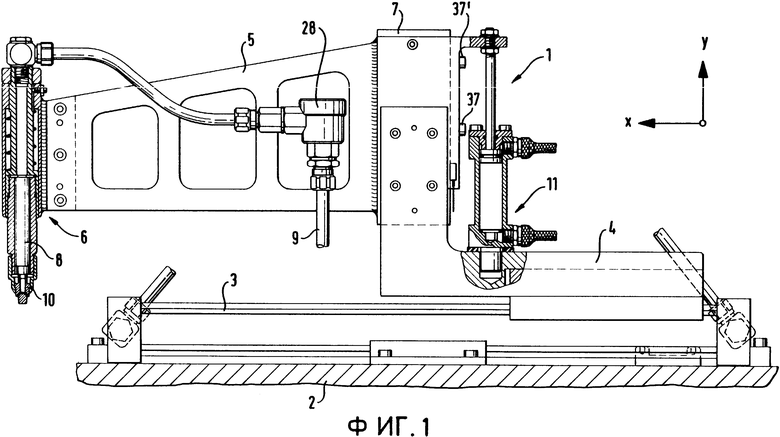

На фиг. 1 представлен общий вид узла; на фиг. 2 - вид II на фиг. 1; на фиг. 3 - вид III на фиг. 1; на фиг. 4 - подробностина фиг. 1 в увеличенном виде; на фиг. 5 - подробности на фиг. 2 в увеличенном виде; на фиг. 6 - подробности рабочей головки.

На фиг. 1 изображен общий вид узла 1, смонтированного на крепежной консоли 2 автоматической клепальной машины. При этом вся консоль 2 имеет возможность перемещения посредством производного робота в направлениях x', y', и z'. Узел 1 изображен в исходном положении и содержит в основном направляющую 3, перемещающуюся по ней в направлении x каретку 4, перемещающийся по поперечной направляющей 7 держатель 5 для рабочей головки 6 и патрона 8, соединенного с прневмопроводом 9 и соплом 10 для выдачи уплотнительной массы. Изображенное исполнение содержит воздухоспускной клапан 28, включенный в систему пневмоснабжения головки 6. В направляющую 3 встроен пневмоцилиндр, благодаря чему каретка 4 перемещается из своего исходного положения на определенный отрезок в положение выдачи уплотнительной массы (на фиг. 1 влево) и обратно. Поперечная направляющая 7 расположена относительно каретки 4 вертикально и с помощью пневмоцилиндра 11 обеспечивает перемещение держателя 5 в направлении y. Таким образом держатель 5 имеет возможность перемещения относительно консоли 2 в направлениях x и y. Оба пневмоцилиндра действуют в обоих направлениях. Для управления пневмоцилиндром 11 служат два обычных бесконтактных концевых выключателя 37 и 37', которые определяют движение держателя 5 относительно направляющей 7 и при достижении заданных положений держателя 5 подают соответствующий сигнал.

На фиг. 4 и 5 изображены подробности вышеописанных направляющих 3 и 7. Каретка 4 образует первую полку уголкового держателя 13, вторая полка которого, направленная вертикально вверх, несет поперечную направляющую 7. Она состоит в основном из U-образного профиля 14, в котором перпендикулярно продольной оси направляющей 3 проходит прочно соединенная с держателем 5 призма 15. Пневмоцилиндр 11 прочно соединен с кареткой 4. Поршневой шток 12 действует на кронштейн 16, который, в свою очередь, прочно соединен с держателем 5. Для снабжения сжатым воздухом служат два присоединения 17 и 18. В изображенном исходном положении держателя 5 шток 12 находится в своем верхнем положении. Направляющая 3 образована так называемым бесштоковым пневмоцилиндром, известным, например, под названием "Martonair LINTRA". Неподвижная часть направляющей 3 прочно соединена с консолью 2. Пневматически созданное движение внутреннего поршня снимается с силового мостика 3a, с которым прочно соединена каретка 4. Снабжение внутреннего цилиндра сжатым воздухом осуществляется посредством соответствующих присоединений 19 и 20.

Возможное усовершенствование узла состоит в том, что для приведения в движение каретки 4 и держателя 5 служат соответствующие электродвигатели.

Другое возможное усовершенствование узла состоит в том, что для приведения в движение каретки 4 и держателя 5 служат соответствующие гидродвигатели.

На фиг. 6 изображена рабочая головка 6, корпус 21 которой соединен с держателем 5 винтами 22, за счет чего она быстро заменяется. В корпусе 21 с возможностью осевого перемещения расположена приемная гильза 23, смещению которой вверх противодействует пружина сжатия 24. Самое низкое положение гильзы 23 образуется за счет того, что навинченная на ее верхний конец гайка 25 упирается в корпус 21. В этом положении пружина 24 напряжена. В нижний конец корпуса 21 ввинчена снабженная наружной резьбой 26 зажимная гильза 27, в которой находится предварительно вставленный патрон 8. При затягивании гильзы 27 фланец 28a патрона 8 зажимается между гильзой 27 и корпусом 21. Сопло 10 для выдачи массы ввинчено снизу в патрон 8 и фиксировано навинченной на гильзу 27 накидной гайкой 29. Сопло 10 имеет на нижнем конце центрирующий выступ 30, переходящий в заплечик 31. От него с одинаковым угловым шагом отходят шесть отверстий, заканчивающихся во внутреннем пространстве 32 сопла 10. В верхний конец гильзы 23 ввинчено присоединение 34 для сжатого воздуха, сообщающееся со всем внутренним пространством гильзы 23. В нужном месте корпус 21 имеет радиальное отверстие с внутренней резьбой, в которое ввинчена шпилька 35. В соответствующем месте гильзы 23 выполнен продольный паз, в который своим внутренним концом входит шпилька 35. Это препятствует проворачиванию гильзы 23 относительно корпуса 21.

Автоматическая клепальная машина подается сначала роботом к месту клепки на точно заданный отрезок. Отсюда затем к месту клепки подаются отдельные функциональные узлы, например сверлильный узел, узел выдачи массы и так далее и выполняются отдельные операции. Если теперь уже просверленное отверстие под заклепку должно быть подготовлено для ее вставки посредством уплотнительной массы, то консоль 2 уже находится в рабочем положении, а узел 1 - в исходном положении. Головка 6 перемещается точно над отверстием под заклепку на указанный отрезок посредством направляющей 3. На основе соответствующего сигнала головка 6 выполняет движение выдачи массы. При этом сопло 10 движется сначала посредством поперечной направляющей 7 к детали, пока заплечик 31 не приблизится к краю отверстия под заклепку на заданный воздушный зазор. Затем головка 6 снова возвращается в свое исходное положение, не задерживаясь в положении выдачи массы. Центрирующий выступ 30 погружается в отверстие и точно ориентирует головку 6 относительно него. В этом случае, если из-за дефекта выступ 30 упрется в край отверстия, повреждения детали не произойдет благодаря пружине 24, которая служит ограничителем силы. Дозирование уплотнительной массы происходит за счет подачи сжатого воздуха через присоединение 34 до того, как головка 6 достигнет своего положения выдачи массы. Введенный сжатый воздух воздействует на находящуюся в патроне 8 уплотнительную массу и выдавливает ее через отверстия 33, в результате чего на заплечике 31 появляются шесть шариков массы. Количество выдаваемой массы, т. е. величину шариков, можно точно установить посредством величины и продолжительности воздействия давления. Во избежание непреднамеренного подтекания уплотнительной массы важно по окончании процесса дозирования сразу же прекратить подачу давления в воздушное пространство над уплотнительной массой. Этого можно достичь тем, что при отключении давления соответствующий электромагнитный клапан открывает воздуховыпускной канал. Может быть также целесообразным расположить особый воздуховыпускной клапан 28, как это показано на фиг. 1.

В момент выдачи уплотнительной массы, имеющей форму шариков, она приводится в соприкосновение с краем отверстия под заклепку и распределяется заплечиком 31. Щель между заплечиком 31 и деталью принимает при этом массу и препятствует ее выдавливанию наружу. Своевременное выполнение процесса дозирования очень важно, поскольку он занимает определенное время. С тем чтобы обеспечить окончание процесса дозирования до достижения положения выдачи массы, его можно начать при необходимости уже во время сверления отверстия под заклепку. Важные для этого параметры можно определить экспериментальным путем и учесть в программе управления клепальной машиной. После нанесения уплотнительной массы описанным образом можно вставить в отверстие заклепку и обжать ее. Узел может использоваться также для нанесения других масс, например, клея.

Изобретение относится к области клепки и может быть использовано в автоматических клепальных машинах для обеспечения автоматического уплотнения заклепочных соединений. Узел для выдачи уплотнительной массы расположен на крепежной консоли автоматической клепальной машины, присоединенной к производственному роботу. Узел включает каретку с направляющей, по которой перемещается держатель с рабочей головкой. Последняя представляет собой емкость для уплотнительной массы, соединенную с соплом для выдачи массы и напорным трубопроводом. На крепежной консоли имеется направляющая перемещения каретки, лучеобразно направленная к месту клепки и расположенная перпендикулярно направляющей каретки. Для перемещения каретки и держателя предусмотрены двигатели, которые может быть выполнены в виде пневмоцилиндров, электро или гидродвигателей. 7 з.п. ф-лы, 6 ил.

Авторы

Даты

1998-03-20—Публикация

1993-12-28—Подача