Изобретение относится к системе манипулирования продуктами питания и напитками на борту самолета, благодаря которой блюда и напитки хранятся и транспортируются, а также упакованы в коробки для полуфабрикатов.

В патенте США N 5047496 описано устройство для манипулирования продуктами питания и напитками на борту самолета, благодаря которому блюда и напитки хранятся и транспортируются, причем устройство в основном состоит по меньшей мере из одного расположенного по центру контейнера снабжения, имеющего внешнюю форму грузового контейнера, и по меньшей мере одного раздаточного пункта. При этом блюда и напитки находятся в отдельных транспортных тележках, установленных внутри контейнера. Предусмотрено, что транспортные тележки могут быть доставлены посредством специального транспортного устройства с помощью управляемых от программы циклов движения в вертикальном направлении из грузового отсека в кухонную зону. Это транспортное устройство устанавливают и фиксируют в грузовом отсеке подобно грузовому контейнеру таким образом, чтобы обеспечить доступ к двум контейнерам снабжения.

В этом решении плотность упаковки загруженных продуктов мала, причем автоматическая, соответствующая большому числу пассажиров транспортировка продуктов возможна только в вертикальном направлении. В аэробусах, имеющих в пределах одной пассажирской палубы несколько кухонных зон, приходится поэтому под каждой кухонной зоной размещать в грузовом отсеке вместе с транспортным устройством соответствующие контейнеры снабжения.

Поэтому в основе изобретения лежит задача создания такой системы манипулирования продуктами питания, которая обеспечивает управляемую от программы транспортировку блюд и напитков из центрального, плотно упакованного контейнера снабжения вдоль фюзеляжа самолета к кухонным зонам с тем, чтобы увеличить число мест для пассажиров, увеличить число используемых на борту самолета коробок с полуфабрикатами, а также сократить время загрузки и разгрузки коробок с полуфабрикатами.

В системе манипулирования продуктами питания и напитками на борту самолета, благодаря которой упакованные в коробки для блюд продукты питания и напитки хранятся и транспортируются, состоящей в основном из контейнера для коробок с питанием, выполненного по форме грузового контейнера, и по меньшей мере одного пункта распределения, указанная задача решается тем, что система снабжена проложенным между контейнером и пунктом распределения транспортным каналом, образованным конструктивными блоками, соединенными друг с другом фланцевыми соединениями и имеющими каждый конвейер.

При этом, в частности, преимуществом является то, что имеющееся в распоряжении количество коробок с питанием увеличивается без уменьшения числа мест для пассажиров.

В предпочтительном варианте изобретения каждый конструктивный блок содержит конвейер с направляющими его валиками. Транспортный канал снабжен по меньшей мере одним подающим конструктивным блоком, имеющим приводимый в действие конвейер и подгоняемый проход.

Усовершенствованием является также, что транспортный канал снабжается угловыми конструктивными блоками с поперечным каналом и продольным каналом, входящими в корпус примерно под прямым углом, внутри которого расположена поворотная плита с приводимыми в действие транспортировочными валиками, оси которых примерно взаимно перпендикулярны.

Предпочтительно транспортный канал снабжен по меньшей мере одним загрузочным конструктивным блоком с двумя установленными с возможностью вертикального перемещения подъемными платформами.

В другом варианте система снабжена для привода транспортировочных валиков или конвейера по меньшей мере одним электродвигателем, кинетически соединенным по меньшей мере с одним из валиков.

Изобретение представлено с помощью чертежей и ниже поясняется более подробно. На чертежах показано:

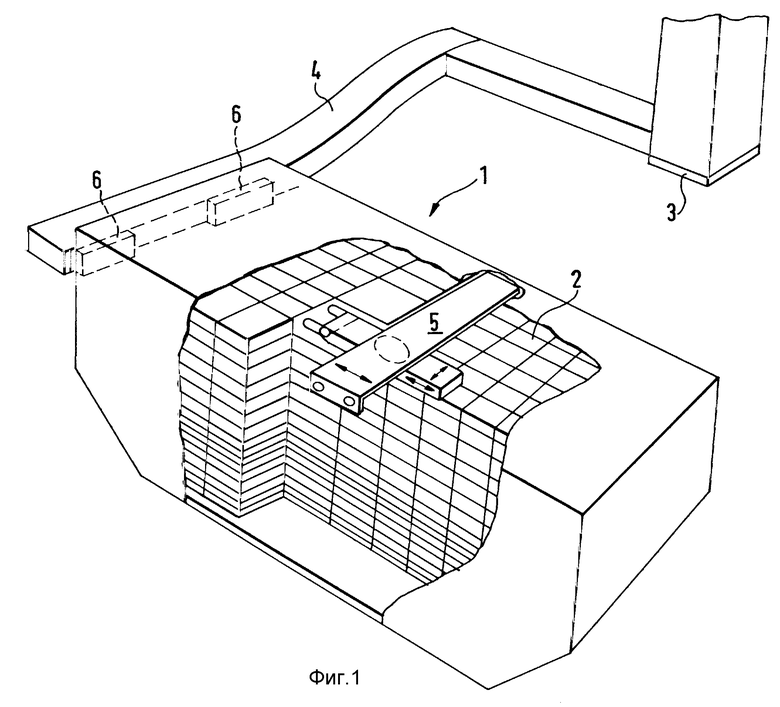

фиг. 1 - система манипулирования продуктами питания и напитками,

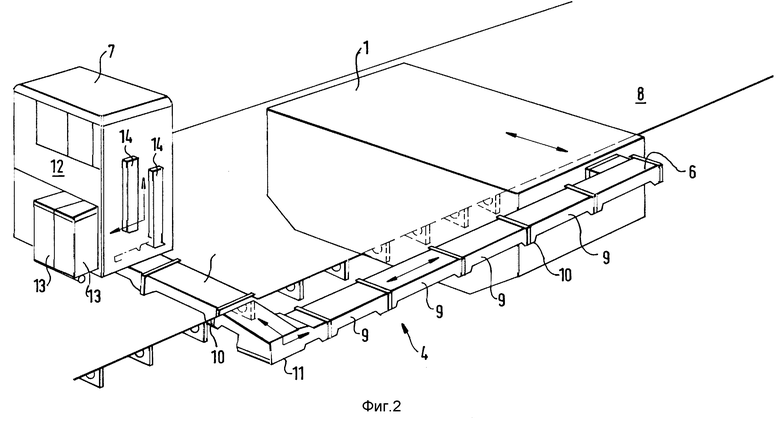

фиг. 2 - общий вид в перспективе всей системы,

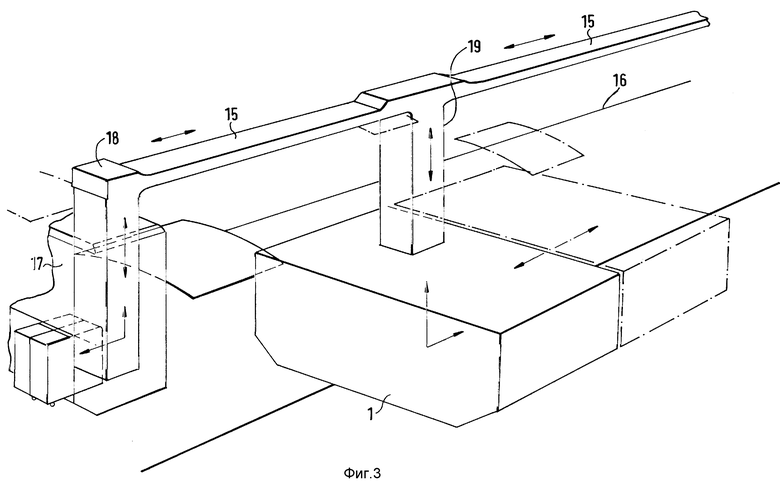

фиг. 3 - система с альтернативно проложенным каналом,

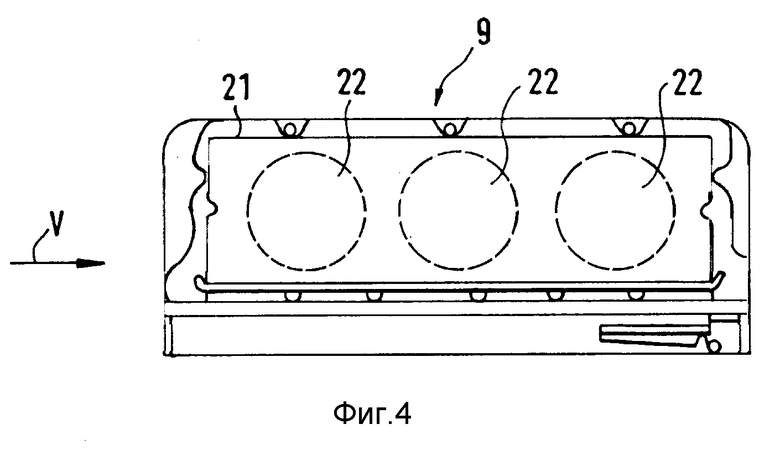

фиг. 4 - поперечный разрез транспортного канала,

фиг. 5 - частичный вид V в соответствии с фиг. 4,

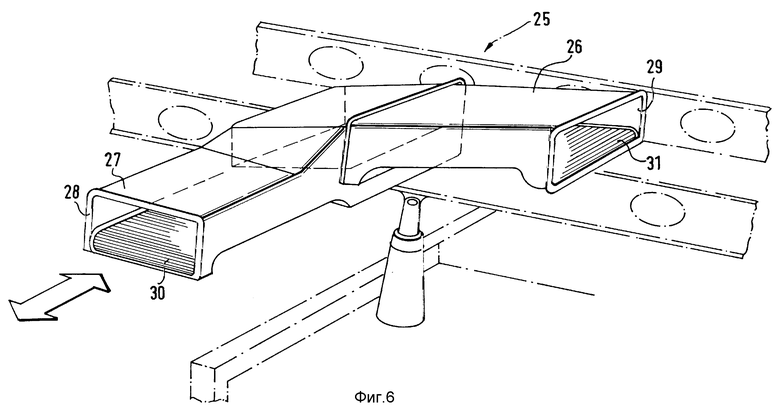

фиг. 6 - угловой конструктивный узел транспортного канала,

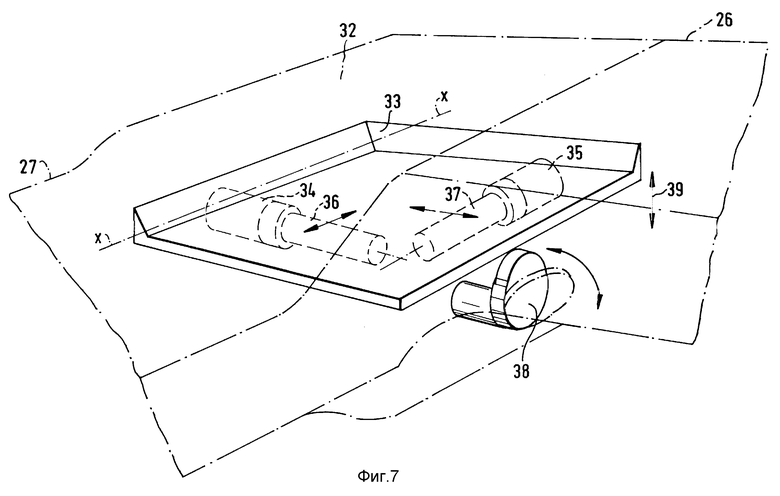

фиг. 7 - отдельные части углового конструктивного узла в соответствии с фиг. 5,

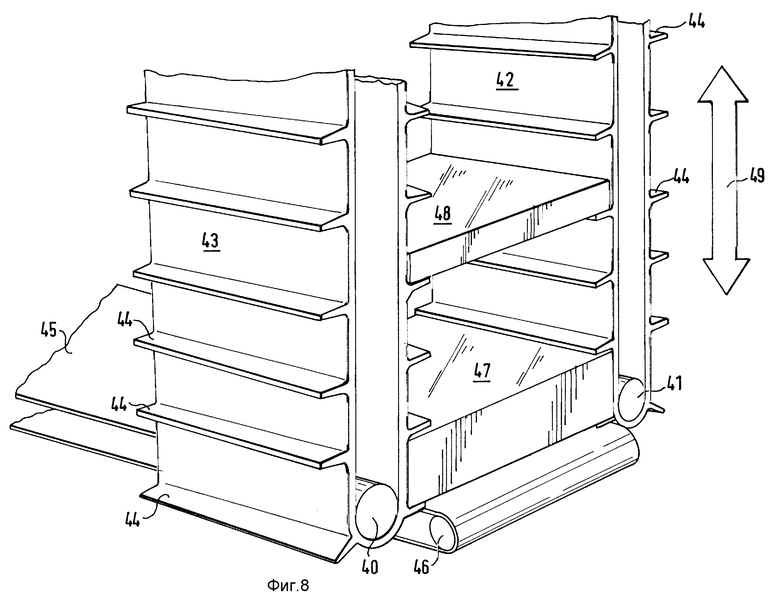

фиг. 8 - вертикальный транспортер,

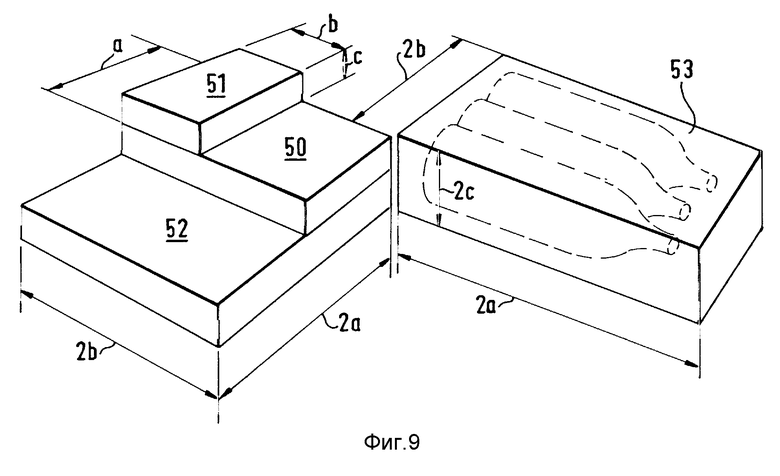

фиг. 9 - форматы стандартных коробок для продуктов питания,

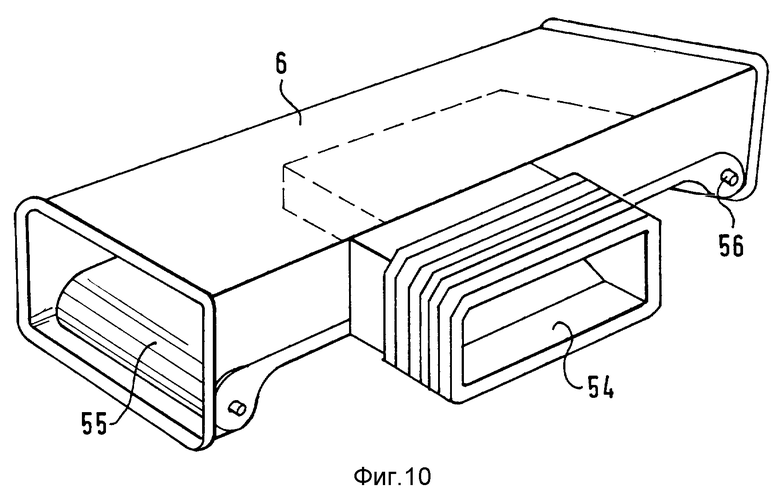

фиг. 10 - подающий элемент,

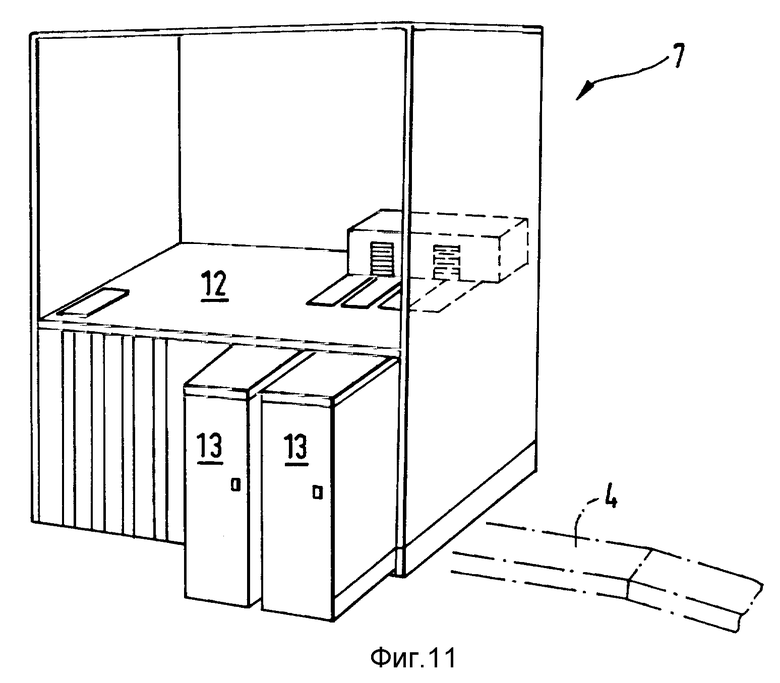

фиг. 11 - буфет,

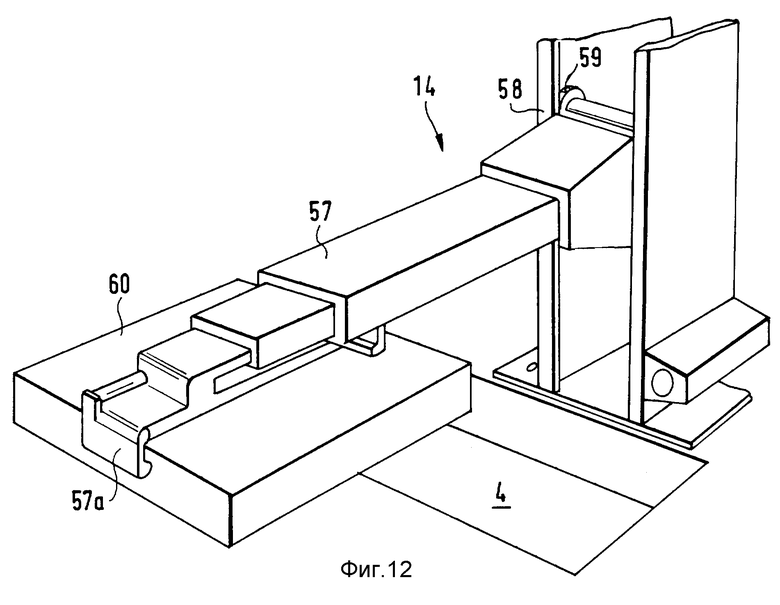

фиг. 12 - выдвижной узел,

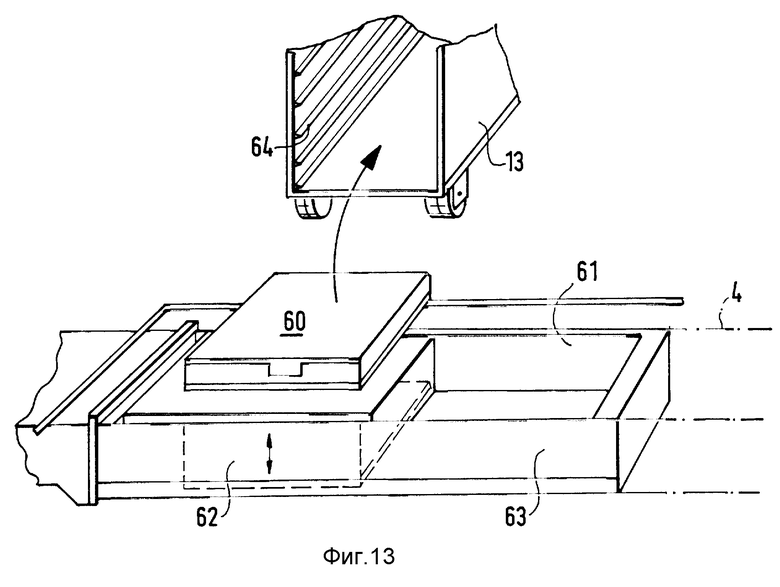

фиг. 13 - загрузочный конструктивный узел,

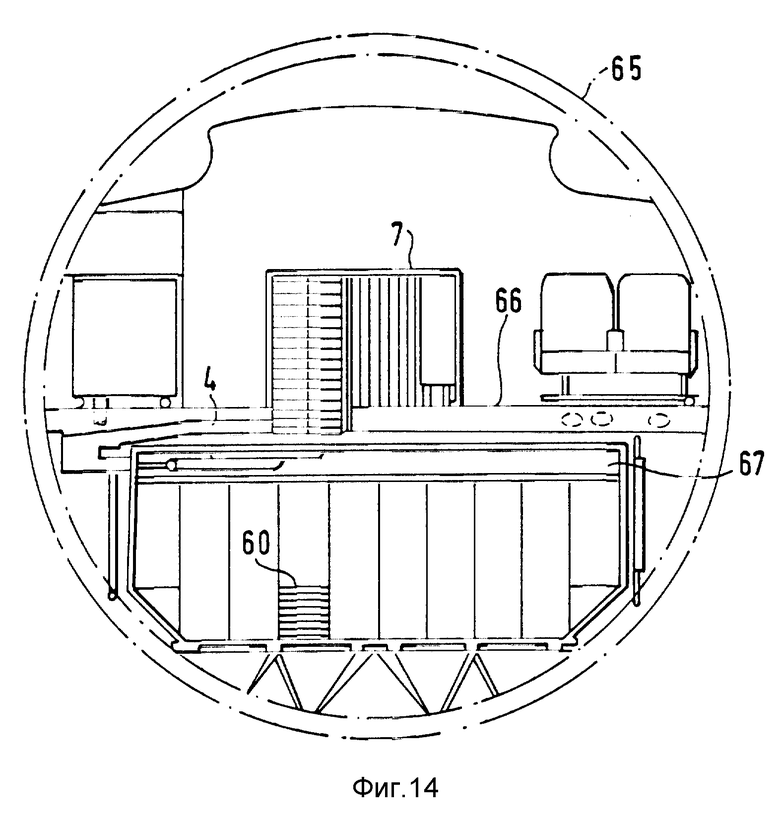

фиг. 14 - поперечный разрез фюзеляжа с системой манипулирования продуктами питания и напитками,

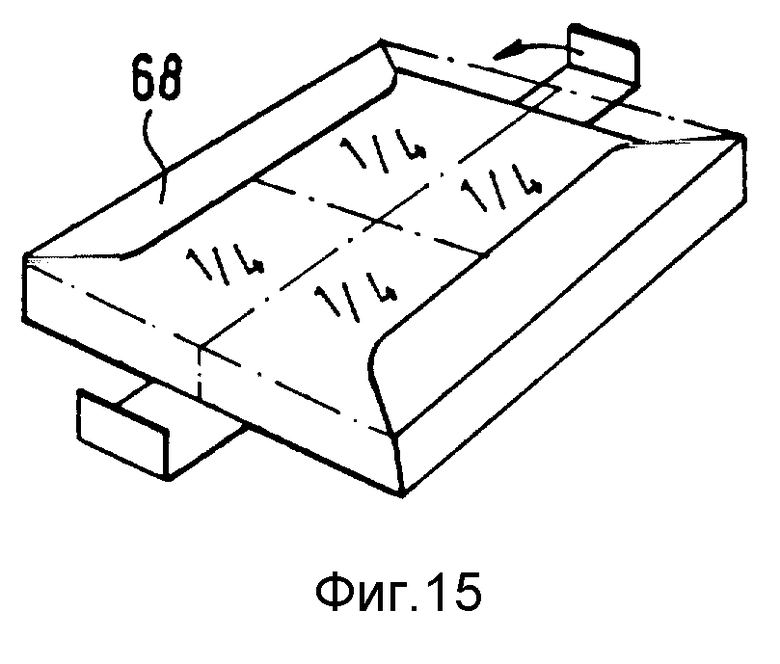

фиг. 15 - соединительная плита,

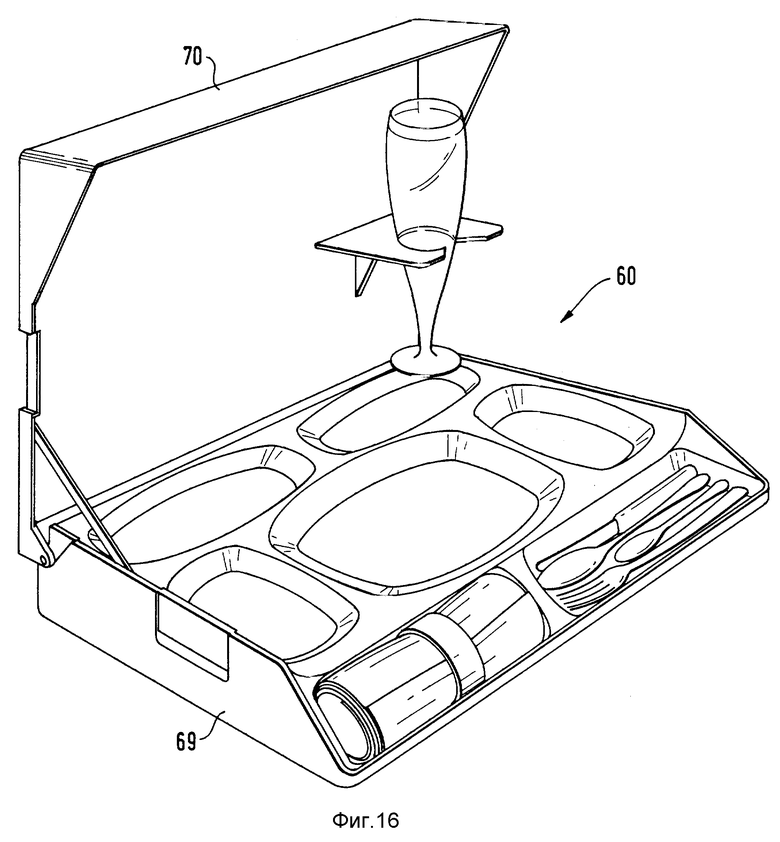

фиг. 16 - стандартная коробка с питанием и

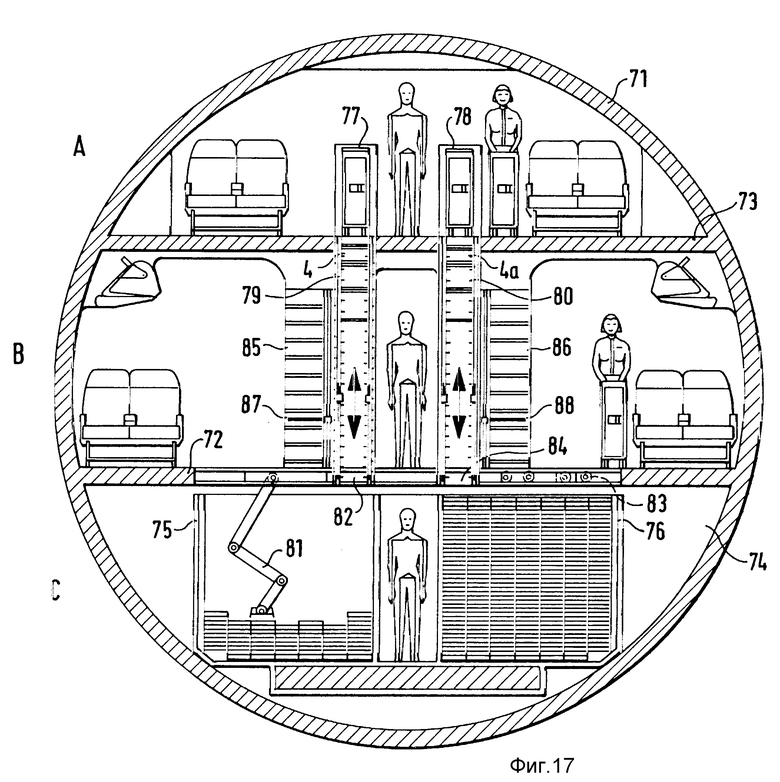

фиг. 17 - поперечный разрез фюзеляжа самолета с многоэтажным расположением.

Фиг. 1 показывает систему манипулирования продуктами питания и напитками на борту самолета, состоящую с основном из контейнера 1 для размещения коробок 2 с питанием и пункта распределения 3, которые соединены друг с другом с помощью транспортного канала 4. Контейнер 1 имеет наружные размеры обычного грузового контейнера и расположен под днищем кабины, например, в грузовом отсеке. В противоположность обычному грузовому контейнеру данный контейнер 1 имеет внутри управляемое загрузочное устройство 5. Транспортный канал 4 выполнен из отдельных конструктивных блоков и поэтому может подгоняться к различным местным условиям различных типов самолетов. Для подачи коробок с питанием 4 в транспортный канал 4 сбоку транспортного канала 4 предусмотрены два подающих конструктивных блока 6.

Фиг. 2 показывает общий вид в перспективе всей системы с контейнером 1, транспортным каналом 4 и буфером 7, который в данном случае выполняет функцию пункта распределения. Контейнер 1 находится под днищем кабины 8 и с помощью подающих конструктивных блоков 6 соединен с транспортным каналом 4. Последний состоит из отдельных конструктивных блоков 9, которые соединены друг с другом с помощью фланцевых соединений 10. Транспортный канал 4 вначале проходит в продольном направлении кабины и затем через угловой конструктивный блок 11 дальше в поперечном направлении к буфету 7, где под рабочей плитой 12 установлены две тележки 13 на определенных местах для заполнения коробками с питанием 2. Для заполнения сбоку буфета 7 для каждого установочного места предусмотрен вдвижной блок 14. Тем самым коробки с питанием 2 могут извлекаться из контейнера 1 и помещаться в тележки 13 и таким образом готовы для обслуживания пассажиров.

Фиг. 3 показывает усовершенствованный вариант выполнения системы с транспортным каналом 15, который расположен выше контура перекрытия 16. Для соединения с контейнером 1 и буфетом предусмотрены вертикальные транспортеры 18 и 19.

Фиг. 4 показывает поперечный разрез конструктивного блока 9 с конвейером 20, на котором как раз транспортируется коробка с напитками 21, в которой находятся в горизонтальном положении три бутылки с напитками 22.

Фиг. 5 показывает частичный вид V концевой зоны конструктивного блока 9 в соответствии с фиг. 4 с конвейером 20, фланцем 10a и валом 23. Вблизи вала 23 под конвейером 20 находится валковая группа 24, благодаря чему расстояние между набегающей и сходящей частями транспортера 20 уменьшается. Благодаря этому расположенная между концевыми зонами часть конструктивного блока 9 может уменьшаться в поперечном сечении, вследствие чего занимаемое транспортным каналом место в целом уменьшается. Расположение вала 23 и валковой группы 24 в концевой зоне, которая расположена против представленной на фиг. 5 концевой зоны, выполнено соответственно. Привод транспортера 20 осуществляется с помощью электродвигателя, который по меньшей мере воздействует на один из валов 23.

Фиг. 6 показывает угловой конструктивный блок 25 с поперечным каналом 26 и продольным каналом 27. На открытых местах присоединения с фланцами 28 и 29 можно видеть транспортеры 30 и 31.

Фиг. 7 показывает отдельные части углового конструктивного блока в соответствии с фиг. 6 с поперечным каналом 26 и продольным каналом 27, которые под прямым углом входят в корпус 32. Внутри корпуса 32 установлена поворотная плита 33 с возможностью поворота вокруг оси x-x. Под поворотной плитой 33 расположены два транспортировочных двигателя 34 и 35 с транспортировочными валами 36 и 37 таким образом, что оси транспортировочных валом 36, 37 пересекаются под прямым углом. Для подъема и опускания поворотной плиты 33 предусмотрен подъемный механизм 38. Если теперь поступающую по продольному каналу 27 коробку с питанием 2 необходимо транспортировать через угловой унифицированный узел 25 в поперечный канал 26, то поворотная плита 33 опускается с помощью подъемного механизма 38, и транспортировочный двигатель 34 включается до тех пор, пока коробка с питанием 2 не займет полностью свое положение на поворотной плите 33. Затем поворотная плита 33 поднимается в направлении стрелки 39 до тех пор, пока нижняя кромка коробки с питанием 2 не будет находиться на одном уровне с видным на фиг. 6 транспортером 31. Затем включается транспортировочный двигатель 35, так что стандартная коробка с питанием 2 покидает корпус 32 в направлении поперечного канала 26.

Фиг. 8 показывает нижнюю зону вертикального транспортера 18 с транспортировочными валами 40 и 41 и бесконечными вертикальными ленточными конвейерами 42 и 43, которые соответственно на наружной стороне имеют проходящие поперек направления движения ленточного конвейера планки 44. Соответственно нижней зоне в верхней зоне вертикального транспортера 18 также расположены два транспортировочных вала, которые, однако, не видны. С помощью ориентированного в направлении планок 44, выступающего в нижнюю часть вертикального транспортера 18 конвейера 45, который направляется с помощью ролика 46, коробка с питанием 2 может вводиться в вертикальный транспортер 18. Конвейеры 42, 43 с помощью транспортировочных валов 40, 41 могут синхронно приводиться в действие в противоположном направлении вращения. Таким образом, предметы, как, например, коробка с напитками 47 или коробка с питанием 48, могут транспортироваться вертикально в направлении стрелки 49.

Фиг. 9 показывает различные размеры 50, 51, 52 коробок с питанием, а также коробки для напитков 53. Эта коробка может быть заполнена максимум тремя бутылками шампанского или вина или 14-ю дозами напитков по 0,33 л. Из этих размеров видно, что всегда две маленькие коробки всегда соответствуют формату следующей по величине.

Фиг. 10 показывает подающий блок 6 с подгоняемым проходом 54, который принимает коробку с питанием и сдвигает на конвейер 55, который с помощью привода 56 перемещается вперед или назад.

Фиг. 11 показывает буфер 7 с рабочей плитой 12 и тележками 13. Так как теперь принятие продуктов питания не осуществляется больше путем замены тележек, больше не требуется располагать буфет вблизи больших дверей фюзеляжа. Тем самым расположение буфета 7 может лучше подгоняться к соответствующим условиям. Прокладка транспортного канала 4 практически возможна в любом месте кабины.

Фиг. 12 показывает выдвижной блок 14 с телескопическим рычагом 57 с захватом 57a, вертикальной шахтой 58 и вертикальным приводом 59. С помощью выдвижного блока 14 коробки с питанием 60 извлекаются из загрузочного блока транспортного канала 4 и вдвигаются в подготовленные тележки. При этом захват 57a выполнен таким образом, что он не может касаться расположенной сверху коробки с питанием.

Фиг. 13 показывает загрузочный конструктивный блок 61, который является составной частью транспортного канала 4. Внутри загрузочного конструктивного блока 61 расположены две подъемные платформы 62 и 63. В нижнем положении подъемные платформы 62, 63 принимают соответственно подаваемую по транспортному каналу 4 коробку с питанием 60 и поднимают ее в вертикальном направлении настолько, что она может захватываться соответствующим захватом 57a выдвижного блока 14. Затем кронштейн 57 выдвижного механизма 14 вводит отдельные коробки с питанием 60 в таблетированную решетку 64 соответствующей тележки 13.

Фиг. 14 показывает поперечный разрез фюзеляжа 65 пассажирского самолета. Выше днища кабины 66 находится буфет 7, в котором установлена тележка 13. Под днищем кабины 66 находится грузовой отсек 67 с контейнером 1, в котором размещены коробки с питанием 60. Отдельные коробки с питанием 60 по транспортному каналу 4 попадают из контейнера 1 к буфету и здесь с помощью выдвижного блока 14 вдвигаются в тележки.

Фиг. 15 показывает соединительную плитку 68. Задачей этой плиты является объединение меньших коробок с питанием в транспортируемую по транспортному каналу 4 большую коробку с питанием 60.

Фиг. 16 показывает коробку с питанием 60. Эта коробка выполнена в виде выполненного предпочтительно из синтетического материала контейнера повторного использования, состоящего из нижней части 69 и крышки 70, и может принимать все необходимые для приготовления еды товары. Для повышения теплоизоляции коробка с питанием 60 может быть выполнена с двумя стенками, причем максимальные коэффициенты теплоизоляции достигаются в зоне тепловой части. Для запирания коробки с питанием 60 предусмотрен легкий в обращении зажим, который легко можно открыть на месте пассажира. Кроме того, коробка с питанием оснащена предохранительным устройством, благодаря чему она прочно удерживается внутри контейнера 1 от воздействия возможных динамических сил. Это предохранительное устройство может разобщаться только с помощью разгрузочного устройства или при обратной транспортировке коробок с питанием 60 вновь приводиться в действие.

Фиг. 17 показывает поперечное сечение многоэтажного фюзеляжа 71 с первым полом салона 72 и вторым полом салона 73. Верхние этажи A и B используются в качестве пассажирских салонов. Нижний этаж C образует грузовой отсек 74. В грузовом отсеке 74 установлен контейнер 75. Эта конструкция контейнера имеет состоящую из двух половин 76 и 76a штору, благодаря чему можно закрывать верхнюю сторону контейнера 75. На втором полу салона 73 расположены два буфера 77 и 78, каждый из которых соединен с помощью вертикального транспортера 79 и 80 с контейнером 75. Под полом салона 73 в продольном направлении фюзеляжа проложены два транспортных канала 4 и 4a, в которые входят вертикальные транспортеры 79, 80. При необходимости штора 76, 76a освобождает обе стороны контейнера 75 для загрузки или разгрузки. На фиг. 17 открыта левая сторона. Таким образом, расположенное внутри пола салона 72 разгрузочное устройство 81 имеет доступ к уложенным в контейнере 75 коробкам с питанием 60. С целью извлечения коробок с питанием 60 из контейнера 75 управление разгрузочным устройством 81 осуществляется таким образом, что оно извлекает отдельные коробки с питанием 60 из штабеля и подает в обозначенное в данном случае позицией 82 подающее устройство для дальнейшей транспортировки с помощью вертикального транспортера 79. Для разгрузки правой на фиг. 17 стороны контейнера 75 установлено другое разгрузочное устройство 83, которое взаимодействует с подающим устройством 84 и при необходимости может работать одновременно с разгрузочным устройством 81. Соответственно рядом с вертикальными транспортерами 79 и 80 находится батарея 85 или 86 термоэлементов, которые предпочтительно выполнены в виде микроволновых печей. Каждый термоэлемент имеет загрузочную дверцу, которая во время работы закрыта по соображению безопасности. Если необходимо, то термоэлементы могут соответственно принимать коробку с питанием 60, чтобы примерно в течение 2,5 минут подаваемое теплым содержимое довести до температуры потребления. В направлении взгляда за вертикальными транспортерами 79, 80 соответственно установлена тележка, которая может заполняться из вертикального транспортера 79, 80 или из термоэлементов коробками с питанием 60. Чтобы загрузить коробку с питанием 60 в упомянутые тележки, соответственно предусмотрен выдвижной блок, который в принципе выполнен так же, как и представленный на фиг. 12 узел. Предусмотрены два других выдвижных блока, чтобы вдвигать коробки с питанием 60 из вертикальных транспортеров 79, 80 в термоэлементы 85, 86 и вновь извлекать их из термоэлементов и обратно вдвигать в соответствующий вертикальный транспортер. Другое усовершенствование термоэлементов заключается в том, что они соответственно имеют загрузочную дверцу и на противоположной стороне разгрузочную дверцу. Благодаря этому процесс загрузки при необходимости ускоряется. С помощью описанного выше варианта выполнения системы возможны следующие функциональные процессы.

Если пассажиры самолета должны снабжаться, например, холодными закусками и напитками, то разгрузочные устройства 81, 82 извлекают соответствующие коробки с питанием из контейнера 75 и подают их с помощью подающих устройств 82, 84 в соответствующий вертикальный транспортер 79, 80. Если приемщик определенной коробки с питанием 60 находится, например, на этаже B, то эта коробка с питанием 60 транспортируется с помощью вертикального транспортера 80 в транспортный канал 4a и затем по этому каналу попадает в продольном направлении фюзеляжа к буфету, который ближе всего расположен к месту пассажира. Здесь коробка попадает по соответствующему вертикальному транспортеру с помощью выдвижного узла в подготовленную здесь тележку и теперь может передвигаться бортпроводником к пассажиру. Охлаждение пищи и напитков происходит благодаря тому, что контейнер 75 во время полета охлаждается до заранее определенной температуры. Для этого контейнер 75 имеет присоединительные элементы, так что через них может протекать соответственно кондиционированный воздух.

Происходит аналогичный функциональный процесс, если пассажир, который находится, например, на этаже A, должен получить горячее блюдо. С помощью разгрузочного устройства 81 захватывается соответствующая коробка с питанием 60 и с помощью подающего устройства 82 помещается в вертикальный транспортер 79. Отсюда коробка попадает в транспортный канал 4 и транспортируется в продольном направлении фюзеляжа к буфету, который ближе всего расположен к месту пассажира. Здесь коробка с питанием 60 вдвигается не в тележку, а сначала в соответствующий термоэлемент на заранее определенное время. По истечении времени воздействия коробка извлекается из термоэлемента и вдвигается в подготовленную тележку и теперь с помощью тележки коробка может перевозиться бортпроводником к соответствующему пассажиру. Разумеется, что тележка, когда она покидает буфет, содержит не только одну коробку с питанием, а их максимально перевозимое количество. Если, например, горячих блюд и холодных напитков достаточно или наоборот не хватает, то для этого необходимо только запаковать в тележки соответствующие коробки с питанием или напитками.

Управление работой системы осуществляют с помощью электроники и на определенных стадиях эксплуатации протекает в значительной степени автоматически. Для этого могут быть реализованы необходимые электронные и цифровые технические средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЛЕТ, В ЧАСТНОСТИ САМОЛЕТ БОЛЬШОЙ ВМЕСТИМОСТИ | 1994 |

|

RU2131826C1 |

| НЕСУЩАЯ СТРУКТУРА ДЛЯ АЭРОДИНАМИЧЕСКОЙ ПОВЕРХНОСТИ | 1994 |

|

RU2133693C1 |

| САМОЛЕТ | 1994 |

|

RU2124459C1 |

| ВЕНТИЛЯЦИОННАЯ СИСТЕМА САЛОНА ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В ОТСЕКАХ ФЮЗЕЛЯЖА ПАССАЖИРСКОГО САМОЛЕТА | 1994 |

|

RU2089791C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ, В ЧАСТНОСТИ, В САМОЛЕТЕ | 1994 |

|

RU2106584C1 |

| КАБЕЛЬНЫЙ КАНАЛ ДЛЯ ПРОКЛАДКИ ИЗОЛИРОВАННЫХ ЭЛЕКТРИЧЕСКИХ ЛИНИЙ | 1993 |

|

RU2134008C1 |

| УЗЕЛ ДЛЯ ВЫДАЧИ УПЛОТНИТЕЛЬНОЙ МАССЫ | 1993 |

|

RU2106927C1 |

| СВЕРЛИЛЬНЫЙ СТАНОК | 1993 |

|

RU2120833C1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| УСТРОЙСТВО ДЛЯ БЛОКИРОВКИ И РАЗБЛОКИРОВКИ ПОВОРОТНОЙ КРЫШКИ ЛЮКА | 1992 |

|

RU2066662C1 |

Изобретение относится к системе пользования продуктами питания на борту самолета. Система состоит в основном из контейнера для коробок с питанием, выполненного по форме грузового контейнера, и по меньшей мере одного пункта распределения. Между контейнером и пунктом распределения проложен транспортный канал, состоящий из конструктивных блоков, соединенных друг с другом фланцевыми соединениями. Каждый конструктивный блок содержит конвейер с валиками, направляющими его. Использование системы позволит увеличить количество коробок с питанием без ущерба для пассажирских мест. 5 з.п.ф-лы, 17 ил.

| US 5074496 A, 24.12.91 | |||

| US 4022404 A, 10.05.77 | |||

| DE 4029628 C1, 17.10.91 | |||

| Тележка для раздачи пищи и напит-KOB B пАССАжиРСКОМ САМОлЕТЕ | 1980 |

|

SU847985A1 |

Авторы

Даты

1999-07-27—Публикация

1994-01-31—Подача