Данное изобретение относится к несущей структуре для аэродинамической поверхности на самолете. Крыло самолета и хвостовые оперения представляют собой определенные аэродинамические поверхности, при этом однако речь идет не о поверхностях в геометрическом смысле, а о корпусе (теле). При применении монококовой (оболочковой) конструкции - это несущая структура, например, крыла так называемых коробок крыла, которая в принципе состоит из верхней обшивки, нижней обшивки, переднего лонжерона, заднего лонжерона и нервюры. При этом названные обшивки состоят из проходящих в направлении размаха крыла поверхностных полей, которые на своих внутренних сторонах усилены посредством проходящих вдоль стрингеров и нервюр. При лонжеронах речь идет в принципе о конструктивных деталях с плоской поверхностью, в то время как обшивки обычно изогнуты соответственно аэродинамическому профилю крыла.

Расположенные внутри короба крыла нервюры проходят от лонжерона к лонжерону и на своих продольных кромках соединены с обшивками. Соединения между лонжеронами и нервюрами или между обшивками и лонжеронами и/или нервюрами осуществляются преимущественно с помощью обычных универсальных заклепок или винтовых заклепок с закладной головкой и с замыкающей головкой, причем замыкающая головка образуется в результате вбивания или ввинчивания заклепки на внутренней стороне такой структуры. Наличие таких заклепок обеспечивает изготовление дешевых соединений с воспроизводимыми статическими свойствами. Для достижения максимально гладкой наружной поверхности данных конструктивных элементов у специалистов принято широкое применение заклепок с потайной головкой. При достаточной толщине и относительно небольшой хорде профиля крыла или хвостового оперения монтаж обшивок с нервюрами и лонжеронами не представляет никаких трудностей, так как просто существует необходимая для вбивания заклепок доступность заклепочных точек изнутри благодаря наличию соответствующих небольших лазов или люков. Если коробка крыла или хвостового оперения имеет однако лишь незначительную толщину профиля при относительно большой хорде профиля, как это имеет место, например, при сверхзвуковых самолетах, то данный монтаж обшивок на лонжеронах и на нервюрах будет тогда исключительно трудным из-за очень ограниченной в таком случае доступности. Широкое применение глухих заклепок в этом случае не представляет выхода из положения, поскольку рассматриваемые здесь типы глухих заклепок имеют два существенных недостатка: они или очень дорогостоящи, или допускаются только лишь для второстепенных целей применения.

Другая мера для изготовления несущей конструкции очень незначительной толщины профиля, например для горизонтального оперения, известна из US-B.Michael C.Y. Niu, Aizframe Structural Design Technical Book Company, 1991, Los Angeles, USA 368. Здесь на рис. 10.2.8 и 10.2.10 /a/ показано соответственно хвостовое оперение в виде подвесного балансирного руля /хвост гидросамолета/ Flying Tail/, которое в принципе состоит из двух обшивок, между которыми расположен сотовый керн, подогнанный к профилю киля. Служащие как наружные оболочки обшивки соединены с сотовым керном посредством склеивания. Такое исполнение очень тонкой аэродинамической поверхности в принципе не требует осуществления никаких заклепочных работ, так что внутреннее пространство киля во время его изготовления не должно быть доступным.

Этому преимуществу технического изготовления противостоит однако то, что киль при эксплуатации вследствие своей закрытой конструкции помимо обычных нагрузок подвержен также и таким нагрузкам, которые возникают вследствие разности между внутренним давлением и давлением окружающей среды. Как только в результате этих нагрузок появляются негерметичности, то внутри сота может образоваться конденсационная вода, вследствие чего могут возникнуть повреждения в клеевом соединении.

В соответствии с этим задача данного изобретения заключается в создании такой несущей структуры для аэродинамической поверхности вышеописанного типа, которую можно легко монтировать в том случае, если эта поверхность имеет незначительную толщину профиля и относительно большую хорду профиля, причем использование сотового керна можно будет избежать.

Эта задача при родовой несущей структуре решается благодаря тому, что обшивки и нервюры в направлении хорды профиля с примерно одинаковым делением разделены на несколько элементов обшивки и элементов нервюр соответственно, а несущая структура образована из нескольких структурных элементов коробочной конструкции, состоящих соответственно из лонжерона, двух элементов обшивок и нескольких элементов нервюр, и расположенных таким образом, что каждый последующий из них вдвинут в предшествующий между выступающими краями элементов обшивок.

Длина и количество элементов нервюр структурного элемента независимы от длины и количества элементов нервюр предшествующего структурного элемента.

При этом особое преимущество представляет то, что такую несущую структуру можно изготовить без проблем также и в том случае, если несущая поверхность имеет незначительную толщину профиля и относительно большую хорду профиля, и что можно избежать использование сотового керна.

Предложенную конструкцию можно применять в отношении всех обычных в самолетостроении материалов. Так, например, для элементов обшивки, лонжеронов и элементов нервюр применяются алюминиевые листы. Названные конструктивные элементы могут быть изготовлены также из усиленного волокном синтетического материала, причем интерес представляют, в частности, синтетические материалы, усиленные угольными волокнами.

Данное изобретение поясняется более подробно ниже и представлено чертежами, на которых показано следующее:

фиг. 1 - боковое хвостовое оперение небольшой толщины профиля,

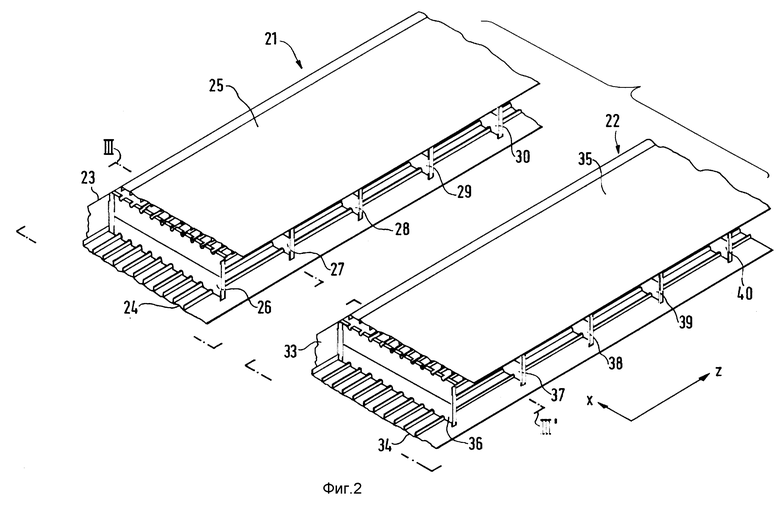

фиг. 2 - схематически два структурных элемента,

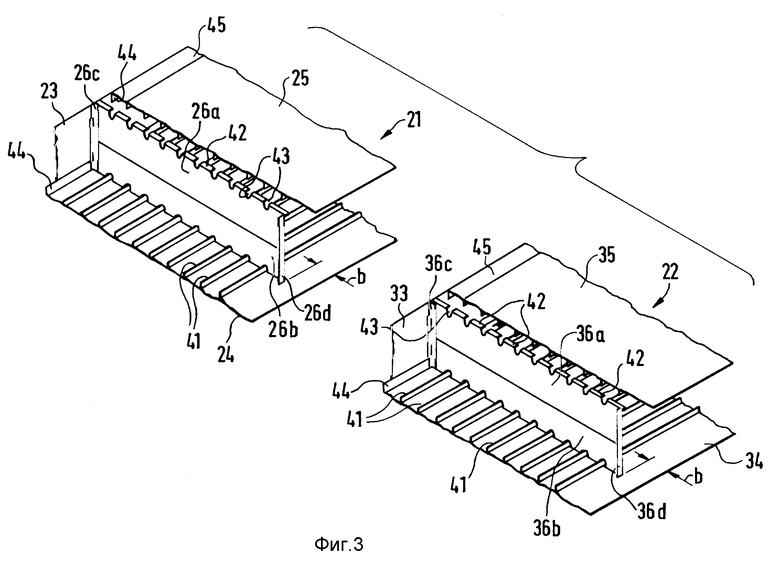

фиг. 3 - детали III и III' согласно фиг. 2,

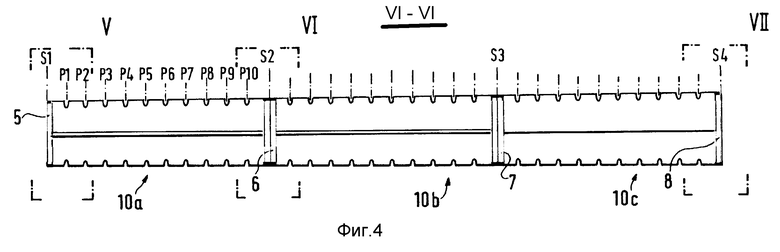

фиг. 4 - частичный разрез IV-IV согласно фиг. 1,

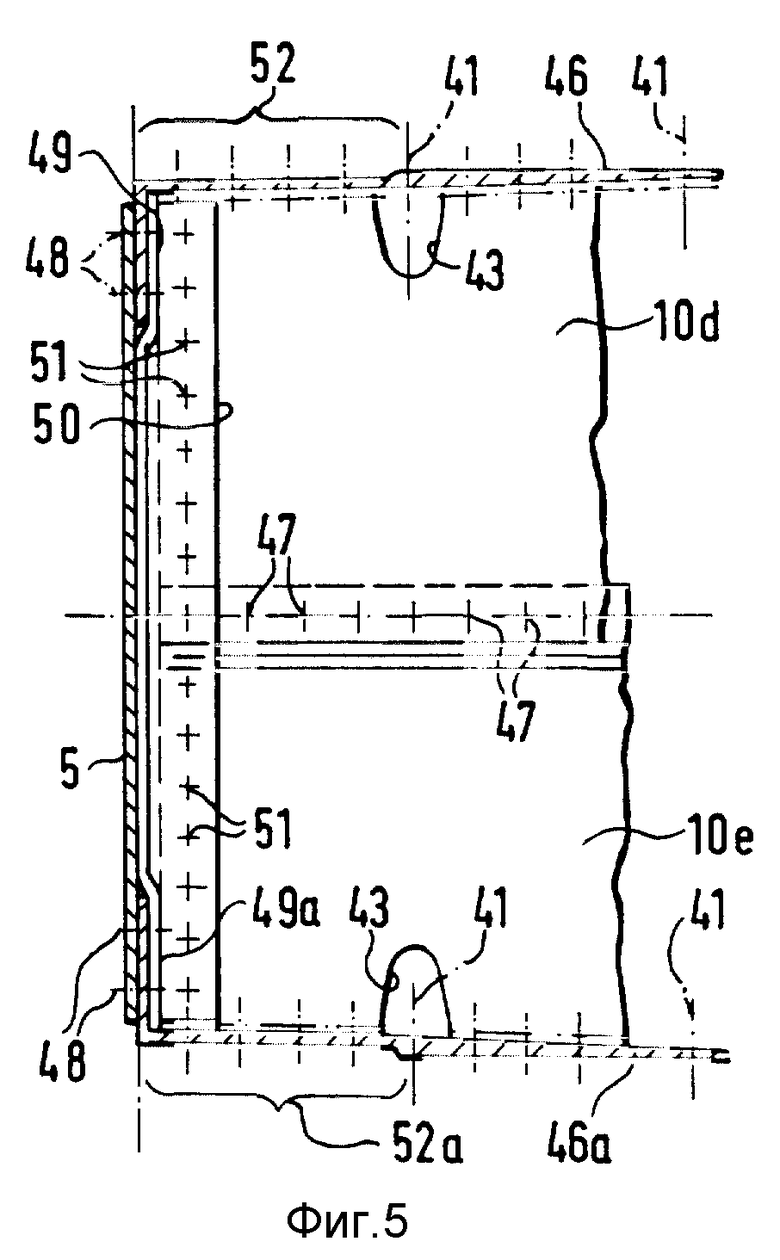

фиг. 5 - деталь V согласно фиг. 4,

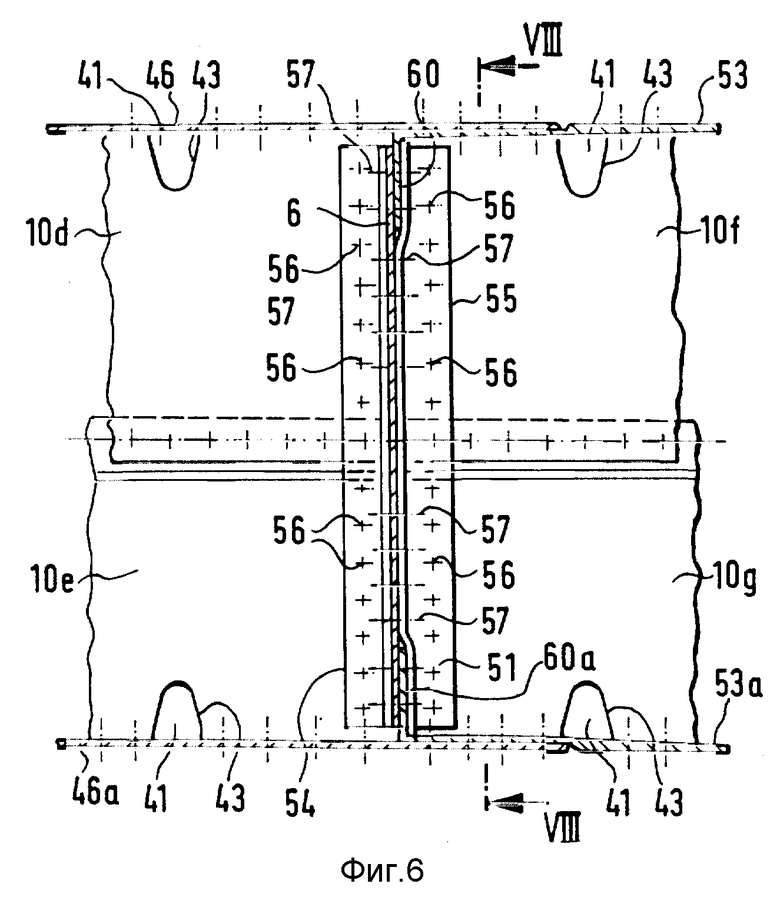

фиг. 6 - деталь VI согласно фиг. 4,

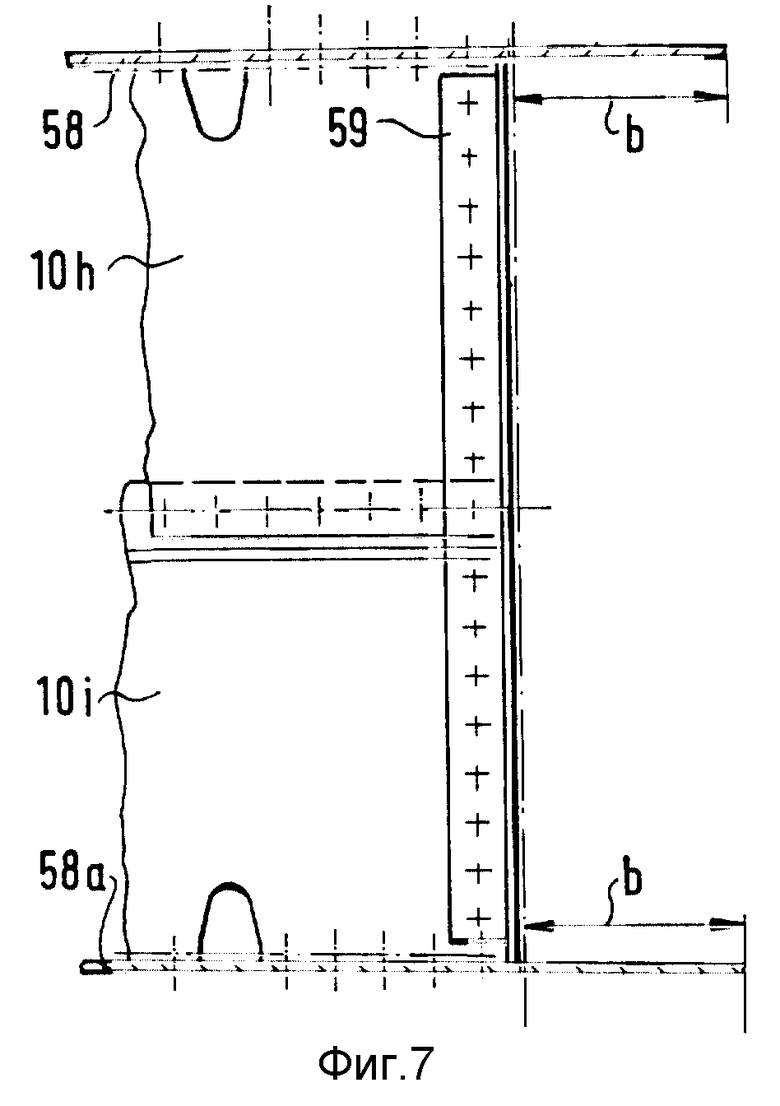

фиг. 7 - деталь VII согласно фиг. 4,

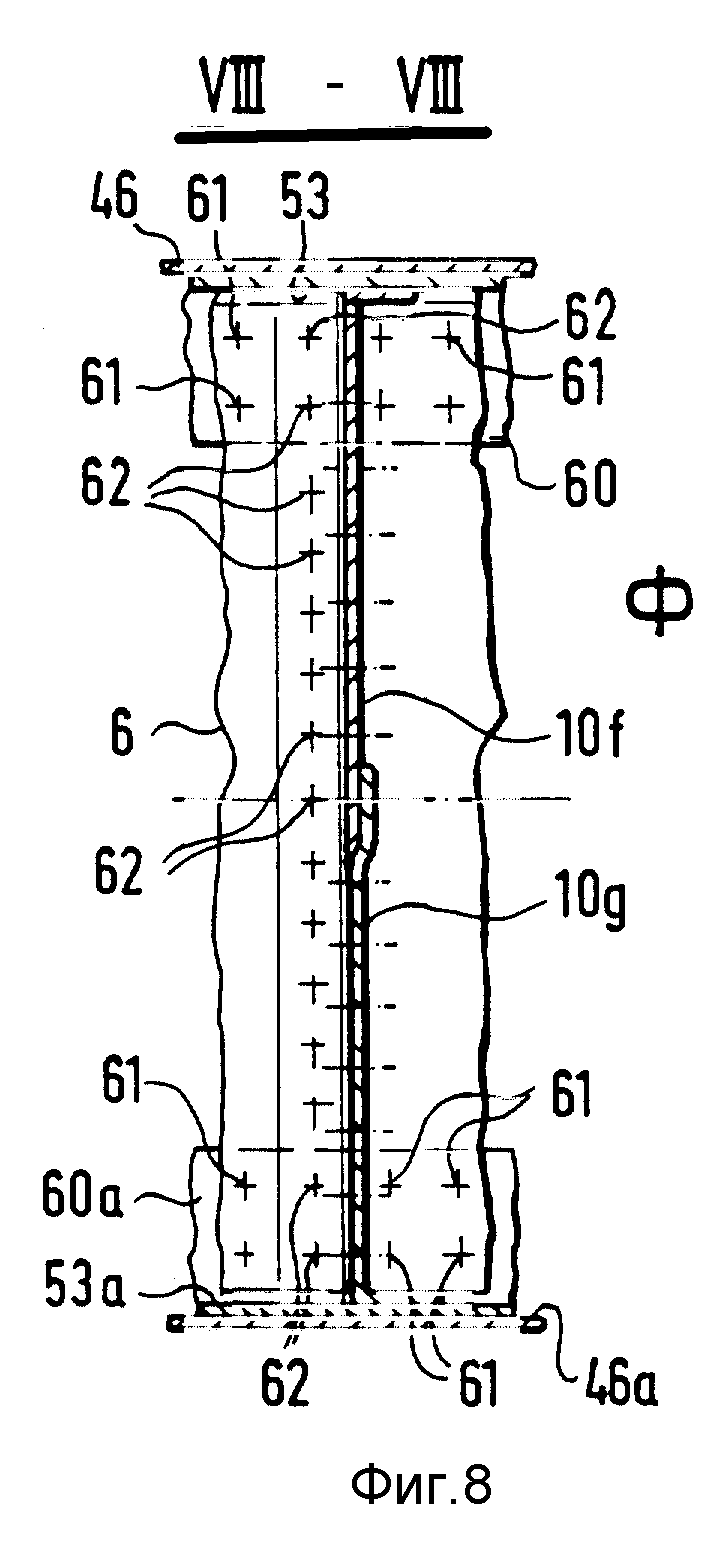

фиг. 8 - разрез VIII-VIII согласно фиг. 6 и

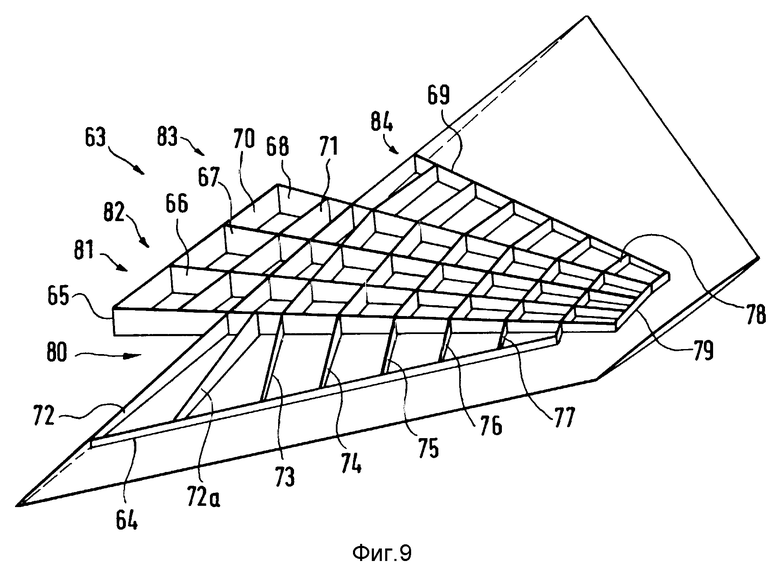

фиг. 9 - несущая структура для высотного хвостового оперения.

На фиг. 1 схематически показано боковое хвостовое оперение 1 с носовой частью 2, несущей структурой 3 и с рулем 4 направления, причем неподвижные координаты самолета "x и z" служат для ориентирования. Обращенная к смотрящем обшивка несущей конструкции 3 несколько отдалена, так что видны лонжероны 5, 6, 7, 8 и нервюры 9, 10, 11, 12, 13, 14, 15, 16. Вышеназванные лонжероны и нервюры проходят соответственно примерно параллельно и пересекаются под углом около 90o. Несущая структура ограничена соединительной нервюрой 17, наклонно проходящим передним лонжероном 18, концевой нервюрой 19 и задним лонжероном 20. Поскольку несущая структура 3 имеет незначительную толщину профиля при относительно большой хорде профиля, то требуются особые меры, чтобы облегчить изготовление несущей структуры. Поэтому предусмотрено, что обшивки и нервюры в направлении хорды профиля с примерно одинаковым делением разделены на несколько элементов обшивки и элементов нервюр соответственно, а несущая структура 3 образована из нескольких структурных элементов коробочной конструкции, состоящих соответственно из лонжерона, двух элементов обшивок и из нескольких элементов нервюр, расположенных таким образом, что каждый последующий структурный элемент вдвинут в предшествующий между выступающими краями элементов обшивок. Подобный элемент практически представляет собой полосообразную структурную группу, которая с другими подобными структурными элементами соединяется в несущую структуру.

На фиг. 2 схематически показаны два структурных элемента 21 и 22, которые соответственно представляют собой предварительно заготовленную структурную группу. Структурный элемент 21 в основном состоит из лонжерона 23 и из элементов обшивки 24 и 25, образующих с лонжероном 23 тип U-образного профиля. Элементы обшивки 24 и 25 соединены друг с другом посредством элемента нервюр от 26 до 30, так что находящееся между элементами обшивки 24 и 25 пространство разделено на несколько полых пространств в виде квадрата. Образованный таким образом структурный элемент 21 замыкается на стороне лонжерона, на противоположной стороне однако полностью открыт. В результате хорошей доступности данных точек соединения с открытой стороны все необходимые для монтажа /сборки/ структурного элемента 21 заклепочные соединения могут быть выполнены уже как чистовые, т.е. окончательные заклепочные соединения без глухих заклепок. Сюда относятся соединения элементов обшивки 24, 25 как с лонжероном 23, так и с элементами нервюр от 26 до 30. Для изготовления соответствующих чистовых заклепочных соединений служат универсальные заклепки или винтовые заклепки, которые устанавливаются обычным образом. Только лишь соединения между лонжероном 23 и элементами нервюр от 26 до 30, как еще показано, изготавливаются позднее. Структурный элемент 22 одинаковым образом собран из лонжерона 33, элементов обшивки 34, 35 и элементов нервюр от 36 до 40. Во всех структурных элементах 21, 22 и т.д. соответствующие лонжероны 23, 33 еще не соединены с соответствующими элементами нервюр. Эти соединения изготавливаются лишь при сборке структурных элементов.

На фиг. 3 показаны детали III и III' согласно фиг. 2, причем от каждого структурного элемента 21 и/или 22 показан только лишь вырез с элементом нервюр 26 и/или 36. Сначала рассматривается структурный элемент 21. Элементы обшивки 24 и 25 усилены посредством стрингера 41. На своих краях, обращенных к элементам обшивки 24, 25, элемент нервюры 26 имеет множество фланцев на заклепках 42, которые точно прилегают к соответствующему элементу обшивки. Между отдельными фланцами на заклепках 42 расположены вырезы 43 для стрингеров 41. Элемент нервюры 26 состоит из двух половин 26a, 26b, соединенных друг с другом заклепками. Для соединения элемента нервюры 26 с лонжероном предусмотрен L-профиль 26c, который соединен с элементом нервюры 26 посредством чистовой заклепки таким образом, что еще свободная полка профиля плоскопараллельно и ненапряженно прилегает к лонжерону 23. На конце элемента нервюры 26, обращенном к лонжерону 23, установлен еще один L-профиль 26d одинаковым образом на заранее предопределенном месте. Для соединения лонжерона 23 с элементами обшивки 24, 25 последние на своих продольных краях на стороне лонжерона снабжены гуртами лонжерона 44, которые подогнаны таким образом, чтобы они плоскопараллельно к заклепочному шву прилегали к лонжерону, так что оба элемента могут быть соединены посредством клепки друг с другом. В зоне лонжерона 23 каждый элемент обшивки 24, 25 имеет пронизывание 45 на предварительно установленную меру. На открытой стороне структурного элемента элементы обшивки 24, 25 выступают над концами элементов нервюры на предварительно установленную величину b, так что элементы обшивки 24, 25 имеют здесь свободные края шириной b. Структурный элемент 22 равным образом собран из элементов обшивки 34, 35 и лонжерона 33. Элемент нервюры 36 состоит из двух половин, которые обозначены здесь цифрами 36a и 36b. Соответствующие L-профили обозначены цифрами 36c и 36d. Структурный элемент 22 также имеет стрингер 41, фланец на заклепках 42, выемки 43, гурты лонжерона 44 и пронизывания 45. Для того, чтобы теперь собрать несущую структуру из нескольких структурных элементов 21, 22 и т.д., их располагают таким образом, чтобы, например, последующий структурный элемент 22 вдвигался в предшествующий структурный элемент 21. Для этого последующий структурный элемент 22 с лонжероном 33 сдвигают вперед между свободными краями элементов обшивки 24, 25 до тех пор, пока лонжерон 33 не будет прилегать ко всем L-образным профилям с 26d по 30d.

При этом необходимо обратить внимание на то, что выравнивание в продольном направлении, т.е. в Z - направлении, осуществляется таким образом, чтобы элементы нервюр с 36 по 40 структурного элемента 22 и элементы нервюр с 26 по 30 структурного элемента 21 были бы соосны друг другу. В показанном примере соответствующие L-образные профили 26d и 36c и т.д. находятся тогда напротив друг друга на лонжероне 33 без смещения. Если структурный элемент 22 расположен и фиксирован напротив структурного элемента 21 в x- и z-направлении, как предписано, то оба структурных элемента 21, 22 соединяются друг с другом посредством чистовых заклепок, для чего сначала располагают соответствующие клепальные отверстия. В зоне нахлесток свободных краев предшествующего структурного элемента с пронизываниями последующего структурного элемента предусмотрены несколько рядов универсальных заклепок. В зоне L-профилей 26d, 36c данные заклепочные соединения на стороне лонжерона осуществляются посредством высококачественных глухих заклепок. Например, глухие заклепки согласно NAS 1919 представляются целесообразными в случае применения обычных в этой области алюминиевых листов. При использовании усиленных угольным волокном синтетических материалов в противоположность этому целесообразными являются глухие заклепки примерно согласно MS 21141.

Необходимая доступность для выполнения заклепочных работ соответственно обеспечивается в результате того, что каждый последующий структурный элемент имеет одну открытую сторону, с которой могут быть достигнуты все заклепочные точки, необходимые для сборки несущей структуры.

На фиг. 4 показан разрез IV-IV согласно фиг. 1. В нем появляются лонжероны 5, 6, 7 и 8 в поперечном сечении. Параллельно ориентированная к глухой плоскости поверхность представляет собой нервюру 10, состоящую из элементов нервюр 10a, 10d и 10c.

На фиг. 5 показана деталь V согласно фиг. 4 с лонжероном 5, с половинами 10d и 10e, из которых состоит элемент нервюр 10a, с соответствующими вырезами 43 и элементами обшивки 46 и 46a с соответствующими стрингерами. Половины 10d и 10e соединены друг с другом посредством заклепок 47. L-профиль 50 с помощью заклепок 51 соединен с половинами нервюры 10d, 10e. Сквозные выемки 52, 52a наружной поверхности соответствуют толщинам предшествующих элементов обшивки 46 и 46a.

На фиг. 6 показан разрез через соединение двух структурных элементов. К предшествующему структурному элементу относятся половины 10d и 10e элемента нервюры 10a, а также элементы обшивки 46 и 46a и L-профиль 54. Последующий структурный элемент образуется посредством лонжерона 6, элементов обшивки 53 и 53a, половин нервюр 10f, 10g и L-профиля 55. Последний из названных структурный элемент со своими выемками вставлен в предшествующий структурный элемент таким образом, что лонжерон 6 прилегает к L-профилю 54, а зоны пронизывания элементов обшивки 53 и 53a с выступающими краями элементов 46, 46a обшивки образуют соответственно соединение внахлестку. В зоне нахлесток предусмотрено соответственно соединение, образованное в результате заклепочных рядов. L-профили 54 и 55 соединены с половинами 10d и 10g с помощью заклепок 56. Лонжерон 6 соединен с обоими L-профилями 54, 55 посредством глухих /потайных/ заклепок 57, закладные головки которых находятся на фигкре справа от лонжерона 6. Эта сторона лонжерона 6 доступна во время заклепывания.

На фиг. 7 показана конечная зона структурного элемента, к которому относися согласно фиг. 4 элемент 10c. Этот элемент нервюры 10c состоит из половины 10h и 10i, с которыми соединены элементы обшивки 58 и 58a. Соответствующий L-профиль обозначен цифрой 59. Последующий структурный элемент вставляется между выступающими краями ширины b элементов обшивки 58, 58a вплоть до прилегания к L-профилю.

На фиг. 8 показан разрез VIII-VIII согласно фиг. 6 с лонжероном 6, половинами нервюр 10f и 10g, элементами обшивки 46 и 46a и с зонами, имеющими пронизывания, элементов обшивки 53 и 53a с гуртами 60 и 60a. Гурты 60, 60a соединены с лонжероном 6 посредством заклепок 61. Для соединения L-профиля 55 с лонжероном 6 и с расположенным за ним L-профилем 54 служит глухие /потайные/ заклепки 62, закладные головки которых появляются здесь на виде спереди.

Вышеописанные примеры касаются только лишь решений, причем лонжероны и нервюры пересекаются под углом приблизительно 90o, так что образуются лишь поля с примерно прямоугольной основной поверхностью. Как однако показывает фиг. 1, вследствие наклонно проходящего переднего лонжерона 18 также образуются основные поверхности треугольной и трапециевидной формы. Конструктивное исполнение соответствующих наклонных соединений лонжерона /нервюры вытекает в результате обычно принятых специальных мер.

На фиг. 9 схематически показано высотное хвостовое оперение 63 с небольшой толщиной профиля и с большой хордой профиля, несущая структура которого образуется в результате лонжеронов 64 до 69. Ради наглядности соответствующие элементы обшивки не показаны. Также и несущая структура этого хвостового оперения снова может быть изготовлена на основе предложенной коробочной конструкции. Для этого сначала предварительно изготавливаются обозначенные стрелкой структурные элементы 80 до 84, и, как описано выше, располагаются друг с другом в шахматном порядке. Такое исполнение по сравнению с решением согласно фиг. 1 имеет ту особенность, что лонжероны от 64 до 69 показывают конвергентный ход. Следующая особенность этого исполнения заключается в том, что нервюры от 73 до 79 показывают вид линейного контура. Эта фигура на примере нервюр 70, 71 и 72a показывает, что длина и количество элементов нервюры структурного элемента от 80 до 84 не зависят от длины и количества элементов нервюры соответственно предшествующего структурного элемента от 80 до 84.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ДЛЯ ВЫДАЧИ УПЛОТНИТЕЛЬНОЙ МАССЫ | 1993 |

|

RU2106927C1 |

| КАБЕЛЬНЫЙ КАНАЛ ДЛЯ ПРОКЛАДКИ ИЗОЛИРОВАННЫХ ЭЛЕКТРИЧЕСКИХ ЛИНИЙ | 1993 |

|

RU2134008C1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| СВЕРЛИЛЬНЫЙ СТАНОК | 1993 |

|

RU2120833C1 |

| САМОЛЕТ, В ЧАСТНОСТИ САМОЛЕТ БОЛЬШОЙ ВМЕСТИМОСТИ | 1994 |

|

RU2131826C1 |

| СВЕРХЛЕГКИЙ САМОЛЕТ | 2005 |

|

RU2336200C2 |

| СИСТЕМА МАНИПУЛИРОВАНИЯ ПРОДУКТАМИ ПИТАНИЯ И НАПИТКАМИ НА БОРТУ САМОЛЕТА | 1994 |

|

RU2133695C1 |

| Крупноразмерная аэродинамическая модель | 2015 |

|

RU2607675C1 |

| ВЕНТИЛЯЦИОННАЯ СИСТЕМА САЛОНА ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В ОТСЕКАХ ФЮЗЕЛЯЖА ПАССАЖИРСКОГО САМОЛЕТА | 1994 |

|

RU2089791C1 |

| Способ изготовления адаптивного крыла с гибкой бесщелевой механизацией | 2022 |

|

RU2784223C1 |

Изобретение относится к конструкции аэродинамических поверхностей самолетов. Несущая структура состоит по меньшей мере, из двух лонжеронов, нескольких нервюр и обшивок. Обшивки и нервюры в направлении хорды профиля разделены с примерно одинаковым делением на несколько элементов обшивок и нервюр соответственно. При этом несущая структура образована из нескольких структурных элементов коробочной конструкции, каждый из которых состоит из лонжерона, двух элементов обшивки и нескольких элементов нервюр. При сборке каждый последующий структурный элемент вдвигается в предшествующий между выступающими краями элементов обшивок. Длина и количество элементов нервюр структурного элемента независимы от длины и количества элементов нервюр предшествующего структурного элемента. Данная конструкция позволяет легко монтировать аэродинамическую поверхность, имеющую незначительную толщину и относительно большую хорду профиля. 1 з.п. ф-лы, 9 ил.

| US 3519288 A, 29.09.67 | |||

| US 4667905 A, 26.05.87 | |||

| DE 3003551 A1, 06.08.81 | |||

| Конструкция несущей аэродинамической поверхности летательного аппарата | 1976 |

|

SU572983A1 |

| US 4356616 A, 02.11.82 | |||

| GB 1307711 A, 21.02.73. | |||

Авторы

Даты

1999-07-27—Публикация

1994-05-10—Подача