Изобретение касается воздействия лазерного излучения на поверхность материала с целью получения декоративной поверхности и может быть использовано при производстве мебели.

Известен способ декоративной обработки материала [1], заключающийся в образовании прорезей (выемок) посредством деформации частей поверхностей.

Известен способ бесконтактной обработки поверхности материала воздействия на поверхность локального энергетического излучения[2], который может использоваться и для декодирования поверхности материала.

Недостатком указанных способов является низкая производительность процесса, сложность установки и низкий кпд, а также ограниченная цветовая гамма рисунков.

Наиболее близким к данному изобретению является известный способ декорирования поверхности материалов, включающий нанесение рисунка в виде прорезов на поверхность материала глубиной, меньшей толщины материала, посредством лазерного излучения [3].

Недостатками известного способа являются сложность используемой для обработки установки и ограниченная цветовая гамма рисунков.

Задачей изобретения является повышение производительности и снижение стоимости процесса декорирования поверхности материала, а также расширение возможности получения различных рисунков с разнообразной цветовой гаммой.

Для решения поставленной задачи в способе по длине рисунка прорезы выполняют прямоугольного и/или трапецеидального сечений, которые заливают пастообразным самотвердеющим наполнителем, заполняя их на различную глубину по длине прореза.

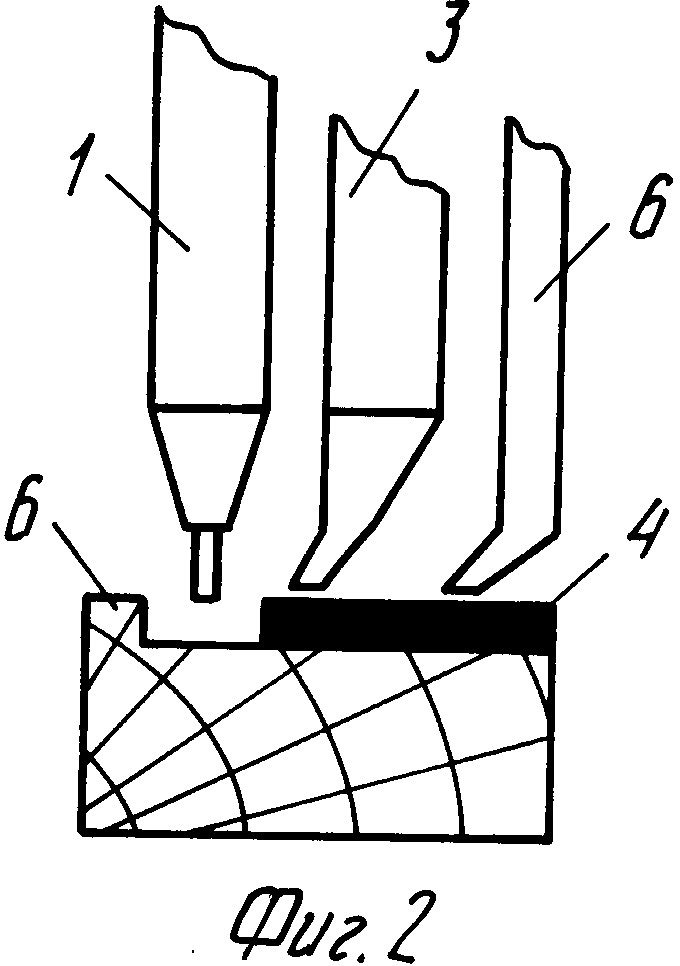

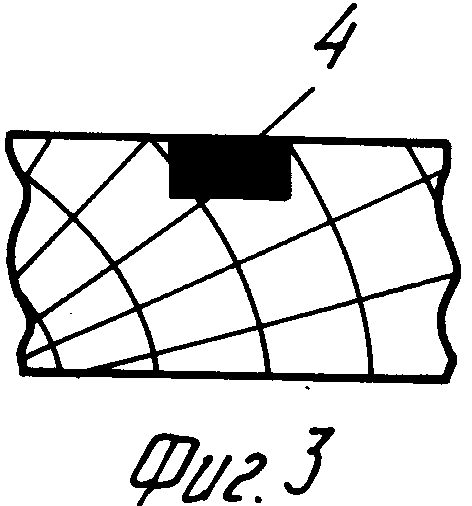

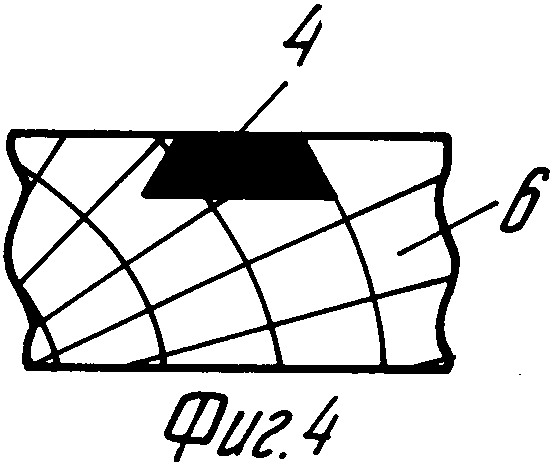

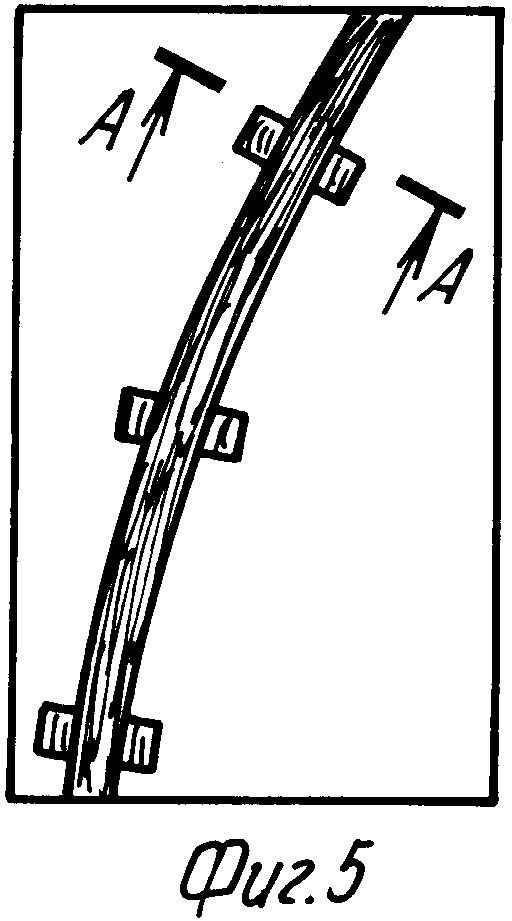

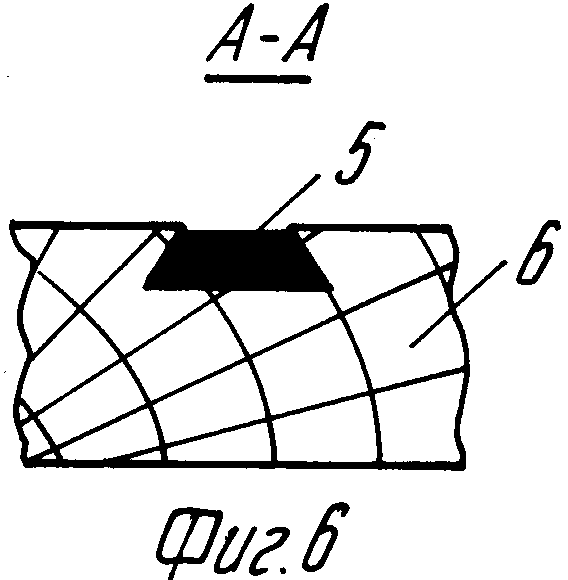

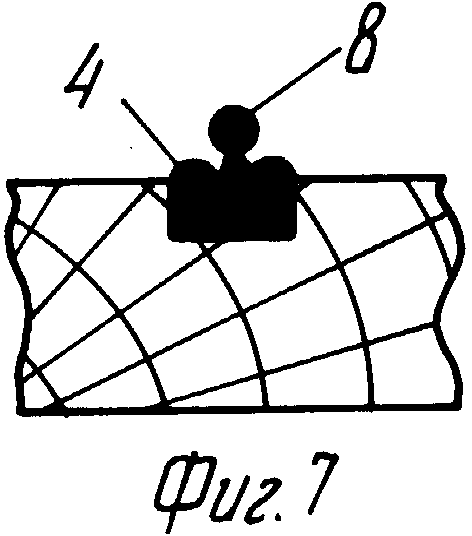

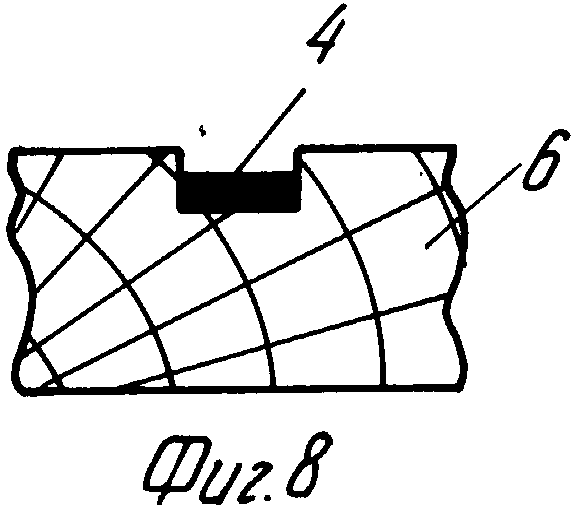

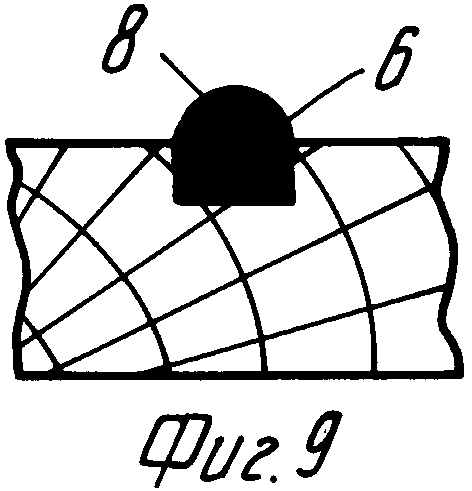

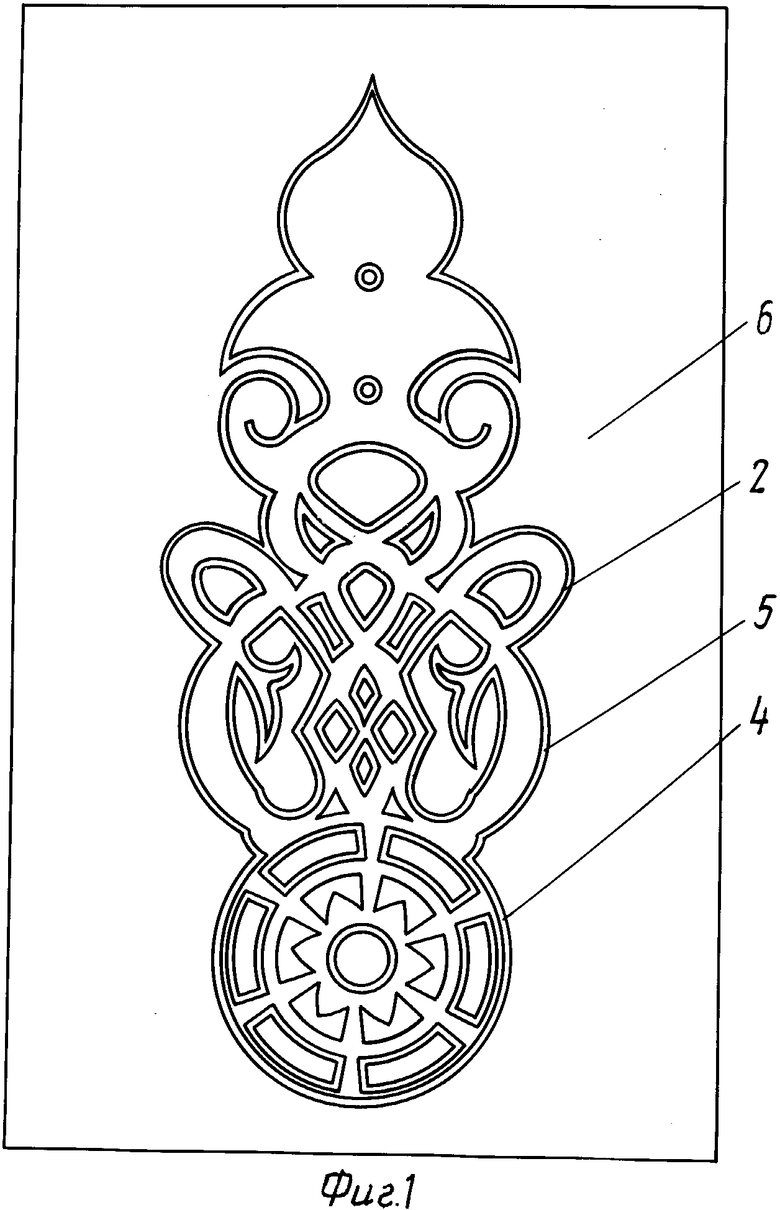

На фиг. 1 показан пример выполнения декоративного рисунка на панели; на фиг. 2 - схема выполнения процесса декорирования поверхности; на фиг. 2 - сечение материала в месте прореза, заполненного наполнителем; на фиг. 4 - вариант выполнения прорези, исключающей выпадение; на фиг. 5 - вариант выполнения прорези с чередованием трапецеидальных прорезей с прямоугольными; на фиг.6 - сечение А-А на фиг. 6; на фиг. 7 и 8 - варианты заполнения прорези.

Устройство для реализации указанного способа содержит сопло лазерной установки 1, перемещающееся по плоскости, согласно заданному рисунку 2, систему подачи 3 наполнителя 4 в прорезь 5 на материале 6 и скребок 7 для придания необходимой формы наполнителю, например рельефной 8.

Способ реализуется следующим образом.

Лучом лазера выполняется прорезь 5 в материале 6, после чего в прорезь 5 из системы подачи 3 заливают в прорезь 5 пастообразный самотвердеющий наполнитель 4. Для устранения выпадения наполнителя 4 после его отвердения прорезь 5 может выполняться в форме трапеции, расширяющейся в глубь материала 6, а также указанная прорезь может быть выполнена с чередованием трапецеидальных прорезей с прямоугольными. Для расширения декоративных возможностей способа объем наполнителя 4 заливают в прорезь 5 больше или меньше объема прорези 5, а также заполнение прорези 5 может меняться в объеме по ходу прорези 5, что придает объемное изображение рисунку 2.

До затвердения наполнителя 4 скребком 7 рисунку 2 можно придать рельефообразную форму 8. В качестве наполнителя можно использовать порошкообразный материал, разведенный клеящим раствором, и для улучшения дизайна изделия цветовую гамму наполнителя меняют по ходу образования рисунка.

Использование предложенного способа позволяет увеличить производительность и КПД процесса, упростить установку для декорирования поверхности материала и расширить цветовую гамму рисунков.

Изобретение относится к области воздействия лазерного излучения на поверхность материала и может быть использован при производстве мебели. Наносят рисунок в виде прореза поверхности материала глубиной, меньшей толщины материала, посредством лазерного излучения. В образуемый прорез заливают пастообразный самотвердеющий наполнитель. Профиль прореза выполняют в виде канавки, исключающей выпадение наполнителя, например, в форме трапеции, расширяющейся в глубь материала. Трапецеидальные прорези чередуются с прямоугольными. Кроме того, объем наполнителя не равен объему прорези. Сечение наполнителя меняется по ходу прорези. Заполнителю до затвердения придают рельефообразную форму. В качестве наполнителя используют порошкообразный материал, разведенный клеящим раствором, а цветовую гамму наполнителя меняют по ходу образования рисунка. 2 з.п.ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент N 1516380, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент N 1609588, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, заявка N 157991, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1995-10-26—Подача