Изобретение относится к сварке, более конкретно к сварке при помощи токов высокой частоты (ТВЧ).

Известен метод высокочастотной сварки (Патент Великобритании N 1151348, кл. B 23 K 11/00), в котором реализуется процесс сварки с использованием высокой частоты нагрева. В ходе процесса используют присадочный материал, для чего в зону сварки, в углы между заготовками непрерывно подают пруток треугольной формы из того же металла, что и заготовки. Последние предварительно сводят друг с другом без зазора, ток высокой частоты подводят с помощью контактов к деталям заготовки, а нагрев под сплавлением присадочного металла обеспечивают индуктирующим проводом.

Процесс технологически сложен. Сварка таким образом протяженных металлургических полуфабрикатов нецелесообразна, т.к. лишена известных преимуществ, которые даст высокочастотная сварка. Производительность процесса низка, т.к. очень тяжело удерживать сварочную ванну при больших скоростях сварки. Обеспечить высокое качество сварки при таком процессе трудно и не всегда возможно (отсутствует характерный для высокой частоты сварки давлением выброс металла, удаляющий из зоны сварки скалину, грязь и т.п. дефекты со свариваемых поверхностей. Вся грязь закатывается в шов. Способ является трудновыполнимым также и конструктивно. Известно решение по патенту Японии N 49-153343).

"Метод непрерывной сварки металлических листов", заключающийся в получении таврового соединения из 3-х исходных заготовок. Для этого заготовки, образующие "поверхности" профиля, сводят под углом друг к другу, в зазор между ними вводят заготовку "ребро". Подводят ток высокой частоты.

При этой схеме в худших условиях находится "ребро", поэтому его кромки предварительно нагревают индуктором, подключенным параллельно токоподводящим контактам.

В данном способе не создаются оптимальные условия для получения необходимого качества сварки. Способ является силовым (после того как детали разогреты, подводят ток и обжимают).

Это обстоятельство вносит ограничения по толщине свариваемых деталей. Помимо этого процесс является экономически не выгодным и конструктивно сложным из-за того, что фактически здесь имеет место два процесса: контактный и индукционный нагрев, поэтому требуется два источника (ток подводят к двум деталям, а третью разогревают индуктором).

Известен способ сварки металлов сплавлением [1], согласно которому в зазор между свариваемыми кромками подают присадочный материал в расплавленном виде, при этом происходит дополнительный разогрев кромок за счет тепла расплавленного металла.

Этот способ, как наиболее близкий к заявляемому, выбран в качестве прототипа.

Целью изобретения является обеспечение возможности сварки при помощи токов высокой частоты несиловым методом, обеспечение сварки металла любой толщины, получение высокого качества шва, уменьшение деформаций и загрязнений шва за счет превращения процесса сварки в высокочастотный процесс. Другой целью изобретения является получение технологичности и экологически чистого и ресурсосберегающего процесса сварки.

Поставленная цель достигается тем, что в способе сварки токами высокой частоты, включающем установку деталей с постоянным зазором, замыкание сварочной цепи посредством подачи в зазор присадочного материала, пропускание тока высокой частоты и заполнение зазора с одновременным разогревом деталей, согласно изобретению присадочный материал подают в зазор в расплавленном виде, за счет чего осуществляют дополнительный разогрев кромок.

Процесс является не силовым (не требует обжатия), т.к. зазор заполняется расплавленным металлом. Способ является контактным, таким процессом можно сваривать любые толщины. Способ не требует дополнительных источников питания.

В нашем случае разогревают только две детали, ток в.ч. течет по кромкам деталей, замыкаясь на расплавленном металле, заполняющем зазор, из-за этого процесс становится регулируемым по режимам, что влияет на качество шва. В предлагаемом способе нет угла схождения, замыкание идет через электрод, ток в. ч. течет только по поверхностям, обращенным друг к другу, а так как поверхности одинаковы, то текут равные токи, обеспечивая одинаковый разогрев.

Способ является высокопроизводительным и экологически чистым.

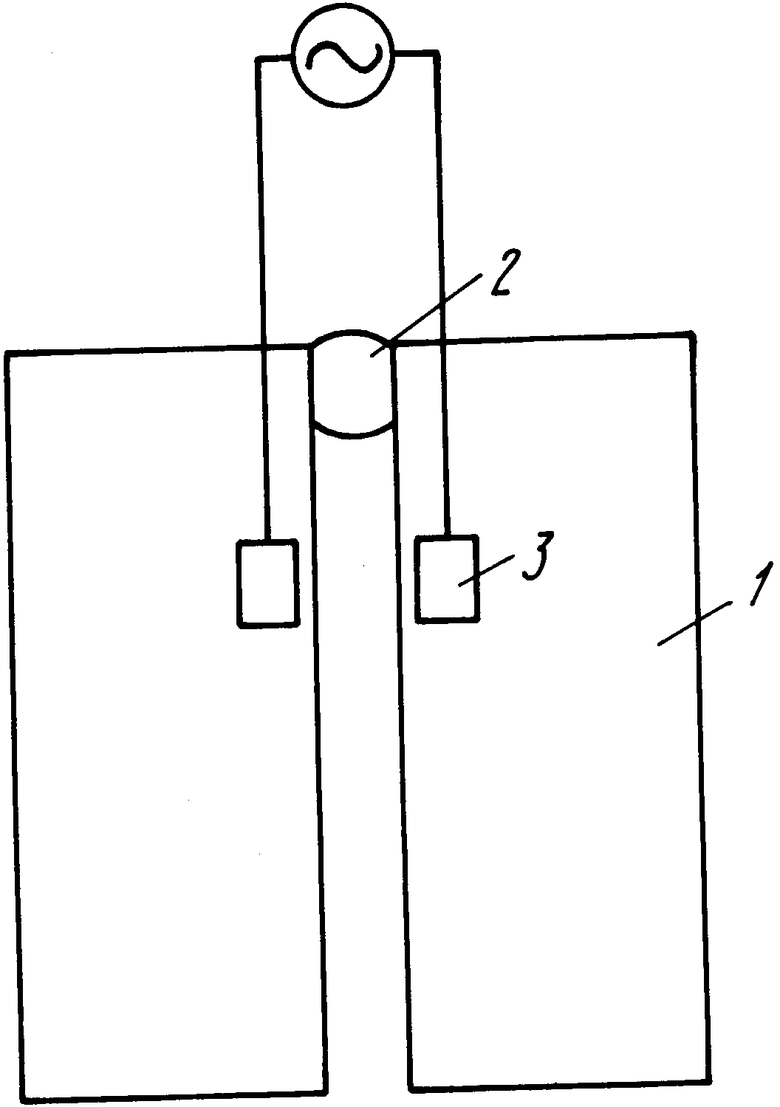

На чертеже дана принципиальная схема конкретной реализации способа.

На чертеже представлены свариваемые детали 1, расплавленный присадочный материал 2, токоподводы 3 к источнику ВЧ.

Пример. Материал толщиной 10 мм устанавливают эквидистантно друг по отношению к другу на постоянном расстоянии 0,5 см друг от друга. Подают сварочный ток в.ч. Для заполнения зазора используют расплавленный металл электрода диаметром 3 мм, непрерывно подаваемый в зону сварки. Подаваемый ток в. ч. равен 200 А, подается от источника тока мощностью в 250 кВт, частотой 440 кГц.

Для удержания ванны можно использовать прокладки, например, керамические.

Использование изобретения позволяет существенно повысить характеристики сварочного тока, сделать процесс сварки технологичным, экономически выгодным и экологически чистым. Детали можно сваривать с высокой скоростью (в 10-15 раз выше, чем при дуговой сварке). Можно варить элементы любой толщины. Способ дает возможность значительно снизить сварочные деформации.

Разогрев непосредственно кромок при ВЧ-сварке позволяет экономить энергию и снизить деформации за счет разогрева меньшего объема металла, а также повысить производительность.

Сварку осуществляют за один проход. Можно варить также тавры и трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК РЕЗКИ И СВАРКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2208506C2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1994 |

|

RU2066609C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2074071C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1994 |

|

RU2084318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ КОНСТРУКЦИИ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2246365C1 |

| УСТРОЙСТВО ДЛЯ МНОГОПРОХОДНОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1992 |

|

RU2049633C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ | 2003 |

|

RU2248868C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1994 |

|

RU2066610C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

Использование: изобретение относится к сварке при помощи токов высокой частоты. Сущность изобретения: подлежащие сварке детали устанавливают эквидистантно друг другу с образованием постоянного сварочного зазора, пропускают ток высокой частоты и замыкают сварочную цепь. В зазор подают присадочный материал в расплавленном виде, за счет чего осуществляют дополнительный разогрев кромок. Способ позволяет осуществлять сварку с высокой скоростью, снизить сварочные деформации, а также обеспечить возможность сваривать детали любой толщины. 1 ил.

Способ сварки токами высокой частоты, при котором детали устанавливают с постоянным зазором, замыкают сварочную цепь посредством подачи в зазор присадочного материала, пропускают ток высокой частоты и заполняют зазор с одновременным разогревом кромок, отличающийся тем, что присадочный материал подают в зазор в расплавленном виде, за счет чего осуществляют дополнительный разогрев кромок.

| SU, авторское свидетельство 219/714, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1995-03-15—Подача