Изобретение относится к декоративным слоистым материалам, имеющим два поверхностных покрытия из разнородных слоистых смол, и к способам получения таких слоистых материалов. Эти слоистые материалы пригодны для облицовки прилавков, стенных панелей, поверхности пола, столов и т.п.

Декоративные слоистые материалы традиционно получают посредством укладывания в стопу множества слоев бумаги, пропитанной термоотверждающими смолами. Обычно эта стопа состоит из множества (например, от 3 до 8) каркасных листов, полученных из крафт-бумаги, пропитанной фенольной смолой, поверх которой лежит декоративный лист, пропитанный меламиновой смолой. Сверху декоративного листа предусмотрен покровный лист, который является существенно прозрачным в слоистом материале и обеспечивает защиту декоративного листа.

Усовершенствования этого способа раскрыты и патентах США Шера и др. N 4255480, N 4263081, N 427141, N 4395452, N 4400423, Re N 32152, в патенте США Унгара и др. N 4713138 и в патенте США О'Делла N 4567087.

Шер и др. в Re N 32152 описал, что композиции, содержащие небольшие минеральные частицы, при покрытии непропитанной печатной бумаги без смолы обеспечивают удивительные и неожиданные свойства, позволяющие использовать такую бумагу для приготовления декоративных слоистых материалов без покровного листа. Полученные слоистые материалы обладали высокой стойкостью к истиранию. Эта покрывающая композиция Шера состоит из смеси небольших частиц оксида алюминия или других стойких к истиранию частиц, имеющих средний размер от 20 до 50 мкм, и меньшего количества частиц микрокристаллической целлюлозы, причем эта смесь диспергирована в стабильной водной суспензии. Эти частицы оксида алюминия такого малого размера, что они не ухудшая визуальных свойств конечного продукта, используются в качестве стойкого к истиранию материала, а частицы микрокристаллической целлюлозы используются как предпочтительное временное связующее. Это временное связующее должно быть совместимым с системой смолы, которая используется затем в процессе наслаивания: это обычно меламиновая смола или в случае определенных слоистых материалов низкого давления полиэфирная смола, причем микрокристаллическая целлюлоза кроме указанной функции также стабилизирует небольшие частицы оксида алюминия на поверхности печатного листа. В патенте США N 4713138 рекомендован способ отложения на поверхности декоративного листа сверхтонкого слоя материала, стойкого к истиранию, который существенно раскрыт в патенте США N 4255480, одновременно с полным насыщением декоративного листа смолой в одностадийной операции. Смолистая композиция способа Унгара действует как носитель для материала, стойкого к истиранию. Композиция, стойкая к истиранию, состоит в основном из твердого минерала, стойкого к истиранию, с мелкодисперсными частицами размером предпочтительно примерно от 20 до 50 мкм, взятого в количестве, достаточном для обеспечения стойкого к истиранию слоя, не ухудшающего видимость. В патенте Унгара минерал, стойкий к истиранию, предпочтительно является оксидом алюминия, диоксидом кремния или их смесью. Дополнительно Унгар рекомендует использовать для такого минерала связующий материал. Этот связующий материал Унгара присутствует в количестве, достаточном для связывания минерала, стойкого к истиранию, с поверхностью декоративного листа. Таким связующим материалом предпочтительно является смесь микрокристаллической целлюлозы с меньшим количеством карбоксиметилцеллюлозы.

Один такой связующий материал, поставляемый фирмой "Эф-Эм-Си Корпорейшн" под торговым знаком "Ависел" является смесью примерно 89% микрокристаллической целлюлозы и 11% карбоксиметилцеллюлозы. Композиция, стойкая к истиранию, целесообразно содержит 1 - 8 мас.ч. "Ависела" на 4 - 32 мас.ч. минеральных частиц, предпочтительно в соотношении минеральные частицы : связующий материал, равном от 4 : 1 до 1 : 2, причем было найдено, что количество 1 ч. "Ависела" на 2 ч. минеральных частиц является особенно подходящим.

Унгар и другие также описали, что небольшие дополнительные количества карбоксиметилцеллюлозы и небольшое количество силана могут быть добавлены в композицию. Кроме того, эти композиции, предпочтительно включают небольшое количество поверхностно-активного вещества, как раскрыто в патенте США N 4255480, и небольшое количество твердой смазки, чтобы обеспечить стойкость к царапанию, как описано в патенте США N 4567087.

Соответственно рассмотренные патенты обеспечивают одно- и двухстадийный способы получения тонкой или сверхтонкой, стойкой к истиранию поверхности слоистого материала, нанесенного на декоративные листы. Однако постоянной технической проблемой является обеспечение химически стойкой и стойкой к обесцвечиванию и стиранию поверхности слоистого материала на декоративном листе, который пригоден для горизонтальных поверхностей, имеющих определенный превосходный внешний вид, такой как перламутровый эффект.

Хотя значительная активность в этой области привела к появлению многих декоративных поверхностей, в результате были разработаны способы и композиции, в которых смолистый материал впитывался в структуру бумаги и тонких или сверхтонких слоев ламинантной смолы на поверхности. В предшествующих способах не удалось разработать слоистый материал, который удовлетворял бы всем международным стандартам на горизонтальные слоистые поверхности при сохранении блестящих визуальных эффектов.

Цель изобретения - разработка продуктов и способов их получения, в которых разрешены изложенные проблемы, возникшие в этой области техники. Конкретной целью является разработка поверхностного слоя ламинантной композиции, которая включает два слоистых покрытия из не менее, чем двух разнородных смолистых полимеров, для того чтобы достигнуть желаемой износостойкости, химической и термической стойкости и стойкости к ультрафиолетовому облучению и истиранию при сохранении блестящего визуально декоративного внешнего вида поверхностного слоя ламинанта. Этот блестящий внешний вид является замечательным по богатству глубины цвета и блеска.

Дополнительная цель изобретения - получение в слоистом материале переливающегося внешнего вида. Результат этого изобретения является весьма неожиданным, так как используемые в нем смолы давно известны в этой области техники. Однако никогда прежде не была достигнута перламутровая облицовка, которая пригодна для горизонтальных поверхностей. Кроме получения этих продуктов еще одной целью изобретения является разработка способов получения таких слоистых материалов.

Эти и другие цели изобретения были достигнуты посредством нанесения поверхностного покрытия жидкой или порошкообразной смолы на традиционный декоративный облицовочный лист или бумагу (включая оттиски, твердые материалы, фольги и др.). Покрывающая поверхность смола может быть нанесена в виде жидкой дисперсии множества разнородных полимеров, таких как коллоид, в виде полимерных частиц, суспендированных в жидкой смоле, такой как эмульсия, или в виде водной дисперсии полимерных частиц в воде. Примерами подходящих полимерных частиц для использования в изобретении являются полиэфирные, полиуретановые, поливинилхлоридные, эпоксидные и акриловые смолы или их смеси. Для этого изобретения термин "частицы" или "порошки" не ограничивается теми материалами, которые являются твердыми при комнатной температуре.

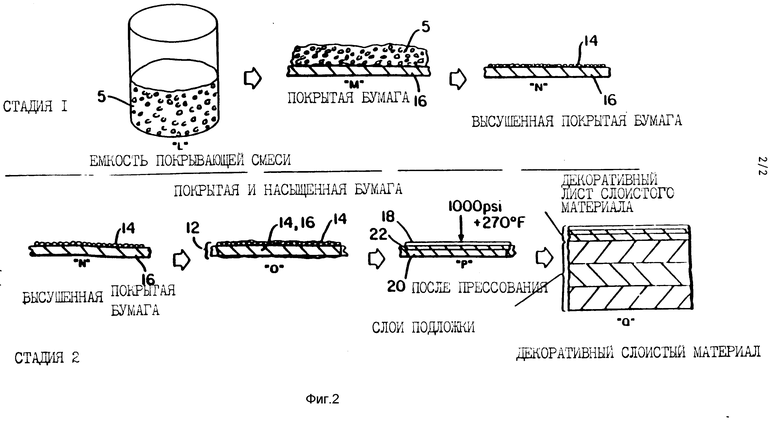

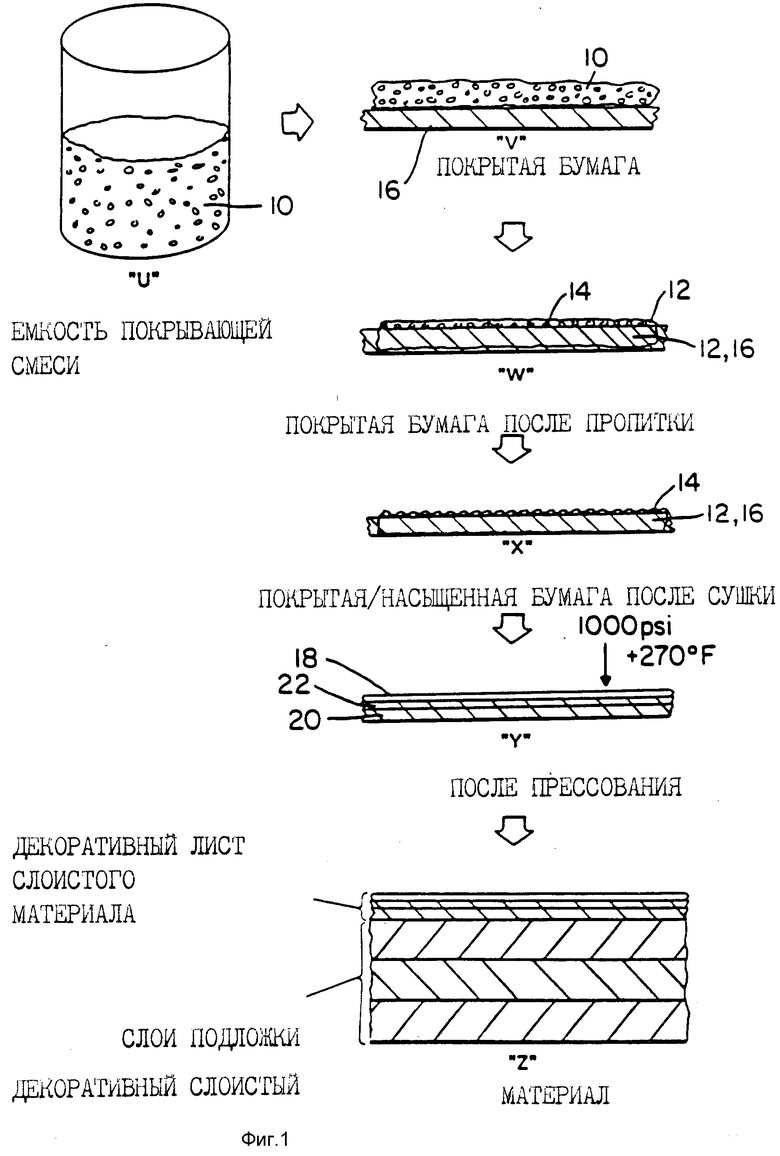

На фиг. 1 представлена последовательная схема одностадийного способа реализации изобретения с использованием схематичных поперечных разрезов декоративной бумаги и слоистого материала; на фиг.2 - последовательная схема двухстадийного способа реализации изобретения с использованием схематичных поперечных разрезов декоративной бумаги и слоистого материала.

Емкость покрывающей смеси U (фиг. 1) содержит дисперсию по меньшей мере двух разнородных смол 10 - пропитывающей смолы 12 и покрывающей смолы 14, - которые плавятся и растекаются под действием тепла и давления. Покрывающая смола 14 может представлять собой твердые порошкообразные или жидкие глобусы, нерастворимые в пропитывающей смоле 12 и диспергированные в ней. Затем эту дисперсию 10 наносят на декоративную облицовочную бумагу 16, как показано на покрытой бумаге V. Пропитывающая смола 12 впитывается и пропитывают облицовочную бумагу 16, что вызывает фильтрацию покрывающей смолы 14 на внешнюю поверхность облицовочной бумаги 16. Затем после пропитки W покрытая бумага высушивается обычным образом с образованием покрытой бумаги X. Высушенная покрытая бумага X, которая стала пропитанной пропитывающей смолой 12, имеет поверхностное покрытие из покрывающей смолы 14. Высушенная покрытая и пропитанная бумага X затем подвергается воздействию обычных условий формирования слоистого материала с образованием листа декоративного слоистого материла Y, который имеет практически два поверхностных слоя. Эти два слоя смолы включают поверхностный слой 18, существенно состоящий из покрывающей смолы 14, и второй слой 20, состоящий из пропитывающей смолы 12, которая почти полностью содержится внутри бумаги. Внутри бумаги имеется небольшая междуфазная часть 22, которая содержит обе смолы 12 и 14. Затем лист декоративного слоистого материала Y расслаивается под действием тепла и давления на слой подложки с образованием декоративного слоистого материала Z.

Емкость покрывающей смеси L (фиг. 2) содержит дисперсию 5 водной смеси и покрывающей смолы 14, которая плавится и растекается под действием тепла и давления. Покрывающая смола 14 может представлять собой твердые порошкообразные или жидкие глобулы, нерастворимые в водной смеси и диспергированные в ней. Затем эту дисперсию 5 наносят на декоративную облицовочную бумагу 16, как показано на покрытой бумаге M. Далее облицовочную бумагу 16 высушивают обычным образом с образованием высушенной покрытой бумаги N. Высушенную покрытую бумагу N затем покрывают, насыщают и пропитывают пропитывающей смолой 12 с образованием насыщенной бумаги O. После чего пропитанный облицовочный лист подвергают воздействию обычных условий формирования слоистого материала с образованием декоративного листа слоистого материала P, который имеет практически два поверхностных слоя. Эти два слоя смолы включают поверхностный слой 18, существенно состоящий из покрывающей смолы 14, которая на поверхности в значительной степени замещает пропитывающую смолу 12. Второй слой 20 состоит из пропитывающей смолы 12, которая почти полностью содержится внутри бумаги. Внутри бумаги имеется небольшая междуфазная часть 22, которая содержит обе смолы 12 и 14. Затем лист декоративного слоистого материала P расслаивается под действием тепла и давления на слой подложки с образованием декоративного слоистого материала O.

Продукт, полученный в соответствии с этим изобретением, включает декоративный облицовочный лист, расслоенный на внешней поверхности слоя подложки, и покрывающий слой, который является составной частью слоистого материала на внешней поверхности облицовочного листа, с образованием его внешней поверхности.

Внешний покрывающий слой сделан из смолы, которая отличается от пропитывающей смолы слоистого материала. Для достижения перламутрового внешнего вида внешний покрывающий слой должен иметь показатель рефракции в окончательно отвержденном слоистом материале, отличающийся от показателя рефракции краски на декоративном облицовочном листе.

Такое внешнее покрытие может необязательно содержать смесь стойкого к истиранию минерала и стабилизирующий суспендирующий агент или связующий материал для указанного минерала. Этот стойкий к истиранию минерал имеет размер частиц между 1 и 200 мкм и присутствует в смеси в концентрации, которая достаточна для обеспечения стойкости к истиранию без ухудшения внешнего вида.

В предпочтительном виде покрывающая композиция этого изобретения включает дисперсионную смесь небольших частиц оксида алюминия или других стойких к истиранию частиц, имеющих размер примерно между 1 и 200 мкм, полимерные порошки с размером частиц от субмикронных до 250 мкм и небольшое количество частиц микрокристаллической целлюлозы, причем все компоненты диспергированы в стабильной водной суспензии. Для достижения перламутрового внешнего вида полимерные частицы в облицованном, отвержденном слоистом материале имеют показатель рефракции, отличающийся от показателя рефракции перламутровой краски на декоративном облицовочном листе. При использовании полимерной порошкообразной покрывающей дисперсии частицы, присутствующие в этой дисперсии, плавятся и обладают текучестью при повышенных температурах и давлениях процесса наслаивания.

Частицы оксида алюминия имеют небольшой размер, так что они не ухудшают визуальные эффекты конечного продукта и используются в качестве стойкого к истиранию материала. Частицы микрокристаллической целлюлозы используются в качестве предпочтительного временного связующего материала или суспендирующего агента. Следует понимать, что связующий материал или суспендирующий агент должны быть совместимыми с системой смол, используемой позднее в процессе наслаивания; обычно используются меламиновая смола или в случае определенных слоистых материалов низкого давления система полиэфирной смолы.

Предпочтительная композиция суспензии включает смесь небольших частиц оксида алюминия и полимерных частиц и меньшее количество частиц микрокристаллической целлюлозы, причем все эти компоненты диспергированы в воде. Количество связующего материала или суспендирующего агента должно быть достаточно для того, чтобы удержать минеральные частицы и полимерные порошки на месте, на поверхности декоративного облицовочного листа. Вообще было найдено, что удовлетворительные результаты достигаются с примерно от 5 до 10 мас. ч. микрокристаллической целлюлозы на приблизительно 20 - 120 мас.ч. оксида алюминия и полимерного порошка. Однако можно работать и вне этого интервала. Количество воды в суспензии также диктуется практическими соображениями, так как если ее слишком мало, то суспензия становится настолько густой, что ее трудно наносить. Аналогично, если воды слишком много, то суспензия становится настолько жидкой, что затруднительно поддерживать соответствующую густоту в процессе покрытия из-за растекания суспензии. Таким образом суспензия, содержащая около 2,0 мас.% микрокристаллической целлюлозы и приблизительно 24 мас.% оксида алюминия и полимерного порошка в расчете на воду, является стабильной, т.е. оксид алюминия не осаждается; но если использовать более чем примерно 3,5 мас.% микрокристаллической целлюлозы и приблизительно 24 мас.% оксида алюминия и полимерного порошка в расчете на воду, то суспензия становится очень тиксотропной и ее трудно наносить.

Предпочтительно композиция также содержит небольшое количество увлажняющего агента предпочтительно неионогенного типа и силан. Количество увлажняющего агента не является критическим, но желательно только небольшое количество, так как избыточные количества не обеспечивают какого-либо преимущества. Если используется силан, то он действует как сочетающий агент, который химически связывает оксид алюминия или другие неорганические частицы с меламиновой матрицей после пропитки и отверждения. Это обеспечивает улучшенный начальный износ, так как частицы оксида алюминия химически связаны с меламином в дополнение к механической связи между ними и поэтому дольше остаются на месте при абразивном износе. Используемый конкретный силан должен выбираться из группы совместимых с конкретно применяемой наслаиваемой смолой (Энциклопедия современных пластмасс, 1976 - 1977 г., с. 160, где перечислены некоторые силаны, используемые с меламиновыми и полиэфирными системами). В этой связи силаны, имеющие аминогруппу, такие как, например, гамма-аминопропилтриметоксисилан, являются особенно эффективными для использования с меламиновыми смолами.

Количество используемого силана не должно быть большим, и фактически для усиления стойкости к истиранию конечного слоистого материала эффективны столь малые добавки, как, например 0,5 мас.%, в расчете на оксид алюминия. Предложено максимальное количество около 2,0 мас.% в расчете на оксид алюминия или других частиц, так как увеличенные количества не приводят к какому-либо значительному улучшению результатов, а просто увеличивают расход исходных материалов. Затем декоративную бумагу пропитывают обычным образом наслаиваемой смолой, обычно термически отверждаемой.

Полимерные порошки могут быть выбраны из любых традиционных наслаиваемых смол. Возможно улучшение износостойкости, химической и термической стойкости, стойкости к ультрафиолетовому облучению и истиранию посредством выбора соответствующей покрывающей смолы со специфическими свойствами. Например, могут быть выбраны сложные виниловые эфиры, если желательна высокая стойкость к действию минеральных кислот и оснований. Акриловые смолы могут быть выбраны для хорошей стабильности в отношении ультрафиолетового облучения. Эпоксидные смолы могут быть выбраны, если желательны термическая стойкость, а также высокая химическая стойкость и цветостабильность. Для достижения блестящего визуального перламутрового эффекта важно выбрать смолу, имеющую показатель рефракции в окончательном отвержденном слоистом материале, отличающийся от показателя рефракции перламутровой краски в подлежащей использованию декоративной слоистой бумаге. Предпочтительно выбор полимерного порошка производят из группы, состоящей из полиэфира, полиуретана, полиэпоксида, поливинилхлорида и полиакрила или их смесей. В дополнение к оксиду алюминия минеральные частицы могут включать диоксид кремния, диоксид циркония, диоксид церия, стеклянные бусы и алмазную пыль или их смеси.

Другим предпочтительным способом для достижения целей этого изобретения является процесс отложения на поверхности декоративного листа дисперсии жидких разнородных смол или слоя полимерных порошков одновременно с полным насыщением декоративного листа смолой при работе в одну стадию, причем эта смола может необязательно действовать как носитель для материала, стойкого к истиранию.

Этот способ, с помощью которого осуществляется изобретение, лучше всего описывается следующим образом:

а) приготавливают покрывающую дисперсию из по меньшей мере двух разнородных смол, причем одна является пропитывающей, а другая представляет собой покрывающую поверхность смолу, которая плавится и растекается под действием тепла и давления, и связующего материала, который совместим с упомянутой пропитывающей смолой и который выдержит последующие условия наслаивания;

б) покрывают и пропитывают по меньшей мере в одну стадию указанной покрывающей дисперсией внешнюю облицовочную поверхность ненасыщенного листа декоративной бумаги в такой степени, что этот ненасыщенный лист бумаги становится существенно насыщенным этой пропитывающей смолой, причем вторую разнородную смолу фильтруют на указанную облицовочную поверхность;

в) сушат указанный покрытый и пропитанный декоративный лист для того, чтобы получить декоративный лист, пригодный для прессования.

В покрывающую смесь по выбору можно добавлять твердый минерал с тонкодисперсными частицами в концентрации, достаточной для обеспечения стойкого к истиранию слоя без ухудшения прозрачности. Этот твердый минерал, который может быть использован в покрывающей композиции, имеет тонкодисперсные частицы, предпочтительно размером примерно между 1 и 200 мкм, и используется в количествах, которые достаточны для обеспечения стойкого к истиранию слоя без ухудшения прозрачности. Предпочтительно этим твердым минералом являются оксид алюминия, диоксид кремния, диоксид циркония, диоксид церия, стеклянные бусы и алмазная пыль или их смеси. При использовании твердого минерала в покрывающей смеси могут быть необходимы связующий материал или суспендирующий агент для такого минерала. Связующий материал или суспендирующий агент должны иметь такие свойства, чтобы выдержать условия последующего наслаивания, причем связующий материал или суспендирующий агент являются совместимыми с пропитывающей смолой. Такой связующий материал или суспендирующий агент применяются в количестве, достаточном для связывания стойкого к истиранию минерала с поверхностью декоративного листа.

Эти разнородные смолы могут находиться либо в виде жидкости, либо в виде порошка. Покрывающую смолу, которая должна плавиться и течь под действием тепла и давления, выбирают из группы (п. а), см. текст), состоящей из полиэфира, полиуретана, полиэпоксида, поливинилхлорида и полиакрила или их смесей. Под выражением "плавиться и течь" подразумевают, что многие жидкие материалы не нуждаются в дополнительном плавлении для достаточного течения. Для достижения блестящего визуального перламутрового эффекта важно выбрать смолу, имеющую показатель рефракции в окончательном отвержденном слоистом материале, отличающийся от показателя рефракции перламутровой краски в подлежащей использованию декоративной слоистой бумаге.

Предпочтительно таким связующим материалом является смесь микрокристаллической целлюлозы с меньшим количеством карбоксиметилцеллюлозы; "Ависел" продается в виде смеси примерно 89% микрокристаллической целлюлозы и 11% карбоксиметилцеллюлозы. Покрывающая композиция целесообразно содержит 1 - 8 мас. ч. "Ависела" на 4 - 32 мас.ч. смеси минеральных частиц и полимерного порошка предпочтительно в соотношении минеральные частицы : связующий материал или суспендирующий агент, равном от 4 : 1 до 1 : 2, причем было найдено, что количество 1 ч. "Ависела" на 2 ч. минеральных частиц является особенно подходящим. Также возможно добавлять небольшие дополнительные количества карбоксиметилцеллюлозы (или вообще ничего) и небольшое количество силана. Эти композиции предпочтительно включают небольшое количество поверхностно-активного вещества, как раскрыто в патенте США N 4 225 480, и небольшое количество твердой смазки, чтобы обеспечить стойкость к царапанию, как описано в патенте США N 4 567 087.

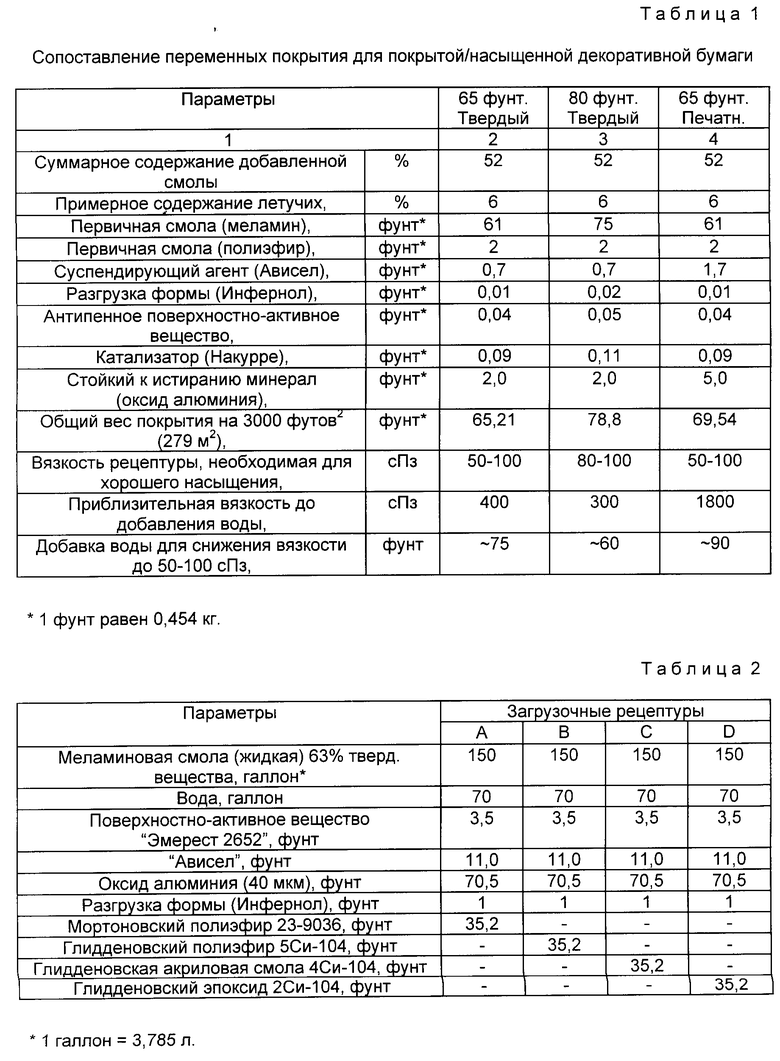

В рецептуре имеются шесть важных переменных, из которых три являются независимыми и три зависимыми. Представленные данные табл. 1 помогают определить эти параметры. Независимыми переменными рецептуры являются вес декоративной бумаги, содержание смолы и вес композиции, стойкой к истиранию. Требования для этих переменных устанавливаются посторонними факторами, такими как цвет, степень конечного насыщения и стойкость к истиранию. Вес смолы (сухой) на стопу бумаги зависит от сочетания веса бумажной основы и содержания смолы. Вязкость зависит от общего объема жидкости против содержания стойкой к истиранию композиции. Для полного насыщения декоративной бумаги на покрытии вязкость смеси должна быть меньше чем 200 сантипуаз (сПз) для пористой бумаги, предпочтительно в интервале 50 - 100 сПз в зависимости от пористости бумаги.

Из табл. 1 можно заметить, что чем больше вес основы декоративной бумаги, тем больше требуется объем жидкой смолы. Это приводит к соответствующему снижению окончательной вязкости на 80-фунтовом бумажном покрытии по сравнению с 65-фунтовым.

В предпочтительных вариантах этого изобретения используют тонко измельченные порошки полиэфирной смолы, нанесенной в количестве примерно 2 фунта (0,907 кг) на 1 стопу декоративного слоистого облицовочного листа. Могут использоваться либо термопластичные, либо термоотверждаемые смолы, причем выбор между ними зависит от желаемых физических или химических свойств конечного продукта. Другие варианты воплощения изобретения включают использование полимерного порошка, выбранного из группы, состоящей из полиэфирной, полиуретановой, полиэпоксидной, поливинилхлоридной и полиакриловой смолы или их смесей. Кроме того, желательно наносить покрывающую смолу в количестве не менее 1 фунта на 1 стопу и не более 10 фунтов (4,54 кг) на 1 стопу декоративного слоистого облицовочного листа.

Пример 1. Этот пример иллюстрирует один способ и композицию, для которой достигнут перламутровый внешний вид на поверхности слоистого материала. 150 галлонов (568 л) теплой меламиновой смолы при 100 + 5oF (37,8oC) помещают в емкость смесителя с низким сдвигом. Меламин имеет плотность 1,15 и содержит 37,7% твердого вещества. Поверхностно-активное вещество ТРИТОН Си-Эф 21 добавляют в количестве 0,001 мас.ч. на 192,8 фунт (87,3 кг) жидкой смолы. Перемешивание продолжают с высокой скоростью в течение 5 мин. Добавляют 9,86 фунт (4,48 кг) "Ависела" и 0,87 фунт (0,39 кг) "Эмереста 2652" (антивспениватель) настолько быстро, чтобы избежать образования комков или сгустков. Сразу же после этого быстро добавляют 38,76 фунт (17,6 кг) порошкообразного полиэфира, произведенного фирмой Мортон 23-9036, 24,66 фунт (11,2 кг) оксида алюминия ( 4 мкм) и завершают все менее чем на 3 мин.

Измеряют вязкость и добавляют 70 галлонов (265 л) воды, чтобы получить вязкость не выше чем 150 сПз (вискозиметр Брукфилда N 3, шпиндель при 12 об/мин).

Печатную декоративную бумагу, весящую 65 фунт (29,5 кг) 1 стопа, покрывают в количестве 196,1 фунт/стопа. Это дает примерно 2 фунта покрытия полиэфирной смолы на стопу. В этой области техники 1 стопа бумаги составляет 3000 футов2 (279 м2). Эту бумагу сушат при повышенной температуре и она готова к использованию для производства слоистых материалов. Ламинант готовят обычным образом.

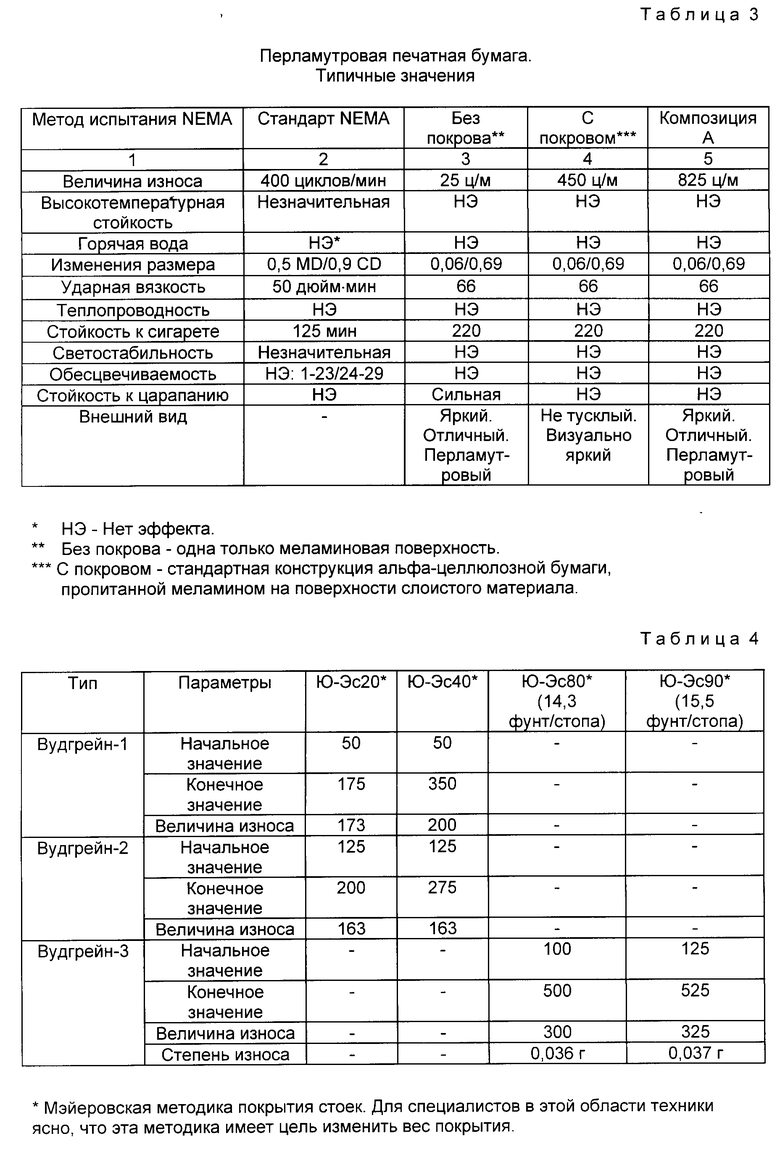

Примеры 2 - 5. Следуя примеру 1, используют 35,2 фунта эпоксидной смолы Глидден 2Си-114 (эпоксидная), 4Си-104 (акриловая), 5Си-104 (полиэфирная) и Мортоновский полиэфир 23-9036 в следующих смесях (табл. 2).

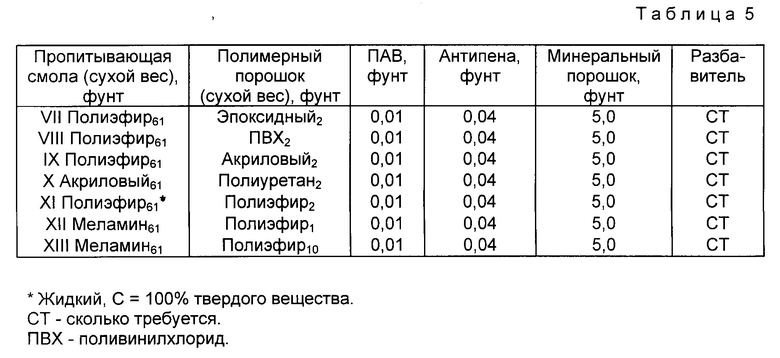

В табл. 3 путем сравнения показано насколько хорошо изобретение удовлетворяет требованиям международных стандартов на горизонтальные слоистые поверхности при сохранении блестящих визуальных эффектов. Это сравнительное испытание иллюстрирует преимущества изобретения. Перламутровая печатная бумага без защитного покрывающего слоя имеет желаемый внешний вид, но не имеет требуемой долговечности. Стандартная конструкция с покрывающим слоем имеет желаемую долговечность, но блестящий перламутровый внешний вид отсутствует. И только в композиции А изобретения достигается как желаемая долговечность, так и блестящий перламутровый внешний вид.

Пример 6. Следующая рецептура дисперсии (табл. 4), покрывающей поверхность, используется в двухстадийном способе получения слоистого материала, в котором дисперсия, покрывающая поверхность, наносится на внешнюю поверхность облицовочного листа, нанесенного на внешнюю сторону слоя подложки. После того как каждый декоративный лист был покрыт смесью, покрывающей поверхность, эти декоративные листы сушили обычным образом, затем покрытые листы насыщают термически отверждаемой меламиновой смолой и прессуют с образованием слоистого материала.

Рецептуры поверхностного покрытия (одноразовая загрузка), г:

Холодная вода - 417,0

Си-Эм-Си-7-Эм - 2,5

"Ависел" - 7,5

Порошок оксида алюминия, 20 мкм - 30,0

Мортоновский полиэфир 23-9036 - 30,0

Ультрафиолетовый индикатор PWA @ 100% - 0,28

Уксусная кислота @ 5,6% - 0,95

Формальдегид @ 37% - 0,28

Примеры 7 - 13. Возможны дополнительные рецептуры смесей поверхностного покрытия. Используя описанный в примере 1 способ, компоненты могут быть смешаны следующим образом, бумага 65 фунт/стопа (табл. 5).

Декоративные слоистые материалы получают путем раздельного нанесения разнородных термически отверждаемых или термопластичных полимеров, которые совместимы с системой смолы слоистого материала, на облицовочный лист декоративного слоистого материала. 10 с. и 46 з.п. ф-лы, 2 ил., 5 табл.

| US, патент, 4255480, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| US, патент, 4567087, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| US, патент, 4327141, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| US, патент, 4407881, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| US, патент, 4395452, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1998-03-20—Публикация

1992-07-15—Подача