бласть техники, к которой относится изобретение

Настоящее изобретение относится к слоистому упаковочному материалу, содержащему основной слой из бумаги или картона или другого материала на основе целлюлозы и с обеих его сторон внешние слои из термопластиковых полимеров, имеющему печатный декор, расположенный под одним из внешних слоев термопластиковых полимеров.

Кроме того, изобретение относится к упаковочным контейнерам, содержащим слоистый упаковочный материал или изготавливаемым из слоистого упаковочного материала, а также способу изготовления слоистого материала.

Предпосылки создания изобретения

Упаковочные контейнеры одноразового использования для жидких пищевых продуктов часто изготавливают из упаковочного слоистого материала на основе плотной бумаги или картона. Один такой общеизвестный упаковочный контейнер продается под товарным знаком Tetra Brik Aseptic® и используется, главным образом, для асептической упаковки жидких пищевых продуктов, таких как молоко, фруктовые соки и т.д., которые выпускаются и продаются для долгосрочного хранения в условиях окружающей среды. Упаковочный материал в этом известном упаковочном контейнере обычно представляет собой слоистый материал, включающий основной слой бумаги или картона и внешние непроницаемые для жидкостей слои термопластиковых материалов. Для того, чтобы сделать упаковочный контейнер газонепроницаемым, в частности, непроницаемым для газообразного кислорода, например, для цели асептической упаковки и упаковки молока или фруктового сока, в слоистый материал в этих упаковочных контейнерах обычно включается, по меньшей мере, один дополнительный слой, чаще всего алюминиевая фольга.

На внутренней поверхности слоистого материала, т.е. на стороне, предназначенной для контакта с расфасованным пищевым содержимым контейнера, изготовленного из слоистого материала, находится самый внутренний слой, нанесенный на алюминиевую фольгу, причем данный самый внутренний внутренний слой может состоять из имеющих одну или несколько частей слоев, включающих термосвариваемые (термосклеиваемые) термопластиковые полимеры, такие как адгезивные полимеры и/или полиолефины. Кроме того, на внешней поверхности основного слоя находится самый наружный термосвариваемый полимерный слой.

Упаковочные контейнеры, как правило, изготавливают с помощью современных высокоскоростных упаковочных машин такого типа, которые непрерывно формируют, наполняют и сваривают упаковки из полотна или из предварительно сделанных заготовок из упаковочного материала. Упаковочные контейнеры, таким образом, могут быть произведены в результате переформирования полотна слоистого упаковочного материала в трубу путем взаимного соединения обоих продольных краев полотна внахлестку свариванием друг с другом самого внутреннего и самого наружного термосвариваемых термопластиковых полимерных слоев. Трубу наполняют заданным жидким пищевым продуктом и затем разделяют на индивидуальные упаковки посредством повторно выполняемых поперечных сварных швов на трубе на заданном расстоянии друг от друга ниже уровня содержимого в трубе. Упаковки отделяют от трубы посредством надрезов вдоль поперечных сварных швов и придают им желательную геометрическую конфигурацию, как правило, форму параллелепипеда или куба, путем складывания вдоль подготовленных линий сгиба в упаковочном материале.

Основное преимущество данной технологической концепции упаковки путем непрерывного формирования, наполнения и сваривания трубы состоит в том, что полотно можно непрерывно стерилизовать непосредственно перед изготовлением трубы с обеспечением посредством этого возможности осуществления способа асептической упаковки, т.е. способа, где жидкое содержимое, подлежащее расфасовыванию, а также сам упаковочный материал освобождаются от бактерий, и наполненный упаковочный контейнер изготавливается в условиях такой чистоты, при которой наполненная упаковка может храниться в течение продолжительного времени даже при температуре окружающей среды без риска роста микроорганизмов в расфасованном продукте. Еще одно важное преимущество способа упаковки Tetra Brik®–типа, как упомянуто выше, представляет собой возможность осуществления непрерывной высокоскоростной упаковки, что обеспечивает значительный вклад в экономическую эффективность.

Обычно за час может быть произведено много тысяч упаковок. Например, технологическая линия Tetra Pak® (А3/скорость) может изготавливать приблизительно 15000 упаковок в час (упаковочных контейнеров семейного размера на 0,9 литров и более), и приблизительно 24000 упаковочных контейнеров в час (порционных упаковок).

Упаковочные контейнеры для чувствительных жидких пищевых продуктов, например, для молока или сока, также могут быть изготовлены из листовых заготовок или предварительно изготовленных заготовок из слоистого упаковочного материала по изобретению. Из трубной заготовки из упаковочного слоистого материала, которая сложена плоско, упаковки изготавливают прежде всего в результате соединения заготовки с получением открытой трубной контейнерной капсулы, один открытый конец которой закупорен путем сгибания и термосваривания панелей без торцевой крышки. Закрытую таким образом контейнерную капсулу заполняют рассматриваемым пищевым продуктом, например, соком, через ее открытый конец, который после этого закупоривают путем дополнительного сгибания и термосваривания соответствующих панелей без торцевой крышки. Примером упаковочного контейнера, полученного из листовых и трубных заготовок, является обычно применяемая так называемая упаковка с крышеобразным или остроконечным верхом. Имеются также упаковки этого типа, которые имеют литую верхнюю часть и/или навинчивающуюся крышку, выполненную из пластика.

Известный упаковочный слоистый материал обычно изготавливают из бумажного или картонного полотна, которое сматывают с подающей бобины, наряду с тем одновременно сматывают полотно из алюминиевой фольги с соответствующей подающей бобины. Два сматываемых полотна сводят вместе и направляют оба через зазор между двумя смежными вращаемыми цилиндрами, вместе с тем одновременно связующий слой ламинирующего материала, обычно полиэтилена низкой плотности (LDPE=ПЭНП), экструдируют с получением расплавленной полимерной пленки или полимерной завесы, которую таким образом наносят между полотнами для прочного и долговечного прикрепления полотна алюминиевой фольги к бумажному или картонному полотну. Затем бумажное или картонное полотно обеспечивают c обеих сторон непроницаемыми для жидкости покрытиями из полиэтилена, обычно из полиэтилена низкой плотности (LDPE=ПЭНП), и затем наматывают на бобины для готового упаковочного материала для последующей транспортировки и переработки.

Известный упаковочный материал работает очень хорошо и выполняет несколько важных функций в упаковках, получаемых из него, например, защиту пищевых продуктов от проникновения веществ и микробов снаружи упаковки и от распада под действием света или газообразного кислорода. На сегодняшний момент уже давно можно зачастую увидеть конструкцию из упаковочного материала на полках предприятий розничной торговли. Основной слой картона сорта «для жидкостей» обеспечивает флексографическую или офсетную печать высокого качества с привлекательным декором печати с высоким цветовым контролем и разрешением на его внешней поверхности. Пригодную для печатания поверхность картона обычно покрывают белой композицией покрытия из минеральных частиц и связующих полимеров, которая обеспечивает нейтральный и подходящий фон для любого печатного цветного рисунка декора с требуемыми адгезиоными и когезиоными свойствами в пределах покрытия и в отношении использованных для печати чернил и любых смежных полимерных слоев.

Дополнительное снижение себестоимости существующих на сегодняшний день упаковочных материалов, может быть достигнуто в результате уменьшения толщины полимерных слоев или поиска замены барьера из алюминиевой фольги на один или несколько других барьерных слоев. Другой способ сокращения затрат, который до сих пор не считался практичным в области картонной упаковки для жидкости, мог бы представлять собой уменьшение основного слоя на основе целлюлозы по типу и/или количеству целлюлозного волокнистого материала. Это обычно создает угрозу ухудшения важных свойств, включающих механическую прочность и целостность упаковки, а также барьерные свойства материала, и до сих пор являлось менее предпочтительным вариантом дальнейших действий. Картон составляет основную часть упаковочного материала картонной коробки для жидкости, при этом также образует главную часть совокупной себестоимости упаковочного материала.

Дополнительное требование к перспективным слоистым упаковочным материалам для упаковочных контейнеров для жидкости состоит в том, что должно быть осуществимо видоизменение внешнего вида таких упаковочных контейнеров в большей степени, то есть, посредством обеспечения новых, интересных и привлекательных декоративных или тактильных признаков для привлечения покупателей и представителей предприятий розничной торговли. Такие признаки включают в себя, например, фоновые эффекты по отношению к печатным рисункам декора, такие как металлизация золотом или нанесение других различных блестящих красителей, признаки тиснения и гравирования, например, голографические декоративные элементы, тактильные или рельефно–поверхностные эффекты, матовые/глянцевые поверхности, и т.д. Повышающийся запрос на такие возможные варианты видоизменения ставит сложную задачу, поскольку добавление признаков и материалов обычно предусматривает более высокие издержки на исходные материалы и/или процессы изготовления.

Любое изменение в существующем материале картона, сопряжено, однако, с дорогостоящей разработкой на бумажной фабрике, так как изготовление картона представляет собой весьма сложный процесс. До сих пор считалось, что это не стоит усилий и ресурсов, поскольку основная часть производимых картонных упаковок для жидкости, которая по–прежнему является предметом выбора, имеет существующий уровень техники, надежный и сопоставимый, белый фон покрытия. Однако, заметна возрастающая потребность в дополнительном варьировании и видоизменении обычно используемых картонных коробок для жидкостей, что повышает запрос на модификацию и эксплуатационную гибкость производимого упаковочного материала.

Сущность изобретения

В соответствии с вышеизложенным, общей задачей настоящего изобретения является обеспечение слоистого упаковочного материала по более низкой себестоимости, имеющего хорошие механические свойства и удовлетворяющего требованиям к слоистым упаковочным материалам для картонных коробок для жидкости.

Дополнительной общей задачей является обеспечение слоистого упаковочного материала, с повышенной возможностью видоизменения наружного внешнего вида упаковок, изготовленных из слоистого материала, в сравнении с описываемыми выше упаковочным материалом и упаковочными контейнерами существующего уровня техники.

Дополнительной задачей является обеспечение слоистого упаковочного материала на основе целлюлозы при сниженных или, по меньшей мере, сохраненных на том же уровне затратах, предоставляющего повышенную возможность для видоизменения его снаружи и имеющего достаточную механическую прочность и размерную стабильность, а также хорошие свойства печатной поверхности, в целях удовлетворения потребности в слоистых упаковочных материалах для картонной коробки для жидкости.

Особой задачей является обеспечение эффективного по затратам видоизменения наружных слоев такого слоистого упаковочного материала, то есть, видимого декоративного слоя, который будет привлекать и притягивать покупателей, с обеспечением последней кастомизации наружной части упаковочного контейнера в процессе изготовления упаковочного материала, и более мелкими партиями изготавливаемого упаковочного материала.

Дополнительной задачей является обеспечение слоистого целлюлозного упаковочного материала на основе более тонкого недорогостоящего основного или среднего слоя, который не имеет подходящей поверхности для печатного декоративного рисунка, однако же имеет шероховатую, темную или коричневую поверхность, где конечный упаковочный материал по–прежнему имеет качество печати, сопоставимое с обычно применяемыми такими упаковочными слоистыми материалами, и возможности для видоизменения.

Все или некоторые из этих задач можно решить согласно настоящему изобретению посредством слоистого упаковочного материала, способа изготовления слоистого упаковочного материала, а также упаковочного контейнера, изготовленного из него, что определено в дальнейшем в данном документе и в прилагаемых пунктах формулы изобретения.

Согласно первому аспекту изобретения, таким образом, предоставляется слоистый упаковочный материал для жидких пищевых продуктов, включающий основной слой материала на основе целлюлозы, самый наружный прозрачный и защитный слой термопластикового полимера, расположенный на внешней стороне основного слоя материала, то есть, на стороне, которая должна быть направлена наружу относительно упаковочного контейнера, изготовленного из слоистого материала, декоративный печатный рисунок, расположенный ниже, то есть, внутри, и видимый сквозь самый наружный прозрачный и защитный слой термопластикового полимера, самый внутренний термосвариваемый и непроницаемый для жидкости слой термопластикового полимера, который должен быть в непосредственном контакте с жидким пищевым продуктом в упаковочном контейнере, где основной слой материала представляет собой тарный картон, который подвергнут каландрированию с получением значения шероховатости наружной поверхности по Бендтсену менее 200 мл воздуха/мин, и, который имеет индекс SCT более 30 Нм/г в направлении MD, что определено согласно стандартам ISO 9895 и ISO 536, и жесткость при изгибе, которая по меньшей мере на 30% меньше жесткости при изгибе для упаковочного картона для жидкости, имеющего соответствующую поверхностную плотность, при исключении любого пригодного для печатания покрытия (мелованного покрытия) на нем, и, где слоистый упаковочный материал дополнительно включает печатную бумагу-подложку на основе целлюлозы, имеющую наружную печатную поверхность, несущую декоративный печатный рисунок, где печатная бумага-подложка скреплена с внешней стороной основного слоя материала посредством 1–4 г/м2 клея, в расчете на сухую массу, и имеет поверхностную плотность 100 г/м2 или ниже (ISO 536), где наружная печатную поверхность имеет значение шероховатости поверхности по Бендтсену менее 100 мл воздуха/мин (ISO 8791–2).

При использовании такой компоновки, более дешевый основной слой материала может быть использован вместо обычно применяемого высококачественного картона для упаковывания жидкостей.

Наряду с этим, наружные слои могут быть легко заменены, в результате чего различные декоративные, визуальные и/или тактильные признаки могут быть помещены в виде слоя внутрь материала, в соответствии с различными стилями и пожеланиями потребителей, покупателей и представителей предприятий розничной торговли. Такая кастомизация позволяет производить отдельные, более мелкие партии по–разному декорированных и изготовленных по специальному заказу упаковочных материалов, без простоев на создание, без проблем с отходами и логистикой, в основном потоке технологической линии по изготовлению материала, то есть, позволяет обеспечивать последнюю кастомизацию упаковочного материала. Кроме того, такая последняя кастомизация позволяет выбирать из списка или каталога имеющихся в наличии сортов бумаги и картона, с предоставлением комбинаций основных слоев и печатной бумаги-подложки, которые обеспечивают желательную жесткость и механическую размерную стабильность слоистого материала, которые необходимы для конкретного размера упаковки и типа пищевого продукта, а также желательный внешний вид печатного фона с хорошими печатными свойствами.

Различные фоновые особенности и внешний вид печатной бумаги-подложки могут включать серебристый и золотистый металлизированный внешний вид или другие разнообразные металлические цвета, признаки тиснения и гравирования, тактильные или рельефные поверхностные эффекты, матовые/глянцевые поверхности, и т.д. Возрастающая потребность в таких альтернативных вариантах видоизменения является сложной задачей, поскольку добавление признаков и материалов обычно автоматически сопряжено с более высокими затратами на исходные материалы и/или процессы изготовления. При замене поверхностной части для печати в слое обычно используемого картонного материала на отдельный слой, который имеет взаимодополняющие механические свойства для поддержания сохраняющихся объемных свойств оставшегося основного слоя материала, а также для обеспечения видоизменяемых признаков и хорошей пригодной для печати поверхности, в конечном слоистом упаковочном материале достигается выполнение тех же самых функций, что и в упаковочных материалах известного уровня техники. Вместе с тем, некоторые расходы, пошедшие на различные высококачественные сорта печатной бумаги-подложки на наружной поверхности, могут быть компенсированы экономией на основном слое материала.

Во втором аспекте изобретения, предоставляется упаковочный контейнер для упаковывания жидких пищевых продуктов, включающий слоистый упаковочный материал по изобретению. Упаковочный контейнер может быть изготовлен полностью из слоистого упаковочного материала, в результате формирования упаковки кубической формы, другой формы, или просто пауч–упаковки путем сгибания заготовки, имеющей форму листа или полотна.

В третьем аспекте изобретения, способ изготовления слоистого упаковочного материала на основе целлюлозы для жидких пищевых продуктов, который определен выше, включает в себя, в любом порядке, стадии

а) обеспечения первого полотна в качестве основного слоя материала на основе целлюлозы (А), представляющего собой каландрированный тарный картон, имеющий значение шероховатости наружной поверхности по Бендтсену менее 200 мл воздуха/мин и индекс SCT более 30 Нм/г в направлении MD, которые определены согласно стандартам ISO 9895 и ISO 536, и жесткость при изгибе, которая, по меньшей мере, на 30% меньше жесткости при изгибе для упаковочного картона для жидкости, имеющего соответствующую поверхностную плотность, при исключении любого пригодного для печатания покрытия (мелованного покрытия) на нем, где наружная поверхность означает сторону, которая должна быть направлена наружу относительно упаковочного контейнера, изготовленного из слоистого материала,

b) обеспечения второго полотна, представляющего собой печатную бумагу-подложку на основе целлюлозы (В), имеющую поверхностную плотность 100 г/м2 или ниже (ISO 536), и наружную печатную поверхность для удерживания декоративного печатного рисунка, которая имеет значение шероховатости поверхности по Бендтсену менее 100 мл воздуха/мин (ISO 8791–2),

c) нанесения водной адгезивной композиции, содержащей адгезивный полимер в количестве от 1 до 4 г/м2, в расчете на сухое содержимое по меньшей мере на одну поверхность, выбираемую из наружной поверхности первого полотна и внутренней поверхности второго полотна, где внутренняя поверхность означает сторону, направленную вовнутрь упомянутого упаковочного контейнера,

d) отправления первого и второго полотен, после стадии с), к включающему прижимной валок зажиму (22) для соединения и совместного наслаивания посредством находящейся между ними водной адгезивной композиции в ходе прохождения зоны зажима, и при одновременном частичном впитывании водной адгезивной композиции в поверхность, по меньшей мере, одного из полотен, выбираемых из первого и второго полотен (А и В),

е) печатания декоративного печатного рисунка на печатной поверхности печатной бумаги-подложки,

f) наслаивания самого внутреннего термосвариваемого слоя термопластикового полимера на внутреннюю сторону полотна, представляющего собой основной слой материала, противоположно направленную относительно стороны печатной бумаги-подложки, где самый внутренний означает находящийся в контакте с жидким пищевым продуктом в упомянутом упаковочном контейнере,

g) наслаивания самого наружного, прозрачного и защитного слоя термопластикового полимера на наружную поверхность полотна печатной бумаги-подложки, то есть, на наружную печатную поверхность, противоположно направленную относительно стороны основного слоя материала.

Стадия е) может быть проведена до стадий с) и d), из условия, что в приоритетном порядке на печатную бумагу-подложку наносят декор на ее печатную поверхность в ходе отдельной операции печатания.

Обычно печатную бумагу-подложку наслаивают на основной слой материала до того, как ее подвергают дальнейшему воздействию на операции печатания. Подходящие способы печатания могут представлять собой современные цифровые и чернильно–струйные способы печатания, однако также могут включать традиционные флексографические способы печатания и офсетные способы печатания.

Шероховатость поверхности печатной бумаги-подложки при наслаивании на основной слой материала, будет приблизительно такой же после печатания декоративного печатного рисунка, как и до операции печатания. Обычно, при возникновении изменения, оно должно происходить, приводя к более высокой гладкости печатной бумаги-подложки с нанесенным печатным изображением, поскольку до получения конечного печатного рисунка бумага может пройти несколько валков и зажимов в зоне печатного контакта. Так, наружная печатную поверхность печатной бумаги-подложки, в том числе при наслаивании на основной слой материала, имеет значение гладкости менее 100 мл воздуха/мин (Бендтсен).

Основной слой материала предпочтительно подвергают каландрированию до получения значения шероховатости наружной поверхности менее 200 мл воздуха/мин (Бендтсен), например, менее 150 мл воздуха/мин.

В результате применения такого способа, можно осуществить последнюю кастомизацию материала, с использованием последней комбинации основного слоя материала и печатной бумаги-подложки для подходящих механических свойств в зависимости от размера и типа упаковки, и также можно осуществить последнюю кастомизацию касательно того, какой печатный декор предоставить, в зависимости от выбираемой потребителем марки и типа продукта, подлежащего расфасовке в упаковочные контейнеры.

Подробное описание

Под термином «длительное хранение» в связи с настоящим изобретением, понимают, что упаковочный контейнер должен быть способен сохранять качества упакованного пищевого продукта, то есть, питательную ценность, гигиеническую безопасность и вкус, в условиях окружающей среды в течение по меньшей мере 1 или 2 месяцев, например, по меньшей мере 3 месяцев, предпочтительно дольше, например, 6 месяцев, например, 12 месяцев, или дольше.

Под термином «целостность упаковки», как правило, понимают долговечность упаковки, то есть, стойкость к утечке или разрыву упаковочного контейнера. Это охватывает стойкость упаковки к проникновению микробов, например, бактерий, грязи, и других веществ, которые могут ухудшить расфасованный пищевой продукт и сократить предполагаемый срок годности при хранении упаковки.

Один основной вклад в целостность упаковки из слоистого упаковочного материала обеспечивается хорошей внутренней адгезией между смежными слоями слоистого материала. Другой вклад обусловлен стойкостью материала к дефектам, таким как проколы, разрывы и тому подобное, в пределах каждого слоя материала самого по себе, и еще один вклад связан с прочностью герметизирующих сварных швов, с помощью которых материал скрепляют при формировании упаковочного контейнера. Что касается слоистого упаковочного материала самого по себе, то свойство целостности, соответственно, главным образом, определяется адгезией соответственных слоев слоистого материала к их смежным слоям, а также качеством отдельно взятых слоев материала. Касательно скрепления упаковок, то целостность в основном определяется качеством герметизирующих сварных швов, которое обеспечивается отлаженными и надежными операциями по скреплению в фасовочных машинах, что в свою очередь обеспечивается надлежаще подобранными термосваривающими свойствами слоистого упаковочного материала.

Термин «жидкий пищевой продукт», как правило, относится к пищевым продуктам, имеющим текучее содержимое с низкой или высокой вязкостью, которое необязательно может включать кусочки пищевого продукта. Молочные продукты и молоко, напитки на основе сои, риса, зерен и семян, сок, нектар, негазированные напитки, энергетические напитки, спортивные напитки, кофейные или чайные напитки, кокосовая вода, чайные напитки, вино, супы, протертые помидоры, соус (такой как соус для макарон) и оливковое масло составляют некоторый неограничивающий пример предусматриваемых пищевых продуктов.

Термин «асептический» в связи с упаковочным материалом и упаковочным контейнером относится к условиям, при которых микроорганизмы исключены, инактивированы или уничтожены. Примерами микроорганизмов являются бактерии и споры. Как правило, асептический способ осуществляется при упаковывании продукта в упаковочный контейнер в асептических условиях. Для беспрерывной асептичности в течение срока годности при хранении упаковки, целостные свойства упаковки, разумеется, чрезвычайно важны. В случае длительного срока годности при хранении расфасованного пищевого продукта, кроме того, может быть важно, что упаковка имеет барьерные свойства по отношению к газам и парам, например, по отношению к газообразному кислороду для поддерживания его первоначального вкуса и питательной ценности, такой как, например, содержание в нем витамина С.

Под термином «основной слой» обычно понимают самый толстый слой или слой, содержащий больше всего материала в многослойном слоистом материале, то есть, слой, который вносит наибольший вклад в механические свойства и размерную стабильность слоистого материала и упаковочных контейнеров, сложенных из слоистого материала, например, плотная бумага или картон. Также это может означать слой, обеспечивающий больший промежуток по толщине в сэндвичевой структуре, который дополнительно взаимодействует со стабилизирующими лицевыми слоями, которые имеют более высокий модуль упругости Юнга, с каждой стороны основного слоя, для достижения соответствующих требованиям механических свойств и размерной стабильности.

«Разделительный слой» при этом представляет собой слой, который образует расстояние или пространство между значительно более тонкими слоями материала в сэндвичевой структуре, которые имеют более высокие модуль упругости Юнга и плотность, такими как ориентированная пленка, металлическая фольга или бумажный слой, фольга или пленка с высокой плотностью и высокой жесткостью при растяжении, располагаемыми с каждой стороны разделительного слоя, то есть, жесткость– и стабильность–обеспечивающими слоями, так называемыми лицевыми слоями. Разделительный слой может иметь более низкую или сниженную внутреннюю жесткость при изгибе и, соответственно, сам по себе не вносит большой вклад непосредственно в величину жесткости при изгибе слоистого упаковочного материала. Однако, опосредованно, он может вносить очень большой вклад, в результате взаимодействия со смежными или наслоенными слоями с обеих сторон, где некоторые из слоев имеют более высокий модуль упругости Юнга, но меньшую толщину в сравнении с разделительным слоем. В сэндвичевой конструкции, важно, что имеется по меньшей мере один такой лицевой слой, или жесткость–усиливающий слой с каждой стороны разделительного слоя. «Основной слой», таким образом, может включать «разделительный слой» и дополнительно объединенный слой в пределах основного объема, но также может и совпадать с разделительным слоем.

Термин «термосваривание» относится к процессу сварочного соединения поверхности одного термопластикового материала с поверхностью другого термопластикового материала. Термосвариваемый материал должен, в соответствующих условиях, таких как воздействие достаточного нагревания и давления, сохранять способность обеспечения сварного шва, когда его прижимают и приводят в контакт с другим подходящим термопластиковым материалом. Подходящее нагревание может быть осуществлено индукционным нагреванием или ультразвуковым нагреванием или с помощью другого обычно применяемого средства контактного или конвекционного нагревания, например, нагреванием горячим воздухом или импульсным нагреванием. После нагревания, подвижность полимерных цепей повышается на поверхностях материала, предназначенных для скрепления друг с другом, в силу чего цепи раскручиваются/распутываются и перемещаются и повторно спутываются с полимерными цепями из противолежащей участвующей в скреплении поверхности. После охлаждения, образуются прочные связи между спутанными полимерными цепями по поверхности контакта при скреплении, тем самым связывая поверхности двух материалов друг с другом. Операция термосваривания должна проходить за доли секунды, и длительность различных фаз технологического цикла, таких как нагревание, частичное плавление, связывание и охлаждение, считают в миллисекундах, на упаковочных машинах, которые производят тысячи упаковок за час.

Термин «внутренний» как определяющий положение, или сторону слоя, в слоистом упаковочном материале имеет значение «обращенный в направлении вовнутрь упаковочного контейнера, сформированного из упаковочного материала», и термин «внешний» определяет «направление вовне или наружу относительно упаковочного контейнера, сформированного из упаковочного материала».

«Самый внутренний» означает слой, который находится в контакте с упакованным продуктом в упаковочном контейнере, сформированном из упаковочного материала.

«Самый наружный» означает слой, который обеспечивает внешнюю, наружную поверхность упаковочного контейнера, сформированного из упаковочного материала.

Печатную поверхность печатной бумаги-подложки может иметь значение поверхностной впитываемости воды по Коббу, измеренное согласно стандарту ISO 535, от 22 до 28, например, от 24 до 27, например, от 24 до 26 г/м2 воды. Необходимо, чтобы целлюлозная композиция печатной бумаги-подложки была проклеена для противодействия капиллярному явлению по краям, то есть, для противодействия впитыванию воды или жидкости по краям подвергаемой воздействию бумаги со структурой вырезанного слоистого материала, и для противодействия слишком сильному впитыванию воды из водной адгезивной композиции в ходе операции наслаивания, при наслаивании печатной бумаги-подложки на основной слой материала. Значение впитываемости по Коббу выше 30 может означать, что бумага впитывает слишком большое количество водной композиции, что приводит к образованию более слабой связи при наслаивании из–за впитывания водного клея. Обрезаемые края слоистого материала также впитывают водную композицию, в результате чего слоистый материал набухает и расслаивается вдоль подвергаемых воздействию краевых зон. С другой стороны, при слишком низких значениях впитываемости по Коббу, например, ниже 20, могут возникать проблемы с прикреплением печатных чернил к печатной бумаге-подложке, и с дальнейшим покрытием печатной бумаги слоем термопластикового полимера. Предпочтительные значения впитываемости по Коббу для печатной бумаги-подложки, таким образом, имеют величины от 24 до 26 г/м2 воды, которые позволяют иметь баланс свойств относительно впитываемости и адгезии.

Проклеивание подходящим образом представляет собой двухкомпонентную проклейку в массе, то есть, два типа проклеивающих агентов добавляют в целлюлозную массу при изготовлении бумаги из целлюлозы. Подходящими такими сдвоенными проклеивающими агентами являются алкилкетеновый димер (AKD), взятый вместе с канифолью (Hartz). AKD можно альтернативно использовать в качестве единственного проклеивающего агента. Еще одним возможным проклеивающим агентом является алкенилянтарный ангидрид (ASA).

Проклеивание выполняют добавлением от 1 до 4 кг/тонну, например, от 2 до 4 кг/тонну проклеивающего(–их) агента(–ов) в целлюлозную массу, то есть, от 0,1 (0,2) до 0,4% масс.

Печатную поверхность может иметь значение шероховатости по Бендтсену ниже 80 мл воздуха/мин, например, ниже 60 мл воздуха/мин, например, ниже 70 мл воздуха/мин. Чем больше гладкость, тем лучше получающееся в результате качество печати. Кроме того, печатная бумага-подложка может иметь поверхностную плотность ниже 80 г/м2, например, ниже 70 г/м2.

Печатная бумага-подложка может иметь индекс прочности при растяжении (GM) по меньшей мере 40 Нм/г, для того, чтобы лучше выдерживать усилия, прикладываемые в процессах наслаивания. Кроме того, для этой цели, она может иметь индекс прочности на разрыв, по меньшей мере, 6 мНм2/г.

Более конкретно, печатная бумага-подложка может иметь плотность выше 650 кг/м3, поверхностную плотность 100 г/м2 или ниже (ISO 536), индекс прочности при растяжении (GM) по меньшей мере 40 Нм/г, индекс прочности на разрыв (GM) по меньшей мере 6,0 мНм2/г, и, включая, по меньшей мере, один проклеивающий агент в концентрации от 0,1 до 0,4% масс., наружную печатную поверхность, имеющую значение шероховатости поверхности по Бендтсену ниже 100 мл воздуха/мин (ISO 8791–2), и значение впитываемости по Коббу более 20 г/м2 и менее 30 г/м2 (вода).

Печатная бумага-подложка, таким образом, может представлять собой бумагу, имеющую гладкую пригодную для печатания поверхность, выбираемую из группы, состоящей из бумаги MG (глазированной с одной стороны), бумаги MF (машинной гладкости), бумаги LWC (легкой мелованной), бумаги для гибкой упаковки, бумаги–основы для металлизации, бумаги для цифровой печати, копировальной бумаги и бумаги для чернильно–струйной печати.

Бумага MG представляет собой бумагу, имеющую финишное покрытие с высоким глянцем на одной стороне, получаемую в результате обеспечения высыхания влажного полотна бумаги на хорошо отполированном металлическом цилиндре, также называемом янки–цилиндром или американским сушильным барабаном, в бумагоделательной машине. Бумага MG может представлять собой крафт–бумагу MG, и может представлять собой очень тонкую бумагу, зачастую используемую в качестве оберточной бумаги и афишной бумаги. Шероховатость поверхности может составлять от 40 до 150 мл воздуха/мин, по Бендтсену. Для настоящего изобретения, могут быть выбраны бумаги MG с шероховатостью поверхности ниже 100 мл/мин.

Бумага MF имеет гладкую поверхность, подобно бумагам MG, но получают ее каландрированием на бумагоделательной машине с механизированной обработкой валком, обеспечивающей окончательное сглаживание.

Бумага LWC относится к категории бумаги, общепризнанной в бумажной промышленности, которая имеет тонкое белое покрытие и частично основана на механически обработанной целлюлозной массе и используется, например, для еженедельных журналов.

Бумага для гибкой упаковки составляет еще одну категорию подходящей бумаги, хорошо известную в бумажной промышленности, имеющую гладкую поверхность, и, которая содержит только химически обработанную целлюлозную массу. Обычно она представляет собой крафт–бумагу с односторонним покрытием, но альтернативно может быть и без покрытия. Такой тип бумаги часто используется, например, для упаковывания пищевых продуктов. Примером названия соответствующего изделия является Lennoflex от Feldmuehle. Термин «гибкий» позволяет провести различение бумажного типа от негнущегося картона (изгибная форма колебаний). Шероховатость поверхности бумаги для гибкой упаковки может быть ниже приблизительно 15 мл воздуха/мин.

Бумагу–основу для металлизации изготавливают и предварительно покрывают слоем покрытия с обеспечением гладкой поверхности для металлизации. Такая бумага может быть использована в настоящем изобретении как в качестве металлизированной печатной бумаги-подложки, так и в качестве неметаллизированной печатной бумаги-подложки. Примерами продуктов, подходящих в качестве бумаги–основы для металлизации, являются «Lennovac» и «Metalvac».

Бумага для цифровой печати, бумага для чернильно–струйной печати и копировальная бумага имеет вся поверхность, обработанную с обеих сторон, с обеспечением гладкой поверхности, выполненной с возможностью получения различных печатных чернил, в ходе разнообразных процессов печатания.

Поверхность печатной бумаги-подложки может иметь любой цвет, цвет или рисунок металлизации или может быть белой, чтобы служить фоном для наносимого впоследствии печатного декора. В одном варианте осуществления, печатная бумага-подложка представляет собой коричневую, то есть, неотбеленную коричневую оберточную бумагу натуральной окраски.

В одном варианте осуществления, печатную бумагу-подложку металлизируют, то есть, наносят покрытие в виде слоя металлизации нанометровой толщины. Что касается металлизированной печатной бумаги-подложки, то металлизированная поверхность чувствительна к наслаиванию на шероховатую поверхность с обратной стороны, в силу чего внешний вид с металлическим блеском и зеркалоподобной гладкостью металлизированной поверхности нарушается, и в связи с этим в свою очередь ухудшается или нарушается печать декора, выполняемая впоследствии на поверхности. Таким образом, важно наслаивать металлизированную печатную бумагу-подложку к достаточно гладкой поверхности, с нижней стороны печатной бумаги-подложки, то есть, с противоположной стороны относительно покрытия в виде слоя металлизации. В частности, в случае металлизированной печатной бумаги-подложки, шероховатость поверхности нижележащей поверхности основного слоя материала должна быть ниже 150 мл воздуха/мин по Бендтсену, благодаря чему получающаяся в результате шероховатость поверхности после наслоения печатной бумаги-подложки и основного слоя материала, может быть снижена до значения менее 50 мл воздуха/мин.

Обычно, по–прежнему желательна белая печатная поверхность, и подходящая печатная подложка, имеющая такую поверхность, может представлять собой тонкую печатную бумагу, пригодную для цифровой печати или для чернильно–струйной печати или для флексогафической печати.

Основной слой материала может иметь поверхностную плотность от 100 до 300 г/м2, например, от 100 до 200 г/м2.

Основной слой материала предпочтительно имеет гладкость наружной поверхности менее 200 мл воздуха/мин, например, менее 150 мл воздуха/мин (по Бендтсену).

Тарный картон, имеющий такую гладкую поверхность, невозможно найти в продаже, поэтому приходится получать способом каландрирования. Подходящие способы каландрирования включают каландрирование с металлической лентой и каландрирование с подогретыми валками. Тот факт, что тарный картон, такой как облицовочный картон, является подвергнутым каландрированию до наслаивания с получением слоистого упаковочного материала, может быть выявлен по тому, что поверхность тарного картона имеет «следы воздействия», проявляющиеся в другом оттенке цвета и/или в другой текстуре поверхности тарного картона. Так, при расслаивании такого слоистого материала, можно увидеть, что поверхность тарного картона была обработана с применением некоторого высокого нагрева и давления.

При использовании печатной бумаги-подложки, имеющей заданную поверхностную плотность, слоистые материалы для различных размеров упаковочных контейнеров и для различных требований касательно механических свойств, могут быть получены простой заменой основного слоя материала, который, соответственно, может быть выбран из различных промышленно выпускаемых марок картона для упаковывания жидкостей. Например, при использовании печатной бумаги-подложки с поверхностной плотностью 70 г/м2, упаковочный слоистый материал, подходящий для меньших, так называемых порционных упаковок с размером на 250 или 300 мл или менее, может быть получен наслаиванием на картон LPB с жесткостью при изгибе 30 мН. Получающийся в результате слоистый материал из бумаги приобретает жесткость при изгибе 80 мН, то есть, на том же самом уровне, что и у коммерчески доступных марок LPB, которые предназначены для изготовления такого же типа порционных упаковок меньшего размера. Если же наслаивать такую же печатную бумагу-подложку на картон LPB с жесткостью при изгибе 80 мН, то получающийся в результате слоистый материал может пригодиться для слегка более крупных упаковочных контейнеров, для которых обычно требуется картон LPB с жесткостью при изгибе 150 мН, или, в случае некоторых упаковок, требуется тип картона для упаковывания жидкости с жесткостью при изгибе 260 мН. Когда же проводят наслаивание той же самой печатной бумаги-подложки на картон LPB с жесткостью при изгибе 150 мН, получающийся в результате слоистый материал может подходить для упаковочных контейнеров, для которых обычно требуется картон LPB с жесткостью при изгибе 260 мН, то есть, для так называемых семейных упаковок с объемами от 750 мл до 1000 мл. В результате применения такой компоновки, путем комбинирования лишь нескольких возможных типов бумаги и нескольких вариантов картона для упаковывания жидкости, в конечном слоистом упаковочном материале могут быть достигнуты желательные механические свойства, такие как, в частности, желательная жесткость при изгибе, с обеспечением соответствия различным размерам и типам упаковок. Кроме того, может быть достигнуто преимущество, заключающееся в наличии возможности замены видной снаружи печатной бумаги-подложки при выборе из различных ее типов, а значит, и изменения внешнего вида упаковок. Белая печатную поверхность легко может быть заменена на металлизированную печатную поверхность, или на коричневую печатную поверхность натуральной окраски, или на поверхность любого цвета печатной бумаги-подложки подобного типа, то есть, с такими же плотностью, поверхностной плотностью и другими механическими свойствами (прочностью при растяжении, прочностью на разрыв) и значением впитываемости по Коббу.

Другим примером материала, подходящего для основного слоя материала, является так называемый тарный картон, который обычно имеет довольно высокую плотность, но более низкую внутреннюю жесткость при изгибе, а также другие отличия механических свойств, в сравнении с обычно применяемым картоном для упаковывания жидкостей, в силу этого размерная и механическая стабильность и, соответственно, целостность и барьерные свойства упаковок, изготовленных из слоистого материала, имеющего основной слой из такого материала, могут ухудшиться, при изготовлении в качестве обычно применяемых картонных упаковочных слоистых материалов.

Тарный картон, таким образом, имеет существенно более низкую внутреннюю жесткость при изгибе по сравнению с картоном для упаковывания жидкостей, LPB, или по сравнению со слоистым упаковочным материалом, подходящим для упаковывания жидкостей.

Жесткость при изгибе обычно не измеряют на материалах тарного картона, поскольку они так или иначе предназначены для изготовления гофрированного картона, тем не менее, она была измерена, в соответствии с чем такие материалы имеют жесткость при изгибе по меньшей мере на 30%, например, по меньшей мере на 40%, например, по меньшей мере на 50% меньше жесткости при изгибе картона для картонной тары для жидкостей, при соответствующей поверхностной плотности, при исключении поверхностной плотности пригодного для печати покрытия (мелованного покрытия). И все же тарный картон при этом вносит свой вклад в совокупные механические свойства и жесткость при изгибе слоистого упаковочного материала, при обеспечении разделительного слоя, или спейсерного слоя, в сэндвичевой конструкции между лицевыми слоями, которые имеют более высокий модуль упругости Юнга, и при наличии более высоких прочностных характеристик при сжатии в плоскости (x–y) слоя, в сравнении с обычно применяемым картоном LPB. Подходящие такие лицевые слои могут представлять собой тонкую бумагу (в качестве печатной бумаги-подложки) и, например, металлическую фольгу из алюминия.

Тарный картон также известен как гофрированный картонный материал для ящиков (CCM), и материалы, необходимые для тарного картона или гофрированного картонного материала для ящиков, представляют собой материал для гофрирования (или материал флютинга), который, в процессе использования, подвергают гофрированию (придают ему волнообразную форму) и располагают в его рельефном состоянии с приклеиванием между двумя слоями плоского облицовочного картона или лайнера. Такая гофрированная конструкция обеспечивает высокую жесткость при изгибе для сэндвичевой структуры, благодаря промежуточному слою гофрированного флютинга, который служит в качестве спейсерного или разделительного слоя между двумя, сравнительно более тонкими, слоями лайнера. Два типа бумаги, которые составляют тарный картон, таким образом, представляют собой материал облицовочного картона, также обычно называемый Крафт–лайнером или Тест–лайнером, и материал флютинга (или материал для гофрирования).

Как правило, материалы флютинга имеют более высокую жесткость при изгибе на единицу поверхностной плотности, чем материалы облицовочного картона.

Поскольку тарный картон изготавливают в основном из неотбеленных целлюлозных волокон натуральной окраски, то он, как правило, имеет коричневый или бежевый цвет, хотя его оттенок может варьироваться в зависимости от типа целлюлозы. Однако имеются также виды облицовочного картона с белой поверхностью, которые имеют белый верхний слой на одной поверхности и, которые обычно представляют собой более дорогие материалы.

Облицовочный картон обычно имеет плотность ниже 850 кг/м3, например, ниже 835 кг/м3, имеет коричневый или бежевый цвет и содержит главный образом волокна мягких пород древесины, такие как волокна ели и сосны. Волокнистая целлюлозная масса, из которой изготавливают облицовочный картон, представляет собой химически обработанную целлюлозную массу.

Флютинг представляет собой бумажный продукт, обычно используемый в качестве материала для гофрирования в гофрированном тарном картоне, имеющий плотность от 600 до 750 кг/м3, например, от 600 до 700 кг/м3, обычно около 650 кг/м3. Бумага для флютинга имеет коричневый или бежевый цвет и содержит большей частью короткие волокна, и, как правило, представляет собой, равно как и облицовочный картон, весьма недорогую, низкосортную бумагу, которая сама по себе не подходит для изготовления картонных упаковок для жидкостей. Однако, при использовании в качестве разделительного слоя в сэндвичевой структуре, она может работать хорошо для данных целей, да и при значительно более низкой цене, при наличии сорта, утвержденного к применению и скомбинированного правильным образом с правильными слоями в таком упаковочном слоистом материале.

Однако в этом изобретении материал флютинга будет образовывать разделительный слой, который не будет подвергаться гофрированию, в силу наличия более дешевого волокнистого материала с более низкой жесткостью, который может обеспечивать достаточный промежуток в сэндвичевой конструкции для слоистого упаковочного материала для картонной упаковки для жидкостей. Разделительные слои из гофрированного флютинга, то есть, рельефные волнообразные разделительные слои, не попадают в объем настоящего изобретения. Материалы для гофрированного картона определяют довольно разные технические условия и требования для слоистых упаковочных материалов для картонной упаковки для жидкостей, и поэтому оказываются вне объема изобретения.

Волокна, обычно используемые в изготовлении материалов для тарного картона, могут быть грубо подразделены на два основных типа, волокна вторичной переработки и новые, то есть, первичные волокна. Свойства бумаги зависят от структурных характеристик различных волокон, которые образуют лист. Как правило, чем выше содержание первичных волокон, тем более прочным и более жестким (с более высоким сопротивлением сжатию) будет материал флютинга или облицовочного картона. Береза является оптимальным исходным материалом для флютинга. Ее структура содержит лигнин и гемицеллюлозу в высоких концентрациях. Процесс превращения в волокнистую массу сохраняет природно высокогидрофобный лигнин и модифицирует оставшуюся гемицеллюлозу, в результате чего мягкая и гибкая сердцевина волокон целлюлозы остается защищенной. Это обеспечивает более высокую жесткость и сопротивление ползучести. При использовании для упаковывания жидкостей, необходимо, чтобы доступные для приобретения материалы флютинга были дополнены одним или более дополнительными проклеивающими агентами во время превращения в волокнистую массу или изготовления целлюлозного полотна, с тем, чтобы они выдерживали жидкие и высоковлажные среды в случае этого нового использования и применения. Для обеспечения соответствия необходимым требованиям в отношении конкретного продукта, для материала флютинга могут быть использованы обычно применяемые технологии проклеивания и химические соединения (AKD, ASA, канифоль, и т.д.).

Облицовочный картон, изготовленный из первичных волокон, называют Крафт–лайнером, тогда как облицовочный картон, изготовленный из вторичных волокон, известен как Тест–лайнер. Для упаковывания жидкого пищевого продукта предпочтительны первичные волокна. Смеси первичных и вторичных волокон также могут быть использованы. Облицовочный Крафт–картон должен иметь по меньшей мере 80% масс., и предпочтительно - 100% масс. первичных волокон. Волокна, используемые для облицовочного картона, длиннее, чем волокна, используемые в материале флютинга, и, поскольку облицовочный картон изначально предназначен для внешних, лайнерных слоев материала картонной упаковки, то они являются уже проклеенными проклеивающими агентами с обеспечением выдерживания различных степеней влажности и влажных условий.

Материалы для тарного картона имеют более низкую жесткость при изгибе, которая имеет величину, по меньшей мере на 30% меньше (при исключении поверхностной плотности пригодного для печатания покрытия (мелованного покрытия)), чем в случае соответствующего картона для упаковывания для жидкости. Они имеют, с другой стороны, более высокий индекс SCT, то есть, более высокое значение SCT на единицу поверхностной плотности в машинном направлении (MD), чем обычный картонный материал для упаковывания для жидкости, или, чем другие бумажные или целлюлозные материалы, которые могли быть подойти в этом контексте. Как правило, материалы флютинга имеют более высокую жесткость при изгибе на единицу поверхностной плотности, чем материалы для облицовочного картона.

Значение SCT означает свойство, измеряемое в соответствии с международным стандартом ISO9895, и, которое используется, чтобы сравнить материалы различных типов тарного картона друг с другом. SCT или Испытание сопротивления Сжатия на коротких расстояниях позволяет измерить внутреннее сопротивление сжатию бумажных волокон, то есть, прочность при сжатии в плоскости бумаги, в направлениях CD и MD. Это свойство меняется пропорционально поверхностной плотности оцениваемой конкретной бумаги. Поверхностную плотность бумажной продукции измеряют в соответствии со стандартом ISO 536.

Упаковки, изготовленные из материала, имеющего более высокий индекс SCT, имеют более хорошую складируемость, и это, соответственно, является мерой прочности при сжатии на единицу поверхностной плотности в плоскости (плоскости x–y) материала картонной упаковки. Материалы для тарного картона обычно имеют индекс SCT, составляющий более 30 Нм/г в направлении MD, и значит могли бы обеспечивать среди прочего требуемые свойства касательно прочности при сжатии и складируемости для слоистого материала на основе картона для упаковывания жидкостей. Для них не требуется оптимизация касательно характеристик жесткости при изгибе, поскольку их будут использовать только в качестве разделительных слоев (не подвергнутых гофрированию слоев флютинга) в слоистых материалах для упаковывания жидкостей в картонные коробки. Таким образом, ввиду того, что материалы облицовочного картона изначально предназначены для лицевых слоев в сэндвичевой структуре гофрированного картона, для настоящего изобретения они будут использованы в качестве разделительного слоя в слоистой структуре, имеющей дополнительные лицевые слои, наслоенные на каждую его сторону, с обеспечением требуемых характеристик жесткости при изгибе для слоистых материалов для картонной упаковки для жидкости.

Для сравнения, современные картонные материалы для жидкостей имеют более низкий индекс SCT, составляющий приблизительно 25 Нм/г, но при этом являются оптимизированными в отношении всех других свойств, поскольку их используют в качестве основного источника размерной стабильности слоистых упаковочных материалов в картонных упаковках для жидкостей. При замене существующего оптимизированного картона для жидкостей на дешевый разделительный слой в сэндвичевой структуре в слоистом материале, необходимо, чтобы разделительный слой имел более высокий индекс SCT, приблизительно 30 Нм/г, для компенсации потери некоторых свойств при удалении картона известного уровня техники.

Что касается влагостойкости, то эти материалы могут иметь значение впитываемости воды по Коббу менее 35 г/м2, для обеспечения лучших эксплуатационных характеристик упаковочного слоистого материала для картонной упаковки для жидкостей. Значение впитываемости по Коббу измеряется в соответствии со стандартом ISO 535, и уже отвечает требованиям для большинства материалов облицовочного картона, тогда как некоторые материалы флютинга могут требовать дополнительного проклеивания для использования в качестве не подвергнутого гофрированию разделительного слоя в упаковочном слоистом материале для картонной упаковки для жидкостей. В связи с этим, материал тарного картона в основном слое содержит по меньшей мере одну проклеивающую добавку.

Поскольку новый разделительный слой будут наслаивать на дополнительные лицевые слои в сэндвичевой конфигурации структуры слоистого материала, то нет необходимости обеспечивать белую или гладкую (например, мелованную) печатную поверхность на самом разделительном слое. Притом в этой связи, материалы для тарного картона, соответственно, являются подходящими материалами для такого разделительного слоя.

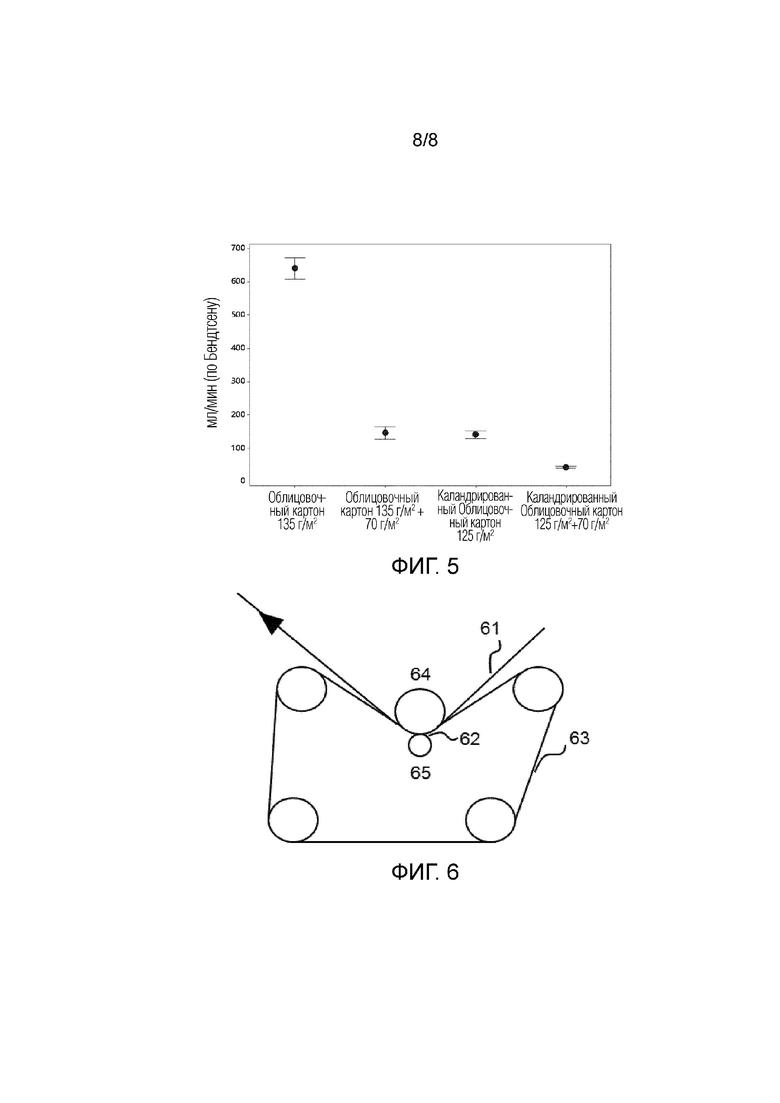

С другой стороны, материалы для тарного картона имеют характеристики очень шероховатой поверхности, и значения шероховатости поверхности по Бендтсену, равные по меньшей мере 500 мл воздуха/мин (по Бендтсену).

При наслаивании такого шероховатого слоя на основе целлюлозных волокон в качестве тарного картона на тонкую печатную бумагу-подложку, шероховатость поверхности тарного картона, в частности, облицовочного картона, будет передаваться через печатную бумагу-подложку, в результате чего внешняя, пригодная для печати поверхность печатной бумаги-подложки также станет слишком шероховатой, чтобы обеспечивать высококачественную печать наружного декора на упаковочном материале, даже если печатная бумага-подложка сама по себе является гладкой. При целесообразной толщине печатной бумаги-подложки, таким образом, затруднительно получить гладкую и хорошую в эксплуатации печатную поверхность в том случае, если материал основного слоя представляет собой тарный картон, например, облицовочный картон. Высокая шероховатость поверхности обуславливает плохое качество печати как при нанесении печати на печатную бумагу-подложку в ходе первоначальной отдельной операции до наслаивания ее на облицовочный картон, так и при печатании после наслаивания печатной бумаги-подложки на материал облицовочного картона основного слоя.

В соответствии с вышеизложенным, тарный картон или облицовочный картон должны быть модифицированы с получением более гладкой поверхности с внешней стороны, которая направлена наружу относительно слоистого материала упаковки. Подходящей модификацией является каландрирование тарного картона, такого как облицовочного картона, с применением высокого давления при высокой температуре поверхности. Обычно каландрирование проводят с применением каландрирования с металлической лентой или каландрирования с подогретыми валками. Подходящее давление на зажиме для сглаживания материала облицовочного картона, имеющего шероховатость поверхности более 600 мл воздуха/мин, например, приблизительно 650 мл воздуха/мин, с доведением этого параметра до значения менее 200 мл воздуха/мин, например, менее 150 мл воздуха/мин, по Бендтсену, составляет от 80 до 120 кН/м, например, приблизительно 100 кН/м, при подходящей температуре сглаживаемой поверхности приблизительно 200°С, при скорости движения каландра от 500 до 1200, например, приблизительно 1000 м/мин. Площадь зажима и скорость движения каландра корректируются с целью прикладывания достаточного давления к контейнерному картону, в течение достаточного времени, с обеспечением более гладкой его поверхности.

Как правило, чем выше давление и/или температура в течение некоторого периода времени (при некоторой скорости каландрирования), тем более гладкой и более глянцевой будет в итоге поверхность.

Альтернативный способ модифицирования облицовочного картона может представлять собой покрытие его пригодным для печатания слоем покрытия (мелованным покрытием) с обеспечением гладкой пригодной для печатания поверхности. Такой белый облицовочный картон с покрытием, имеющий шероховатость поверхности от 150 до 250 мл воздуха/мин по Бендтсену, имеется в продаже, но естественно является более дорогостоящим.

Термопластиковый полимер самого внутреннего термосвариваемого слоя может представлять собой полиолефин, такой как полиэтилен.

Подходящие термопластиковые полимеры для самого наружного и самого внутреннего термосвариваемых непроницаемых для жидкости слоев в слоистом упаковочном материале по изобретению представляют собой полиолефины, такие как полиэтиленовые и полипропиленовые гомо– или сополимеры, предпочтительно полиэтилены и, более предпочтительно - полиэтилены, выбираемые из группы, состоящей из полиэтилена низкой плотности (LDPE), линейного LDPE (LLDPE), металлоценовых полиэтиленов, полученных при участии катализатора с единым центром полимеризации на металле, (m–LLDPE) и их смесей или сополимеров. Согласно предпочтительному варианту осуществления, самый наружный термосвариваемый и непроницаемый для жидкости слой представляет собой LDPE, тогда как самый внутренний термосвариваемый, непроницаемый для жидкости слой представляет собой композицию на основе смеси m–LLDPE и LDPE для оптимальных характеристик наслаивания и термосваривания. Самый наружный и самый внутренний слои термопластиковых полимеров могут быть нанесены (со–)экструзионным способом нанесения покрытия в виде слоя расплавленного полимера желательной толщины. Самый наружный и/или самый внутренний непроницаемые для жидкости и термосвариваемые слои могут быть альтернативно нанесены в форме предварительно изготовленных, ориентированных или неориентированных пленок. Согласно еще одному варианту осуществления, самый наружный термосвариваемый, непроницаемый для жидкости и защитный слой термопластикового полимера может быть нанесен при использовании способа нанесения термопластикового полимера в форме водной дисперсии, например, в том случае, когда желательна только небольшая толщина такого самого наружного слоя, или в том случае, когда такой процесс предпочтителен по другим причинам.

Газобарьерная пленка или фольга, содержащая барьерный(–ое) к кислороду слой или покрытие, может быть наслоена на внутреннюю сторону основного слоя материала, между основным слоем материала и самым внутренним слоем термопластикового полимера.

Она может быть наслоена путем наслаивания экструзией из расплава промежуточного связующего слоя термопластикового полимера между полотном основного слоя материала и полотном газобарьерной пленки или фольги, и спрессовывания в зажиме валка установки для наслаивания. Альтернативно, она может быть наслоена путем нанесения водной композиции адгезивного полимера на одно из полотен, до их спрессовывания в зажиме валка установки для наслаивания, в результате чего адгезивная композиция частично перемещается внутрь целлюлозной поверхности основного слоя материала и скрепляет вместе поверхности двух полотен.

Обычная барьерная фольга в области слоистых упаковочных материалов для картонных упаковок для жидкостей представляет собой алюминиевую фольгу. Она может иметь толщину от 5 до 9 мкм, например, от 5 до 6,5 мкм.

Альтернативно, между ними может быть наслоена подложка из полимерной пленки, имеющая барьерное покрытие, такое как барьерное покрытие, нанесенное в форме слоя дисперсии или жидкой пленки, или барьерное покрытие, нанесенное осаждением из паровой фазы.

Барьерные к кислороду свойства, таким образом, могут быть обеспечены с помощью тонких покрытий на основе жидкой пленки, например, барьерных полимеров, которые наносят в форме дисперсии или раствора в жидкой среде или растворителе, на подложку, такую как бумажная подложка или подложка на основе полимерной пленки, и после этого сушат с получением тонких барьерных покрытий. Важно, что дисперсия или раствор является гомогенной(–ым) и стабильной(–ым), что дает в результате ровное покрытие с равномерными барьерными свойствами. Примерами подходящих полимеров для таких водных композиций для жидкой пленки с барьерными свойствами являются поливиниловые спирты (PVOH), диспергируемые в воде этилен–виниловые спирты (EVOH) или диспергируемые или растворимые в воде полимеры на основе полисахаридов. Такие нанесенные в форме дисперсии, или нанесенные в форме так называемой жидкой пленки (LFC), слои могут быть сделаны очень тонкими, вплоть до десятых грамма на м2, и могут обеспечивать высокое качество, однородные слои, при условии, что дисперсия или раствор является гомогенной(–ым) и стабильной(–ым), то есть, тщательно приготовленной(–ым) и смешанной(–ым). PVOH имеет превосходные барьерные к кислороду свойства в сухих условиях и обеспечивает очень хорошие барьерные к запаху свойства, то есть, обладает способностью предотвращать проникновение веществ с запахом в упаковочный контейнер из окружающей среды, например, в холодильнике или на складе, где такая способность становится важной при долговременном хранении упаковок. Кроме того, полимерные слои с нанесенным покрытием в форме жидкой пленки из диспергируемых или растворимых в воде полимеров обеспечивают хорошую внутреннюю адгезию к смежным слоям, что вносит вклад в хорошую целостность конечного упаковочного контейнера.

Подходящим образом, полимер выбирают из группы, состоящей из полимеров на основе вилилового спирта, таких как PVOH или диспергируемый в воде EVOH, полимеров на основе акриловой кислоты или метакриловой кислоты (PAA, PMAA), полисахаридов, таких как, например, крахмал или производные крахмала, целлюлозные нанофибриллы (CNF), нанокристаллическая целлюлоза (NCC), хитозан, гемицеллюлоза или другие производные целлюлозы, диспергируемого в воде поливинилиден–хлорида (PVDC) или диспергируемых в воде сложных полиэфиров, или их комбинаций из двух или более компонентов.

Более предпочтительно, полимерное связующее выбирают из группы, состоящей из PVOH, диспергируемого в воде EVOH, полисахаридов, таких как, например, крахмал или производные крахмала, хитозан или другие производные целлюлозы, или их комбинаций из двух или более компонентов.

Таким образом, такие барьерные полимеры надлежащим образом наносят с помощью использования способа нанесения покрытия в форме жидкой пленки, то есть, в форме дисперсии или раствора на основе воды или растворителя, которую(–ый), при нанесении, распределяют по подложке с получением тонкого, равномерного слоя на ней и после этого сушат.

Жидкая композиция может дополнительно содержать неорганическое вещество для дополнительного улучшения барьерных к газообразному кислороду свойств.

Материал полимерного связующего может быть смешан, например, с неорганическим соединением, которое является слоистым по форме, или имеет форму чешуек. В результате расположения чешуйчатых неорганических частиц с укладыванием их слоями, молекулу газообразного кислорода вынуждают перемещаться по более длинному пути, по извилистой траектории, через барьерный к кислороду слой, в сравнении с обычным прямым путем через барьерный слой.

Неорганическое слоистое соединение может представлять собой соединение в форме так называемых наночастиц, диспергированное до эксфолиированного (расшелушенного) состояния, то есть, когда тонкие слои слоистого неорганического соединения отделены друг от друга посредством жидкой среды. Так, слоистое соединение предпочтительно может набухнуть или расщепиться под действием полимерной(–ого) дисперсии или раствора, в силу чего дисперсия оказывается проникнутой в слоистую структуру неорганического материала. Оно также может набухнуть под действием растворителя, ранее добавленного к полимерному раствору или полимерной дисперсии, или эксфолиироваться под действием физических методов, таких как ультразвуковое воздействие. Таким образом, неорганическое слоистое соединение диспергируют до расслоенного состояния в жидкой газобарьерной композиции и в высушенном барьерном слое. Существует много химически пригодных наноглинистых минералов, но предпочтительными наночастицами являются наночастицы монтмориллонита, такого как очищенный монтмориллонит или Na–обменный монтмориллонит (Na–MMT). Наноразмерное неорганическое слоистое соединение или глинистый минерал предпочтительно имеет относительное удлинение 50–5000 и размер частиц вплоть до приблизительно 5 мкм в эксфолиированном состоянии.

Предпочтительно, барьерный слой включает от приблизительно 1 до приблизительно 40% масс., более предпочтительно - от приблизительно 1 до приблизительно 30% масс., и наиболее предпочтительно - от приблизительно 5 до приблизительно 20% масс. неорганического слоистого соединения в расчете на массу сухого покрытия. Предпочтительно, барьерный слой включает от приблизительно 99 до приблизительно 60% масс., более предпочтительно - от приблизительно 99 до приблизительно 70% масс., и наиболее предпочтительно - от приблизительно 95 до приблизительно 80% масс. полимера в расчете на массу сухого покрытия. Добавка, такая как стабилизатор дисперсии или тому подобное, может быть включена в газобарьерную композицию, предпочтительно - в количестве не более приблизительно 1% масс. в расчете на сухое покрытие. Общее содержание сухой композиции составляет предпочтительно от 5 до 15% масс., более предпочтительно - от 7 до 12% масс.

Согласно другому предпочтительному варианту осуществления, неорганические частицы в основном состоят из слоистых частиц талька, имеющих относительное удлинение от 10 до 500. Предпочтительно, композиция содержит количество от 10 до 50% масс., более предпочтительно - от 20 до 40% масс. частиц талька, в расчете на массу сухого вещества. При содержании менее 20% масс., существует незначительное повышение газобарьерных свойств, тогда как при содержании более 50% масс., слой с покрытием может быть более хрупким и разрушаемым, так как имеется менее сильная внутренняя когезия между частицами в слое. Полимерное связующее оказывается в слишком малом количестве, чтобы обхватить и диспергировать частицы и расслоить их относительно друг друга в пределах слоя. Общее содержание в сухом состоянии такой жидкой барьерной композиции из PVOH и частиц талька может составлять от 5 до 25% масс.

Предпочтительно, барьерный к газообразному кислороду слой наносят в совокупном количестве от 0,1 до 5 г/м2, предпочтительно - от 0,5 до 3,5 г/м2, более предпочтительно - от 0,5 до 2 г/м2, по массе в сухом состоянии. Ниже 0,1 г/м2, газобарьерные свойства не будут проявляться вовсе, тогда как выше 5 г/м2, слой с покрытием не будет обеспечивать эффективность по затратам для процесса изготовления упаковочного слоистого материала, из–за высокой стоимости барьерных полимеров в целом и из–за высоких затрат на энергию для выпаривания жидкости. Заметный уровень наличия барьера к кислороду достигается с помощью PVOH при 0,5 г/м2 и выше, и хороший баланс между барьерными свойствами и затратами достигается в диапазоне от 0,5 до 3,5 г/м2.

Барьерный к газообразному кислороду слой может быть нанесен на двух последовательных стадиях с промежуточной сушкой, в виде слоев из двух частей. При нанесении в виде слоев из двух частей, каждый слой подходящим образом наносится в количествах от 0,1 до 2,5 г/м2, предпочтительно - от 0,5 до 1 г/м2, и позволяет обеспечивать совокупный слой более высокого качества с меньшим количеством жидкой газобарьерной композиции. Более предпочтительно, слои из двух частей наносят в количестве от 0,5 до 2 г/м2 каждый, предпочтительно - от 0,5 до 1 г/м2 каждый.

Согласно другому варианту осуществления, барьерное покрытие может быть нанесено посредством физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD) материала пленки на поверхность подложки. Материал подложки сам по себе также может вносить вклад в отношении некоторых свойств, но самое главное должен иметь приемлемые свойства поверхности, подходящие для аккумулирования покрытия при осаждении из паровой фазы, и должен эффективно работать в процессе осаждения из паровой фазы.

Тонкие осажденные из паровой фазы слои обычно являются лишь нанометровыми по толщине, то есть, имеют толщину порядка величины в нанометрах, например, от 1 до 500 нм (50–5000 Ǻ), предпочтительно - от 1 до 200, более предпочтительно - от 1 до 100 нм и наиболее предпочтительно - от 1 до 50 нм.

Один обычный тип покрытия, получаемый осаждением из паровой фазы, часто обладающий некоторыми барьерными свойствами, такими как барьерные к водяному пару свойства, представляет собой так называемые слои металлизации, например, покрытия, получаемые физическим осаждением из паровой фазы (PVD) металлического алюминия.

Такой осажденный из паровой фазы слой, в значительной мере состоящий из металлического алюминия, может иметь толщину от 5 до 50 нм, что соответствует менее 1% материала металлического алюминия, присутствующего в алюминиевой фольге с обычной толщиной для упаковывания, то есть, 6,3 мкм. Металлические покрытия, получаемые осаждением из паровой фазы, требуют значительно меньше материала металла, и обычно обеспечивают меньший уровень барьерных к кислороду свойств.

Другими примерами покрытий, получаемых осаждением из паровой фазы, являются покрытия на основе оксида алюминия (AlOx) и оксида кремния (SiOx). Как правило, такие покрытия являются более хрупкими и менее подходят для внедрения в упаковочные материалы наслаиванием.

Другие покрытия для слоистых упаковочных материалов могут быть нанесены при использовании способа плазмостимулированного химического осаждения из паровой фазы (PECVD), где пары соединения осаждают на подложку в окислительных условиях. Покрытия на основе оксида кремния (SiOx), получаемые способом PECVD, могут приобретать, например, очень хорошие барьерные свойства при определенных условиях нанесения покрытия и рецептурах газа.

Получаемое осаждением из паровой фазы покрытие альтернативно может представлять собой барьерный слой аморфного гидрогенизированного углерода, нанесенный способом плазмостимулированного химического осаждения из паровой фазы, PECVD, так называемое алмазоподобное покрытие (DLC). DLC определяет класс аморфного углеродного материала, который проявляет некоторые из типичных свойств алмаза. Предпочтительно, углеводородный газ, такой как, например, ацетилен или метан, используют в качестве технологического газа в плазме для получения покрытия.

Аналогичные термопластиковые материалы на основе полиолефина, в частности, полиэтилены, которые перечислены выше в отношении самого наружного и самого внутреннего слоев, также могут подходить и в связующих слоях внутри слоистого материала, например, между основным слоем материала и барьерной пленкой или фольгой.

Другие подходящие адгезивные полимеры для экструзионного наслаивания связующих слоев внутри слоистого материала, например, например, в качестве промежуточного связующего слоя между самым внутренним термосвариваемым слоем и барьерной пленкой или фольгой, могут представлять собой так называемые адгезивные термопластиковые полимеры, такие как модифицированные полиолефины, которые в большинстве своем основаны на сополимерах LDPE или LLDPE, или графт–сополимерах с содержащими функциональную группу мономерными звеньями, такими как мономеры (мет)акриловой кислоты или мономеры малеинового ангидрида (MAH), например, с карбоксильной или глицидильной функциональными группами, (то есть, сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA), сополимер этилена и глицидил(мет)акрилата (EG(M)A) или полиэтилен с привитым MAH (MAH–g–PE)). Другим примером таких модифицированных полимеров или адгезивных полимеров являются так называемые иономеры или иономерные полимеры.

Соответствующие термопластиковые адгезивы или связующие слои на основе модифицированного полипропилена также могут быть полезны, в зависимости от требований, предъявляемым к готовым упаковочным контейнерам.

Такие слои на основе адгезивного полимера или слои–«связки» могут быть нанесены вместе с соответствующим внешним термосвариваемым слоем, например, самым внутренним слоем из термопластикового полимера, или вместе с дополнительными промежуточными связующими слоями между основным слоем материала и фольгой из металлического алюминия, в процессе выполнения операции (со)экструзионного нанесения покрытия.

Адгезивные полимеры на основе EAA или EMAA обеспечивают, например, самую лучшую возможную адгезию, в качестве слоя адгезивного полимера для связывания смежного полиэтиленового слоя с алюминиевой фольгой.

Газобарьерная пленка или фольга, таким образом, может быть наслоена на основной слой материала посредством, по меньшей мере, одного промежуточного связующего слоя полиолефина, например, полиэтилена, такого как полиэтилен низкой плотности (LDPE), или адгезивного полимера, например, полимера на основе полиолефина, модифицированного гидроксильными или карбоксильными функциональными группами, или их смеси.

Газобарьерная пленка или фольга альтернативно может быть наслоена на основной слой посредством связующего адгезива, представляющего собой сополимер модифицированного акриловой кислотой полиэтилена, наносимого в количестве от 0,5 до 4 г/м2, например, от 1–2 г/м2, в расчете на содержание сухой массы. Барьерная пленка или фольга, таким образом, может быть наслоена на основной слой материала хоть и в очень низком количестве водной адгезивной композиции при содержании сухой массы от 20 до 50% масс., например, от 30 до 50% масс. Водная адгезивная композиция частично абсорбируется в сетку волокон целлюлозной поверхности основного материала, в результате чего небольшое количество адгезивного полимера является нанесенным, и, тем не менее, оно скрепляет поверхности при наслаивании.

Примеры и описание чертежей

Ниже будут описаны варианты осуществления изобретения со ссылкой на чертежи, из которых:

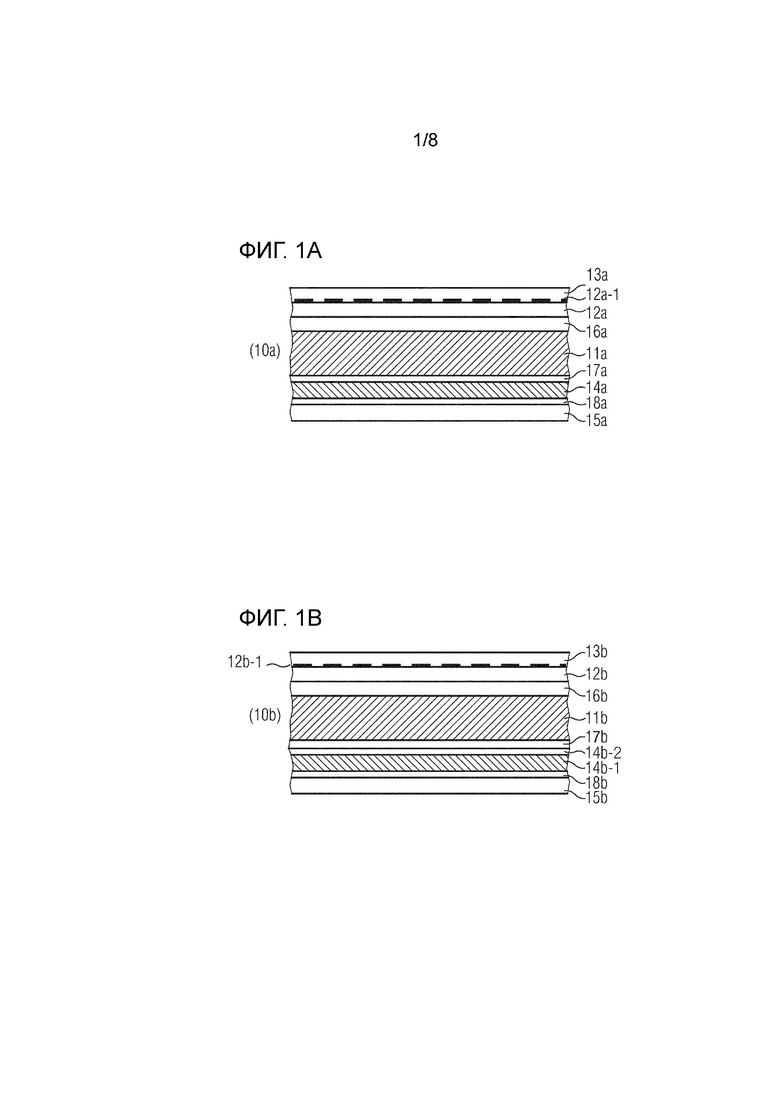

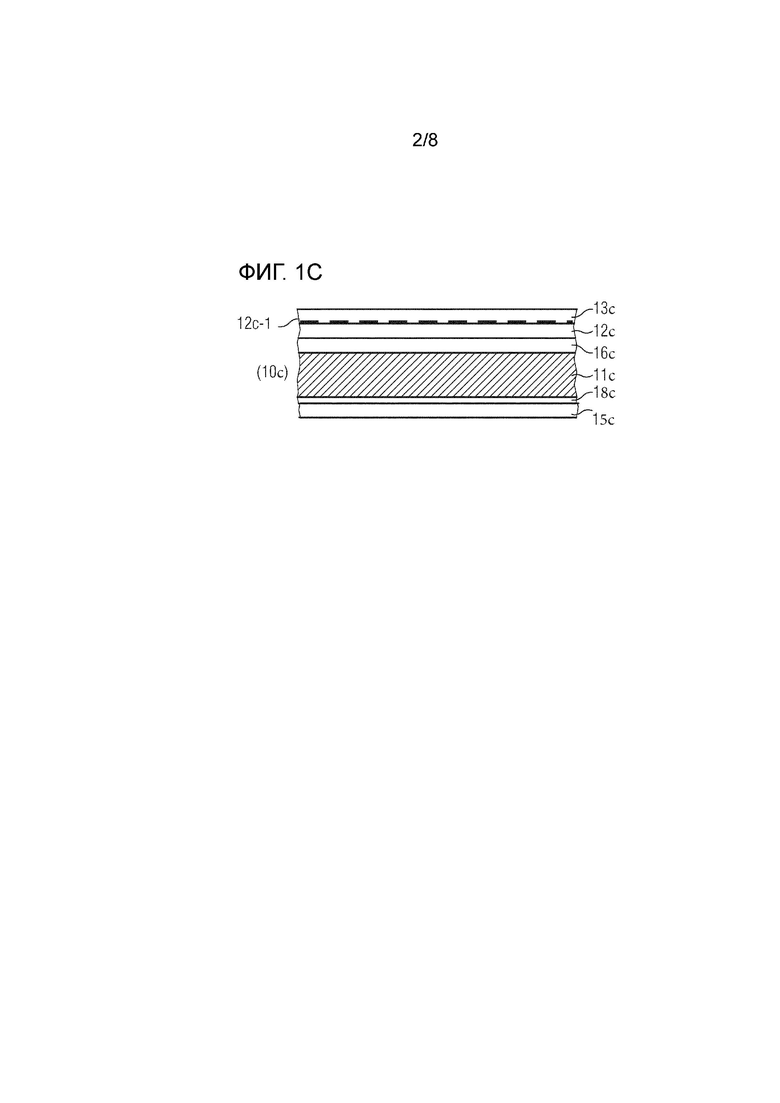

Фиг.1 показывает схематическое изображение в поперечном разрезе первого слоистого упаковочного материала согласно изобретению,

Фиг.1b показывает схематическое изображение в поперечном разрезе дополнительного варианта осуществления слоистого упаковочного материала согласно изобретению,

Фиг.1c показывает схематическое изображение в поперечном разрезе другого варианта осуществления слоистого упаковочного материала согласно изобретению,

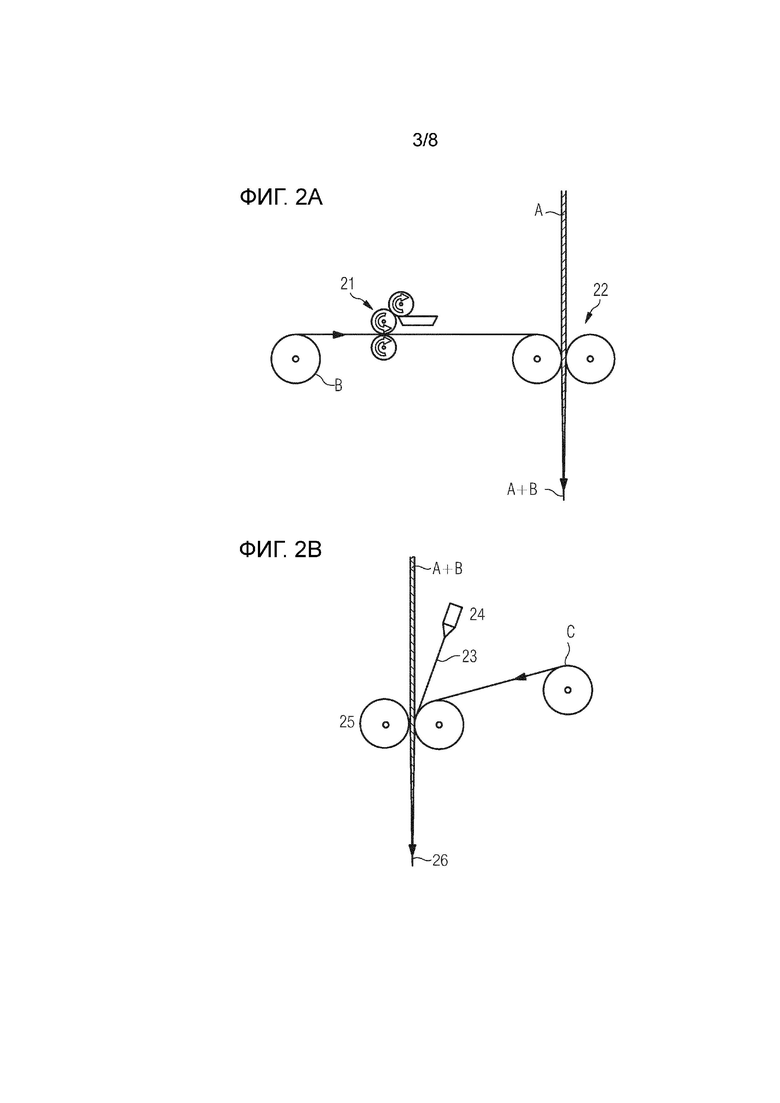

Фиг.2а показывает схематически стадию способа в соответствии с изобретением, для наслаивания полотна печатной бумаги-подложки на полотно основного слоя материала,

Фиг.2b показывает предпочтительный пример способа, для наслаивания барьерной пленки или фольги на основной слой в соответствии с изобретением,

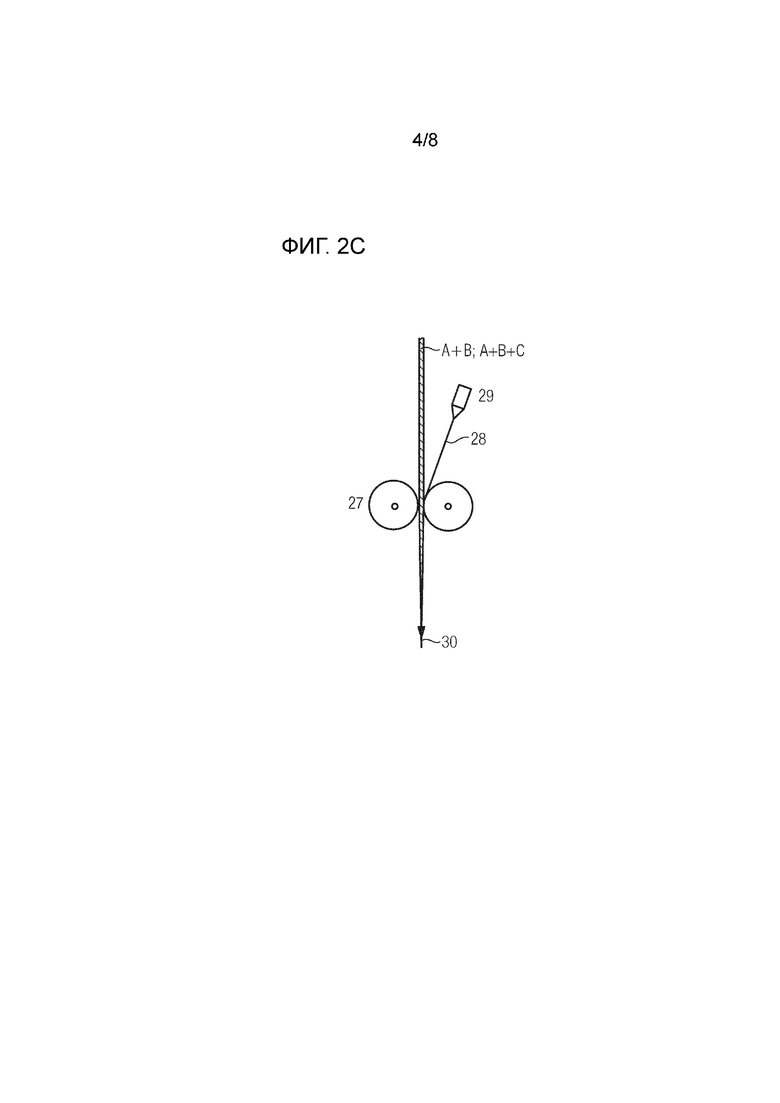

Фиг.2с показывает схематически дополнительную стадию способа, для наслаивания самого внутреннего слоя термопластикового полимера на полотно, включающее слоистый основной слой материала, например, слоистое полотно, получающееся на стадии способа, описываемой на Фиг.2а. Альтернативно, Фиг.2с может описывать дополнительную стадию способа для наслаивания самого наружного слоя термопластикового полимера на внешнюю сторону полотна, включающего печатную бумагу-подложку с печатным декором на ней, в соответствии с изобретением,

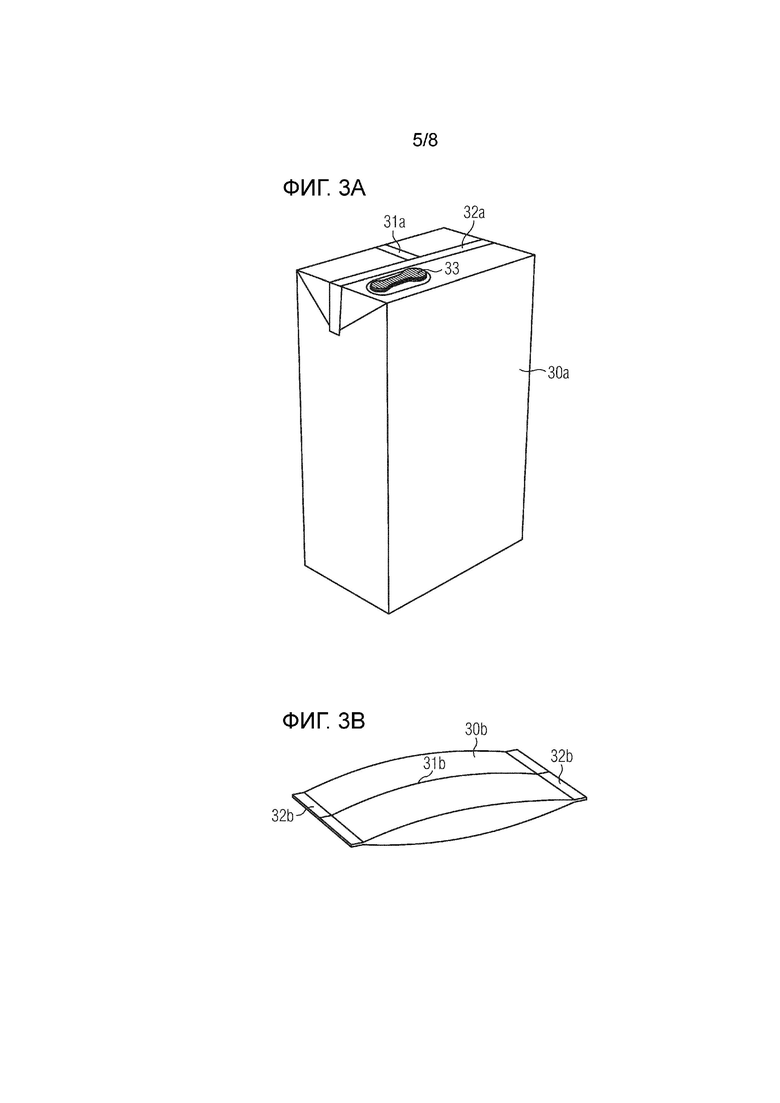

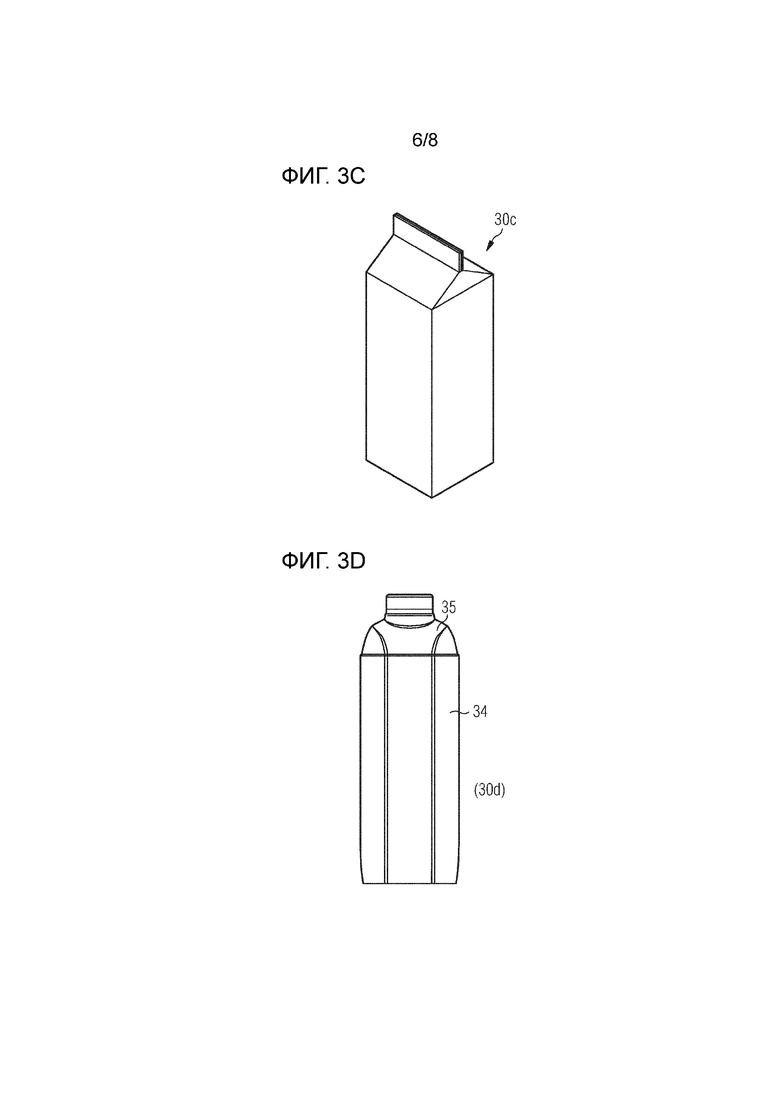

Фиг.3а, 3b, 3с, 3d показывают типичные примеры упаковочных контейнеров, полученных из слоистого упаковочного материала согласно изобретению,

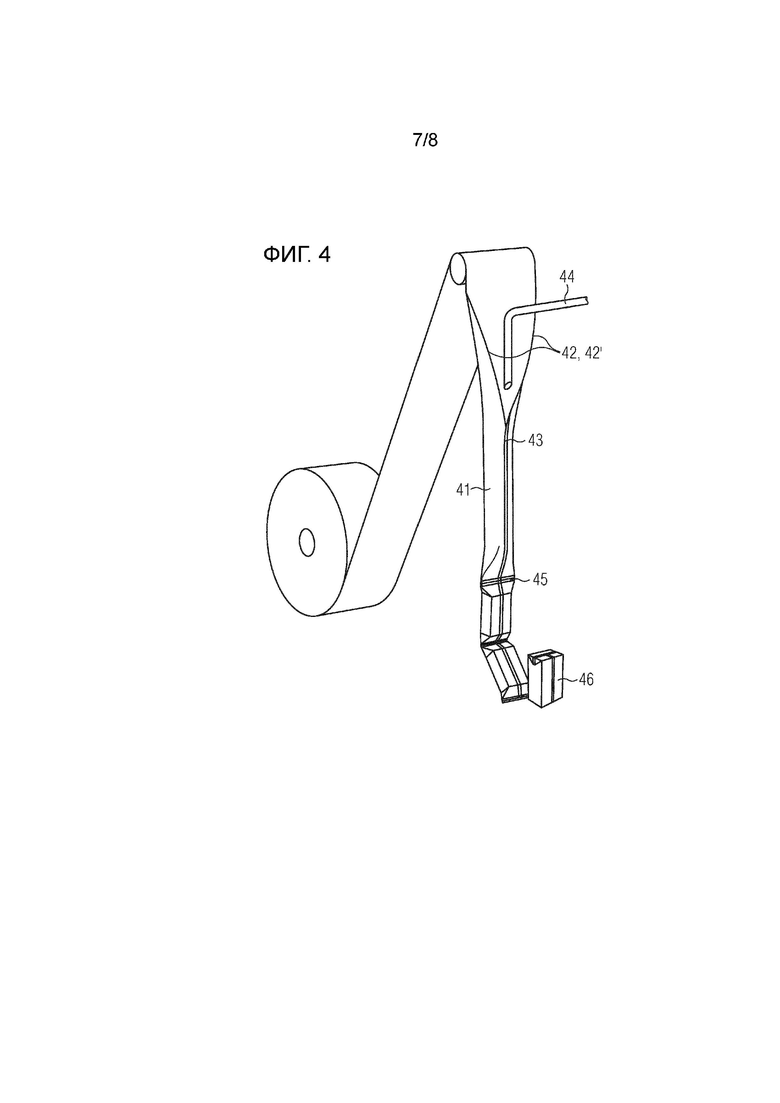

Фиг.4 показывает принцип того, как могут быть изготовлены упаковочные контейнеры из упаковочного слоистого материала в непрерывном процессе формирования, заполнения и герметизации свариванием упаковки, с рулонной подачей материала, и

Фиг.5 показывает, как может быть снижена высокая шероховатость поверхности основного слоя материала из облицовочного картона для поддержания хорошей печатной поверхности конечного слоистого упаковочного материала.

Методы испытаний:

Граммаж или поверхностную плотность (в г/м2) определяют согласно стандарту ISO 536.

Шероховатость поверхности по Бендтсену может быть измерена в результате зажимания испытуемого образца между плоской стеклянной пластиной и круглой металлической измерительной головкой и измерения скорости потока воздуха в мл/минуту между бумагой и измерительной головкой. Метод по Бендтсену разработан с возможностью обеспечения работы в диапазоне 30–1500 мл/минуту. Применяемые методы проведения испытания включают BS 4420, ISO 8791/2, DIN 53108 и SCAN P21.

Испытание по изучению впитываемости по Коббу используют для определения впитываемости воды для бумаги, картона и гофрированного картона. Испытание по изучению впитываемости по Коббу выполняют согласно следующим стандартам: ISO 535, EN 20535 и TAPPI T 441. Единицей измерения по Коббу является 1 г/м2 (воды), адсорбированной на поверхности за 60 секунд в ходе подвергания воздействию воды. Значение впитываемости по Коббу для бумаги или картона сильно зависит от степени их проклеивания. Могут играть роль и другие факторы, такие как степень размола волокон в целлюлозной массе и т.д. В печатной бумаге-подложке, которая подходит для настоящего изобретения, значение впитываемости по Коббу в основном отражает степень проклеивания бумаги. Быстрая версия испытания по изучению впитываемости по Коббу может быть проведена за половину упомянутого выше времени впитывания, то есть, за 30 секунд. Тогда значения должны быть скорректированы для осуществления сравнения, то есть, удвоены, а в остальном, испытание по существу является аналогичным.

Прочность при растяжении измеряют согласно стандарту ISO 1924–3, где измеряемой единицей является кН/м и представляется в виде геометрического среднего (GM) значения для значений, полученных для машинного направления (MD) и поперечного направления (CD). Индекс прочности при растяжении для целлюлозного материала будет означать его прочность при растяжении, нормализованную по его поверхностной плотности. Соответственно, индекс прочности при растяжении является представленным единицей измерения в Нм/г (GM).

Прочность на разрыв измеряют согласно стандарту ISO 1974:2012, где единицей измерения является кН, также представляемый как значение GM. Индекс прочности на разрыв означает значение прочности на разрыв, нормализованное по поверхностной плотности испытуемого образца, и представленное единицей измерения в мНм2/г (GM).

На Фиг.1а, соответственно показан первый вариант осуществления слоистого упаковочного материала, 10а, по изобретению. Он включает основной слой материала 11а из облицовочного картона, имеющего поверхностную плотность приблизительно 220 г/м2, плотность 780 кг/м3, индекс SCT MD 34 Нм/г, значение шероховатости поверхности по Бендтсену 900 мл воздуха/мин, еще не подвергнутого каландрированию. В результате каландрирования с металлической лентой при температуре поверхности приблизительно 200°С и при высоком давлении в зоне зажима металлической ленты, шероховатость поверхности снижают до 200 мл/мин.