Изобретение относится к авиационной технике, в частности к устройствам для загрузки-выгрузки и транспортировки крупногабаритных изделий, а также изделий большой массы в летательных аппаратах типа тяжелого транспортного самолета Ан-124-100.

Изобретение может быть использовано преимущественно в авиационной технике, а также в судостроении, машиностроении и других областях техники.

Из аналогов уровня техники известно устройство для транспортирования и перевозки изделий, содержащее основание с установленными на нем направляющими, грузовую платформу, выполненную с возможностью передвижения по направляющим, и привод перемещения грузовой платформы с изделием вдоль направляющих (RU, патент N 2004486, B 65 G 63/02, авторы: А.Н. Липаков, Б.Я. Тамбулатов, заявитель Новгородский политехнический институт, 1993 г.).

Недостатками известного устройства являются ненадежность конструкции при перевозке и транспортировании изделий, имеющих большую массу, громоздкость устройства, а также большое сопротивление передвижению грузовой платформы с изделием по направляющим, так как нагрузка сосредоточена на небольшом участке основания и не перераспределяется на большую площадь.

Из аналога уровня техники известно также перегрузочное устройство, содержащее основание с установленными на нем направляющими, роликовые приспособления для перемещения изделий и грузовую платформу (SU, авт. свид. N 1654203, B 65 G 69/28, авторы: А.Г. Ковалик и др. Заявитель - Ворошиловградский машиностроительный институт, 1991 г.).

Недостатками известного устройства являются ненадежность и громоздкость конструкции, не позволяющие производить загрузку-выгрузку и транспортировку крупногабаритных изделий и изделий большой масс, в летательных аппаратах типа тяжелого транспортного самолета Ан-124-100.

Наиболее близким к изобретению по совокупности существенных признаков - прототипом может быть принято изобретение "Устройство для транспортирования длинномерных цилиндрических изделий", содержащее основание, роликовые приспособления для перемещения груза и грузовую платформу [1].

Недостатком известного устройства является большое сопротивление роликовых приспособлений при перемещении груза на основании при загрузке-выгрузке и транспортировке крупногабаритных цилиндрических изделий преимущественно в летательных аппаратах, в связи с тем, что нагрузка от изделий сосредоточена на небольшом участке основания, невозможность обеспечить ограничения по несущей способности грузового пола, например самолета, т.е. не более 10 т на 1 погонный метр пола. В связи с чем устройство, принятое за прототип, не позволяет производить загрузку-выгрузку и транспортировку изделий большой массы, преимущественно в летательных аппаратах типа тяжелого транспортного самолета Ан-124-100.

Техническим результатом изобретения является устранение указанных недостатков.

Технический результат изобретения достигается тем, что в устройстве для загрузки-выгрузки и транспортировки крупногабаритных изделий и изделий большой массы, преимущественно в летательных аппаратах, содержащих основание, роликовые приспособления для перемещения груза и грузовую платформу, указанное основание представляет собой устанавливаемые в два параллельных ряда на полу грузовой кабины летательного аппарата металлические балки, на каждой из которых неподвижно закреплены направляющие профили Ш-образного сечения, при этом указанная грузовая платформа состоит из сменных рам, которые смонтированы с возможностью установки под силовые элементы транспортируемого изделия, причем в нижней части рам выполнены пазы, совмещенные с пазами направляющих профилей Ш-образного сечения, а упомянутые роликовые приспособления неподвижно закреплены к раме и размещены в упомянутых пазах с возможностью образования не менее двух дорожек в каждом пазу рамы, при этом каждое из указанных роликовых приспособлений состоит из корпуса с роликами, которые установлены с возможностью вращения вокруг средней части указанного корпуса. В результате применения в устройстве большого количества роликовых приспособлений для перемещения груза нагрузка от изделий, закрепленных на грузовой платформе, равномерно распределяется по основанию устройства, в результате чего уменьшается сопротивление передвижению груза.

Кроме того, технический результат достигается тем, что указанные роликовые приспособления установлены в пазах рамы с возможностью изменения шага.

Кроме того, устройство снабжено механизмом выравнивания, выполненным в виде направляющих роликов, которые смонтированы с возможностью перемещения по боковым сторонам центрального ребра направляющих Ш-образного профиля.

Кроме того, устройство снабжено механизмом стопорения, который выполнен в виде двух клиньев, установленных по оси центрального ребра направляющих профилей Ш-образного сечения.

Кроме того, указанные металлические балки основания установлены на полу грузовой кабины летательного аппарата с возможностью изменения колеи.

Изобретение поясняется чертежами, на которых изображены:

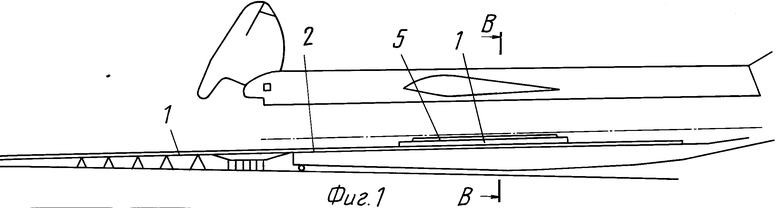

фиг. 1 - грузовая кабина летательного аппарата, типа тяжелого транспортного самолета Ан-124-100, вид сбоку;

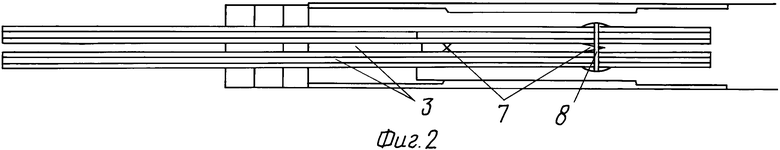

фиг. 2 - грузовая кабина летательного аппарата, план;

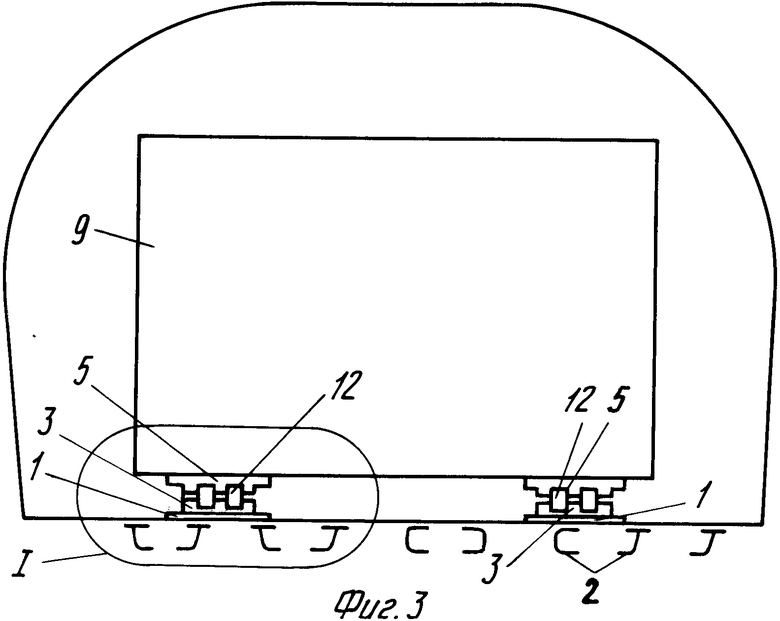

фиг. 3 - грузовая кабина летательного аппарата, вид спереди (разрез В-В фиг. 1);

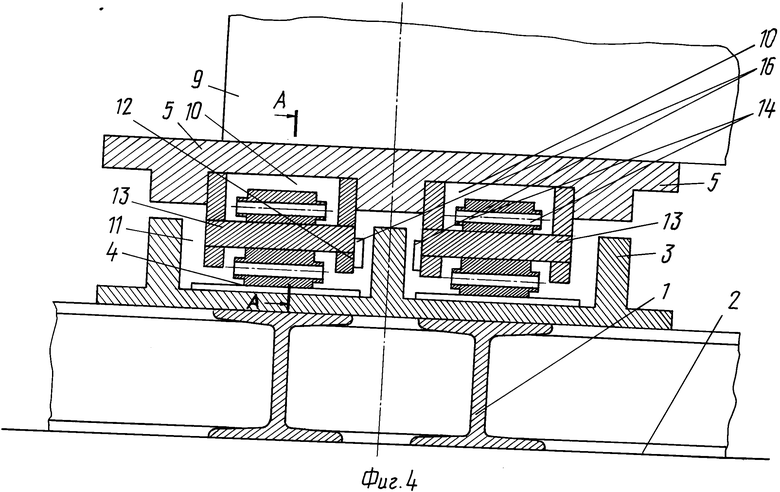

фиг. 4 - (часть устройства для загрузки-выгрузки и транспортировки крупногабаритных изделий и изделий большой массы, вид спереди, слева (узел I в разрезе фиг. 3);

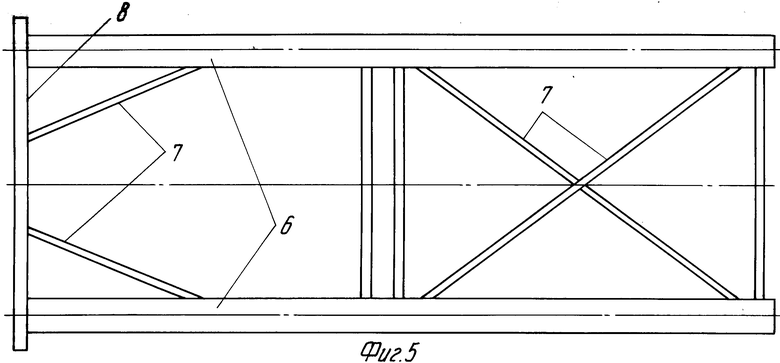

фиг. 5 - рама грузовой платформы (см. вид сверху поз. 5 фиг. 4);

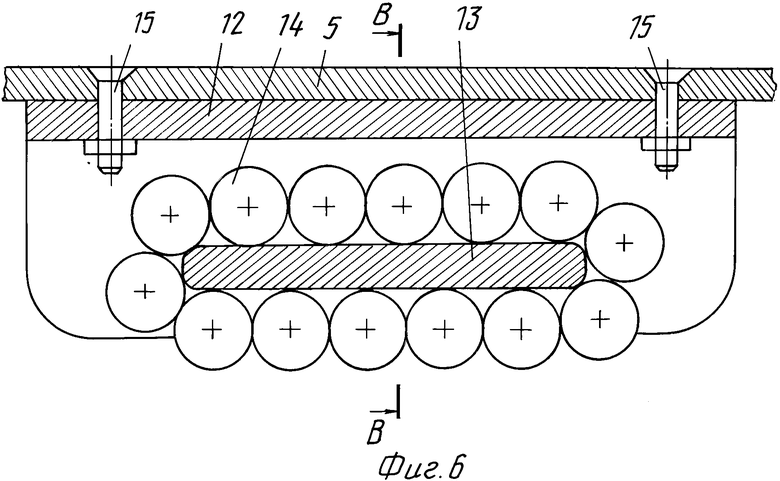

фиг. 6 - роликовое приспособление для перемещения груза, вид сбоку (разрез А-А фиг. 4);

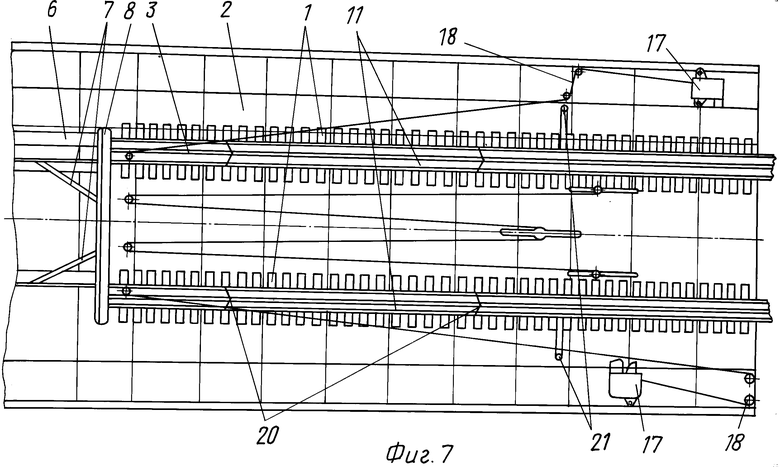

фиг. 7 - (часть грузовой кабины летательного аппарата (см. вид сверху фиг. 2);

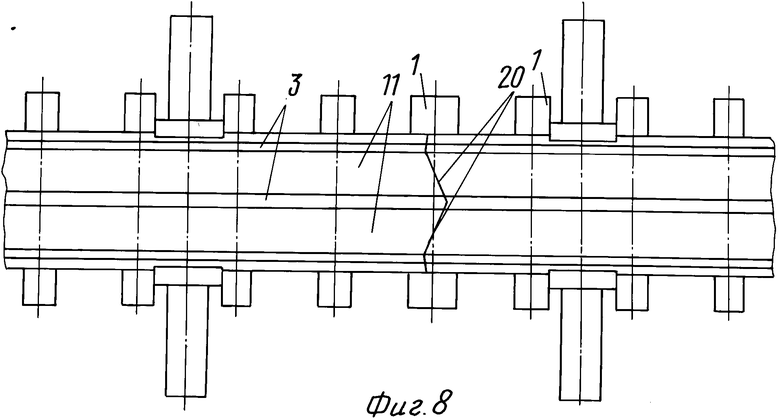

фиг. 8 - часть основания с направляющей (см. поз. I фиг. 3);

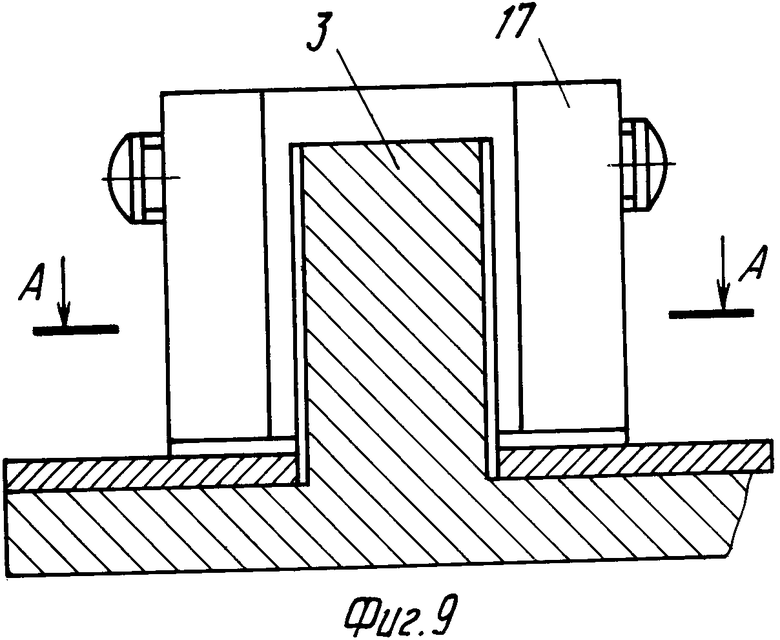

фиг. 9 - механизм стопорения, вид спереди;

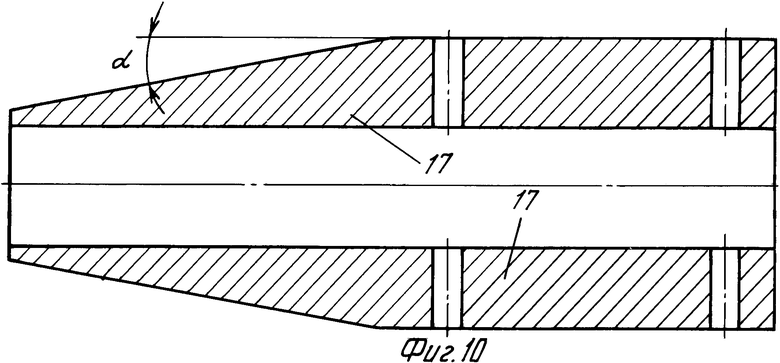

фиг. 10 - механизм стопорения, вид сверху (сечение А-А фиг. 4).

Устройство для загрузки-выгрузки и транспортировки крупногабаритных изделий и изделий большой массы, преимущественно в летательных аппаратах, типа тяжелого транспортного самолета Ан-124-100, содержит основание, выполненное в виде металлических балок 1 (фиг. 1, 3, 4, 9, 10), установленных в два параллельных ряда на полу 2 (фиг. 1, 3, 4, 9) грузовой кабины летательного аппарата.

На металлических балках 1 основания закреплены направляющие 3 (фиг. 2, 3, 4, 9, 10), выполненные из профиля Ш-образного сечения. В пазах направляющих 3 установлены металлические пластины 4 (фиг.4), предназначенные для увеличения контактной прочности. На направляющих 3 установлена грузовая платформа, состоящая из сменных рам 5 (фиг. 1, 3, 4, 5, 6), содержащих продольные балки 6 (фиг.5, 9), соединенные тягами 7 (фиг. 2, 5, 9), и уравнительные балки 8 (фиг. 2, 5, 9), предназначенные для распределения тянущих усилий. Сменные рамы 5 грузовой платформы смонтированы с возможностью установки продольных ее балок 6 под силовые элементы транспортируемого изделия 9 (фиг. 3, 4), путем регулирования длины продольных балок 6 и перезакрепления их по ширине рамы 5 на уравнительных балках 8. В нижней части рам 5 во всей длине выполнены пазы 10 (фиг.4, 7, 8), совмещенные с пазами 11 (фиг. 4, 9) направляющих 3 профилей Ш-образного сечения. В пазах 10 рам 5 неподвижно закреплены роликовые приспособления 12 (фиг. 4, 6, 7, 8) для перемещения изделий 9 с возможностью образования не менее двух дорожек в каждом пазу 10 рам 5.

При этом каждое из указанных роликовых приспособлений 12 состоит из корпуса 13 (фиг. 4, 6, 7, 8) с роликами 14 (фиг. 4, 6, 7, 8), которые установлены с возможностью вращения вокруг средней части указанного корпуса 13. Роликовые приспособления 12 (фиг.4, 6, 7, 8) закреплены в пазах 10 (фиг. 4, 7, 8) рамы 5 (фиг. 1, 3, 4, 6) болтами 15 (фиг. 6, 8), при этом они установлены с возможностью изменения шага.

Устройство снабжено механизмом выравнивания, выполненным в виде направляющих роликов 16 (фиг. 4), которые смонтированы с возможностью перемещения по боковым сторонам центрального ребра направляющих профилей Ш-образного сечения. Направляющие ролики 16 механизма выравнивания расположены после первого и перед последними рядами роликовых приспособлений 12. Для загрузки-выгрузки и транспортировки изделий 9 в задней части грузовой кабины летательного аппарата установлены две лебедки 17 (фиг. 9) с полиспастной системой 18 (фиг. 9). На случай обрыва тросов полиспастной системы 18 устройство снабжено механизмом стопорения груза 19 (фиг. 11, 12), выполненным в виде двух клиньев, установленных за последними рядами роликовых приспособлений 12 по оси центрального ребра направляющих 3 профилей Ш-образного сечения. Металлические балки 1 основания выполнены в виде сменных секций, закрепленных между собой в стыках 20 (фиг. 9, 10), имеющих V-образную форму, при этом металлические балки 1 выполнены с возможностью изменения колеи по ширине грузовой кабины летательного аппарата и фиксацией их фиксаторами 21 (фиг. 9).

Работа устройства осуществляется следующим образом.

В соответствии с имеющимися размерами изделия 9 на полу 2 грузовой кабины летательного аппарата устанавливают посекционно в два ряда направляющие 3 с прикрепленными к ним снизу поперечными металлическими балками 1 основания. В пазах 11 Ш-образного профиля направляющих 3 установлены металлические пластины 4 для увеличения контактной прочности. После этого рамы 5 грузовой платформы с закрепленными снизу в два ряда в пазах 10 роликовыми приспособлениями 12 для перемещения груза устанавливаются в пазах 11 Ш-образного профиля направляющих 3. Затем производят прокатку грузовой платформы по всей длине направляющих 3 при помощи двух лебедок 17 с полиспастной системой 18. При этом проверяется правильность установки колеи.

После прокатки за пределами самолета, например, на эстакаде, при помощи подъемного крана изделие 9 устанавливается на раму 5 грузовой платформы, при этом регулируют ее так, чтобы силовые элементы изделия 9 правильно легли на продольные балки 6 рамы 5. После установки и крепления изделия 9 на раме 5 грузовой платформы они транспортируются лебедками 17 через полиспастную систему 18 в грузовую кабину летательного аппарата, где закрепляются к швартовочным узлам пола 2 грузовой кабины. Выгрузку изделия 9 производят в обратной последовательности. Обрыв троса полиспастной системы 18 приводит к самопроизвольному скатыванию изделия 9. При этом направляющие ролики 16 механизма выравнивания, установленные на боковых сторонах центрального ребра направляющих 3 профиля Ш-образного сечения, наезжают на клин механизма стопорения груза 19 и, заклиниваясь, стопорят его.

Конструкция устройства позволяет производить загрузку-выгрузку и транспортировку изделий весом до 100 т путем значительного увеличения роликовых приспособлений 12.

Изобретение относится к авиационной технике, в частности к устройствам для загрузки-выгрузки и транспортировки крупногабаритных изделий и изделий большой массы, преимущественно в летательных аппаратах типа тяжелого транспортного самолета Ан-124-100. Изобретение может быть использовано в авиационной технике, в судостроении, машиностроении и других областях техники. Устройство содержит основание, роликовые приспособления для перемещения груза и грузовую платформу, указанное основание представляет собой устанавливаемые в два параллельных ряда на полу грузовой кабины летательного аппарата металлические балки, на которых неподвижно закреплены направляющие профили Ш-образного сечения, при этом указанная грузовая платформа состоит из сменных рам, которые смонтированы с возможностью установки под силовые элементы транспортируемого изделия, причем в нижней части рам выполнены пазы, совмещенные с пазами направляющих профилей Ш-образного сечения, а упомянутые роликовые приспособления неподвижно закреплены на раме и размещены в упомянутых пазах с возможностью образования не менее двух дорожек в каждом пазу рамы, при этом каждое из указанных роликовых приспособлений состоит из корпуса с роликами, которые установлены с возможностью вращения вокруг средней части указанного корпуса. 4 з.п.ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1752676, B 65 G 13/04, 1992. | |||

Авторы

Даты

1998-03-20—Публикация

1996-01-30—Подача