Изобретение относится к области измерительной техники, в частности к области измерения геометрических размеров плоских изделий, и может быть использовано при измерении толщины плоских изделий из диэлектриков, полупроводников и металлов, в том числе полупроводниковых пластин, пластических пленок, листов и пластин.

Толщина и ее распределение по площади полупроводниковых пластин являются важнейшим параметром, контролируемым на различных стадиях изготовления полупроводниковых пластин. В частности, контроль толщины полупроводниковых пластин производят после резки полупроводниковых слитков на пластины, сортировку полупроводниковых пластин по толщине производят перед проведением групповых операций шлифовки и полировки. Контроль полупроводниковых пластин по толщине является необходимой операцией перед проведением процесса фотографии. Жесткие требования к дефектности и чистоте поверхности полупроводниковых пластин исключают толщины пластины или ее разнотолщинности.

Контроль толщины изделия также актуален при изготовлении металлических фольг и диэлектрических пленок как на стадии их проката или протяжки, так и на стадии выходного контроля.

Измерение толщины полупроводниковой пластины может быть проведено (см. Бочкин О. И. и др. Механическая обработка полупроводниковых материалов. М.: Высшая школа, 1983, с.63) посредством использования индикатора часового типа с ценой деления 1 мкм. Измерительный наконечник опускают на верхнюю поверхность полупроводниковой пластины, опирающуюся на шаровую опору областью нижней поверхности, расположенную строго под измерительным наконечником. Перед измерением поверхность пластины, измерительный наконечник и шаровую опору протирают бензином или спиртом. Таким образом измеряют толщину пластины в пяти точках, одну из которых выбирают в центре пластины. Среднее значение результатов измерения принимают за значение толщины пластины. Данный метод является контактным и, следовательно, загрязняющим, а также неэкспрессным. Его погрешность составляет в лучшем случае не менее 0,5 мкм.

Известен также высокочастотный способ контроля параметров полупроводниковой пластины, в частности толщины (SU, авторское свидетельство N 314159, кл. G 01 R 31/26, 1971). Согласно известному способу измеряют емкость конденсатора, образованного электродами датчика, расположенными в одной плоскости над поверхностью контролируемой пластины. Затем измеряют величину зазора между контролируемой пластиной и измерительными электродами и вторично измеряют емкость образовавшегося конденсатора. По изменению импеданса реактивной составляющей емкости судят о толщине пластины. Для реализации способа предложено использовать устройство, содержащее опорный столик, над которым с зазором установлен измерительный электрод, выполненный с возможностью перемещения в вертикальной плоскости, причем измерительный электрод и опорный столик соединены с измерителем емкости.

Недостатком данного способа следует признать необходимость перемещения электрода в процессе измерения в каждой точке образца, что делает способ практически непригодным для быстрого измерения во многих областях пластины. Кроме того, поскольку измеряемая пластина лежит на опорном столике и измерение зазора проводят с одной стороны пластины, то в измерение толщины войдет погрешность, связанная с короблением пластины. Согласно данному способу, возможно измерение объектов только с определенным сочетанием толщины и удельного сопротивления, что сильно ограничивает его применимость.

Наиболее близким аналогом изобретения можно признать способ измерения толщины полупроводниковой пластины и устройство для его реализации (О.И. Бочкин и др. Механическая обработка полупроводниковых материалов. М.: Высшая школа, 1983, с. 63 - 64). Согласно известному способу, контролируемую полупроводниковую пластину, установленную на держателе, помещают между поверхностями электродов. При этом образуется два емкостных датчика, каждый из которых сформирован соответствующей поверхностью полупроводниковой пластины и ближайшим электродом и подключен к своему блоку регистрации информации. Таким образом, известное устройство без введения контролируемой пластины измерительных датчиков не содержит.

Контролируемую пластину перемещают в плоскости, перпендикулярной оси датчиков. На измерительные электроды контролируемую пластину от генератора поступает высокочастотный сигнал. Регистрируют информационные сигналы, характеризующие емкость конденсаторов, образованных соответственно верхним измерительным электродом и верхней поверхностью контролируемой пластины, а также нижним электродом и нижней поверхностью контролируемой пластины. По величине сигналов посредством калибровочных зависимостей определяют зазоры между электродами и контролируемой пластиной, а затем, зная расстояние между электродами и пластиной, вычисляют толщину пластины. Для реализации способа используют устройство, содержащее держатель, выше и ниже которого установлены измерительные электроды, каждый из которых подключен к своему измерительному блоку, содержащему высокочастотный генератор и измерительный узел. Недостатком известного технического решения следует признать необходимость измерения двух емкостей с использованием двух независимых измерительных блоков, а также невозможность измерения диэлектрических образцов.

Техническая задача, на решение которой направлено настоящее изобретение, состоит в разработке экспресс - способа измерения толщины пластин и других плоских изделий из полупроводниковых, металлических и диэлектрических материалов.

Технический результат, получаемый в результате реализации изобретения, состоит в обеспечении возможности экспрессного бесконтактного определения толщины плоских изделий из различных материалов, в частности полупроводниковых пластин, металлических фольг или диэлектрических пленок.

Для получения указанного технического результата первоначально измеряют информационный сигнал, характеризующий емкость конденсатора, образованного двумя измерительными электродами. Затем в зазор этого конденсатора параллельно плоскостям электродов вводят контролируемое изделие таким образом, чтобы ее поверхность не соприкасалась с поверхностями измерительных электродов датчика. Поскольку, в отличие от описанного выше технического решения, в настоящем техническом решении контролируемый объект не выполняет функцию одного из электродов измерительной емкостной системы, то контролируемый объект может быть выполнен как из полупроводникового, так и из диэлектрического материала или металла. После введения в зазор между электродами измерительного датчика контролируемого объекта измеряют информационный сигнал, характеризующий изменение емкости датчика. Причем величина изменения информационного сигнала будет определяться толщиной контролируемого объекта и его диэлектрическими характеристиками. Предварительно по образцам эталонной толщины для каждого вида исследуемого материала строят калибровочные зависимости, с использованием которых непосредственно без последующих вычислений находят однозначно соответствие между величиной измерительного информационного параметра и толщиной контролируемого объекта. Периодически уточняют посредством измерения толщины контрольных образцов калибровочную зависимость. Преимущественно информационный сигнал измеряют многократно по площади контролируемого изделия.

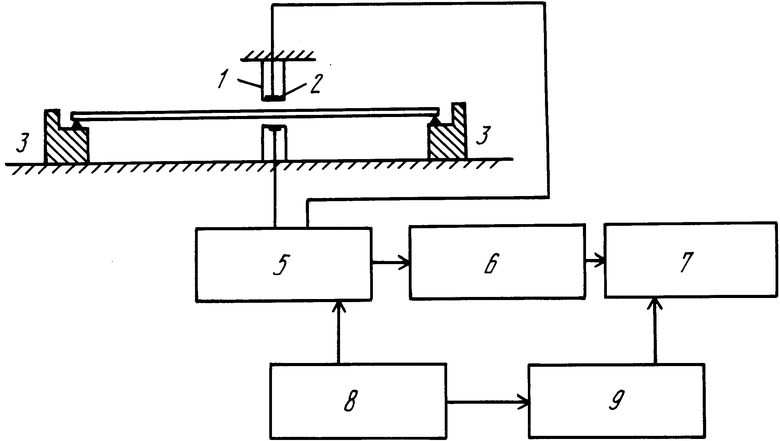

Устройство, используемое для реализации способа, содержит держатель контролируемого образца, выполненный в виде разомкнутой или замкнутой рамки таким образом, чтобы в процессе измерения между электродами отсутствовали элементы держателя, причем держатель выполнен с возможностью введения в зазор между электродами, не касаясь из поверхности. Электроды подключены к блоку регистрации в состав которого преимущественно входят измерительная схема, усилитель высокой частоты и фазовый детектор, а также генератор высокой частоты, соединенный с измерительной схемой и посредством фазового вращателя - с фазовым детектором. На держателе может быть расположен не только контролируемый объект, но и один или более контрольных образцов, расположенных на держателе с зазором. В качестве измерительной схемы предпочтительно использовать мостовую схему.

На чертеже приведена схема устройства реализации способа, где показаны емкостный датчик 1, электроды 2 емкостного датчика 1, держатель 3, контролируемый объект 4, мостовая измерительная схема 5, усилитель 6 высокой частоты, фазовый детектор 7, генератор 8 высокой частоты, фазовращатель 9.

Реализация изобретения может быть проиллюстрирована следующим примером. На держатель 3, выполненный в виде кольцевой рамки с разрезом, помещают полупроводниковую пластину 4 марки КДБ 10 диаметром 150 мм и номинальной толщиной 650 мкм. Пока пластина не введена в зазор между электродами 2 датчика 1, информационный сигнал принимается за ноль измерения, т.е. исходная емкость датчика C скомпенсирована емкостью противоположного плеча мостовой измерительной схемы 5. Через разрез кольцевой рамки держателя 3 контролируемая пластина 4 при плоско-параллельном перемещении держателя 3 поступает в зазор емкостного датчика 1. Емкость между измерительными электродами 2 датчика 1 изменяется, вследствие чего измерительная мостовая схема 5 разбалансируется и появляется информационный сигнал, пропорциональный толщине контролируемой пластины 4. С использованием измерительного информационного сигнала и предварительно измеренной калибровочной зависимости для полупроводникового кремния определяют толщину контролируемой пластины, которая составляет 647,7 мкм. Затем в зазор датчика 1 помещают другую область контролируемой пластины 4 и повторяют процедуру измерения. Периодически между измерениями отдельных областей пластины проводят измерение информационного сигнала от контрольных образцов с известной толщиной, измеренный информационный сигнал используют для коррекции калибровочной зависимости.

Данный пример не исчерпывает возможные варианты реализации изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПОВЕРХНОСТНОГО СОПРОТИВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1996 |

|

RU2121732C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И КОРОБЛЕНИЯ ПЛАСТИН | 1996 |

|

RU2097746C1 |

| ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА КОНТРОЛЯ ТОЛЩИНЫ И МАССЫ ДИЭЛЕКТРИЧЕСКИХ ПЛОСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2701783C2 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ ВЛАЖНОСТИ ПИЛОМАТЕРИАЛА | 2006 |

|

RU2333481C1 |

| ПРЕОБРАЗОВАТЕЛЬ ЭЛЕКТРИЧЕСКОЙ ЕМКОСТИ ДЛЯ ЕМКОСТНОГО ДАТЧИКА | 2019 |

|

RU2724299C1 |

| КАЛИБРОВОЧНЫЙ ЭТАЛОН ДЛЯ ПРОФИЛОМЕТРОВ И СКАНИРУЮЩИХ ЗОНДОВЫХ МИКРОСКОПОВ | 2013 |

|

RU2538029C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ДАТЧИК ДЛЯ КОНТРОЛЯ ПЕРЕМЕЩАЕМОГО ТОНКОГО ОБЪЕКТА | 2020 |

|

RU2723971C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ИЛИ СИЛЫ | 2010 |

|

RU2427811C1 |

| КАЛИБРОВОЧНЫЙ ЭТАЛОН ДЛЯ ПРОФИЛОМЕТРОВ И СКАНИРУЮЩИХ ЗОНДОВЫХ МИКРОСКОПОВ | 2013 |

|

RU2538024C1 |

| СПОСОБ ТЕМПЕРАТУРНОЙ КОРРЕКТИРОВКИ ПЕРЕДАЮЩЕЙ ФУНКЦИИ ДАТЧИКА ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ | 2003 |

|

RU2247325C2 |

Назначение: изобретение относится к области измерительной техники, в частности к области измерения геометрических размеров плоских объектов, и может быть использовано при измерении толщины плоских изделий или пленок, в том числе полупроводниковых пластин и металлических и диэлектрических листов. Сущность изобретения: измеряют информационный сигнал, пропорциональный изменению емкости датчика и, следовательно, толщине измеряемого объекта, внесенного в зазор между электродами датчика, и по калибровочной функции определяют толщину объекта измерения. 2 с. и 3 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство N 314159, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бочкин О.И | |||

| и др | |||

| Механическая обработка полупроводниковых материалов | |||

| - М.: Высшая школа, 1983, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1998-03-20—Публикация

1996-06-14—Подача