Изобретение относится к измерительной технике и может быть использовано для температурной корректировки передающей функции мостовых или полумостовых тензорезисторных, пьезорезисторных, емкостных или индуктивных датчиков силы, давления, углового перемещения и других физических величин.

Известен способ температурной корректировки передающей функции датчика физической величины путем подачи на датчик постоянного (не зависящего от температуры) напряжения питания, выявления температуры окружающей среды в месте размещения датчика, преобразования этой температуры в электрическое сопротивление и последующего воздействия этим сопротивлением на коэффициент передачи самого датчика физической величины или усилителя его выходного сигнала [1 (стр.17, рис.13)].

В этом техническом решении, для обеспечения удовлетворительной температурной корректировки передающей функции датчика, осуществляется тщательная ручная регулировка или лазерная подгонка терморезисторов, размещенных в непосредственной близости от чувствительных элементов датчика и подключенных последовательно или параллельно к датчику или включенных в цепь регулировки усиления усилителя выходного сигнала датчика. Это приводит к высокой трудоемкости изготовления и настройки датчиков и позволяет получить удовлетворительную корректировку только в достаточно узком температурном диапазоне. Причем различие температурных характеристик датчика и терморезисторов является фактором, ограничивающим возможность получения точной температурной корректировки передающей функции датчика в широком диапазоне температур.

Известен также способ температурной корректировки передающей функции датчика физической величины путем выявления температуры окружающей среды в месте размещения датчика, преобразования этой температуры в электрическое напряжение в соответствии с априорно известной функциональной зависимостью коэффициента передачи датчика от температуры, и последующего использования этого напряжения в качестве напряжения питания датчика, причем при изменении температуры величина указанного напряжения устанавливается обратно пропорционально коэффициенту передачи (чувствительности) датчика [2].

В данном техническом решении температурная корректировка датчика осуществляется путем изменения напряжения его питания в зависимости от температуры при помощи аналоговой схемы или цифрового источника питания на основе микроконтроллера.

Недостатком этого технического решения является отсутствие температурной компенсации напряжения смещения датчика.

Кроме того, известен способ температурной корректировки передающей функции датчика физической величины путем подачи на датчик напряжения питания, не зависящего от температуры окружающей среды, выявления температуры окружающей среды в месте размещения датчика, аналого-цифрового преобразования этой температуры, аналого-цифрового преобразования выходного дифференциального сигнала датчика и последующей программной корректировки коэффициента передачи (чувствительности) и смещения выходного сигнала датчика путем программной реализации априорно заданной функции, связывающей действительное значение измеряемой физической величины с цифровым значением выходного сигнала датчика при каждом значении температуры окружающей среды, причем указанная функция является кусочно-линейной или полиномом, коэффициенты которого зависят от полученного цифрового значения температуры окружающей среды и априорно известных калибровочных данных [3].

В известном техническом решении осуществляется измерение температуры окружающей среды около датчика физической величины при помощи отдельного датчика температуры, аналого-цифровое преобразование выходных сигналов датчика температуры и выходного дифференциального сигнала датчика и последующая реализация алгоритма коррекции при помощи микропроцессора (микроконтроллера). Микроконтроллер осуществляет пересчет выходного оцифрованного дифференциального сигнала датчика физической величины в соответствии с выбранной (кусочно-линейной или в виде полинома) аппроксимацией априорно известной функциональной зависимости, связывающей напряжение на выходе датчика физической величины (в частности, тензометрического моста) с измеряемой величиной для каждой температуры или каждого температурного поддиапазона. Причем данная функциональная зависимость задается калибровочными константами, записанными в память микроконтроллера на стадии тарировки датчика физической величины. При этом осуществляется полная температурная корректировка передающей характеристики датчика физической величины, включая как изменение коэффициента передачи (чувствительности), так и смещения.

Однако информация о величине температуры датчика физической величины оценивается по температуре окружающей среды и снимается не с самого датчика физической величины, а с дополнительно установленного датчика температуры. При этом температура датчика физической величины может существенно отличаться от температуры окружающей среды и, соответственно, от температуры дополнительно установленного датчика температуры, что приводит к погрешности температурной корректировки. Причем эта погрешность может иметь особенно большие значения при переходных процессах (при неустановившихся температурах) за счет различия тепловых инерций датчика физической величины и датчика температуры.

Кроме того, недостатком этого технического решения является повышенная сложность, вызванная наличием дополнительного датчика температуры и соответствующих каналов аналого-цифрового преобразования.

Более совершенным и наиболее близким к предложенному является способ температурной корректировки передающей функции датчика физической величины путем формирования электрического питания датчика в виде тока, выявления его температуры путем измерения электрического сопротивления датчика или его чувствительных элементов, переключения аналоговых напряжений на токозадающих (токоизмерительных) элементах (резисторах делителя напряжения) и напряжений на чувствительных элементах (выходных напряжений) датчика, аналого-цифрового преобразования выходного напряжения переключателя и последующей программной корректировки коэффициента передачи (чувствительности) и смещения выходного сигнала датчика при помощи микроконтроллера путем программной реализации функции, связывающей действительное значение измеряемой величины с цифровым значением выходного сигнала датчика кусочно-линейной зависимостью или полиномом с коэффициентами, зависящими от температуры и устанавливаемыми при калибровке датчика [4].

При этом учитывается, что при изменении температуры датчика происходит изменение сопротивлений его чувствительных элементов и, соответственно, напряжений на токоизмерительных (токозадающих) элементах (резисторах делителя напряжения). Поэтому в этом способе о температуре датчика физической величины фактически судят по величине сопротивлений его чувствительных элементов. Т.е. информация о температуре снимается с самого датчика, что позволяет частично устранить недостатки предыдущего способа.

Однако применение переключателя (коммутатора), дополнительных выходов микроконтроллера для управления этим коммутатором и токоизмерительных (токозадающих) элементов приводит к существенному усложнению устройства.

Технической задачей, на решение которой направлено заявляемое изобретение, является упрощение конструкции датчика с температурной корректировкой передающей функции.

В предложенном способе температурной корректировки передающей функции датчика физической величины путем формирования электрического питания датчика в виде тока, выявления его температуры путем измерения электрического сопротивления датчика или его чувствительных элементов, аналого-цифрового преобразования выходных напряжений датчика или напряжений на его чувствительных элементах и последующей программной корректировки его коэффициента передачи (чувствительности) и смещения выходного сигнала путем программной реализации функции, связывающей действительное значение измеряемой величины с цифровым значением выходного сигнала датчика кусочно-линейной зависимостью или полиномом с коэффициентами, зависящими от температуры и устанавливаемыми при калибровке датчика, решение поставленной технической задачи достигается тем, что указанное аналого-цифровое преобразование осуществляют как дифференциального, так и недифференциальных выходных напряжений датчика, а о температуре датчика судят по величине суммы или полусуммы его недифференциальных выходных напряжений.

Благодаря указанным отличительным признакам, измерение физической величины с одновременной термокомпенсацией осуществляется при прямом соединении выходов датчика с входами аналого-цифрового преобразователя (АЦП) без применения коммутатора, дополнительных выходов микроконтроллера для управления этим коммутатором, дополнительного входа АЦП и т.п., что и обеспечивает решение поставленной технической задачи как за счет сокращения количества элементов в схеме, так и линий связи.

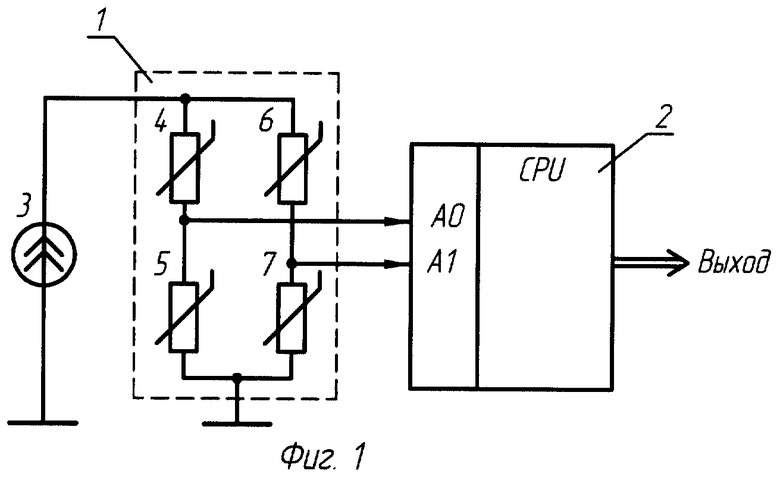

На фиг.1 приведен пример устройства, реализующего предложенный способ корректировки. На фиг.2 показана типичная зависимость сопротивления полупроводниковых резисторов тензометрического моста от температуры.

Измеритель физической величины (см. фиг.1) содержит датчик физической величины 1, аналого-цифровое устройство 2, выполненное в виде микроконтроллера со встроенным многоканальным АЦП и встроенной памятью калибровочных данных, и источник питания 3, выполненный в виде источника тока. Источник питания 3 подключен к выводам питания датчика 1, выходы которого подключены к входам аналого-цифрового устройства 2.

Датчик 1 может быть тензометрического типа, состоящий из отдельных чувствительных элементов - тензорезисторов 4, 5, 6 и 7. Часть этих тензорезисторов, например 6 и 7, в полумостовом датчике могут быть заменены на обычные резисторы. Возможно также применение индуктивного датчика 1, например стандартного индуктивного датчика перемещений. В этом случае элементы 4 и 5 представляют собой катушки индуктивности, а элементы 6 и 7 могут быть как катушками индуктивности, так и обычными резисторами. Датчик 1 может быть также емкостного типа. В этом случае элементы 4 и 5 или элементы 5 и 7 представляют собой элементы дифференциального конденсатора (например, в емкостном жидкостном инклинометре), а остальные элементы - постоянные конденсаторы или обычные резисторы.

В качестве аналого-цифрового устройства 2 (микроконтроллера со встроенным многоканальным АЦП и встроенной памятью калибровочных данных) может быть использован микроконтроллер-микроконвертор типа ADuC814 или ADuC816 фирмы AD.

Выходом устройства может быть аналоговый сигнал, полученный при помощи встроенного цифроаналогового преобразователя (ЦАП) аналого-цифрового устройства (микроконтроллера) 2, а также последовательный или параллельный цифровой код.

Источник тока 3 может быть реализован по любой из известных схем, в частности в виде микросхемы, например типа КЖ101.

При применении индуктивного или емкостного датчика 1, источник 3 является источником переменного синусоидального тока. В этом случае аналого-цифровое устройство 2 выполняется с возможностью аналого-цифрового преобразования (измерения) переменного (двухполярного) напряжения, либо сигналы на входы аналого-цифрового устройства 2 подаются с постоянными напряжениями смещения, создаваемыми известными способами и обеспечивающими однополярность напряжений на его входах.

Поясним суть предложенного способа на примере работы устройства с тензометрическим полупроводниковым датчиком 1.

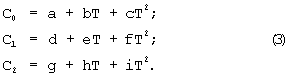

Как известно, сопротивление полупроводниковых тензорезисторов существенно зависит от их температуры (фиг.2). При увеличении температуры происходит уменьшение сопротивлений тензорезисторов, что приводит к снижению чувствительности датчика 1 и вызывает необходимость его температурной корректировки.

В предложенном способе датчик 1 запитывается постоянным током, что приводит к сильной температурной зависимости дифференциального выходного сигнала датчика 1. Это напряжение измеряется и преобразуется в цифровую форму аналого-цифровым устройством 2 (см. фиг.1).

Одновременно аналого-цифровое устройство 2 осуществляет измерение недифференциальных напряжений на датчике (мосте) 1 - напряжений на его отдельных чувствительных элементах 5 и 7, характер изменения которых при питании моста постоянным током соответствует рисунку, приведенному на фиг.2. Эта зависимость описывает однозначную связь температуры и напряжения на датчике 1. Это дает возможность микроконтроллеру, входящему в состав аналого-цифрового устройства 2, на основании результатов измерения напряжения на чувствительных элементах 5 и 7, однозначно определить (вычислить) температуру датчика 1.

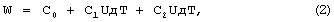

Для этих вычислений может использоваться кусочно-линейная аппроксимация кривой, показанной на фиг.2, или ее аппроксимация в виде полинома, например, 2-го порядка

где Т - температура датчика 1;

Uп - сумма или полусумма напряжений на чувствительных элементах 5 и 7 датчика 1;

А, В, С - постоянные коэффициенты (могут иметь любые знаки).

Возможно также определение температуры Т путем обращения к таблице калибровочных данных по адресу, формируемому из величины Uп.

Использование суммы или полусуммы напряжений на чувствительных элементах 5 и 7 датчика 1 обусловлено тем, что напряжение на одном чувствительном элементе 5 или 7 зависит не только от температуры, но и от величины выходного сигнала датчика 1. Использование суммы или полусуммы напряжений исключает эту зависимость и соответствующую погрешность вычисления температуры.

Калибровочные коэффициенты - постоянные коэффициенты А, В, С или таблица калибровочных данных, определяются при калибровке датчика и хранятся в постоянном запоминающем устройстве микроконтроллера.

Если применяется индуктивный датчик 1, то его температура определяется аналогичным образом - через измерения активного или комплексного сопротивления его обмоток, которое также изменяется при изменении температуры датчика. Аналогичным образом при применении емкостного датчика температура определяется через изменение емкостных сопротивлений его чувствительных элементов.

Одновременно с измерением напряжений на отдельных чувствительных элементах 5, 7 датчика 1 (с целью последующего вычисления температуры), аналого-цифровое устройство 2 осуществляет измерение и преобразование в цифровую форму дифференциального выходного сигнала Uд датчика 1.

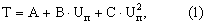

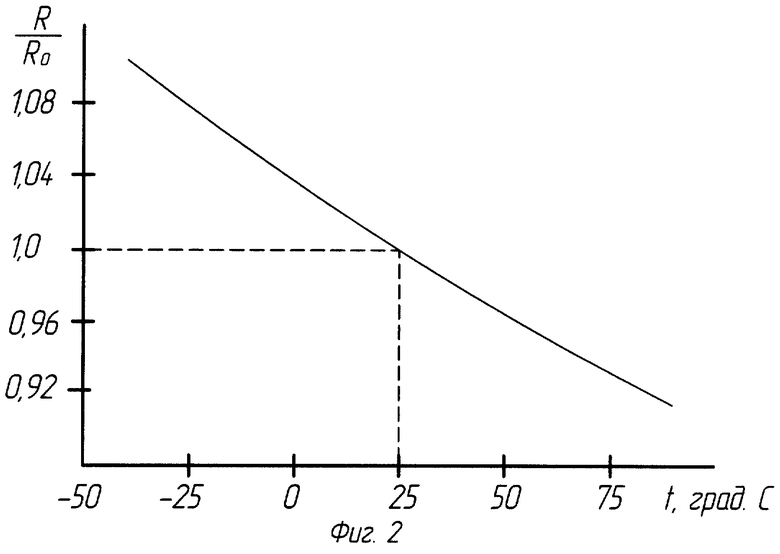

Измеряемая физическая величина W, выходное дифференциальное напряжение датчика Uд и температура датчика Т связаны между собой функциональной зависимостью, которая, в частности, может быть представлена в виде

где W - измеряемая физическая величина (давление, сила и т.д.);

Uд, Т - дифференциальное выходное напряжение и температура датчика;

С0, C1, C2 - коэффициенты, зависимость которых от температуры описывается квадратичными полиномами:

Постоянные коэффициенты а, b, с, d, e, f, g, h и i полиномов (3) определяются экспериментально для каждого датчика и хранятся в таблице калибровочных коэффициентов в постоянном запоминающем устройстве микроконтроллера аналого-цифрового устройства 2.

Микроконтроллер, после получения результатов измерений температуры Т и выходного дифференциального напряжения датчика Uд, непосредственно по формулам (2) и (3) или с использованием кусочно-линейной аппроксимации характеристик датчика 1 вычисляет действительное значение измеряемой физической величины W.

При этом происходит корректировка (компенсация) как коэффициента передачи (чувствительности), так и напряжения смещения датчика. Причем погрешность этой корректировки может быть снижена до пренебрежимо малой величины путем соответствующего выбора аппроксимирующих функций и разрядности (разрешающей способности) АЦП. Поэтому реализация отличительных признаков предложенного способа позволяет обеспечить полную температурную корректировку без использования дополнительного датчика температуры, коммутатора, дополнительных токоизмерительных элементов и т.д. и, соответственно, позволяет упростить конструкцию датчика при сохранении высокой точности температурной корректировки его передающей функции.

Источники информации, использованные при составлении заявки:

1. Панфилов Д.И., Иванов B.C. Датчики фирмы MOTOROLA. - М.: ДО-ДЭКА, 2000. - 96 с.

2. Датчик давления// Е.С.Слива. - Свидетельство РФ на полезную модель №017639, 23.08.1999.

3. Патент RU 2138781 С1, МПК 6 G 01 D 18/00, 3/02, 3/028, 27.09.1999.

4. Патент US 4437164, G 06 F 15/20, 13.04.1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРЕКТИРОВКИ ПЕРЕДАТОЧНОЙ ХАРАКТЕРИСТИКИ ПРЕОБРАЗОВАТЕЛЯ ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ | 2023 |

|

RU2837730C2 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2006 |

|

RU2304762C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2007 |

|

RU2349886C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2303247C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ПОДГОТОВКИ ЕГО К РАБОТЕ | 2008 |

|

RU2384824C1 |

| Устройство для измерения параметров магнитного поля | 2018 |

|

RU2696058C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2013 |

|

RU2523754C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2300745C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГАЗА | 2016 |

|

RU2665753C2 |

| СПОСОБ ЦИФРОВОЙ ОБРАБОТКИ СИГНАЛА ДАТЧИКОВ ДАВЛЕНИЯ | 2014 |

|

RU2596073C2 |

Способ предназначен для корректировки передающей функции мостовых тензорезисторных, пьезорезисторных, емкостных или индуктивных датчиков силы давления, углового перемещения и других физических величин. Электрическое питание датчика формируется в виде тока. Измеряют дифференциальное выходное напряжение датчика и недифференциальные выходные напряжения на отдельных чувствительных элементах датчика. Преобразуют напряжения в цифровую форму. О температуре датчика судят по сумме или полусумме его недифференциальных выходных напряжений. Действительное значение измеряемой величины связывают с цифровым значением выходного сигнала датчика кусочно-линейной зависимостью или полиномом. Коэффициент передачи датчика и смещение выходного сигнала датчика корректируют программным путем. Способ позволяет реализовать температурную корректировку передающей функции датчика по температуре самого датчика без использования дополнительного датчика температуры. 2 ил.

Способ температурной корректировки передающей функции датчика физической величины путем формирования электрического питания датчика в виде тока, выявления его температуры путем измерения электрического сопротивления датчика или его чувствительных элементов, аналого-цифрового преобразования выходных напряжений датчика или напряжений на его чувствительных элементах и последующей программной корректировки его коэффициента передачи (чувствительности) и смещения выходного сигнала путем программной реализации функции, связывающей действительное значение измеряемой величины с цифровым значением выходного сигнала датчика кусочно-линейной зависимостью или полиномом с коэффициентами, зависящими от температуры и устанавливаемыми при калибровке датчика, отличающийся тем, что указанное аналого-цифровое преобразование осуществляют как дифференциального так и недифференциальных выходных напряжений датчика, а о температуре датчика судят по величине суммы или полусуммы его недифференциальных выходных напряжений.

| US 4437164 А, 13.03.1984 | |||

| US 4659235 А, 21.04.1987 | |||

| Устройство для измерения давления и температуры | 1985 |

|

SU1270586A1 |

| US 4192005 А, 04.03.1980 | |||

| ДАТЧИК С УЛУЧШЕННОЙ КОМПЕНСАЦИЕЙ | 1995 |

|

RU2138781C1 |

| US 4437164 А, 13.03.1984 | |||

| US 6433554 В1, 13.08.2002. | |||

Авторы

Даты

2005-02-27—Публикация

2003-01-08—Подача