Изобретение относится к устройствам для испытания шин транспортных средств в дорожных и полевых условиях.

Известна установка для динамических испытаний пневматических шин [1], включающая барабанный стенд, одноколесную тележку, балансирный привод к оси колеса, а также подтягивающее и сбрасывающее устройства.

Недостатком данной установки является то, что она позволяет проводить испытания только в лабораторных условиях.

Известен шинный тестер [2] - прототип, содержащий тягач, соединенную с тягачом шарнирную раму, испытуемый движитель, ось которого смонтирована в измерительных узлах, закрепленных на раме, механизм привода, механизм компенсации реактивного момента, измерительные звенья и регистрирующую аппаратуру. На задней секции рамы шарнирно установлены два кронштейна, в которых закреплена коленчатая ось, на коленах которой закреплен балласт с возможностью перемещения в направляющих колена, с фиксацией в каждом положении, ось кинематически связана через понижающий редуктор с гидромотором.

Недостатком данного тестера является то, что при вращении коленчатой оси балласт, закрепленный на ней, создает циклическую продольную нагрузку, вызывающую продольные колебания тестера, что затрудняет проведение испытаний шин и снижает точность и достоверность полученных результатов.

Цель изобретения - повышение точности путем улучшения имитации внешних возмущающих действий, действующих на колесо.

Для достижения поставленной цели предлагаемый шинный тестер на задней секции рамы имеет устройство нагружения колеса, включающее закрепленные на соосных валах рычаги с грузами и привод, обеспечивающий вращение этих рычагов в противоположных направлениях с одинаковой угловой скоростью. Грузы имеют возможность перемещаться в направляющих рычагов с фиксацией в каждом положении.

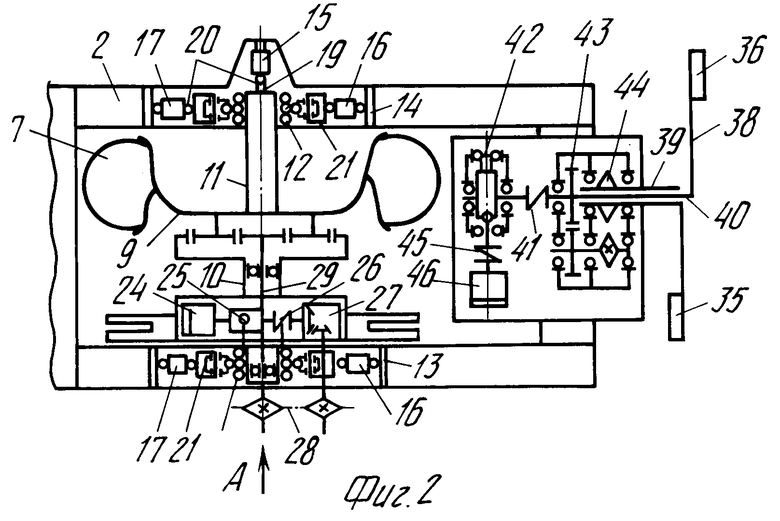

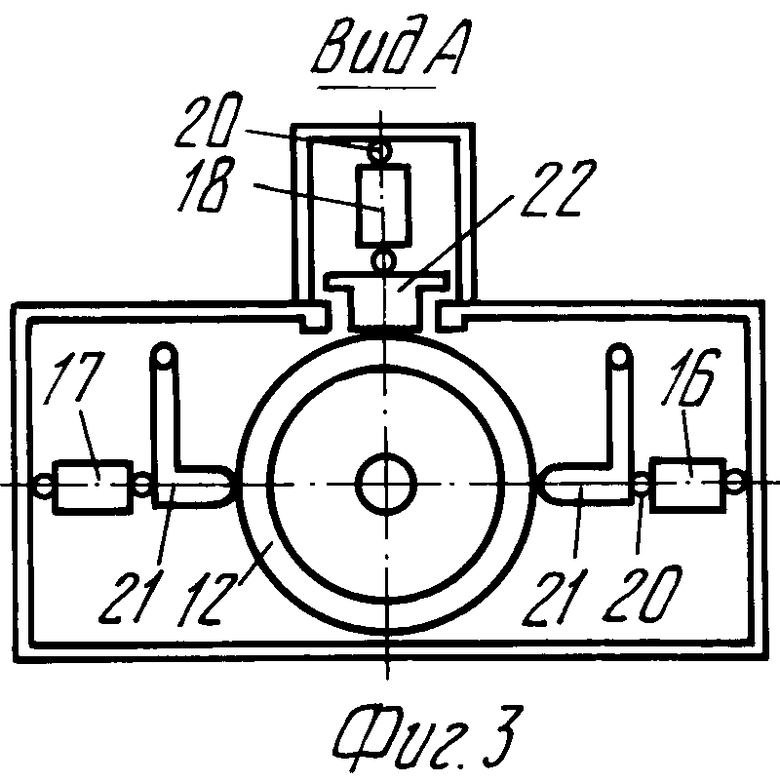

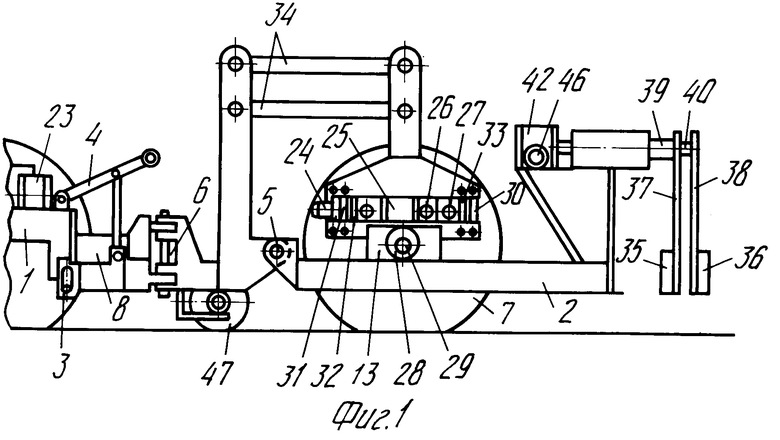

На фиг. 1 приведена общая схема шинного тестера, вид сбоку; на фиг.2 - кинематическая схема тестера; на фиг.3 - измерительный узел, вид А на фиг.2.

Шинный тестер содержит тягач 1, шарнирную раму 2, присоединенную к привалочным плоскостям 3 грузовой секции тягача 1 и верхним рычагом навески 4, что обеспечивает возможность регулировки рамы по высоте при испытании шин различного диаметра. Рама 2 имеет три шарнира: поперечный 5 - для копирования рельефа поля, вертикальный 6 - для установки испытуемого колеса 7 с необходимым углом увода и маневрирования при транспортных переездах и продольный 8 - для установки испытуемого колеса с требуемым углом развала.

Испытуемое колесо 7 (фиг.2) крепится к водилу 9 планетарного редуктора, корпус 10 которого и ось 11, являющаяся продолжением водила 9, опираются на раму 2 тестера через наборные шариковые подшипники 12. Подшипники 12 установлены в измерительных узах 13, 14, закрепленных на раме 2 тестера. В измерительных узлах 13, 14 установлены измерительные звенья: 15 - для регистрации боковой силы, 16,17 - для регистрации продольных сил, 18 (фиг.3) - для регистрации нормальной нагрузки, действующей на колесо 7. Измерительное звено 15 - для регистрации боковой силы связано с осью 11 с помощью упорного подшипника 19 и шариков 20; измерительные звенья 16, 17 - для регистрации продольных сил через толкатели 21 и шарики 20, измерительные звенья 18 для регистрации вертикальной нагрузки через толкатель 22 и шарики 20.

Механизм привода испытуемого колеса 7 включает аксиальнопоршневой насос 23 с переменной подачей масла, гидромотор 24, коробку переменных передач 25, предохранительную муфту 26, конический редуктор 27, цепную передачу 28, планетарный редуктор 29, к водилу которого крепится испытуемое колесо 7.

Корпус планетарного редуктора 10 соединен с рамой тягача 1 посредством реактивных штанг 30 - 34. Вертикальные штанги 30, 31 являются измерительными звеньями и служат для измерения реактивного момента, равного и противоположно направленного крутящему (тормозному) моменту колеса 7, а штанга 32, 33 - транспортными тягами и служат для предохранения измерительных звеньев 30, 31 при транспортных переездах.

Вертикальная нагрузка на ось испытуемого колеса 7 задается с помощью грузов 35 и 36, размещенных на рычагах 37 и 38, закрепленных на соосных валах 39 и 40. Грузы 35 и 36 имеют возможность перемещения вдоль рычагов 37 и 38 соответственно с фиксацией в каждом положении. Вал 40 через муфту 41 связан с червячным редуктором 42. Вал 39 связан с валом 40 через цилиндрическую зубчатую 43 и цепную 44 передачи, что обеспечивает его вращение в обратную сторону. Червячный редуктор 42 через предохранительную муфту 45 связан с гидромотором 46. Управление гидромотором 46 производится с помощью расходомера, расположенного в кабине тягача (не показано).

Для измерения скорости испытуемого колеса 7 и угла бокового увода служит флюгерное колесо 47.

Регистрирующая аппаратура и пульт управления расположены в кабине тягача 1.

Предлагаемый шинный тестер позволяет проводить испытания шин в ведомом, ведущем и тормозном режимах качения с постоянной или циклически изменяющейся вертикальной нагрузкой на испытуемое колесо; соответствующей настройкой обеспечивается свободный режим.

Шинный тостер работает следующим образом. Испытуемое колесо 7 закрепляют на раме 2, которую устанавливают с необходимыми углами увода и развала колеса и фиксируют в этом положении, затем устанавливают в шине необходимое давление воздуха.

При испспытании шин в ведущем режиме качения рама 2 тестера с испытуемым колесом 7 буксируется тягачом 1, а буксирование колеса задается путем кинематического рассогласования скоростей испытуемого колеса 7 и тягача 1, посредством переключения передач в трансмиссии тягача, изменении подачи масла от гидронасоса 23 к гидромотору 24 так, чтобы обеспечивалась его прямое вращение, и переключение передач в механизме привода тестера с помощью коробки переменных передач 25. С помощью грузов 35 и 36 устанавливается требуемая вертикальная нагрузка на ось испытуемого колеса 7.

Циклическое вертикальное нагружение колеса осуществляется следующим образом.

От гидронасоса осуществляется подача масла к гидромотору 46, который через червячный редуктор 42, цилиндрическую зубчатую 43 и цепную 44 передачи приводит во вращение рычаги 37 и 38 с грузами 35 и 36. Ввиду того, что рычаги 37 и 38 вращаются в противоположных направлениях с одинаковой угловой скоростью, центробежные силы грузов 35 и 36 складываются в продольной вертикальной плоскости, вызывая циклическое изменение вертикальной нагрузки и уравновешиваются в горизонтальной плоскости. Частота колебаний вертикальной нагрузки определяется частотой вращения вала гидромотора 46, которая регулируется с помощью расходомера, установленного в кабине тягача 1. Амплитуда колебаний изменяется посредством установки грузов 35 и 36 на требуемом расстоянии от оси вращения рычагов 37 и 38.

Продольные усилия, действующие в пятне контакта, через толкатели 21 и шарики 20 передаются измерительным звеньям 17, боковые усилия - измерительному звену 15 через упорный подшипник 19 и шарики 20; вертикальная нагрузка на колесо - через толкатель 22 и шарики 20 измерительному звену 18 и записываются посредством регистрирующей аппаратуры, расположенной в кабине тягача 1.

Одновременно с измерением этих параметров идет измерение и регистрация крутящего момента с помощью измерительного звена 30, для чего снимается транспортная тяга 33, числа оборотов или скорости испытуемого колеса 7 и флюгерного колеса 47, времени проведения опыта и угла бокового увода шины.

При испытании шин в ведомом режиме включается "нейтральное" положение коробки переменных передач 25 механизма привода, а рама 2 тестера с испытуемым колесом буксируется тягачом 1.

Источники информации:

1. Яценко Н.Н. Поглощающая и сглаживающая способность шин. - М.: Машиностроение, 1978, 132 с.

2. Авторское свидетельство (СССР), N 1767381 кл.G 01 M 17/02, 1992. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИННЫЙ ТЕСТЕР | 1996 |

|

RU2092806C1 |

| ШИННЫЙ ТЕСТЕР | 1998 |

|

RU2131119C1 |

| ШИННЫЙ ТЕСТЕР | 1999 |

|

RU2167402C2 |

| ШИННЫЙ ТЕСТЕР | 2002 |

|

RU2221998C1 |

| ШИННЫЙ ТЕСТЕР | 1995 |

|

RU2085891C1 |

| Шинный тестер | 1990 |

|

SU1767381A1 |

| Шинный тестер | 1984 |

|

SU1259132A1 |

| Шинный тестер | 1988 |

|

SU1557469A1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ЖЕСТКОСТИ ТРАНСМИССИИ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2222440C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ СОПРОТИВЛЕНИЯ РАБОЧИХ МАШИН | 1996 |

|

RU2115902C1 |

Изобретение относится к устройствам для испытания шин транспортных средств в дорожных и полевых условиях. Шинный тестер содержит тягач 1, шарнирную раму 2, на которой закреплено испытуемое колесо 7, механизм компенсации реактивного момента, состоящий из системы реактивных штанг 30 - 34 и механизм привода 28. На задней секции рамы 2 закреплено устройство нагружения колеса, включающее рычаги 37 и 38 с закрепленными на них грузами 35 и 36 с возможностью перемещения их в направляющих рычагов с фиксацией в каждом положении. Рычаги 37, 38 кинематически связаны через передаточный механизм, обеспечивающий вращение рычагов в противоположных направлениях с одинаковой угловой скоростью, с гидромотором 46. 3 ил.

Шинный тестер, содержащий раму с устройствами для закрепления и привода испытуемого колеса, шарнирно соединенную с тягачом, устройство нагружения колеса, измерительные звенья и регистрирующую аппаратуру, отличающийся тем, что устройство нагружения колеса выполнено в виде закрепленных на соосных валах рычагов с грузами, с возможностью вращения этих рычагов в противоположных направлениях с равной угловой скоростью.

| SU, авторское свидетельство, 1763781, G 01 M 17/02, 1992. |

Авторы

Даты

1998-03-20—Публикация

1996-05-05—Подача