Изобретение касается стыкового соединения, предназначенного для присоединения друг к другу встык жестким и неподвижным образом расходуемых электродов из графита или из углерода, используемых в дуговых электрических печах.

Электроды из углерода или из графита, предназначенные для электрических печей, в частности, для дуговых электрических печей, являются расходуемыми в процессе их использования в работающей электропечи. Замена израсходованных электродов осуществляется по мере их выгорания путем присоединения нового отрезка электрода к остатку предыдущего отрезка. Эти отрезки электродов имеют на своих концах специальные соединительные муфты с внутренней резьбовой нарезкой, в которые завинчивается соединительный элемент с двойной конической резьбовой нарезкой или ниппель, изготовленный также из графита или углерода. Пустое пространство между соответствующими резьбовыми частями ниппеля и втулок обычно заполняется цементом или клеем, в предпочтительном варианте являющимися хорошими проводниками электрического тока. Этот узел образует соединение электродов, которое, таким образом, должно обеспечить постоянную механически достаточно прочную и электрически эффективную связь между отдельными отрезками электрода дуговой электрической печи.

На практике такое стыковое соединение отрезков электрода подвергается в процессе эксплуатации электропечи многочисленным механическим и термическим напряжениям, которые могут стать причиной неполадок, весьма вредных для нормального функционирования данной электропечи. К таким неполадкам можно отнести, например, ослабление затяжки или даже полное нарушение соединения свинченных муфт и ниппеля. Поэтому стыковое соединение отрезков электрода должно в состоянии противостоять механическим вибрациям и ударам, вызываемым коротким замыканием электрической дуги или просто некоторыми маневрами и манипуляциями в процессе, например, загрузки электрической дуговой плавильной печи или выпуска металла. Оно должно также надежно противостоять термическим напряжениям, приводящим в процессе эксплуатации к различным по величине расширениям углеродсодержащих элементов, образующих данное стыковое соединение. Эти термические напряжения могут быть усилены в случае появления в соединении ниппеля с муфтой зон плохого электрического контакта или даже полного прекращения такого контакта, где возрастающее электрическое сопротивление вызывает локальный перегрев стыкового соединения в результате эффекта Джоуля.

Существенный прогресс в преодолении упомянутых недостатков простого винтового соединения отрезков электродов дуговой электропечи был достигнут с началом использования стыковых соединений электродов, каждое из которых содержит в качестве заполняющей пустоты резьбового соединения массы клеящее вещество на основе углеродсодержащих продуктов. При этом физико-химические характеристики такого клеящего вещества адаптированы к термическому циклу, воздействию которого подвергается данный стык электродов, с тем, чтобы сохранить в процессе этого цикла постоянную и эффективную механическую и электрическую связь между отдельными отрезками электрода.

Что касается заполнения пустот в резьбовом соединении муфты с ниппелем упомянутым выше клеевым составом, одной из наиболее распространенных на сегодняшний день технологий выполнения этой операции является введение твердого при температуре окружающей среды углеродсодержащего клея в специально предусмотренные выемки или полости в теле ниппеля, служащие резервуарами. Углеродсодержащий клей, который представляет собой вяжущую композицию, составленную чаще всего на основе смолы или пека, размещается в упомянутых выше резервуарах ниппеля перед его соединением с муфтой электрода. Сформированное таким образом стыковое соединение двух отрезков электрода быстро нагревается, постепенно перемещаясь по направлению к плавильной ванне электропечи, что приводит к постепенному размягчению, а затем и к растеканию клея, содержащегося в резервуарах, по внутренним пространствам, оставшимся свободными в резьбовом соединении ниппеля с муфтой. Заполнив эти пустоты, клей в процессе продолжающегося нагрева стыкового соединения твердеет перед коксованием начиная с температуры порядка 400oC и вплоть до температуры порядка 800oC и образует твердые отложения на стенках упомянутых выше пустот резьбового соединения, обеспечивая, таким образом, постоянную и достаточно эффективную механическую и электрическую связь муфты электрода с ниппелем.

Стыковое соединение указанных электродов описанного выше клея с резервуарами для клея существует на практике в весьма многочисленных вариантах, которые стали объектами многочисленных патентов на изобретения, таких, например, как американские патенты 2510230, 2828162 и 3419296. Что касается состава клеев, наиболее часто используемых в стыковых соединениях электродов описанного выше типа, они представляют собой вяжущие композиции на основе смолы или пека, включающие коксующиеся, но вязкие при достаточно низкой температуре, органические вяжущие, такие, например, как гудрон, битум, синтетическая смола, например, в соответствии с американским патентом N 3055789 или [1] или такие, как декстрин и синтетическая термоотверждаемая смола в соответствии с [2], или французским патентом N 1485812. Эти вяжущие композиции дают возможность с одной стороны упорядочить последовательность и равномерность распределения пластичной смолы, собственная вязкость которой в диапазоне температур 100 -200oC может изменяться в весьма широких пределах и с другой стороны, способствовать, благодаря наличию в составе клея термоотверждаемой синтетической смолы, затвердеванию клея при температуре выше 200 или ЗО0oC. Практически же наличие в составе клея термоотверждаемого материала уже начинает мешать свободному растеканию клея, то есть его надлежащему распределению по имеющимся пустотам, в зоне температур, предусмотренных для осуществления этого процесса, то есть в диапазоне 100- 200oC.

Обозначенная выше проблема обеспечения надлежащего распределения клея и равномерного заполнения всех имеющихся в резьбовом соединении пустот представляется практически решенной при использовании новых клеевых композиций на основе смолы, включающих специальные добавки, предназначенные для того, чтобы способствовать распространению клея в процессе его нагревания вместе с данным стыковым соединением отрезков электрода и облегчить таким образом его надлежащее распределение в пустотах резьбового соединения при температуре начиная со 100oC.

Так американский патент N 3976496 или французский патент N 2204673 предлагает в качестве наиболее приемлемого варианта использование особого смолистого пастообразного клея, растворенного в связующем на основе сульфоната лигнина, пенообразующие свойства которого после увлажнения и последующего нагрева до температуры выше 100oC хорошо известны.

Кроме того, [3] описывает стыковое соединение электродов, в котором клеящее вещество образовано главным образом смолой или пеком с добавлением минимального количества вспенивающего агента, выбранного из группы, в которую входят сера, 2,4-динитроанилин и очищенные нитрованные масла. В этом последнем случае, то есть при использовании в качестве пенообразующей добавки очищенных нитрованных масел, можно получить двойную выгоду: подобный вспенивающий агент способствует хорошему распределению клея в пустотах резьбового соединения муфты с ниппелем, понижая в определенной степени температуру начала размягчения смолы, и существенно увеличивает скорость коксования смолы, начиная с температуры 350oC.

Описанные выше типы стыковых соединений отдельных отрезков электрода, дающие в ряде случаев вполне удовлетворительные результаты, оказываются практически неприспособленными для использования на электродах дуговых электропечей, в которых применяются новые технологии защиты от окисления, состоящие в максимально возможном охлаждении электродов, в частности, разбрызгиванием воды на них, и нанесении в случае необходимости специального защитного противоокислительного слоя на их поверхность путем распыления водного раствора соответствующей соли, например фосфата алюминия (см. европейский патент EP-A-0334007), в зоне, заключенной между контактными зажимами электродов и задвижкой электропечи. В этом случае цикл нагрева электродов и, следовательно, цикл нагрева стыковых соединений отдельных их отрезков, полностью изменяется таким образом, что известные на сегодняшний день типы стыковых соединений с резервуаром, в которых размещаются известные клеящие вещества в качестве заполняющей пустоты резьбовых соединений массы, уже оказываются не в состоянии обеспечить надлежащим образом постоянную и эффективную механическую и электрическую связь между отдельными отрезками электрода. Дело в том, что продолжительное выдерживание (в течение 5 и даже 10 ч) электродов при температуре, находящейся в диапазоне 150-250oC с последующим резким поднятием этой температуры до значений, превышающих 500oC при переходе перемещающегося электрода сквозь заслонку печи в ее внутреннюю полость, не позволяет с использованием всего лишь одного типа клея на основе смолы или пека обеспечить достаточно быстрое затвердевание заполняющей резьбовое соединение массы до разогрева стыкового соединения до 500oC, в результате чего появляется вполне реальная опасность ослабления затяжки резьбового соединения муфты с ниппелем и даже его отвинчивания, а также опасность ненормального перегрева данного стыкового соединения отдельных отрезков используемого электрода.

Таким образом, анализ современного состояния техники в данной области показывает, что существует необходимость разработать такой тип стыкового соединения отдельных отрезков электродов, например стыкового соединения с резервуаром, который был бы в состоянии обеспечить постоянную и эффективную механическую и электрическую связь между отдельными участками охлаждаемых тем или иным способом электродов в процессе их практического использования в дуговой электрической печи, принимая во внимание, что такие электроды в процессе эксплуатации подвергаются воздействию нового термического цикла, требующего использования нового клея, соединяющего в себе большое число специфических физико-химических свойств, таких, например, как

стабильность в твердом состоянии вплоть до температуры как минимум 60oC для того, чтобы удержаться в резервуарах ниппеля в течение любого срока хранения до начала эксплуатации и в любых климатических условиях такого хранения;

плавление в диапазоне температур 90-120oC, сопровождающееся снижением собственной вязкости до величины менее 2500 сП с последующим быстрым застыванием и отверждением в диапазоне температур 120- 150oC;

и, наконец, хорошая стабильность в термическом смысле вплоть до температуры как минимум 400oC, то есть до температуры начала коксования с сохранением коэффициента связанного углерода в составе клея на уровне не менее 50% при условии обеспечения надежной механической и электрической связи в стыке даже после коксования клея вплоть до температуры порядка 800oC.

Принимая во внимание большие практические трудности подбора нового состава клея для стыкового соединения с резервуарами, обладающего всей совокупностью требуемых физико-химических характеристик, обеспечивающих необходимую сопротивляемость данного клея термическим напряжением, воздействующим на соединительные стыки в ходе нового термического цикла для охлаждения электродов дуговых электрических печей, и даже по существу невозможность нахождения состава клея, удовлетворяющего такому количеству разнообразных требований, заявитель после долгих и безуспешных экспериментов с клеем, полученным в виде тонкой, хорошо перемешанной смеси клея на основе смолы или пека известных в настоящее время типов с термоотверждаемой при температуре менее 200oC синтетической смолой, разработал стыковое соединение отрезков электродов, содержащее раздельно в специальных выемках или резервуарах, устроенных в теле ниппеля, с одной стороны, клеящее вещество на основе смолы или пека в соответствии с известными технологиями фиксации таких стыковых соединений, способное обеспечить удовлетворительные характеристики механической и электрической связи между отдельными отрезками электрода при температурах, превышающих 400oC, и с другой стороны, плавящийся и термоотверждаемый при достаточно низких температурах клей, который должен в состоянии надлежащим образом реагировать на термические напряжения, возникающие в процессе упомянутого выше нового теплового цикла функционирования электродов в диапазоне температур от температуры окружающей среды до 500oC. Таким образом, этот новый смешанный соединительный стык обеспечивает эффективное и надежное приклеивание ниппеля к муфте электрода во всем диапазоне эксплуатационных температур вплоть до температуры порядка 800oC, до которой электрод дуговой электрической печи может нагреваться вблизи плавильной ванны.

При таком принципе построения соединительного стыка очевидно, что в некоторых частных случаях, когда максимальная эксплуатационная температура реализованного в упомянутом выше стыке клеевого соединения не превышает 500oC, может оказаться выгодным несколько увеличить число резервуаров, заполненных плавящимся и термоотверждаемым при относительно низкой температуре клеем, за счет соответствующего уменьшения числа резервуаров, заполненных клеем на основе смолы, или даже вообще использовать в этих резервуарах только упомянутый выше легкоплавкий термоотверждаемый при достаточно низких температурах клей.

Изобретение касается стыкового соединения, предназначенного для присоединения друг к другу встык жестким и неподвижным образом отдельных отрезков электродов из графита или из углерода, концы которых содержат муфту внутренней резьбовой нарезкой, в которую завинчивается соединительный элемент с двойной или двусторонней резьбой на его наружной поверхности или ниппель, в теле которого просверлены специальные отверстия, служащие резервуарами для размещения электропроводного клея в твердом состоянии. Предлагаемое соединение отличается тем, что по меньшей мере один из упомянутых выше резервуаров заполнен синтетическим клеем, представляющим собой термоотверждаемую синтетическую смолу, которая в присутствии специального катализатора плавится при температуре выше 60oC, образуя при этом жидкую фазу с собственной вязкостью менее 2500 сП в диапазоне температур 90-120oC, и полимеризуется при 120oC и выше. В предпочтительном варианте выполнения изобретения упомянутые выше резервуары заполняются раздельно и попеременно либо клеем на основе смолы или пека, смешанных с каким-либо пенообразующим веществом, либо упомянутым выше синтетическим клеем.

После многочисленных экспериментов с различными углеродсодержащими клеящими веществами выяснилось, что наиболее подходящими в данном случае являются фенольные синтетические смолы с низким молекулярным весом, точка плавления которых перемещается в область температур выше 60oC после добавления в качестве катализатора полимеризации некоторого количества гексамина (гексаметилентетрамина (CH2)6N4). Приемлемой пропорцией содержания этого катализатора можно считать наличие 1-20% гексамина от веса смолы, а предпочтительная порция составляет 8-12% гексамина от веса смолы. Таким образом удается получить наилучшие условия компромисса между текучестью клеящего вещества в диапазоне температур 90-120oC, когда должны осуществляться распределение и растекание этого клеящего вещества по пустотам затянутого резьбового соединения муфты электрода с ниппелем, и отверждением в результате полимеризации в диапазоне температур 120-150oC, когда должно происходить затвердевание клея.

Таким образом, в диапазоне температур 90-120oC, то есть в условиях плавления смеси, и предпочтительно при 100-110oC, собственная вязкость клея должна быть ниже 2500 сП. В предпочтительном варианте она составляет менее 500 сП, для того, чтобы обеспечить достаточную скорость растекания и распределения упомянутой выше катализированной синтетической смолы из резервуара ниппеля по свободным пространствам в затянутом резьбовом соединении муфты электрода с ниппелем перед тем, как по мере возрастания температуры данного соединительного стыка 120-150oC. В предпочтительном варианте в более узком диапазоне температур 120-140oC будет происходить затвердевание клеящего состава в результате полимеризации синтетической фенольной смолы.

Результаты проведенных экспериментов дают возможность констатировать, что, с одной стороны, количество используемого катализатора очевидным образом влияет на скорость процесса полимеризации фенольной смолы, но практически не оказывает влияния на температуру начала этого процесса, и, с другой стороны, при добавлении в смолу катализатора в количестве 8-12% по весу скорость отверждения смеси оказывается максимальной и характеризуется практически полной полимеризацией за время порядка получаса при температуре смеси 130oC.

Наконец, в диапазоне температур 150-400oC, когда клеевые составы на основе природной смолы или пека оказываются малоэффективными, полимеризованная синтетическая фенольная смола демонстрирует весьма высокую стабильность в отличие от множества других термоотверждаемых синтетических смол на основе углерода. Эта стабильность характеризуется, в частности, температурой разложения и коксования такого клеящего состава, составляющей порядка 400oC, а также процентным содержанием связанного углерода, контролируемым термогравиметрическими методами и составляющим примерно 55% и даже до 60% в оптимальных условиях, когда к фенольной смоле добавлено от 8 до 12% гексамина.

Так, тестовые проверки эффективности и стабильности клеевого соединения, состоящие в разъединении в тисках двух графитовых пластин, смещенных друг относительно друга и склеенных вместе по поверхности своих перекрывающихся частей органическим клеем в соответствии с изобретением, содержащим 12% гексамина и прогретым в течение получаса при 130oC, показали, что эти пластины были практически неразделимы без их разрушения при последовательном их нагреве до температур 140oC, 170oC, 200oC, 400oC и 450oC. Разделение пластин в условиях испытаний оказалось возможным только при 500oC. При 600oC клеевое соединение практически перестало существовать.

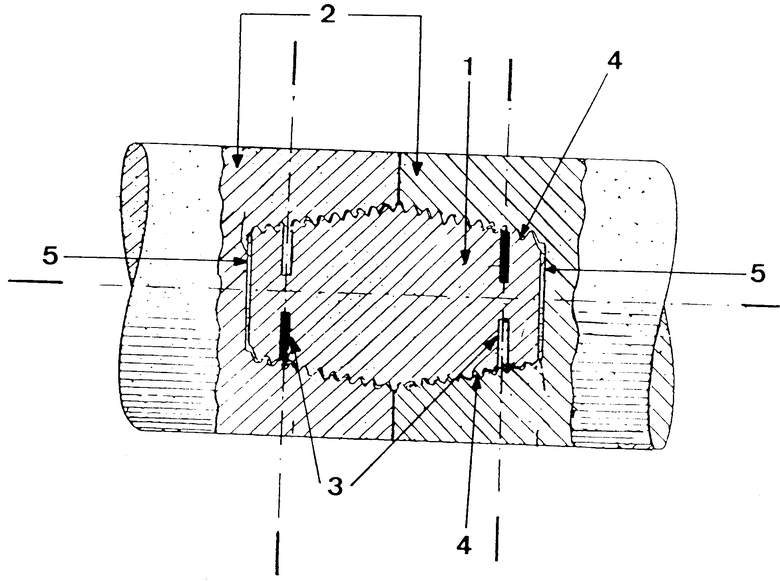

На чертеже представлен продольный разрез стыкового соединения электрода по плоскости, проходящей через ось симметрии этого соединения и через оси сверления глухих отверстий в теле ниппеля, служащих резервуарами для клеевого состава.

Для практического использования изобретения прежде всего заготавливается смесь фенольной смолы с низким молекулярным весом и гексамина в порошкообразном состоянии в качестве катализатора полимеризации этой смолы (гранулометрический состав порошкообразного гексамина на 90% по весу составляют частицы размером менее 75 мкм и не более 1% по весу "хвостов", то есть частиц размером до 150 мкм), вводимого в смолу постепенно с доведением его содержания до уровня 8-12% по весу от веса смолы, нагретой до температуры как минимум 90oC, но предпочтительно не более 110oC. Подготовленная таким образом жидкая однородная смесь охлаждается и затем отливается в виде цилиндрических столбиков, которые после загустевания и твердения смеси помещаются в глухие отверстия 3 ниппеля 1, служащие резервуарами. Размещение в резервуарах столбиков указанного состава чередуются при этом с размещением в таких же резервуарах аналогичных столбиков из клея известного состава на основе природной смолы или пека, смешанных с серой (составляющей от 15 до 20% веса смеси). Эти резервуары, число которых обычно составляет не менее 4, представляют собой глухие отверстия, просверленные в радиальном направлении в теле ниппеля по осям, перпендикулярным оси симметрии этого ниппеля, в его конических частях ближе к торцам с наименьшим диаметром таким образом, чтобы в момент расплавления жидкий клей из этих резервуаров мог не только растечься под действием силы тяжести и распределиться в оставшихся незаполненными пространствах затянутого резьбового соединения 4, но и проникнуть в свободные пространства или зазоры 5, специально устроенные между ниппелем и муфтами 2, под действием эффекта расширения, следующего за небольшим газовыделением, сопровождающим реакцию полимеризации клея при температуре выше 130oC.

Как показано на чертеже, глухие отверстия, служащие в качестве резервуаров, просверлены попарно друг напротив друга по одной и той же оси, причем сами оси сверления этих отверстий лежат в плоскости, проходящей через ось симметрии стыка. Эта предпочтительная для практической реализации изобретения конфигурация может тем не менее быть модифицирована или изменена и может содержать, например, различные по расположению в пространстве оси сверления для каждого отверстия, но при условии, что все эти оси остаются перпендикулярными по отношению к оси симметрии стыка, хотя и могут располагаться в различных плоскостях.

Начиная с момента своего включения в эксплуатацию, определяемого присоединением нового отрезка электрода к торцу работающего электрода, стыковое соединение в соответствии с изобретением подвергается воздействию термического цикла, характерного для охлаждаемых электродов дуговых электропечей. В соответствии с этим термическим циклом стыковое соединение довольно быстро, примерно за 1 - 2 ч, разогревается до температуры, заключенной в диапазоне 150-250oC. После этого в течение нескольких часов температура соединения поддерживается в указанном выше диапазоне температур и не выходит за его пределы. Затем происходят достаточно быстрый разогрев данного соединительного стыка до температуры выше 500oC в процессе приближения стыка к крышке плавильной ванны и дальнейший его разогрев до 800oC и даже до 900oC в непосредственной близости от поверхности расплавленного в печи металла или другого материала.

Этот термический цикл, являющийся специфическим для специально охлаждаемых электродов дуговой электрической печи, реализуется практически без отклонения от описанного выше течения и, следовательно, без повреждения смешанного стыкового соединения стыка отдельных отрезков электрода, в котором в соответствии с изобретением комбинируется использование известного клея на основе природной смолы или пека с использованием синтетического термоотверждаемого при достаточно низкой температуре клея, промышленные характеристики которого конкретизируются в приведенной ниже серии примеров практического применения, касающихся соединительных ниппелей с резервуарами для соединения отдельных отрезков графитового электрода диаметром 600 мм для дуговой электрической печи.

Пример 1. Стыковое соединение известного типа без (применения фиксирующего резьбовое соединение клея

Стыки отрезков электрода соединяются при помощи ниппелей без клея и их резьбовые соединения затягиваются с моментом 1275 Нм в холодном состоянии.

После прогрева в течение 1 ч при 140oC необходимый для развинчивания стыка момент составляет 2304 Нм.

После прогрева в течение 1 ч при температуре 600oC необходимый для развинчивания стыка момент практически равен нулю.

Пример 2. Стыковое соединение известного типа с использованием клея для фиксации резьбового соединения

Стыки отрезков электрода соединяются при помощи ниппелей с использованием только клеящей мастики на основе природной смолы в смеси с серой известного и описанного выше состава и их резьбовые соединения затягиваются в холодном состоянии с таким же, как и в примере 1, моментом, составляющим 1275 Нм.

После прогрева в течение 1 ч при 140oC необходимый для развинчивания данного стыка момент составляет 2470 Нм.

После прогрева в течение 1 ч при 600oC необходимый для развинчивания данного стыка момент превышает 6180 Нм, то есть превышает возможности использованного испытательного стенда.

Пример 3. Стыки отрезков электрода соединяются при помощи ниппелей с использованием только синтетического клея на основе фенольной смолы типа R 333(R)с низким молекулярным весом, распространяемой на рынке фирмой БОРДЕН, смешанной после плавления при 90oC с 25% по весу гексамина для образования клеящей смеси, плавящейся при 65oC, имеющей собственную вязкость при 110oC менее 2000 сП, остаток связанного углерода порядка 56% и полимеризующейся при температурах, начиная со 130oC.

Момент затяжки резьбового соединения стыка идентичен примерам 1 и 2 и составляет 1275 Нм в холодном состоянии стыка.

После прогрева в течение 1 ч при 140oC необходимый для развинчивания стыка момент составляет 5280 Нм.

После прогрева в течение 1 ч при 600oC необходимый для отвинчивания стыка момент составляет 1455 Нм.

Пример 4. Условия испытаний в данном примере воспроизводят условия испытаний, соответствующие примеру 3, однако здесь упомянутый в этом примере синтетический клей приготовлен путем добавления к фенольной смоле типа R 333(R) гексамина в количестве 9% по весу в составе смеси для получения после плавления при 90oC синтетического клея, плавящегося при 70oC, обладающего собственной вязкостью в жидком состоянии при 110oC меньше 500 сП, характеризуемого остатком связанного углерода на уровне порядка 60% и полимеризующегося при температурах, выше или равных 130oC.

Момент затяжки резьбового соединения стыка в холодном состоянии идентичен предыдущим примерам и составляет 1275 Нм.

После прогрева в течение 1 ч при 140oC необходимый для развинчивания стыка момент превышает 6180 Нм, то есть превышает возможности использованного испытательного стенда.

После прогрева в течение 1 ч при температуре 600oC необходимый для развинчивания стыка момент составляет 1650 Нм.

Пример 5. Условия испытаний в данном примере воспроизводят условия испытаний, соответствующие примеру 3, однако здесь упомянутый в этом примере синтетический клей приготовлен путем добавления к фенольной смоле типа R 333(R) гексамина в количестве 12% по весу в составе смеси для получения после плавления при 90oC синтетического клея, плавящегося при 75oC, обладающего в жидком состоянии собственной вязкостью меньше 250 сП при 110oC, характеризуемого остаточным содержанием связанного углерода, превышающим 60%, и полимеризующегося при нагревании начиная с температуры 130oC.

Момент затяжки резьбового соединения стыка в холодном состоянии идентичен предыдущим примерам и составляет 1275 Нм.

После разогрева в течение 1 ч при 140oC необходимый для развинчивания стыка момент превышает 6180 Нм, то есть превышает возможности использованного испытательного стенда.

После разогрева в течение 1 ч при 600oC необходимый для развинчивания стыка момент составляет 1765 Нм.

Пример 6. Условия испытаний в данном примере воспроизводят оптимальные условия использования смешанного стыкового соединения отдельных отрезков электрода в соответствии с изобретением, согласно которым два диагонально противоположных резервуара ниппеля, показанных на фиг. 1, заполнены синтетическим клеем в виде упомянутых выше заранее отформованных столбиков, приготовленных в соответствии с условиями, изложенными в примере 5 (добавление к фенольной смоле 12% гексамина по весу), а два других диагонально противоположных резервуара показанного на чертеже ниппеля заполнены клеем на основе природной смолы или пека в консистенции мастики с добавлением серы в качестве пенообразующего средства в соответствии с описанием условий проведения испытаний в примере 2, представляющем известное на сегодняшний день состояние данной области техники и технологии.

Момент затяжки резьбового соединения стыка в холодном состоянии идентичен предыдущим примерам и составляет 1275 Нм.

После прогрева в течение 1 ч при 140oC необходимый для развинчивания стыка момент превышает 6180 Нм, то есть превышает возможности использованного испытательного стенда.

После прогрева в течение 1 ч при 600oC необходимый для развинчивания стыка момент по-прежнему превышает 6180 Нм, то есть превышает возможности использованного испытательного стенда.

Из приведенного выше описания серии проведенных испытаний следует, что клеевое соединение, реализованное с использованием синтетического клея, содержащего 8-12% гексамина, является наиболее эффективным при низких температурах, начиная с 140oC, поскольку полимеризация такого клея осуществляется весьма быстро, и комбинация этого синтетического клея с клеем на основе природной смолы или пека, который был известен ранее, позволяет получить соединительный стык, механически и электрически эффективный на протяжении всего термического цикла охлаждаемого электрода и, наконец, отметим, что содержание гексамина более 20% приводит к деградации характеристик клея в соответствии с изобретением, особенно при низких температурах.

Сущность изобретения: стыковое соединение предназначено для присоединения друг к другу встык отдельных отрезков электродов из графита или из углерода жестким и неподвижным образом с использованием на концах этих отрезков электродов специальных соединительных муфт с внутренней резьбовой нарезкой, в которые ввинчивается соединительный элемент с двойной резьбовой нарезкой или ниппель с просверленными в его теле глухими отверстиями, служащими в качестве резервуаров для размещения твердого и обладающего электрической проводимостью клея. По меньшей мере один из этих резервуаров заполнен специальным синтетическим клеем, образованным термоотверждаемой смолой, которая в присутствии соответствующего катализатора полимеризации плавится при температуре, превышающей 60oС, образуя при этом жидкую фазу, обладающую собственной вязкостью менее 2500 сП в диапазоне температур 90 - 120oС, и полимеризуется при температуре, равной или превышающей 120oС. 8 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, патент 1230258, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент 3624011, кл | |||

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОДЗЕМНЫХ РАБОТ | 1919 |

|

SU524A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент 0260529, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент 3322446, кл | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1998-03-20—Публикация

1993-06-17—Подача