Изобретение относится к обработке металлов давлением и может быть использовано при правке цилиндрических изделий, в частности заготовок штанговых насосов для нефтедобычи.

Наиболее близким техническим решением является устройство для правки цилиндрических изделий, содержащее силовой гидроцилиндр с двусторонним штоком, одним концом жестко связанным с бойком, и механизм ограничения действия бойка.

Недостатком известного устройства является то, что механизм ограничения действия бойка выполнен в виде сложной электрогидродинамической системы, что не позволяет увеличивать производительность правки изделий с одновременным сохранением высоких требований к точности правки.

Техническая задача, решаемая изобретением, заключается в повышении производительности правки за счет уменьшения циклов деформаций в каждом сечении кривизны.

Поставленная задача решается за счет того, что в устройстве для правки цилиндрических изделий, содержащем станину, опоры, силовой гидроцилиндр с двусторонним штоком, один конец которого жестко связан с бойком, и механизм ограничения действия бойка, согласно изобретению, механизм ограничения действия бойка выполнен в виде регулируемого упора, установленного с возможностью перемещения в направлении хода штока, и упорного элемента, размещенного на другом конце штока гидроцилиндра с возможностью взаимодействия с внешней от зоны обработки стороной регулируемого упора.

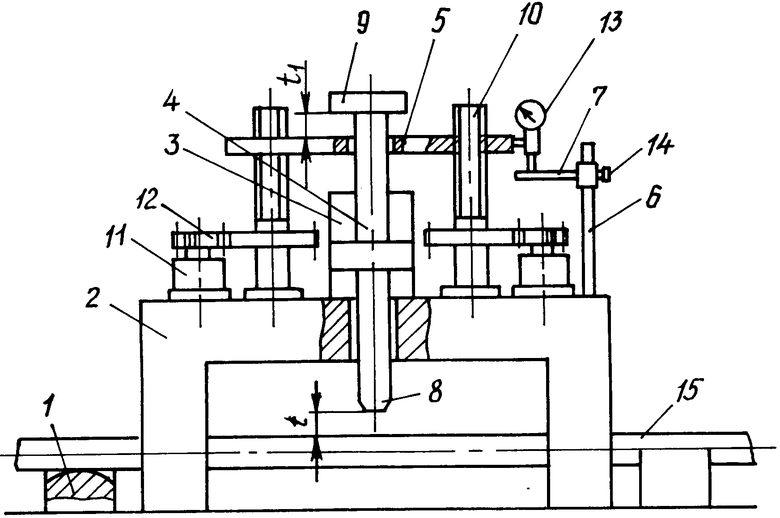

На чертеже представлено заявляемое устройство.

Устройство для правки цилиндрических изделий содержит опоры 1, станину 2, на которой закреплены гидроцилиндр 3 с двусторонним штоком 4, регулируемый упор 5 с механизмом регулировки, штатив 6 с опорной площадкой 7. Один конец штока 4 гидроцилиндра жестко связан с бойком 8, другой проходит через отверстие в регулируемом упоре 5 и снабжен закрепленным на конце упорным элементом 9, выполненным в виде упорной шайбы. Механизм регулировки упора состоит из двух винтов 10, имеющих упорную резьбу и проходящих через соответствующие резьбовые отверстия в упоре. Винты 10 связаны с приводными двигателями 11 через зубчатую передачу 12. К регулируемому упору крепится измеритель перемещения 13, который своей ножкой опирается на опорную площадку 7 штатива 6. Опорная площадка крепится с помощью винта 14 и имеет возможность перемещения по штативу.

Правка на прессе осуществляется следующим образом.

Предварительно замерив кривизну трубы в сечении правки и определив значения величин упругого и пластического прогиба, трубу 15 размещают на опорах 1 выпуклостью кривизны, обращенной к бойку 8. Затем определяют величину зазора t между бойком и образующей трубы и вычисляют величину t1 перемещения бойка при правке. Эта величина складывается из значений величин упругого и пластического прогиба и величины зазора t. При необходимости регулируют положение опорной площадки 7. Для регулирования ослабляют винт 14 и перемещают опорную площадку на необходимую величину, чтобы ножка измерителя перемещения 13 имела постоянный контакт с опорной площадкой в процессе правки. Фиксацию опорной площадки на штативе 6 обеспечивает затяжной винт 14. После этого определяют расстояние между упорной шайбой 9 и регулируемым упором 5 и вычисляют величину, на которую необходимо переместить регулируемый упор, чтобы расстояние между ними было равно вычисленному значению t1. Определив направление перемещения упора, включают приводной двигатель 11 и перемещают регулируемый упор 5, при этом величину перемещения упора контролируют по измерителю перемещения 13. При достижении упором необходимой величины приводные двигатели отключают и осуществляют подачу рабочей жидкости в рабочую полость гидроцилиндра. Боек перемещается на величину t1, выправляя расположенную на опорах трубу. После того, как упорная шайба 9 упрется в упор 5, правка прекращается. Для разгрузки трубы рабочую жидкость подают в полость гидроцилиндра, противоположную рабочей, отводя боек от трубы. Затем определяют значение кривизны в сечении правки, если это значение превышает необходимое, то с учетом первого цикла правки определяют поправку, которую необходимо внести. С учетом этой поправки производят корректировку расстояния t1 между опорной шайбой 9 и упором 5, перемещая упор с помощью приводных двигателей 11 и контролируя перемещение упора по измерителю перемещения 13. Выставив расстояние t1, производят повторные циклы правки до достижения требуемой точности. Требуемая точность правки достигается тем, что механизм ограничения действия бойка выполнен в виде регулируемого упора, установленного с возможностью перемещения. Можно точно задать расстояние t, соответствующее величине, на которую необходимо прогнуть изделие для правки (с учетом зазора t), при этом шток гидроцилиндра перемещается до тех пор, пока не упрется своим упорным элементом в регулируемый упор. Вследствие того, что в процессе правки остановка штока гидроцилиндра не зависит от времени срабатывания элементов гидросистемы и упругости подводящих шлангов, а перемещение штока ограничивается механически, обеспечивается повышение производительности правки.

Заявляемое устройство применили для правки заготовок цилиндров штанговых глубинных насосов для нефтедобычи размером 51х6,5 мм из стали 20, длиной 6 м. Для сравнения результатов правки с помощью известного и заявляемого устройств отобрали три пары труб с одинаковым количеством точек правки. Количество точек для первой пары составило 6, для второй пары - 8, для третьей пары - 9. Общая кривизна труб по внутреннему каналу составила 0,4-0,6 мм/м.

По одной заготовке из каждой пары правили с помощью известного устройства, а другие три - с помощью заявляемого устройства. Сравнение осуществляли по числу воздействия бойка пресса на трубу в каждой точке правки до точности 0,2 мм/м, по кривизне внутреннего канала. Сравнительные данные приведены в таблице.

Из таблицы видно, что при правке с помощью заявляемого устройства суммарное число воздействий меньше на 18, что составляет около 35%. Следовательно, применение заявляемого устройства обеспечивает увеличение производительности правки на ту же величину.

Заявляемое устройство предполагается использовать для правки заготовок цилиндров скважинных штанговых насосов в технологической линии, что требует высокой производительности и точности правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2090283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРА СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1996 |

|

RU2090282C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННОГО ШТАНГОВОГО НАСОСА ДЛЯ НЕФТЕДОБЫЧИ | 1994 |

|

RU2083872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПОДВИЖНОЙ ОПРАВКЕ | 1992 |

|

RU2057609C1 |

| СТАН ДЛЯ КОСОВАЛКОВОЙ ПРАВКИ | 1994 |

|

RU2070456C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при правке цилиндрических изделий, в частности заготовок цилиндров штанговых насосов для нефтедобычи. Техническая задача, решаемая изобретением, заключается в повышении производительности правки изделий за счет уменьшения циклов деформации в каждом сечении кривизны. Устройство для правки цилиндрических изделий содержит силовой гидроцилиндр с двусторонним штоком и механизм ограничения действия бойка, выполненный в виде регулируемого упора, установленного с возможностью перемещения. Один конец штока гидроцилиндра жестко связан с бойком, а на другом его конце размещены упорный элемент, при этом последний установлен с возможностью взаимодействия с регулируемым упором. 1 ил., 1 табл.

Устройство для правки цилиндрических изделий, содержащее станину, опоры, силовой гидроцилиндр с двусторонним штоком, один конец которого жестко связан с бойком, и механизм ограждения действия бойка, отличающееся тем, что механизм ограничения действия бойка выполнен в виде регулируемого упора, установленного с возможностью перемещения в направлении хода штока, и упорного элемента, размещенного на другом конце штока гидроцилиндра с возможностью взаимодействия с внешней от зоны обработки стороной регулируемого упора.

| SU, авторское свидетельство, 880552, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-27—Публикация

1997-02-04—Подача