Изобретение относится к обработке металлов давлением, а именно к способам правки длинномерных изделий на прессах упруго-пластическим изгибом.

Известен способ правки длинномерных изделий, например, труб или прутков, заключающийся в том, что изделие размещают на опорах пресса, измеряют его кривизну и воздействуют поперечной силой в направлении, противоположном изгибу [1] Недостатком способа является низкое качество правки, связанное с наведением на изделии крутоизогнутых участков.

В качестве прототипа принят способ правки цилиндрических изделий, заключающийся в том, что изделие размещают на опорах, измеряют его кривизну и воздействуют двумя поперечными силами в направлении, противоположном изгибу [2] При этом воздействие на изделие осуществляют двумя нажимными элементами, закрепленными на подвижной траверсе, связанной с ползуном правильного пресса. Недостатком известного способа является то, что расстояние между точками приложения сил не связано с характером искривления изделия, а определяется только конструктивными особенностями выправляемой детали. Поэтому при правке длинномерных изделий производится не выпрямление конкретной кривизны оси изделия, а лишь правка путем совмещения на одной линии трех точек оси изделия: двух, лежащих в сечениях опор, и третьей, расположенной в середине промежутка между нажимными элементами. Результатом правки является расположение серии точек оси изделия на воображаемой линии, отклонения от которых всех остальных точек укладываются в поле допусков на заданной базовой длине. При этом другой критерий кривизны радиус кривизны, как правило, не принимается во внимание и может даже ухудшаться после правки за счет увеличения числа крутоизогнутых участков.

Техническая задача, решаемая изобретением, заключается в повышении качества правки за счет уменьшения поля допусков по отклонению оси изделия, в уменьшении наклепа металла и степени изогнутости участков изделия (увеличения радиусов искривления).

Поставленная задача решается за счет того, что в способе правки длинномерных изделий, включающем размещение изделия на опорах, замер его кривизны и воздействие на искривленные участки симметрично двумя поперечными силами в противоположном изгибу направлении, согласно изобретению измеряют кривизну изделия по всей длине, аппроксимируют искривленные участки дугами окружности и устанавливают расстояние между точками приложения сил для каждого искривленного участка, равным 0,7.1,0 его длины, а величину пластического изгиба для каждого участка принимают равной стреле прогиба аппроксимирующей его дуги окружности.

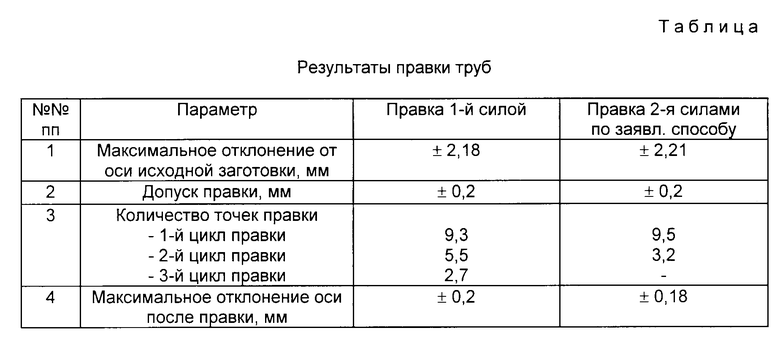

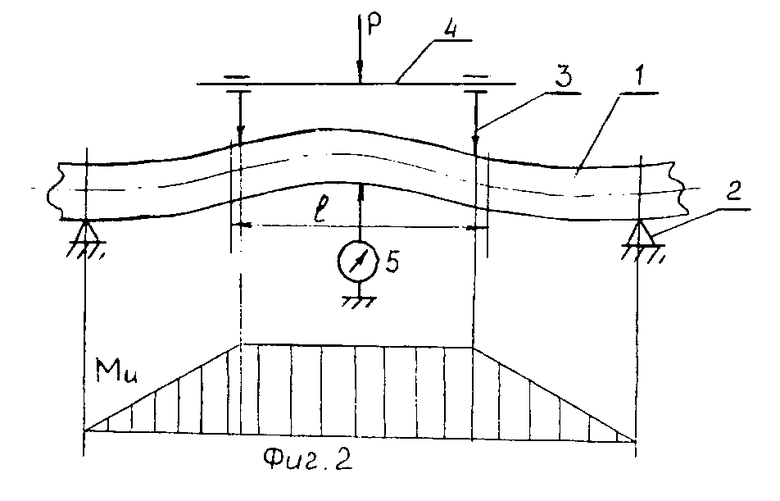

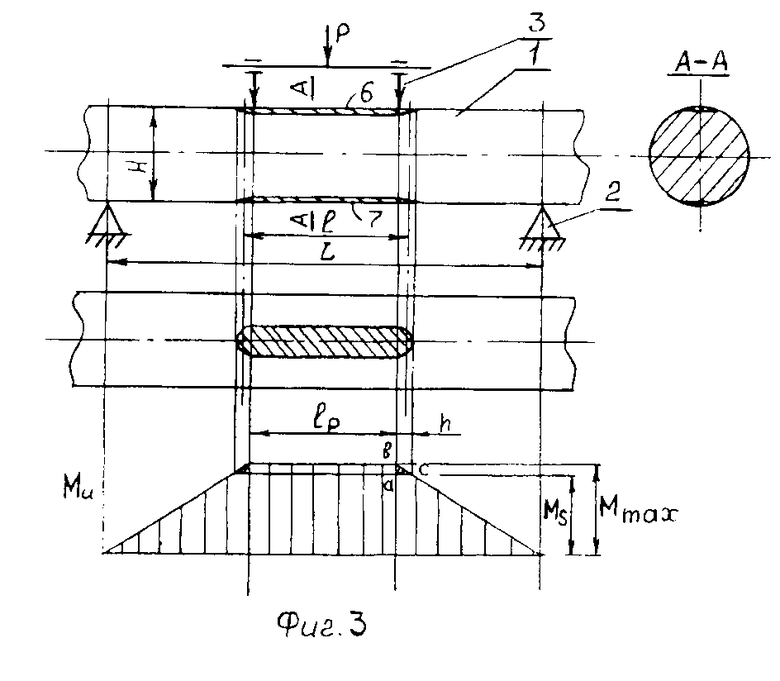

Изобретение иллюстрируется рисунками, где на фиг.1 показан участок искривленной оси длинного стержня, на фиг.2 схема правки искривленного участка на прессе и эпюра изгибающих моментов, на фиг.3 распространение зон пластического течения металла при правке круглого стержня.

Рассмотрим процесс правки изогнутого стержня. Для простоты изложения примем, что картина изгиба плоская.

Правка осуществляется в следующей последовательности. Стержень пропускают через измеритель непрямолинейности, с которого в виде графика и таблиц получают информацию о характере кривизны (фиг.1). Назначаются участки правки 1. 6 с примерно постоянными радиусами кривизны. Определяют длины участков правки l1.l6. Для каждого искривленного участка определяют радиус аппроксимирующей его дуги окружности r1.r6 и стрелу прогиба дуги S1.S6, затем определяют расстояние между точками приложения сил (расстояние между штемпелями пресса) из интервала (0,7.1,0)li, где i 1.6. Критерием выбора участков правки является отклонение реальной кривой от аппроксимирующей ее дуги окружности не более допуска кривизны.

На фиг.2 схематически показан процесс правки искривления на одном из участков. Длинномерное изделие 1 устанавливают на опоры 2 пресса выпуклостью выправляемого участка вверх. Перемещая штемпели 3 по траверсе 4, устанавливают требуемое расстояние L между точками приложения сил и, воздействуя усилием пресса P, осуществляют правку. Остаточную величину пластического прогиба определяют индикатором 5. Правка по предлагаемому способу считается законченной, когда величина остаточного прогиба будет равна соответствующей данному участку стреле прогиба Si. Учитывая, что эпюра изгибающих моментов Ми для рассматриваемой схемы нагружения является трапецеидальной, изгиб равномерно распределяется на участке правки между штемпелями и характер изгиба близок к дуге окружности. Это определяет высокое качество правки.

Заявляемый способ существенно отличается от известных, в которых условием окончания правки является выход оси трубы в сечении штемпелей (штемпеля) на линию опор. В этом случае процесс разгиба участка изделия, заключенного между штемпелями, не контролируется возможен либо "недогиб", либо "перегиб" дуги участка. При правке одним штемпелем (одной точкой приложения действующей силы) пластический изгиб локализуется вблизи оси штемпеля, образуя "пластический шарнир" и правка заключается, по существу, в аппроксимации исходной кривой серией отрезков прямых линий, а при правке по предлагаемому способу аппроксимации производится серией дуг окружности, что и определяет более высокую точность правки. Кроме того, локализация деформаций изгиба вблизи точки приложения силы, как это имеет место в известном способе правки, приводит к образованию крутоизогнутых участков, что в ряде случаев, например при рихтовке готовых изделий плунжерных пар, створов орудий и т.п. неприемлемо. Использование заявляемого способа позволяет избежать образование при правке новых крутоизогнутых участков и уменьшить крутизну изгиба имеющихся.

Важным преимуществом заявляемого способа правки является более равномерное распределение пластических деформаций изгиба по длине изделия, исключение участков, в которых локализуется большая часть остаточных деформаций изгиба при правке, или существенное понижение уровня этих деформаций. Это особенно важно при правке труб с внутренним хрупким покрытием, т.к. в местах повышенных деформаций изгиба область пластического течения металла выходит на внутреннюю поверхность и происходит растрескивание или отслаивание покрытия.

Заданный диапазон расстояний между точками приложения сил, равный 0,7. 1,0 длины искривленного участка, определяется практическими условиями правки, а именно характером распространения зоны пластического течения и изгибающих моментов при изгибе заготовки, приведенных на фиг.3. При воздействии на изделие 1, расположенное на опорах 2, двумя равными между собой силами 3 зоны пластического течения 6 и 7, в основном, расположены в промежутке между действующими силами на участке lp и частично выходят за пределы этого участка в виде овалов осевой длиной h. Величина h зависит от коэффициента нагрузки очага упругопластического изгиба, определяемого соотношением максимального приложенного момента Mmax и момента, соответствующего началу пластического течения Ms. Для случаев прецизионной правки, когда стрела прогиба дуг на участках изгиба составляет десятые и сотые доли миллиметра Mmax≈Ms и зона пластического течения практически полностью сосредоточена в промежутке между действующими силами. В этом случае силы прикладывают по границам участка изгиба, что соответствует коэффициенту 1,0 диапазона расстояний между точками приложения сил. Другое крайнее значение определяется практическими условиями, охватывающими большинство возможных случаев правки

1≅Mmax/Ms<1,2 (1)

(4-5)H<l<0,5L (2)

L≈(15-20)H (3)

где l длина участка правки, мм;

L расстояние между опорами, мм;

H максимальный размер профиля в направлении изгиба, мм

Максимальное значение l, равное 0,5 L определяется тем, что при больших значениях имеет место чрезмерный рост усилий правки, приводящий к снятию сечения профиля; минимальное значение, равное (4 5) H, определяется характером искривлений, которые, как правило, не бывают меньше четырех-пяти максимальных размеров профиля в направлении изгиба.

Длина базы правки L, как правило, на практике выбирается равной величине 15 20 максимального размера профиля в направлении изгиба H.

Из геометрического анализа эпюры на фиг.3 получим, что в предельном случае h≅1,2 H. Как показала экспериментальная практика, точки приложения сил следует располагать так, чтобы границы участка правки проходили по середине высоты h треугольника пластичности "abc" (фиг.3). В этом случае 3/4 площади треугольника располагается внутри участка правки. Отсюда следует минимальное значение lx/l≈ 0,7, что и определило минимальное значение диапазона расстояний между точками приложения сил.

Практически измерение кривизны заготовки и обработка результатов измерений производится автоматически по заданной программе. Входными параметрами программы являются параметры кривизны в двух взаимно перпендикулярных плоскостях и требуемая точность правки: максимальная величина отклонения от оси. Выходным параметром является таблица участков правки, в которой указаны координаты участков правки, расстояние между точками приложения сил и величина стрелы прогиба для каждого участка. Задачей оператора является реализация заданных параметров на правильном прессе. В перспективе планируется автоматическая реализация режимов правки. Способ правки реализован следующим образом.

Пример. Производили правку заготовки цилиндров штанговых глубинных насосов для нефтедобычи размером 51х6,5 мм из стали 20. Десять заготовок цилиндров от одной партии примерно одинаковой кривизны были произвольно разбиты на две партии по 5 заготовок. Одну партию правили на опорах по схеме воздействия одним штемпелем, другую по предлагаемому способу. Производили измерения кривизны внутреннего накала труб с помощью лазерного измерителя "ПИКА-Н1", выдающего информацию в виде таблиц и графиков, адаптированных к компьютеру. Результаты измерений обрабатывались по программе правки: по треугольной трехточечной схеме нагружения (с одним штемпелем) и по трапецеидальной по предлагаемому способу. Данные по каждой партии из пяти труб пересчитывали на одну условную трубу как среднее арифметическое от всех измерений. Правку производили в несколько циклов. Каждый цикл включал в себя измерение кривизны, анализ, правку на прессе. После каждого цикла производили измерение кривизны и, если она не укладывалась в допуск, повторяли цикл правки по вновь назначенным участкам или точкам.

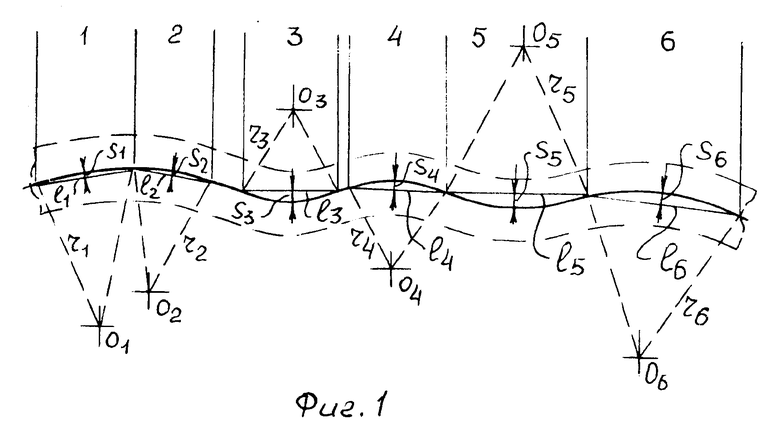

Результаты сведены в таблицу.

Таким образом, при правке по предлагаемому способу общее количество воздействий на трубу составило 9,5 + 3,2 12,7, при правке одним штемпелем 9,3 + 5,5 + 2,7 17,5, при практически одинаковом результате по отклонению оси.

Был произведен просчет на возможность дальнейшей правки полученных труб по треугольной схеме приложения сил. По первому варианту количество точек правки составило 23,5, по второму 12,1. При этом правка по первому варианту практически не осуществима из-за большого количества крутоизогнутых участков и повышенного упрочнения металла в районе этих участков, приводящего к непредсказуемости осуществления наз них новых циклов гибки. По второму варианту правка возможна.

Таким образом, предлагаемый способ правки позволяет повысить качество правки за счет уменьшения поля допусков по отклонению оси изделия, уменьшения наклона металла и степени изогнутости участков изделия.

Предполагается использовать заявляемый способ для прецизионной правки - рихтовки цилиндров штанговых насосов перед хонингованием, что позволит повысить работоспособность плунжерной пары до уровня образцов ведущих фирм - производителей насосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2090283C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104108C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СТАН ДЛЯ КОСОВАЛКОВОЙ ПРАВКИ | 1994 |

|

RU2070456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРА СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1996 |

|

RU2090282C1 |

| СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ | 1992 |

|

RU2038883C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПОДВИЖНОЙ ОПРАВКЕ | 1992 |

|

RU2057609C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2107569C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| ПРАВИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2219008C2 |

Использование: уменьшение поля допусков по отклонению оси изделия, уменьшение наклепа металла при правке длинномерных изделий. Сущность: способ правки длинномерных изделий включает размещение изделия на двух опорах, измерение кривизны изделия по всей его длине, аппроксимацию искривленных участков дугами окружности и воздействие на искривленные участки симметрично двумя силами в противоположном изгибу направлении. Расстояние между точками приложения сил для каждого искривленного участка устанавливают равным 0,7 - 1,0 его длины, а величину пластического изгиба для каждого участка устанавливают равной стреле прогиба аппроксимирующей его окружности. 3 ил., 1 табл.

Способ правки длинномерных изделий, включающий размещение изделия на двух опорах, замер его кривизны и воздействие на искривленные участки симметрично двумя поперечными силами в противоположном изгибу направлении, отличающийся тем, что измерение кривизны производят по всей длине изделия, аппроксимируют искривленные участки дугами окружностей и устанавливают расстояние между точками приложения сил для каждого искривленного участка равным 0,7-1,0 длины аппроксимирующей его дуги окружности, а величину пластического изгиба для каждого искривленного участка устанавливают равной стреле прогиба этой дуги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Семененко Ю.Л | |||

| Отделка профилей и труб давлением | |||

| М.: Металлургия, 1972, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ правки цилиндрических изделий | 1988 |

|

SU1648588A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-20—Публикация

1996-08-05—Подача