Изобретение относится к области производства нефтепромыслового оборудования, в частности к технологии изготовления цилиндров скважинных штанговых насосов для нефтедобычи.

Современные скважинные штанговые насосы снабжаются, как правило, цельным безвтулочным цилиндром, внутренний канал которого выполнен с высокой точностью геометрических размеров по диаметру и криволинейности образующей.

Известен способ изготовления элементов цилиндров (втулок) скважинных штанговых насосов, в котором внутренний канал цилиндра подвергают предварительному и чистовому хонинговению для исправления формы и получения требуемой точности внутреннего канала [1] Однако этим способом не удается получить высокую точность цилиндров по кривизне.

Известен способ изготовления цилиндров скважинных штанговых насосов, включающий правку кривизны трубы -заготовки цилиндра и хонингование внутреннего канала для получения требуемой геометрической точности [2] Недостатком известного способа является низкая точность цилиндров по кривизне, связанная с повышенной кривизной исходной трубы-заготовки.

В качестве прототипа принят способ изготовления цилиндров скважинных штанговых насосов, включающий изготовление калиброванной трубной заготовки, правку ее кривизны и хонингование внутреннего канала [3]

Основание недостатком известного способа изготовления цилиндров является низкая точность их по кривизне внутреннего канала. Это связано с тем, что кривизна внутреннего канала трубной заготовки, которая, несмотря на принятые меры по ее исправлению, составляет значительную величину ±(0,2 0,3) мм, практически целиком переносится на готовое изделие, т.к. не приняты меры по ее исправлению на стали механической обработки (развертывание, хонингование) путем подбора параметров механической обработки.

Техническая задача, решаемая предлагаемым изобретением, заключается в снижении кривизны внутреннего канала насоса и в улучшении тем самым работоспособности плунжерной пары насоса.

Поставленная задача решается за счет того, что в способе изготовления цилиндров скважинного штангового насосов, включающем изготовление калиброванной трубной заготовки, правку ее кривизны и хонингование внутреннего канала, согласно изобретению перед хонинговением измеряют фактическую кривизну внутреннего канала трубы -заготовки и правят ее упругопластическим противоизгибом до величины кривизны, не превышающей

δ ≅ 0,5(δx-δd), (I)

где δ максимальное отклонение оси трубы на базовой длине, по меньшей мере равной осевой длине контактной поверхности плунжера насоса, мм;

dx допуск на хонингование, мм;

δd плюсовой допуск по внутреннему диаметру, мм

а черновое хонингование производят инструментом, осевая длина которого равна по меньшей мере трем полупериодам кривой изгиба оси заготовки. Тем самым параметры кривизны внутренней оси трубы-заготовки связываются с параметрами хонинговального инструмента и плунжерной пары, что позволяет решить задачу снижения кривизны и, следовательно, улучшить работу плунжерной пары насоса. При этом необходимо выбрать оптимальное соотношение величин допуска на кривизну и допуска на хонингование, т.к. ужесточение допуска на кривизну приводит к росту на правку, но понижает затраты на механическую обработку внутреннего канала и наоборот. Решение этой задачи определяется конкретными технологическими условиями, что является "узким местом" конкретного производства, где формируются наибольшие затраты. При этом "разгружается" более "затратная" на данный момент времени операция, например хонигование, и увеличивается нагрузка на операции правки, либо увеличивается нагрузке на операции хонинговения и "разгружается" правка. Однако после того как допуск обработки для одной из операций задан, допуск на другую однозначно определяется по заявляемому способу математическим соотношением (1).

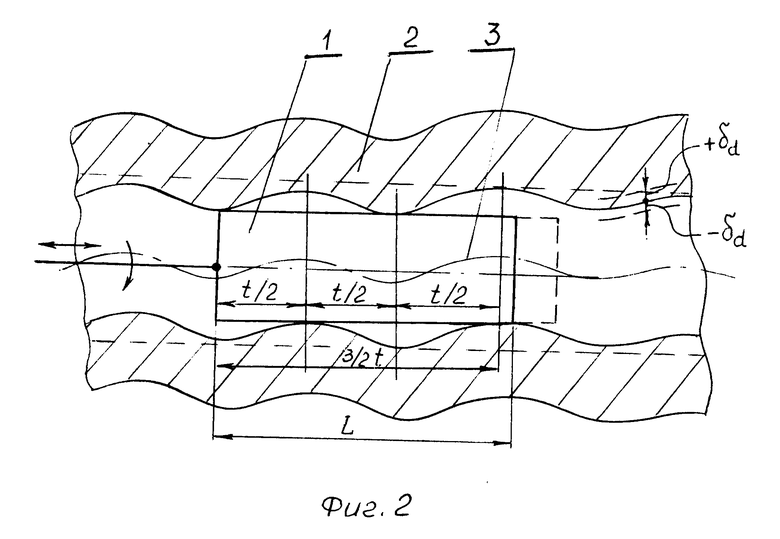

Изобретение иллюстрируется рисунками, где на фиг.1 приведены примеры характерных искривлений оси трубы, на фиг.2 схематично показано положение хонинговального инструмента внутри канала трубы.

Технология изготовления цилиндра согласно заявляемому способу осуществляется следующим образом.

Трубу-заготовку цилиндра с внутренним каналом, откалиброванным, например, волочением на оправе отжигают и правят по наружной поверхности на многовалковой правильной машине. Технические возможности современных правильных машин обеспечивают уровень точности правки до ± 0,2 0,3 мм/м по наружной образующей. Дальнейшее повышение точности правки нецелесообразно, т.к. оно возможно только за счет более существенной проработки знакопеременной деформацией материала заготовки, что приводит к нарушению геометрии внутреннего калиброванного канала. Технология последующей обработки цилиндра заключается в механической обработке хонинговании внутреннего канала, кривизна которого из-за разностенности существенно отличается от кривизны наружной поверхности. Кривизна внутреннего канала ухудшает протекание процесса хонингования и практически без изменений переносится на готовое изделие, ухудшая работоспособность плунжерной пары насоса. Поэтому, согласно заявляемому способу, производят исправление остаточной кривизны внутреннего канала правкой рихтовкой заготовки упругопластическим противоизгибом (правка на прессе) и хонингованием специальным инструментом. Для этого измеряют фактическую кривизну внутреннего канала по всей длине трубы -заготовки, оценивают ее и корректируют на прессе до величины (1).

На фиг. 1 в качестве примера приведены характеристики кривые изгибы оси трубы: "а" до рихтовки на прессе, с максимальным отклонением 2δ оси трубы на базовой длине Ln, равной длине плунжера насоса, d после рихтовки. Кривую после рихтовки, как правило, можно представить в виде результата сложения двух видов кривизны: первого рода периодической кривой с относительно стабильным периодом t, составляющим (6-12) D, где D наружный диаметр цилиндра, и второго рода наложенной на кривизну первого роде плавно изогнутой кривой с числом перегибов от нуля до пяти-семи на полной длине цилиндра. Основной удельный вес кривизны до 50-70% после рихтовки имеет на себе составляющая первого рода с малым периодом. Практически эта составляющая не поддается дальнейшей правке и, в конечном счете, определяет качество сопрягаемой плунжерной пары насоса. Причины ее появления заложены в технологии получения трубы-заготовки и правки по наружной поверхности на косовалковых машинах.

При хонинговании внутреннего канала общепринятым инструментом, осевая длина которого, как правило, составляет от 100 до 250 мм, из-за искривлений трубы движение инструмента нестабильно, сопровождается ударами и вибрациями. Это приводит к неравномерному износу, сколам рабочих поверхностей, поломкам. В процессе работы инструмент практически не исправляет кривизну, а копирует ее. Кроме того, из-за неравномерной выработки на внутренней поверхности цилиндра формируются местные искажения сечения цилиндра отклонения от цилиндра в виде лунок. При хонинговении инструмента, длина которого выбрана в соответствии с выражением (1), после непродолжительного этапа приработки инструмент 1 (фиг. 2) получает во внутреннем канале цилиндра 2 опору по меньшей мере в трех точках в каждый момент времени, в любом продольном сечении. Это определяется тем, что осевая длина хонинговального инструмента равна по меньшей мере трем полупериодам кривой изгиба 3 оси заготовки. Инструмент занимает стабильное положение в процессе работы, отсутствуют удары и вибрации. В результате обработки изогнутых участков хонинговальным инструментом, согласно заявляемому способу, происходит исправление составляющей кривизны первого рода (с малым периодом), в результате чего уровень кривизны внутреннего канала понижается в 2-3 раза. Практически после хонингования удлиненными инструментами на готовое изделие переносится лишь кривизна второго рода, удельный вес которой после рихтовки составляет 30-50% от общей кривизны трубы-заготовки, что и определяет понижение кривизны цилиндра после чернового хонингования удлиненным инструментом. Окончательная доводка внутреннего канала цилиндра по диаметру и чистоте поверхности производится обычным чистовым хонинговальным инструментом, который обеспечивает необходимую точность и чистоту поверхности по всей длине внутреннего канала цилиндра.

Пример. Изготовляли цилиндры насоса условным диаметром 44 мм из материала сталь 20. Длина плунжера насоса 1200 мм.

Заготовку цилиндра насоса калибровали волочением на оправке, отжигали, правили на косовалковой машине и на прессе. Изменение кривизны внутреннего канала производится в двух плоскостях лазерным измерителем "Пика Н-2".

Диаметр внутреннего канала трубы -заготовки выбирали из соображений оптимального допуска на кривизну внутреннего канала при правке, который был определен экспериментально и для конкретного оборудования составил 0,2 мм на длине плунжера 1200 мм. Дальнейшее понижение допуска сказалось нецелесообразным из-за резкого повышения трудоемкости процесса правки.

Допуск по внутреннему диаметру заготовки после волочения принят ± 0,1 мм.

Из выражения (1) допуск на хонингование составил

dx ≥ 2δ + δd= 0,4 + 0,1 = 0,5 мм

Принят допуск на хонингование 0,6 мм, в том числе на черновое хонингование 0,55 мм. Отсюда был определен требуемый диаметр внутреннего канала трубы -заготовки после калибровки волочением:

d 44 0,6 43,4 ± 0,1 мм

После измерения кривизны внутреннего канала назначали точки правки, правили на прессе и вновь изменяли. Правку считали законченной после достижения принятого выше допуска ± 0,2 мм на базовой длине 1200 мм.

Из анализа окончательной кривой изгиба оси внутреннего канала, приведенной к полярным координатам, получена наибольшая величина полупериода кривой изгиба, равная 160 мм. Отсюда минимальная длина хониговального инструмента равна 160 • 3 480 мм.

Чистовое хонингование производили для местной, в частности концевой, доводки диаметра и получения необходимой чистоты внутренней поверхности под покрытие.

Замер кривизны после хонингования показал максимальное отклонение оси на базе 1200 мм ± 0,008 мм. Характер искривления плавкий не более одного перегиба на длине плунжера. Кривизна с малым шагом практически выведена полностью.

Таким образом, использование заявляемого способа позволило в 2 2,5 раза уменьшить кривизну внутреннего канала цилиндра штангового насоса и тем самым улучшить условия работы плунжерной пары глубинного штангового насоса.

Использование заявляемого способа намечено при изготовлении цилиндров глубинных штанговых насосов из сварной заготовки в АО "УралЛУКтрубмаш".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2090283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННОГО ШТАНГОВОГО НАСОСА ДЛЯ НЕФТЕДОБЫЧИ | 1994 |

|

RU2083872C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПОДВИЖНОЙ ОПРАВКЕ | 1992 |

|

RU2057609C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2107569C1 |

| МАНЖЕТНЫЙ ПЛУНЖЕР ГЛУБИННОГО СКВАЖИННОГО НАСОСА | 1995 |

|

RU2096661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| ПРОФИЛЬНАЯ ТРУБА | 1994 |

|

RU2091655C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

Использование: изобретение относится к области производства нефтепромыслового оборудования, в частности к технологии изготовления цилиндров скважинных штанговых насосов для нефтедобычи. Сущность: способ изготовления цилиндров скважинного штангового насоса включает изготовление калиброванной трубной заготовки, правку ее кривизны, черновое и чистовое хонингование внутреннего канала. При этом перед хонингованием измеряют фактическую кривизну внутреннего канала трубной заготовки и правят ее упругопластическим противоизгибом до величины, не превышающей δ ≅ 0,5(δx-δd), где δ - максимальное отклонение оси трубы на базовой длине, равной по меньшей мере осевой длине контактной поверхности плунжера насоса, мм; δx - допуск на хонингование, мм; δd - плюсовой допуск по внутреннему диаметру трубы-заготовки, мм; а черновое хинингование производят инструментом, осевая длина которого равна по меньшей мере трем полупериодам кривой изгиба оси заготовки. 2 ил.

Способ изготовления цилиндра скважинного штангового насоса, при котором берут калиброванную трубную заготовку, осуществляют правку по наружной поверхности, черновое и чистовое хонингование, отличающийся тем, что перед хонингованием измеряют фактическую кривизну внутреннего канала трубной заготовки и правят ее упругопластическим противоизгибом до величины кривизны внутреннего канала, не превышающей максимальное отклонение оси трубной заготовки на базовой длине, по меньшей мере равной осевой длине контактной поверхности плунжера насоса, которую выбирают по формуле

δ ≅ 0,5(δx-δd),

где δx - допуск на хонингование, мм;

δd - плюсовой допуск по внутреннему диаметру трубной заготовки, мм,

a черновое хонингование осуществляют инструментом, длина рабочей поверхности которого равна по меньшей мере трем полупериодам кривой изгиба оси заготовки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бабаев С.Г | |||

| и др | |||

| Алмазное хонингование глубоких и точных отверстий | |||

| - М., 1978, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рувинов Ш.Р | |||

| и др | |||

| Опыт изготовления цилиндров скважинных штанговых насосов из прецизионных труб | |||

| Химическое и нефтяное машиностроение, N 5, 1992, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Мокроносов Е.Д | |||

| Основные аспекты производства штанговых насосов Пермской компанией нефтяного машиностроения | |||

| - Нефтяное хозяйство, N 10, 1994, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1997-09-20—Публикация

1996-08-05—Подача