Изобретение относится к устройству для замыкания литейных форм без поперечины, в частности для машин по переработке пластмасс, например, машин для литья под давлением, состоящего из C-образной рамы машины, на обеих полках которой размещены крепежные плиты для крепления инструмента, из которых одна закреплена стационарно, а другая - с возможностью продольного перемещения с помощью механизма перемещения. Неподвижная и подвижная крепежные плиты для крепления инструмента имеют монтажные площадки для крепления полуформ формовочного инструмента. Замыкающее и размыкающее усилия, которые во время процесса впрыскивания и резкого открытия создают линейный привод, поглощаются рамой машины.

В патенте EP 0311133 A1 и в патенте DE-GM 9212480 описываются подобные решения, преимущество которых состоит в том, что благодаря C-образной раме машины остается свободной зона работы инструмента между неподвижной и подвижной плитой для крепления инструмента. Благодаря этому существенно упрощается процесс замены инструмента по сравнению с устройствами для замыкания форм, у которых перенос замыкающего усилия происходит с помощью поперечин, связывающих друг с другом обе плиты для крепления инструмента. Кроме того, могут быть использованы формовочные инструменты большого размера для лучшего использования поверхности крепления инструмента на машинах для литья под давлением с меньшим замыкающим усилием детали, в результате это благоприятно влияет на расходы. Для того чтобы в машинах для литья под давлением, не содержащих поперечин, достичь абсолютной параллельности обеих полуформ, несмотря на деформацию рамы машины из-за очень высоких усилий расширения формы, в патенте EP 0311133 A1 было предложено размещать одну из двух плит для крепления инструмента с возможностью опрокидывания вокруг горизонтальной оси. Далее в патенте DE-GM 9212480 предлагается монтировать стационарно установленную плиту для крепления инструмента на раме машины с возможностью опрокидывания непосредственно вокруг горизонтальной оси, а подвижную плиту для крепления инструмента устанавливать с возможностью поворота вокруг расположенной на расстоянии от нее горизонтальной оси. Чтобы таким образом предотвращать отрыв подвижной плиты для крепления инструмента от рамы машины, подвижная плита для крепления инструмента имеет опорный башмак, который соединен с направляющим рельсом с геометрическим замыканием. Направляющий рельс смонтирован либо с одной стороны на неподвижной плите для крепления инструмента, либо на раме машины. Для обеспечения относительного движения между подвижной плитой для крепления инструмента и направляющим рельсом между опорным башмаком и подвижной плитой для крепления инструмента расположены рессоры или же направляющий рельс закреплен на раме машины с помощью рессор. Далее из патента DE-PS 2048258 известно устройство для замыкания форм, предназначенное для изготовления пластмассовых емкостей методом формования раздувом, согласно которому обе плиты для крепления инструмента имеют возможность перемещения друг относительно друга или по направлению друг от друга. При этом обе плиты для крепления инструмента одноосно шарнирно закреплены в полках C-образной рамы машины и направляются с помощью соответствующих направляющих приспособлений. Недостаток всех до сих пор известных решений состоит в том, что для одноосного монтажа неподвижной плиты для крепления инструмента и/или подвижной плиты/плит для крепления инструмента или же неподвижной плиты для крепления инструмента и концевой плиты в раме машины требуются очень большие подшипники, что приводит к значительным расходам. Далее параллельность плит для крепления инструмента относительно друг друга может быть обеспечена за счет соответствующих направляющих. Вследствие одноосного шарнирного крепления концевой плиты или же неподвижной и подвижной плиты/плит для крепления инструмента возникают опрокидывающие нагрузки, в результате, кроме того, возникает сильный износ направляющих для формовочного инструмента и направляющих для подвижной плиты/плит для крепления инструмента.

Задача изобретения состоит в том, чтобы найти решение более благоприятное с точки зрения расходов, с помощью которого сохраняется параллельность полуформ вследствие деформации рамы машины, наступающей под воздействием высоких расширяющих усилий.

В соответствии с изобретением задача наряду с признаком ограничительной части основного п. 1 формулы изобретения решается за счет того, что по меньшей мере одна полка рамы машины имеет такое ослабление поперечного сечения, что вследствие замыкающих или же удерживающих усилий возникает управляемая упругая деформация полки, так что не возникает никакое угловое отклонение монтажной поверхности для полуформ формовочного инструмента из его предпочтительным образом вертикального рабочего положения. Согласно изобретению полка для неподвижной плиты для крепления инструмента и полка для концевой плиты могут иметь соответствующее ослабление поперечного сечения. Но имеется также возможность, когда ослабление поперечного сечения имеет лишь полка для неподвижной плиты для крепления инструмента или только полка для концевой плиты. В устройствах для замыкания форм, не имеющих поперечин и предназначенных для изготовления полых тел на машинах формования изделий раздувом в противоположность машинам для литья под давлением имеются две подвижные плиты для крепления инструмента, имеющие возможность перемещения навстречу друг другу или же по направлению друг от друга. В этом случае предпочтительно, чтобы или обе полки рамы машины, или соответственно только одна полка, на которых укреплены обе подвижные плиты для крепления инструмента, могли иметь соответствующее ослабление поперечного сечения. В другой форме выполнения изобретения предусмотрено, что ослабления поперечного сечения в полках рамы машины предпочтительным образом выполнены в виде шлицев, а неподвижная плита для крепления инструмента и концевая плита или же обе подвижные плиты для крепления инструмента закреплены с внутренней стороны на предпочтительным образом вертикальной поверхности прилегания полок рамы машины. Шлицы выполнены и расположены таким образом, что вследствие их деформации при возникновении усилия замыкания и вследствие одновременно возникающей упругой деформации рамы машины предпочтительным образом вертикальное положение поверхностей прилегания не изменяется или же изменяется несущественно.

Шлицы проходят в полках предпочтительным образом горизонтально, размещены ниже поверхности впрыскивания, заканчиваются по меньшей мере в форме дуги и имеют в направлении формовочного инструмента отверстие. Однако шлицы могут располагаться в полках также и выше, и ниже плоскости впрыскивания и заканчиваться по меньшей мере на двух дугах.

Преимущество этого решения состоит в том, что не требуется никаких крепежных приспособлений для установки неподвижной плиты для крепления инструмента, которые с точки зрения конструктивного выполнения или технологии изготовления являются дорогостоящими, а необходима установка на раме машины цилиндрической плиты или же подвижных плит для крепления инструмента. Неподвижная плита для крепления инструмента и соответственно концевая плита или подвижные плиты для крепления инструмента на раме машины могут быстро монтироваться и крепиться с возможностью замены с помощью простого разъемного болтового соединения. В зависимости от технических и технологических потребностей, например, при формовании литьем под давлением (доступ к соплам и доступ к гидравлическим магистралям линейного привода) могут варьироваться положение и форма выполнения шлица в полках C-образной рамы машины. Однако существенное преимущество изобретения состоит в том, что при воздействии замыкающего усилия и соответственно размыкающего усилия за счет расположения шлицев одна часть каждой полки приводится в состояние, когда деформация, возникающая вследствие гибочного усилия, может выполняться таким образом, что угол наклона поверхности прилегания неподвижной плиты для крепления инструмента или же концевой плиты относительно плоскости впрыскивания совсем не меняется либо меняется лишь несущественно.

В следующей форме выполнения изобретения предусмотрено при условии, что только одна полка рамы машины имеет ослабление поперечного сечения, что размещенная соответствующим образом в другой полке плита для крепления инструмента или же концевая плита закреплена на раме машины в по меньшей мере двух горизонтальных осях подшипника, проходящих под прямым углом к продольной средней оси, через упругодеформируемые элементы. Оси подшипника находятся выше или ниже плоскости впрыскивания. Размещение и крепление упругодеформируемых элементов происходят таким образом, что за счет возникающего усилия запирания и соответственно усилия удерживания возникает управляемая упругая деформация упругих деформируемых элементов, а именно таким образом, что не наблюдается угловых отклонений монтажных поверхностей плит для крепления инструмента. Благодаря этой форме выполнения изобретения возникает множество различных комбинаций. Так, во-первых, полка, на которой закреплена концевая плита, может иметь шлиц, а неподвижная плита для крепления инструмента может монтироваться в двух горизонтальных осях подшипника в раме машины, которые расположены выше и ниже плоскости впрыскивания и под прямым углом к продольной средней оси приспособления для замыкания форм. В этом случае по меньшей мере два упругодеформируемых элемента размещаются между монтажной поверхностью неподвижной плиты для крепления инструмента и осью подшипника, находящейся ниже плоскости впрыскивания. Другая комбинация состоит в том, что полка, на которой крепится неподвижная плита для крепления инструмента, имеет шлиц, а концевая плита монтируется по меньшей мере в двух горизонтальных осях подшипника в раме машины. Оси подшипника находятся также выше и ниже плоскости впрыскивания и располагаются под прямым углом к продольной средней оси устройства для замыкания форм. Между монтажной поверхностью подвижной плиты для крепления инструмента и осью подшипника концевой плиты, расположенной ниже плоскости впрыскивания, предусмотрены соответственно по меньшей мере два упругодеформируемых элемента.

Упругодеформируемые элементы в любой комбинации расположены таким образом, что при возникновении замыкающего и размыкающего усилия вследствие возникающей упругой деформации рамы машины одновременно происходит упругое обжатие деформируемых элементов, так что вертикальное положение поверхности крепления неподвижной плиты для крепления инструмента и соответственно вертикальное положение поверхности крепления подвижной плиты для крепления инструмента сохраняется. В результате такого комбинированного расположения, при котором параллельность полуформ формовочного инструмента достигается, во-первых, за счет целенаправленной упругой деформации полок рамы машины и, во-вторых, за счет упругих элементов между рамой машины и неподвижной плитой для крепления инструмента или концевой плитой, имеют место различные преимущества. Так, с помощью опоры за счет упругодеформируемых элементов улучшается доступ к зоне расположения сопел позади неподвижной плиты для крепления инструмента или же доступ к гидравлическим резьбовым соединениям на замыкающем цилиндре в зоне концевой плиты. Другое преимущество состоит в том, что упругодеформируемые элементы, например, могут выполняться в виде круглых стержней, изготавливаемых по простой технологии. В результате с минимальными затратами могут устраняться обусловленные технологией отклонения от параллельности между плитами для крепления инструмента за счет коррекции длины или соответственно диаметра круглых стержней.

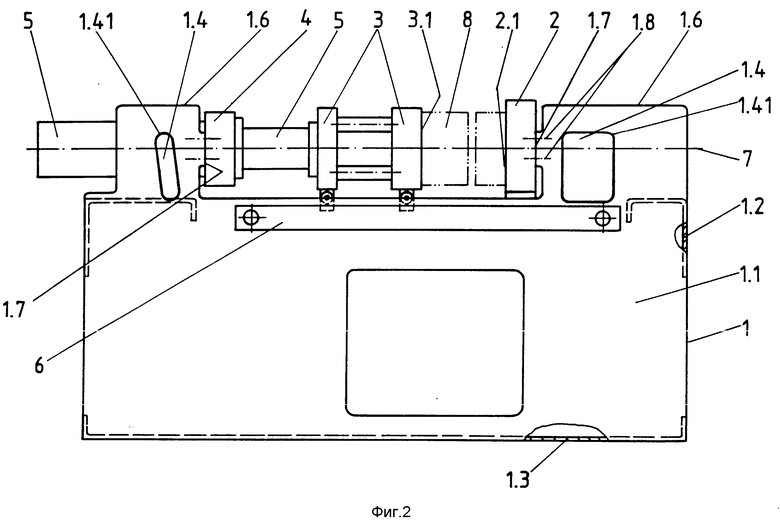

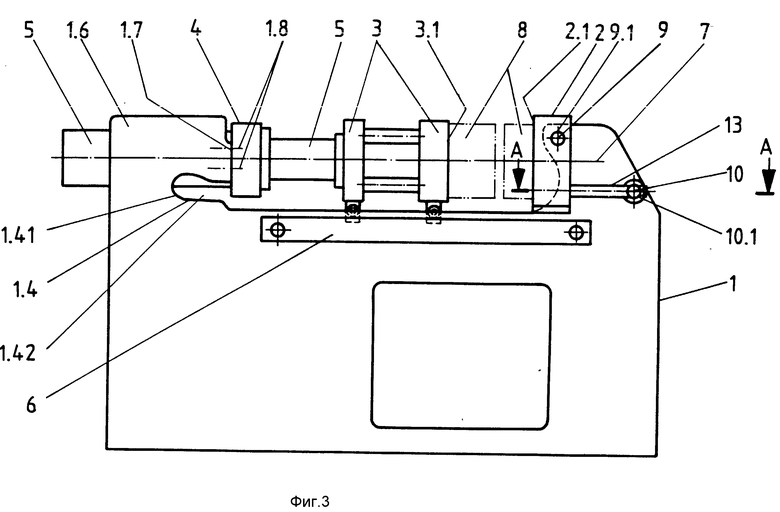

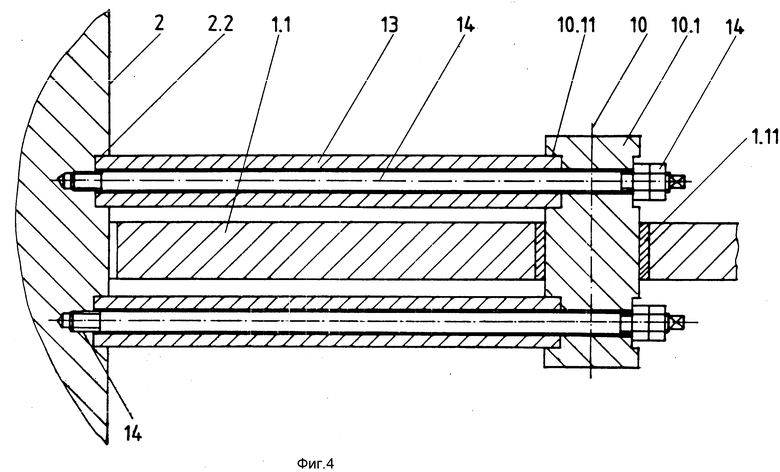

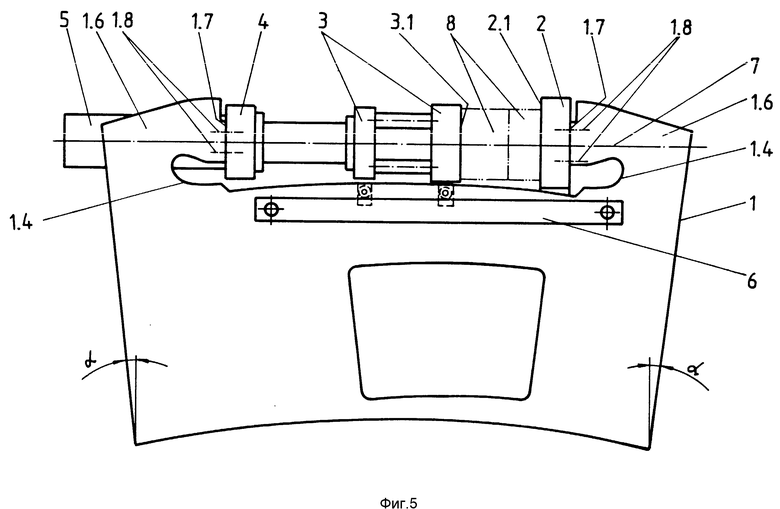

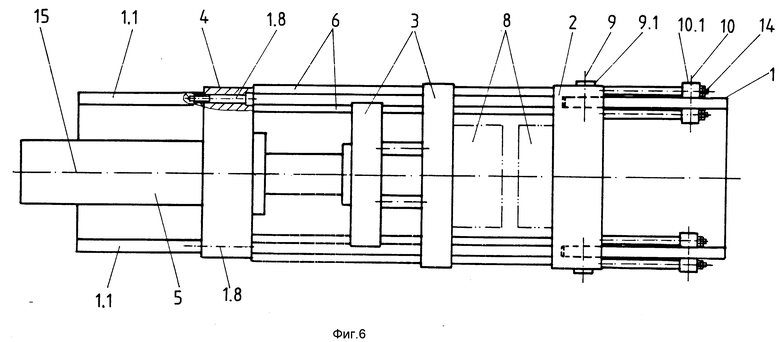

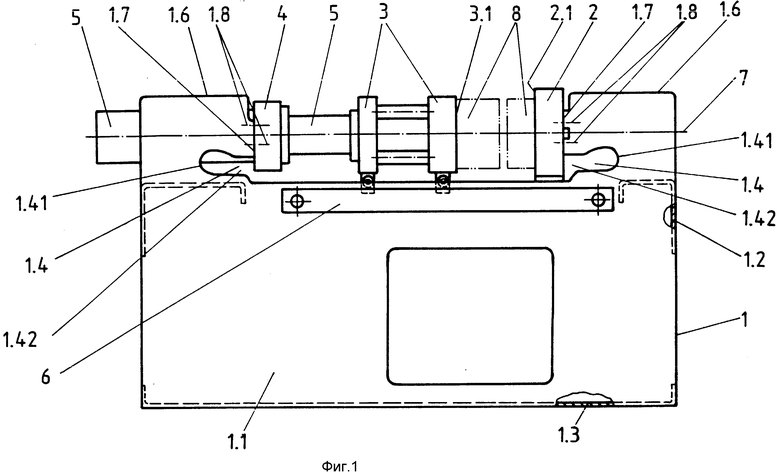

На фиг. 1 представлено устройство для замыкания литейных форм, не содержащее поперечины, вид спереди в положении открытия; на фиг. 2 - другая форма выполнения устройства для замыкания литейных форм, не содержащего поперечины; на фиг. 3 - следующая форма выполнения устройства для замыкания литейных форм, не содержащего поперечины, вид спереди; на фиг. 4 - частичный разрез линии А-А на фиг. 3; на фиг. 5 - устройство для замыкания литейных форм, не содержащее поперечины, согласно фиг. 1 в положении замыкания; на фиг. 6 - увеличенный вид сверху на устройство для замыкания литейных форм, не содержащее поперечины, согласно фиг. 3.

На фиг. 1 изображено устройство для замыкания литейных форм, не содержащее поперечины и предназначенное для машины для литья под давлением по переработке пластмассы без впрыскивающего агрегата. Устройство для замыкания литейных форм состоит из C-образной рамы 1 машины, на одной полке 1.6 которой на внутренней стороне расположена неподвижная плита 2 для крепления инструмента, а на другой полке 1.6 на внутренней стороне размещена концевая плита 4. В примере выполнения C-образная рама 1 машины образована двумя боковыми стенками 1.1, которые связаны между собой распорками 1.2 и днищем 1.3. Между неподвижной плитой 2 для крепления инструмента и концевой плитой 4 на направляющих рельсах 6 установлена с возможностью перемещения посредством устройства перестановки подвижная плита 3 для крепления инструмента. Устройство перестановки выполнено в виде линейного привода 5, который в примере выполнения состоит из гидравлического рабочего цилиндра, смонтированного на концевой плите 4 и на подвижной плите 3 для крепления инструмента. С помощью электрогидравлической системы управления (не показана) посредством гидравлического рабочего цилиндра создаются замыкающее и размыкающее усилия, необходимые для закрытия и открытия полуформ формовочного инструмента 8. Замыкающее и размыкающее усилия воспринимаются при этом исключительно C-образной рамой 1 машины. Для крепления соответствующей полуформы формовочного инструмента 8 неподвижная и подвижная плиты 2 и 3 соответственно для крепления инструмента имеют соответствующие монтажные поверхности 2.1 или же 3.1. На фиг. 1 видно, что на внутренней стороне в обеих полках 1.6 C-образной рамы 1 машины выполнены шлицы 1.4. Шлицы 1.4 находятся предпочтительным образом ниже плоскости 7 впрыскивания, открыты с одной стороны и заканчиваются на другой стороне в форме дуги 1.41. В примере выполнения шлицы 1.4 проходят приблизительно горизонтально и имеют на внутренней стороне в направлении плит 2 и 3 для крепления инструмента отверстие 1.42. На фиг. 2 изображены другие, закрытые, формы шлицев 1.4, которые проходят вертикально или же наклонно, выполнены с различной шириной и на концах сильно закруглены или же выходят в форме дуги 1.41. Как видно из фиг. 1 и 2, неподвижная плита 2 для крепления инструмента и концевая плита 4 закрепляются с внутренней стороны на вертикальных поверхностях 1.7 прилегания полок 1.6 C-образной рамы 1 машины. Крепление осуществляется с помощью разъемных болтовых соединений 1.8 (которые обозначены на фиг. 1 и 2 только средними линиями), таким образом обеспечиваются быстрый и простой монтаж и демонтаж. Положение и величина шлица 1.4 в полках 1.6 рамы 1 машины могут быть выполнены и размещены любым образом со следующими ограничениями. При этом посредством соответствующего конструктивного исполнения нужно обеспечить положение, когда не произойдет никаких угловых изменений поверхностей 1.7 прилегания для неподвижной плиты 2 для крепления инструмента и для концевой плиты 4 относительно направления движения линейного привода 5.

На фиг. 3 показана следующая форма выполнения устройства для замыкания формы, не содержащего поперечины, у которого только в одной полке 1.6 на стороне C-образной рамы 1 машины выполнен шлиц 1.4. Шлиц 1.4 находится только на стороне, на которой крепится концевая плита 4, он открыт по направлению к концевой плите 4, проходит приблизительно горизонтально и заканчивается большой дугой 1.41. Концевая плита 4 крепится также с помощью болтового соединения 1.8 на внутренней стороне на поверхности 1.7 прилегания полки 1.6. А неподвижная плита 2 для крепления инструмента наоборот, монтируется в двух горизонтальных осях 9 и 10 подшипника в раме 1 машины. В уже известной патентной заявке P 4420639.9 этот тип крепления описан более подробно. Одна ось 9 подшипника находится выше, а другая ось 10 подшипника - ниже плоскости 7 впрыскивания. Оси 9 и 10 подшипников расположены параллельно монтажной площадке 2.1 устройства для замыкания литейных форм и находятся, предпочтительным образом, на разных расстояниях от площадки 2.1 неподвижной плиты 2 для крепления инструмента. При этом нижнее расстояние до монтажной площадки 2.1 больше чем верхнее расстояние. На увеличенном частичном вырезе на фиг. 4 изображена часть нижней плоскости подшипника с осью 10 подшипника для плиты 2 для крепления инструмента в соответствии с линией А-А на фиг. 3. Ось 10 подшипника состоит из болта 10.1, который крепится в подшипниковой втулке 1.11, размещенной в боковой стенке 1.1 рамы 1 машины. С обеих сторон от каждой боковой стенки 1.1 находятся нажимные стержни 13, которые выполнены в виде полых цилиндров. Эти нажимные стержни 13 центрируются и поддерживаются в раззенкованных отверстиях 2.2 на неподвижной плите 2 для крепления инструмента и в раззенкованных отверстиях 10.11 на болте 10.1. За счет болтового соединения 14 имеющие форму полых цилиндров нажимные стержни 13 разъемно крепятся между неподвижной плитой 2 для крепления инструмента и болтом 10.1. Представленная на фиг. 3 верхняя ось 9 подшипника для плиты 2 крепления инструмента состоит из болта 9.1, который устанавливается в неизображенной более подробно подшипниковой втулке в боковой стенке 1.1 рамы 1 машины. Установка и крепление нажимных стержней 13 могут, однако проводиться другим способом. Так, нажимные стержни 13 могут иметь на одном конце опорную проушину, которая одевается на болт, в то время как другой конец может соединяться болтами с неподвижной плитой 1 для крепления инструмента. Двухосная опора неподвижной плиты 2 для крепления инструмента в раме 1 машины имеет своим преимуществом то, что в результате этого можно лучшим образом обеспечить доступ к неизображенному впрыскивающему соплу. С другой стороны, простое разъемное крепление концевой плиты 4 на внутренней стороне полки 1.6 рамы 1 машины и сохранение параллельности полуформ 8 за счет управляемой деформации полки 1.6 более благоприятно влияет на расходы, связанные с процессом изготовления. Однако возможна также обратная комбинация, которая не представлена. В этом случае концевая плита 4 устанавливается в раме 1 машины на двух осях. Желаемая параллельность полуформ 8 относительно друг друга достигается, во-первых, за счет деформируемых нажимных стержней 13 и, кроме того, за счет управляемой деформации полок 1.6 рамы 1 машины, на которых крепится неподвижная плита 2 для крепления инструмента. На фиг. 6 в увеличенном масштабе как вид сверху представлено еще одно устройство для замыкания литейных форм, не содержащее поперечины по фиг. 3. Справа видны подшипниковые оси 9 и 10 с подшипниковым болтом 9.1 и 10.1 для опоры неподвижной плиты 2 для крепления инструмента в раме 1 машины, а также расположенные сбоку на раме 1 машины нажимные стержни 13. Слева показано крепление концевой плиты 4 на раме 1 машины с помощью болтового соединения 1.8.

На фиг. 5 изображено устройство для замыкания литейных форм согласно фиг. 1, но в запертом положении в состоянии деформации. В показанном запертом положении при увеличении замыкающего усилия, создаваемого линейным приводом 5, рама 1 машины - как здесь представлено в сильно увеличенном виде - деформируется на угол α. Возникающее как следствие расширение полок находится в пределах нормы - в миллиметровом диапазоне. Если бы имело место конструктивное исполнение рамы 1 машины, не соответствующее изобретению, то автоматически образовался бы наклон плиты 2 для крепления инструмента и концевой плиты 4 на тот же угол, что привело бы к деформации рамы 1 машины. В результате произошло бы открытие формовочного инструмента 8, нежелательный выход массы и/или разрушение внутреннего центрирования инструмента. Однако вследствие определенной встречной упругой деформируемости полок 1.6 в зоне выше шлица 1.4 C-образной рамы 1 машины в зоне поверхностей 1.7 прилегания концевой плиты 4 и неподвижной плиты 2 для крепления инструмента наклон рамы 1 машины не переносится. В течение этой упругой деформации шлиц 1.4 изменяет свою геометрию.

Приспособление для замыкания литейных форм, не содержащее поперечины, может быть перенесено соответствующим образом на машины для литья под давлением, применяемые при переработке металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСТРАВЕРСНОЕ УСТРОЙСТВО ДЛЯ ЗАМЫКАНИЯ ФОРМЫ ЛИТЬЕВЫХ МАШИН (ВАРИАНТЫ) | 1995 |

|

RU2104155C1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1993 |

|

RU2074051C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ ФОРМЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2067511C1 |

| ФОРМОЗАМЫКАЮЩЕЕ УСТРОЙСТВО ФОРМОВОЧНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ИСКУССТВЕННОГО МАТЕРИАЛА | 1996 |

|

RU2173259C2 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ПОДВЕСКА ДЛЯ АВТОМОБИЛЯ | 1992 |

|

RU2068346C1 |

| Устройство для передвижки секций гидравлической щитовой крепи | 1980 |

|

SU1162376A3 |

| ПРЕСС ДЛЯ ЛИТЕЙНОЙ МАШИНЫ И ЛИТЕЙНАЯ МАШИНА | 2018 |

|

RU2760427C1 |

| СПОСОБ ВЫЕМКИ УГОЛЬНЫХ ПЛАСТОВ | 1992 |

|

RU2046187C1 |

| Многополюсный штепсельный разъем | 1989 |

|

SU1808156A3 |

| СОЕДИНИТЕЛЬНЫЙ ЗАМОК | 1995 |

|

RU2140507C1 |

Устройство предназначено для переработки пластмасс, например, для машин литья под давлением. Устройство состоит из C-образной рамы машины, на обеих полках которой размещены плиты для крепления формовочного инструмента, из которых, по меньшей мере, одна установлена с возможностью продольного перемещения с помощью механизма перемещения. Размыкающее и замыкающее усилия поглощаются рамой машины, причем происходит расширение рамы машины. Плиты для крепления инструмента могут иметь опору на одну или на несколько горизонтальных подшипниковых осей через упруго деформируемые элементы. По меньшей мере одна полка рамы машины имеет утонение поперечного сечения. В зависимости от замыкающих или же удерживающих усилий возникает встречная упругая деформация полки. В результате предотвращаются угловые отклонения монтажной площадки, для полуформы формовочного инструмента от ее вертикального рабочего положения. 12 з.п.ф-лы, 6 ил.

| DE, патент, 2048258, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| EP, патент, 0311133, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-27—Публикация

1996-01-17—Подача