ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ По настоящей заявке испрашивается приоритет по заявке U.S. №12/851264, поданной 5 августа 2010 г., раскрытие которой во всей своей полноте включено в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ Настоящее изобретение относится к термопластичным эластомерным композициям. Точнее, настоящее изобретение относится к термопластичным эластомерным композициям, содержащим вулканизирующую систему, которая подавляет обратные реакции, которые могут привести к разрушению материала в ходе последующего формования пленки путем компаундирования. УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к термопластичным эластомерным композициям, которые являются особенно подходящими для использования в шинах и в других областях применения каучука в промышленности, для упрочнения или в других случаях, в которых необходимы материалы, обладающие непроницаемостью.

В EP 0722850 B1 раскрыта обладающая низкой проницаемостью термопластичная эластомерная композиция, которая превосходна для использования в качестве герметизирующего слоя покрышек. Эта композиция содержит обладающий низкой проницаемостью термопласт, диспергированный в обладающем низкой проницаемостью каучуке. В EP 0969039 A1 раскрыта аналогичная композиция и показано, что для обеспечения приемлемой долговечности полученной композиции необходим обладающий небольшим размером частиц каучук, диспергированный в термопласте. В обеих публикациях задачей являлось получение термопластичного эластомерного материала, представляющего собой обладающий высокой непроницаемостью материал, который обладает технологическим характеристиками пластика и высокой гибкостью эластомера.

Для получения термопластичного эластомера, обладающего необходимыми характеристиками и свойствами, которые являются особенно подходящими для вулканизированных или отвержденных продуктов, эластомерный компонент термопластичного эластомера вулканизируют до обеспечения степени вулканизации, равной по меньшей мере 50%, наиболее предпочтительно до степени вулканизации, равной 100%. Вулканизацию эластомерного компонента термопластичного эластомера обычно проводят путем введения комбинации вулканизирующих средств и ускорителей, при этом вся смесь таких компонентов называется вулканизирующей системой или вулканизирующим комплексом. Поскольку необходима вулканизация только эластомерного компонента, использующиеся вулканизирующие средства и ускорители являются такими, которые обычно используют для вулканизации эластомера при отсутствии термопластичной смолы; т.е. вулканизирующие средства использующиеся при компаундировании только эластомерного соединения.

Для эластомеров на основе изоолефинов, таких как C4-C7-изоолефины, например, сополимер изобутилена, обычные вулканизирующие системы включают первичное вулканизирующее средство, такое как сера, металлоорганические соединения, фенольные смолы, радикальные инициаторы, хинондиоксимы, пероксиды и оксиды металлов. Поскольку использование таких первичных вулканизирующих средств по отдельности требует длительного времени проведения вулканизации при обычных температурах проведения вулканизации эластомеров, обычно ниже 200°C, вулканизирующее средство обычно используют вместе с ускорителями.

Обычные ускорители включают комплексы стеаратов металлов (например, стеараты Zn, Ca, Mg и Al) по отдельности или в комбинации со стеариновой кислотой или другими органическими кислотами и с серосодержащим соединением или алкил- или арилпероксидом или диазосодержащими инициаторами свободнорадикальной полимеризации и ускорителями. Другие ускорители, известные специалистам в области эластомерных компаундов, включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты, кислоты Льюиса и т.п.

Для обычного эластомера анализ зависимости вращающего момента от времени указывает на медленное увеличение вращающего момента S′ (упругое сопротивление деформации, измеренное с помощью реометра с подвижным пуансоном). Если такой эластомер используют в качестве компонента термопластичного эластомера, такое поведение может быть нежелательным, поскольку указывает на то, что термопластичный эластомер может вступать в дополнительные химические реакции, включая обратную реакцию или разрушение вулканизированного материала, при проводимых при высокой температуре операциях по формованию изделий, таких как раздувка и отливка в пленку термопластичного эластомера при температурах выше 220°C.

Необходимо разработать вулканизирующую систему для термопластичных эластомеров, которая обеспечивает достаточную степень вулканизации эластомерного компонента при формовании термопластичного эластомера при высоких температурах, что также обеспечивает стабильность вулканизированного термопластичного эластомера при последующих проводимых при высокой температуре операциях по формованию изделий.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термопластичной эластомерной композиции, обладающей улучшенными характеристиками по сравнению с известными ранее аналогичными композициями. Точнее, настоящее изобретение относится к термопластичной эластомерной композиции, содержащей вулканизирующую систему, которая является стабильной, и ее характеристики не изменяются при эксплуатации или обработке термопластичного эластомера при температурах выше температуры вулканизации или в течение времени проведения вулканизации термопластичного эластомера.

Настоящее изобретение относится к динамически вулканизированному сплаву. Сплав содержит по меньшей мере один эластомер, содержащий изобутилен, по меньшей мере одну термопластичную смолу и вулканизирующую систему, в основном содержащую от 1,0 до 10 ЧПК вулканизирующего средства и не более 0,1 ЧПК любых ускорителей вулканизации. Эластомер находится в сплаве в виде фазы частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы.

В одном объекте, раскрытом в настоящем изобретении, вулканизирующее средство выбрано из группы, включающей серу, металлоорганические соединения, радикальные инициаторы и оксиды металлов; и в одном варианте осуществления первичное вулканизирующее средство является единственным компонентом вулканизирующей системы, причем предпочтительным вулканизирующим средством является оксид металла.

В другом объекте, раскрытом в настоящем изобретении, с помощью вулканизирующей системы обеспечивается степень вулканизации эластомера в сплаве, равная по меньшей мере 75%, за время, равное менее 15 мин, при вулканизации и измерении, проводимыми при 220°C. В другом объекте обеспечивается степень вулканизации эластомера, равная 90%, за время, равное менее 15 мин, при вулканизации и измерении, проводимыми при 220°C. В еще одном объекте настоящего изобретения необходимо перемешивание эластомера при условиях проведения вулканизации в течение по меньшей мере 3 мин для обеспечения степени вулканизации, равной 10%, при 220°C. В еще одном объекте настоящего изобретения при вулканизации, проводимой при 220°C, степень вулканизации эластомера изменяется от равной 10% до равной более 75% за время, равное менее 5 мин. Специалист в данной области техники должен понимать, что при использовании более высоких температур это время вулканизации будет уменьшаться; однако при этом обеспечивается ступенчатый профиль вулканизации, предлагаемый в настоящем изобретении, в противоположность постепенной вулканизации, проводимой после быстрого инициирования вулканизации.

В другом объекте настоящего изобретения эластомер, содержащий изобутилен, дополнительно содержит звенья, образованные из алкилстирола, звенья, образованные из C4-C14-мультиолефина, или и звенья, образованные из алкилстирола, и звенья, образованные из C4-C14-мультиолефина. В любом варианте осуществления эластомер может быть галогенирован бромом или хлором.

В другом объекте настоящего изобретения термопластичная смола выбрана из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксидные, полифениленсульфидные, полистирольные, стирол-акрилонитрильные смолы, смолы, содержащие сополимер стирол-малеиновый ангидрид, ароматические поликетоны, сополимер этилена и винилацетата, этилвиниловый спирт, и их смеси.

Настоящее изобретение также относится к способу получения динамически вулканизированного сплава любой из указанных выше композиций и к параметрам проведения вулканизации эластомера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже настоящее изобретение будет описано в качестве примера и со ссылкой на прилагаемые чертежи, на которых представлено следующее:

На фиг.1 приведен график зависимости упругого вращающего момента S′ от времени для раскрытых компаундов при повышенной температуре;

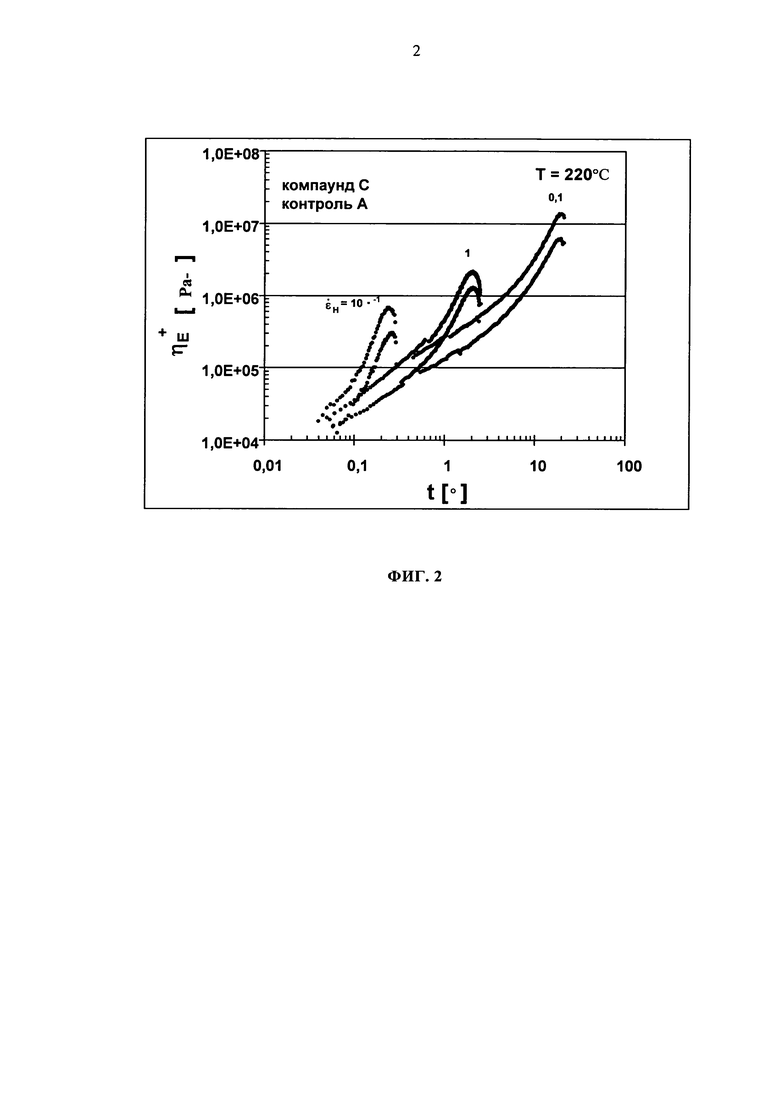

На фиг.2 приведена диаграмма объемной вязкости для раскрытых компаундов; и

На фиг.3 приведен график зависимости упругого вращающего момента S′ от времени для раскрытых компаундов при температуре вулканизации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термопластичной эластомерной композиции, содержащей вулканизирующую систему, которая является стабильной, и ее характеристики не изменяются при эксплуатации или обработке термопластичного эластомера при высоких температурах, использующихся при операциях по переработке и изготовлению изделий. Раскрытая в настоящем изобретении термопластичная эластомерная композиция является более стабильной при высоких температурах, использующихся при раздувке и отливке в пленку, по сравнению с известными ранее аналогичными композициями. Это делает возможным изготовление улучшенной пленки, применимой для различных целей, включая такие изделия, для которых необходима воздухонепроницаемость, такие как герметизирующие слои покрышек, покрытия шлангов и покрытия камер.

Ниже описаны различные конкретные варианты осуществления, модификации и примеры осуществления настоящего изобретения, включая предпочтительные варианты осуществления и определения, которые использованы в настоящем изобретении для разъяснения заявленного изобретения. Хотя тщательно описаны иллюстративные варианты осуществления, следует понимать, что очевидны разные другие модификации и специалист в данной области техники легко может их осуществить без отклонения от сущности и объема настоящего изобретения. При определении нарушений прав объем "настоящего изобретения" определяется любым одним или большим количеством пунктов прилагаемой формулы изобретения, включая их эквиваленты и элементы или ограничения, которые эквивалентны указанным.

Определения

Определения, использующиеся в описании изобретения, приведены ниже.

"Полимер" можно использовать для обозначения гомополимеров, сополимеров, интерполимеров, тройных сополимеров и т.п. Аналогичным образом сополимер может означать полимер, содержащий по меньшей мере два мономера, необязательно с другими мономерами. Если полимер указан, как содержащий мономер, то мономер содержится в полимере в полимеризованной форме мономера или в форме производного мономера (т.е. мономерного звена). Однако для удобства обозначения выражение "содержащий (соответствующий) мономер" и т.п. используют в качестве краткой формы. Аналогичным образом, если компоненты катализатора описаны, как содержащие нейтральные стабильные формы компонентов, специалист с общей подготовкой в данной области техники должен понимать, что ионная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров.

"Каучук" означает любой полимер или композицию полимеров, согласующуюся с определением, приведенным в стандарте ASTM D1566: "материал, который способен возвращаться в исходное состояние после значительных деформаций и может быть модифицирован или уже модифицирован с переходом в состояние, в котором он в основном нерастворим, если он вулканизирован (но может набухать), в растворителе". Каучуки также часто называют эластомерами; термин эластомер в настоящем изобретении можно использовать вместо термина каучук.

Термин "ЧПК" означает количество частей в пересчете на 100 частей каучука или "части", и является мерой, обычной в данной области техники, причем содержания компонентов композиции определяют в пересчете на полное содержание всех эластомерных компонентов. Полное количество ЧПК или частей для всех компонентов каучука, независимо от того, содержатся ли в данной рецептуре 1, 2, 3 или большее количество различных компонентов каучука, всегда определяется, как 100 ЧПК. Содержание всех других не являющихся каучуком компонентов определяют в пересчете на 100 частей каучука и выражают в ЧПК. Таким образом легко сопоставить, например, содержания вулканизирующих средств или наполнителя и т.п. в разных композициях, содержащих одинаковое относительное количество каучука без необходимости пересчитывать выраженное в процентах содержание каждого компонента после изменения содержания только одного или большего количества компонентов.

"Изоолефин" означает любой олефиновый мономер, содержащий по меньшей мере один атом углерода, у которого имеются два заместителя. Мультиолефин означает любой мономер, содержащий две или большее количество двойных связей. В предпочтительном варианте осуществления мультиолефином может быть любой мономер, содержащий две сопряженные двойные связи, такой как сопряженный диен, такой как изопрен.

"Эластомер или полимер на основе изобутилена" означает эластомеры или полимеры, содержащие по меньшей мере 70 мол.% повторяющихся изобутиленовых звеньев.

"Обратная реакция" означает любую нежелательную реакцию, протекающую после вулканизации, которая оказывает влияние на конечные характеристики термопластичного эластомера.

Эластомер

Эластомерные композиции, применимые в настоящем изобретении, включают смесь мономеров, эта смесь содержит по меньшей мере (1) C4-C7-изоолефиновый мономерный компонент и (2) мультиолефиновый мономерный компонент. Изоолефин содержится в количестве, составляющем от 70 до 99,5 мас.% в пересчете на полное содержание мономеров в одном варианте осуществления и от 85 до 99,5 мас.% в другом варианте осуществления. Мультиолефиновый компонент содержится в количестве, составляющем от 30 до примерно 0,5 мас.% в одном варианте осуществления и от 15 до 0,5 мас.% в другом варианте осуществления. В еще одном варианте осуществления от 8 до 0,5 мас.% смеси мономеров составляет мультиолефин.

Изоолефин представляет собой соединение C4-C7, неограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефин представляет собой C4-C14-мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие полимеризующиеся мономеры, такие как стирол и дихлорстирол, также применимы для гомолимеризации или сополимеризации в бутильных каучуках.

Предпочтительные эластомеры, применимые при практическом осуществлении настоящего изобретения, включают сополимеры на основе изобутилена. Как определено выше, эластомер или полимер на основе изобутилена означает эластомер или полимер, содержащий по меньшей мере 70 мол.% повторяющихся изобутиленовых звеньев и по меньшей мере один другой тип полимеризующихся звеньев. Сополимер на основе изобутилена может быть или не быть галогенированным.

В одном варианте осуществления настоящего изобретения эластомер представляет собой эластомер типа бутильного каучука или типа бутильного каучука, обладающего разветвленной цепью, предпочтительно галогенированные модификации этих эластомеров. Применимыми эластомерами являются ненасыщенные бутильные каучуки, такие как сополимеры олефинов или изоолефинов и мультиолефинов. Неограничивающими примерами ненасыщенных эластомеров, применимых в способе и композиции, предлагаемых в настоящем изобретении, являются сополимер изобутилена и изопрена, полиизопрен, полибутадиен, полиизобутилен, сополимер стирола и бутадиена, натуральный каучук, звездообразно разветвленный бутильный каучук и их смеси. Эластомеры, применимые в настоящем изобретении, можно получить по любой подходящей методике, известной в данной области техники, и при этом настоящее изобретение не ограничивается конкретным способом получения эластомера.

В одном варианте осуществления бутильный каучук, предлагаемый настоящем изобретении, получают по реакции от 95 до 99,5 мас.% изобутилена с составляющим от 0,5 до 8 мас.% количеством изопрена или, в еще одном варианте осуществления, с составляющим от 0,5 до 5,0 мас.% количеством изопрена.

Эластомерные композиции, предлагаемые в настоящем изобретении, также могут содержать по меньшей мере один статистический сополимер, включающий C4-C7-изоолефины, такие как изобутилен, и алкилстирольный сомономер, такой как пара-метилстирол, содержащий не менее 80%, альтернативно, не менее 90 мас.% пара-изомера, и необязательно включающий функционализированные интерполимеры, в которых по меньшей мере один или большее количество замещающих алкильных групп, содержащихся в стирольных мономерных звеньях, содержат бензильный галоген или какую-либо другую функциональную группу. В другом варианте осуществления полимером может быть статистический эластомерный сополимер C4-C7-α-олефина и алкилстирольного сомономера, такого как пара-метилстирол, содержащий не менее 80%, альтернативно, не менее 90 мас.% пара-изомера, и необязательно включающий функционализированные интерполимеры в которых по меньшей мере один или большее количество замещающих алкильных групп, содержащихся в стирольных мономерных звеньях, содержат бензильный галоген или какую-либо другую функциональную группу. Типичные материалы можно охарактеризовать, как полимеры, содержащие указанные ниже мономерные звенья, статистически распределенные вдоль полимерной цепи:

где R и R независимо обозначают водород, низш. алкил, такой как С1-С7-алкил и первичные или вторичные алкилгалогениды и Х обозначает функциональную группу, такую как галоген. В одном варианте осуществления R и R1 оба обозначают водород. До 60 мол.% пара-замещенного стирола, содержащегося в структуре статистического полимера, может представлять собой указанную выше функционализированную структуру (2), приведенную выше, в одном варианте осуществления и в другом варианте осуществления от 0,1 до 5 мол.%. В еще одном варианте осуществления содержание функционализированной структуры (2) составляет от 0,2 до 3 мол.%.

Функциональная группа X может представлять собой галоген или какую-либо другую функциональную группу, которую можно ввести путем нуклеофильного замещения бензильного галогена другими группами, такими как карбоксигруппы, соли карбоксигрупп, сложноэфирные группы, амидные и имидные группы, гидроксигруппы, алкоксигруппы, феноксигруппы, тиогруппы, простые тиоэфирные группы, ксантатные группы, цианидные группы, цианогруппы, аминогруппы и их смеси. В патенте US №5162445 подробнее описаны эти функционализированные изоолефиновые сополимеры, методики их получения, методики введения функциональных групп и вулканизации.

В одном варианте осуществления эластомер включает статистические полимеры изобутилена и от 0,5 до 20 мол.% пара-метилстирола, в котором до 60 мол.% замещающих метильных групп, содержащихся в бензильном кольце, функционализированы галогеном, таким как бром или хлор (пара-(бромметилстирол)), карбоксигруппой или сложноэфирной группой.

В другом варианте осуществления функциональные группы выбраны так, чтобы, когда полимерные компоненты смешивают при высокой температуре, они могли взаимодействовать с функциональными группами, содержащимися в матричном полимере, или образовывать с ними полярные связи, например, с карбоксигруппой, аминогруппой или гидроксигруппой.

В одном варианте осуществления бромированные сополимеры изобутилена с п-метилстиролом, "BIMSM", обычно содержат от 0,1 до 5 мол.% бромметилстирольных групп в пересчете на полное содержание звеньев, образованных из мономеров в сополимере. В другом варианте осуществления содержание бромметилстирольных групп составляет от 0,2 до 3,0 мол.%, и от 0,3 до 2,8 мол.% в еще одном варианте осуществления, и от 0,4 до 2,5 мол.% в еще одном варианте осуществления, и от 0,3 до 2,0 мол.% в еще одном варианте осуществления, в котором предпочтительный диапазон может быть образован любой комбинацией любого верхнего предельного значения с любым нижним предельным значением. В другом представлении типичные сополимеры содержат от 0,2 до 10 мас.% брома, в пересчете на массу полимера, от 0,4 до 6 мас.% брома в другом варианте осуществления, и от 0,6 до 5,6 мас.% в другом варианте осуществления, в другом варианте осуществления они в основном не содержат галогена в кольце или галогена в основной цепи полимера. В одном варианте осуществления статистический полимер представляет собой сополимер звеньев, образованных из C4-C7-изоолефина (или изомоноолефина), звеньев, образованных из пара-метилстирола, и звеньев, образованных из пара-(галогенметилстирола), где звенья, образованные из пара-(галогенметилстирола), содержатся в полимере в количестве, составляющем от 0,4 до примерно 3,0 мол.% в пересчете на полное количество пара-метилстирола, и где звенья, образованные из пара-метилстирола, содержатся в количестве, составляющем от 3 до 15 мас.% в пересчете на полную массу полимера в одном варианте осуществления и от 4 до 10 мас.% в другом варианте осуществления. В другом варианте осуществления пара-(галогенметилстирол) представляет собой пара-(бромметилстирол).

Другие эластомеры, содержащие звенья, образованные из C4-C7-изоолефина, подходящие для применения в настоящем изобретении, включают тройные сополимеры, включающие изоолефин и два мультиолефина, где мультиолефины до полимеризации обладают разными структурами основной цепи. Такие тройные сополимеры включают тройные блок-сополимеры и статистические тройные сополимеры, содержащие звенья, образованные из C4-C8-изоолефина, звенья, образованные из C4-C14-мультиолефина, и звенья, образованные из алкилстирола. Такие тройные сополимеры могут быть образованы из изобутиленовых, изопреновых и алкилстирольных, предпочтительно метилстирольных мономеров. Другой подходящий тройной сополимер может быть получен путем полимеризации изобутиленовых, циклопентадиеновых и алкилстирольных мономеров. Такие тройные сополимеры получают при условиях проведения катионной полимеризации.

Термопластичная смола

Для задач настоящего изобретения термопласт (альтернативно называющийся термопластичной смолой) означает термопластичный полимер, сополимер или их смесь, обладающую модулем Юнга, равным более 100 МПа при 23°C. Смола должна обладать температурой плавления, равной от примерно 170°C до примерно 260°C, предпочтительно менее 260°C, и наиболее предпочтительно менее, чем примерно 240°C. В обычном определении термопласт означает синтетическую смолу, которая размягчается при нагревании и восстанавливает свои исходные характеристики при охлаждении.

Такие термопластичные смолы можно использовать по отдельности или в комбинации и они обычно содержат азот, кислород, галоген, серу или другие группы, способные взаимодействовать с другими алифатическими или ароматическими функциональными группами, такие как галогенидные или кислотные группы. Подходящие термопластичные смолы включают смолы, выбранные из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы (АБС), полифениленоксидные смолы (ПФО), полифениленсульфидные смолы (ПФС), полистирольные, стирол-акрилонитрильные смолы (САН), смолы, содержащие сополимер стирол-малеиновый ангидрид (СМА), смолы, содержащие ароматические поликетоны (ПЭЭК (простой полиэфирэфиркетон), PED и ПЭКК (простой полиэфиркетонкетон)) и смолы, содержащие сополимеры этилена (ЭВА (этилвинилацетат) или EVOH (этилвиниловый спирт)), и их смеси.

Подходящие полиамиды (нейлоны) включают кристаллические или смолообразные, обладающие высокой молекулярной массой твердые полимеры, включая сополимеры и тройные сополимеры, содержащие повторяющиеся амидные звенья в полимерной цепи. Полиамиды можно получить путем полимеризации одного или большего количества эпсилон-лактамов, таких как капролактам, пирролидон, лауриллактам и аминоундекановый пактам, или аминокислоты, или путем конденсации двухосновных кислот и диаминов. Подходящими являются волокнообразующие и использующиеся для формования типы нейлонов. Примерами таких полиамидов являются поликапролактам (нейлон-6), полилауролактам (нейлон-12), полигексаметилендипамид (нейлон-66) полигексаметиленазеламид (нейлон-69), полигексаметиленсебакамид (нейлон-610), полигексаметиленизофталамид (нейлон-6, IP) и продукт конденсации 11-аминоаминоундекановой кислоты (нейлон-11). Сополимеры являются особенно предпочтительными, примером является сополимер, полученный из смеси мономеров, нейлон-6 и нейлон-66=нейлон-6/66. Другим примером является сополимер, полученный из смеси мономеров, нейлон-6 и нейлон-12=нейлон-6/12. При практическом осуществлении настоящего изобретения можно с успехом использовать имеющиеся в продаже полиамиды, причем предпочтительными являются линейные кристаллические полиамиды, обладающие температурой размягчения или температура плавления, равной от 160 до 260°C.

Подходящие сложные полиэфиры, которые можно использовать, включают продукты реакций полимеризации одного или смеси эфиров или ангидридов алифатических или ароматических поликарбоновых кислот и одного или смеси диолов. Примеры подходящих полиэфиров включают поли(транс-1,4-циклогексилен-C2-C6-алкандикарбоксилаты, такие как поли(транс-1,4-циклогексиленсукцинат) и поли(транс-1,4-циклогексиленадипат); поли(цис- или транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли(цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат; поли(C2-C4-алкилентерефталаты), такие как полиэтилентерефталат и политетраметилентерефталат; поли(C2-C4-алкиленизофталаты), такие как полиэтиленизофталат и политетраметиленизофталат, и аналогичные материалы. Предпочтительные сложные полиэфиры образованы из ароматических дикарбоновых кислот, таких нафтеновая или фталевая кислота, и C2-C4-диолов, таких как полиэтилентерефталат и полибутилентерефталат. Предпочтительные сложные полиэфиры обладают температурой плавления, находящейся в диапазоне от 160 до 260°C.

Смолы поли(фениленового эфира) (ПФЭ), которые можно использовать в контексте настоящего изобретения, являются хорошо известными имеющимися в продаже материалами, полученными путем полимеризации алкилзамещенных фенолов, проводимой по методике окислительного сочетания. Они обычно представляют собой линейные аморфные полимеры, обладающие температурой стеклования, находящейся в диапазоне от 190 до 235°C.

Смолы, содержащие сополимеры этилена, применимые в настоящем изобретении, включают сополимеры этилена и ненасыщенных сложных эфиров низш. карбоновых кислот, а также самих карбоновых кислот. В частности, можно использовать сополимеры этилена и винилацетата или алкилакрилаты, например, метилакрилат и этилакрилат. Эти сополимеры этилена обычно содержат от примерно 60 до примерно 99 мас.% этилена, предпочтительно от примерно 70 до примерно 95 мас.% этилена, более предпочтительно от примерно 75 до примерно 90 мас.% этилена. Выражение "смолы, содержащие сополимеры этилена", при использовании в настоящем изобретении обычно означает сополимеры этилена и ненасыщенных эфиров низш. (C1-C4)-монокарбоновых кислот и самих кислот; например, акриловой кислоты, сложных виниловых эфиров или алкилакрилатов. Оно также означает и "ЭВА" и "EVOH", которые означают сополимеры этилен-винилацетат и их гидролизованные аналоги, этиленвиниловые спирты.

Термопластичная эластомерная композиция

По меньшей мере один из любых указанных выше эластомеров смешивают с по меньшей мере одним из любых указанных выше термопластов с получением динамически вулканизированного сплава. Термин "динамическая вулканизация" при использовании в настоящем изобретении означает методику вулканизации, в которой вулканизируемый эластомер вулканизируют в присутствии термопласта при условиях высокого сдвигового усилия и повышенной температуры. В результате в вулканизируемом эластомере одновременно образуются сшивки и он предпочтительно диспергируется в виде частиц субмикронного размера "микрогеля" в термопласте. Эластомер обладает частицами небольшого размера, где среднечисловое значение эквивалентного диаметра домена находится в диапазоне от 0,1 до 1 микрометров. Полученный материал часто называется динамически вулканизированный сплав ("ДВС").

Динамическую вулканизацию проводят путем перемешивания ингредиентов при температуре, достаточно высокой для обеспечения высокой степени вулканизации эластомера за время его пребывания в оборудовании для производства ДВС, а также при температуре выше температуры плавления термопластичного компонента и с использованием такого оборудования, как вальцовые мельницы, смесители Banbury™, смесители непрерывного действия, месильные машины или смешивающие экструдеры, например, двухшнековые экструдеры. Типичные температуры перемешивания ДВС находятся в диапазоне от 200 до 270°C или выше, в зависимости от компонентов материала. Уникальной характеристикой динамически вулканизированных композиций является следующая: несмотря на то, что эластомерный компонент может быть вулканизирован, композиции можно подвергать обработке и повторной обработке по обычным методикам обработки термопластов, таких как экструзия, литье под давлением, компрессионное формование и т.п.Отходы или остатки также можно собрать и повторно обработать; специалисты в данной области техники должны понимать, что отходы обычного эластомерного термореактивного материала, содержащего только эластомерный полимер, невозможно легко повторно обработать вследствие наличия сшивок в вулканизированном полимере.

Термопласт может содержаться в количестве, находящемся в диапазоне от примерно 10 до 98 мас.% в пересчете на смесь полимеров, альтернативно, термопласт содержится в количестве, находящемся в любом из диапазонов от 20 до 95 мас.%, от 30 до 70 мас.% или от 40 до 60 мас.%.

Эластомер может содержаться в массовом количестве, равном не более 90 мас.% в пересчете на смесь тармопласт/эластомер в одном варианте осуществления, не более 70 мас.% в другом варианте осуществления, не более 60 мас.% в другом варианте осуществления и не более 40 мас.% в еще одном варианте осуществления. В других вариантах осуществления, каждый из которых можно объединить с любым из приведенных выше мас.%, Эластомер может содержаться в количестве, равном не менее 2 мас.%, не менее 10 мас.% в другом варианте осуществления и не менее 20 мас.% в еще одном варианте осуществления, и не менее 35 мас.% в еще одном варианте осуществления.

При получении ДВС другие материалы можно смешать с эластомером или термопластом до объединения эластомера и термопласта в блендере или их можно добавить к смеси во ходе объединения или после того, как термопласт и эластомер добавляют друг к другу. Эти другие материалы можно добавлять для облегчения получения ДВС или обеспечения необходимых физических свойств ДВС. Такие дополнительные материалы включают, но не ограничиваются только ими, вулканизирующие средства, средства, обеспечивающие совместимость, наполнители и пластификаторы. Применительно к эластомерам, предлагаемым в настоящем изобретении, "вулканизация" означает химическую реакцию, при которой происходит образование связей или сшивок между полимерными цепями эластомера.

Если эластомерный полимер смешивают с термопластичной смолой, то вулканизирующее средство выбирают таким образом, чтобы избежать какой-либо сшивки термопластичной смолы; при использовании в ДВС полиамидов обычно избегают использования пероксидных вулканизирующих средств, для которых известно, что они вызывают сшивку нейлона.

В контексте настоящего изобретения необходимо избегать не только использования вулканизирующих средств, вызывающих сшивку термопласта, но также вследствие возможной высокой температуры, необходимой для последующих операций по изготовлению изделий из ДВС, следует выбирать компоненты вулканизирующей системы таким образом, чтобы избежать нежелательных химических реакций, включая продолжение реакции вулканизации или нежелательной обратимой реакции при проведении последующих операций по изготовлению изделий из ДВС. Как уже указано выше, при обычных температурах вулканизации, вулканизирующее средство объединяют с ускорителями для уменьшения времени вулканизации, таким образом уменьшая время подвулканизации каучука. Согласно изобретению установлено, что полное удаление или почти полное разложение ускорителей в вулканизирующем комплексе в совокупности с существенным увеличением количества вулканизирующего средства по сравнению с обычными количествами использующимися в настоящее время в промышленности, приводит к получению искомой стабильной композиции.

Подходящие вулканизирующие средства включают серу, металлоорганические соединения, фенольные смолы, радикальные инициаторы и оксиды металлов. Типичными оксидами металлов являются оксид цинка, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO. Предпочтительным вулканизирующим средством является оксид металла и, в частности, оксид цинка, и он содержится в композиции в количестве, равном не менее от 0,5 до 10 ЧПК, в пересчете на выраженное в мас.% общее содержание эффективного, т.е. сшитого каучука в термопластичном эластомере. В вариантах осуществления вулканизирующее средство содержится в композиции в количестве, равном от 1,0 до 10 ЧПК или от 1,5 до 10 ЧПК; в еще одном варианте осуществления вулканизирующее средство содержится в композиции в количестве, равном от 1,5 до 8 ЧПК; и в еще одном варианте осуществления вулканизирующее средство содержится в количестве, равном от 2 до 8 ЧПК.

В одном варианте осуществления вулканизирующая система не содержит ускорителей вулканизации, а в вулканизирующей системе содержится только вулканизирующее средство, описанное выше в настоящем изобретении. В другом варианте осуществления максимальное количество любого ускорителя вулканизации, содержащегося в композиции, равно не более 0,1 ЧПК в пересчете на выраженное в мас.% содержание каучука в термопластичном эластомере. В другом варианте осуществления ускоритель вулканизации содержится в количестве, равном не более 0,05 ЧПК. Если в композициях содержится более одного ускорителя вулканизации, то общее количество ускорителя вулканизации равно не более, чем примерно от 0,1 до 0,2 ЧПК.

Подходящие ускорители вулканизации включают стеариновую кислоту или комплексы стеаратов металлов (например, стеараты Zn, Ca, Mg и Al) по отдельности или в комбинации со стеариновой кислотой или другими органическими кислотами и с серосодержащим соединением или диазо содержащими инициаторами свободнорадикальной полимеризации в качестве ускорителей. Другие ускорители, известные специалистам в области эластомерных компаундов, включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, кислоты Льюиса, ксантаты и т.п.

В одном варианте осуществления ДВС, поскольку эластомер должен находиться в термопластичном домене в виде отдельных частиц, добавление вулканизирующих средств и температурный профиль компонентов корректируют таким образом, чтобы обеспечить развитие необходимой морфологии. Таким образом, если получении ДВС включает несколько стадий смешивания, то вулканизирующее средство можно добавлять на более ранней стадии, на которой получают только эластомер. Альтернативно, вулканизирующее средство можно добавлять непосредственно перед объединением эластомера и термопластичной смолы или даже после того, как термопласт расплавляют и смешивают с каучуком. Несмотря на то, что предпочтительной морфологией является морфология, представляющая собой отдельные частицы каучука, находящиеся в непрерывной термопластичной матрице, настоящее изобретение не ограничивается только этой морфологией и в его объем также могут входить морфологии, представляющие собой непрерывные фазы эластомера и термопласта. Также могут содержаться обладающий малым размером включения термопласта в частицах каучука.

Дополнительные компоненты

Средства, обеспечивающие совместимость, можно использовать вследствие разной растворимости термопластичных смол и эластомеров в ДВС. Такие средства, обеспечивающие совместимость, воздействуют путем изменения, и предпочтительно уменьшения, поверхностного натяжения между каучуковым и термопластичным компонентами композиции. Подходящие средства, обеспечивающие совместимость, включают этиленовоненасыщенные высоконасыщенные сополимерные каучуки на основе нитрила-сопряженного диена (HNBR), эпоксилированные натуральные каучуки (ЭНК), акрилатный каучук и их смеси, а также сополимеры, обладающие структурой, аналогичной структуре термопластичной смолы или эластомерного полимера, или структурой сополимера, содержащего эпоксигруппу, карбонильную группу, галогенидную группу, аминогруппу, малеинированную группу, оксазолиновую группу или гидроксигруппу, способную вступать в реакцию с термопластичной смолой или эластомером.

Количество средства, обеспечивающего совместимость, обычно составляет от примерно 0,5 до примерно 10 мас. частей; предпочтительно от примерно 3 до примерно 8 мас. частей, в пересчете на 100 мас. частей всего эластомера.

Компоненты, использующиеся ранее для обеспечения совместимости вязкостей эластомерного и термопластичного компонентов, также включают обладающие низкой молекулярной массой полиамиды, полимеры с привитым малеиновым ангидридом, сополимеры, содержащие метакрилат, третичные амины и вторичные диамины. Примеры включают сополимеры этилен-этилакрилат с привитым малеиновым ангидридом (выпускающиеся фирмой Mitsui-DuPont под названием AR-201) и бутилбензилсульфонамид (ББСА), и полиизобутилен-янтарный ангидрид; использование таких добавок дополнительно описано в находящейся на рассмотрении заявке на патент США 12/548797, поданной 29 августа 2009 г. Эти соединения также могут воздействовать, как уменьшающие "эффективное" количество термопластичного материала в эластомерном/термопластичном компаунде. Количество добавки выбирают таким образом, чтобы обеспечить необходимое сходство вязкостей, не оказывая неблагоприятного воздействия на характеристики ДВС. Если содержится слишком большое количество средства, обеспечивающего совместимость, то может ухудшиться непроницаемость. Если содержится недостаточное количество средства, обеспечивающего совместимость, то может не произойти обращения фазы эластомера с образованием диспергированной фазы в матрице термопластичной смолы.

ПРИМЕРЫ

Чтобы продемонстрировать стабильность вулканизации композиций, предлагаемых в настоящем изобретений, по сравнению с уже известными композициями, представляющими собой ДВС, получали примеры ДВС. Если это являлось возможным, для исследования физических свойств ДВС использовали стандартные методики измерения, соответствующие стандарту ASTM.

Компоненты, использованные в образцах, приведены в представленной ниже таблице 1.

Получали 4 различные композиции, представляющие собой ДВС, ДВС отличались вулканизирующей системой, использованной в каждом ДВС. Композиции приведены ниже в таблице 2; значения приведены в единицах количества частей в пересчете на 100 частей каучука в пересчете на массу каучука. Для каждого компаунда определяли выраженное в процентах количество связанного нейлона и выносливость при многократных деформациях при -35°C.

Выраженное в процентах количество связанного нейлона, также называющееся выраженным в процентах количеством нерастворимого нейлона, является количеством нейлона, которое вступает в реакцию с каучуком с образованием привитого сополимера, который нерастворим в растворителе, таком как трифторэтанол. Выраженное в процентах количество связанного нейлона определяли гравиметрически после проводимой в течение 24 ч экстракции в аппарате Сокслета с использованием трифторэтанола для удаления растворимого нейлона и последующей сушки твердого остатка в вакууме при 80°C в течение 48 ч. Выраженное в процентах количество связанного нейлона рассчитывали, вычитая количество растворимой фракции из общего количества нейлона в композиции, содержащей ДВС.

Выносливость при многократных деформациях для каждого образца определяли следующим образом: образцы вырезали штампом JIS #3 и всего 10 образцов, приготовленных из полученной экструзией с отливкой пленки ДВС толщиной 1 мм, исследовали в одно и то же время для каждого набора образцов; с использованием прибора, измеряющего смещение при постоянной нагрузке/выносливость при деформации, выпускающегося фирмой Ueshima Seisakusho Co., при -35°C и частоте 5 Гц, и полном смещении, равном 40% для каждого образца, образец сгибали с регистрацией номера цикла; исследование заканчивали, когда образец разрушался.

Зависимости, полученные с помощью реометра с подвижным пуансоном (РПП) (зависимость вращающего момента от времени), для эластомерного и вулканизирующего компонента для 4 компаундов при повышенной температуре, равной 240°C, представлены на фиг.1; вращающий момент определяли при повышенных температурах для исследования характеристик компаундов при последующих операциях по формованию изделий, таких как раздувка и отливка в пленку, которые обычно проводят при температурах, равных или выше температуры вулканизации эластомера, которую используют при перемешивании компаундов.

Если вулканизацию ускоряют путем использования удвоенного или утроенного количества вулканизирующего комплекса (оксид металла с добавлением стеарата цинка и стеариновой кислоты) по сравнению с количеством в контрольном компаунде, примером которого является компаунд В, то, хотя вулканизацию предпочтительно завершать, когда ДВС находится в экструдере, степень прививки, определенная, как количество связанного нейлона, уменьшается, а также оказывается неблагоприятное воздействие на характеристики выносливости ДВС при низкой температуре. В случае компаунда С индукционный период увеличен (см. зависимость, приведенную на фиг.1) для исходного содействия прививке, но после того, как вулканизация начинается, она протекает очень быстро в ступенчатом режиме до полной вулканизации; в отличие от медленной постепенной вулканизации контрольного ДВС (см. зависимость, приведенную на фиг.1). Так, после выхода из экструдера компаунд С "полностью" вулканизирован, на что указывает плато на реометрической кривой вращающего момента, появляющееся во время, типичное для времени нахождения в экструдере, примерно 4 мин. В случае компаунда С количество связанного нейлона также увеличивается по сравнению с контрольным компаундом и характеристики выносливости при низкой температуре также улучшаются. Следует отметить, что несмотря на то, что увеличение степени прививки обычно улучшает характеристики выносливости при низкой температуре, критически важным также является обеспечение высокой степени вулканизации в продукте, когда он находится в технологической линии, предпочтительно обеспечение "полной" вулканизации. Так, например, несмотря на то, что компаунд А обладает длительным индукционным периодом, что приводит к увеличению количества связанного нейлона, он обладает неудовлетворительными характеристиками выносливости при низкой температуре, поскольку степень вулканизации этого материала, когда он находится в технологической линии (время нахождения равно примерно 4 мин), также является неудовлетворительной. Эти задачи настоящего изобретения решены с использованием ступенчатого профиля вулканизации, предлагаемого в настоящем изобретении, после подходящего индукционного периода, примером, которого является использованный для компаунда С, в отличие от постепенной вулканизации, проводимой после быстрого инициирования, как это видно в случае контрольного ДВС.

Для исследования качества компаундов при их использовании для формования с раздувкой в пленку, контрольный компаунд и компаунды В и С раздували в пленки и исследовали качество пленок. Пленка, полученная из контрольного компаунда, обладала шероховатой поверхностью и в отдельных точках происходило гелеобразование; гелеобразование связано с нарушением микроструктуры ДВС, которое, вероятно, вызвано отсутствием полной вулканизации эластомерной порции ДВС.Пленка, полученная из компаунда В, обладала хорошими характеристиками - ровной поверхностью и хорошей пленкообразующей способностью; однако, как отмечено выше, характеристики выносливости при низкой температуре находились ниже значений, необходимых для операций с пленкой при низких температурах. При использовании в некоторых случаях не существует препятствий для применения компаунда, если при этом не требуется использование изделия или проведение операций с изделием при низких температурах. Пленка, полученная из компаунда С, обладала превосходными характеристиками, не происходило искажение поверхности и в ходе операции по раздувке происходило образование однородной пленки.

Также определяли объемные вязкости контрольного компаунда и одного образца компаунда С и результаты представлены на фиг.2. Объемные вязкости измеряли с помощью прибора SER Universal Testing Platform, разработанного XPANSION Instruments, LLC, (см. веб-сайт: http://www.xinst.com). SER представляет собой обладающую небольшим размером съемную конструктивную деталь, с помощью которой можно превратить систему обычного реометра с режимом постоянного сдвигового усилия (CSR) или реометра с режимом постоянного вращения (CRR) в отдельную универсальную испытательную установку. С помощью технологии SER возможность измерения точного вращательного перемещения и вращающего момента, обеспечивающегося с помощью имеющегося в продаже ротационного реометра, преобразуется в возможность измерения точных линейных перемещений и нагрузки. С использованием вращающихся в противоположных направлениях барабанов можно точно регулировать линейные деформации в фиксированной плоскости ориентации, которые можно наблюдать в любой момент времени процесса деформации материала. Образцы для исследования готовили путем экструзии с отливкой в полосы толщиной примерно 1 мм с использованием реометра Haake. Затем исследуемые образцы снимали в направлении вдоль или поперек по отношению к направлению отливки. Измеряли увеличение напряжения и нестационарную объемную вязкость рассчитывали при трех скоростях деформации по Генки (0,1, 1 и 10 с-1) при температуре, равной 220°C по стандартным реологическим уравнениям. Объемная реология - это наука, связанная с течением и деформациями, приводящим к удлинению или растяжению материалов.

Во всех сериях измерений компаунд С обладал лучшим деформационным упрочнением (положительное отклонение от кривой, характерной для материалов, обладающих линейными вязкоупругими свойствами), что находится в соответствии с характеристиками пленок, полученных с раздувкой и их превосходным качеством. Контрольный компаунд обладал меньшим деформационным упрочнением, что также находится в соответствии с описанными выше характеристиками пленок, полученных с раздувкой.

Для исследования влияния типа оксида цинка, содержащегося в композиции, на зависимость вращающего момента от времени, полученную с помощью РПП при 220°C, вулканизирующие системы, содержащие разные оксиды цинка, добавляли к являющемуся основой эластомеру BIMSM. Компаунды, содержащие разные оксиды цинка, сравнивали с обычной трехкомпонентной вулканизирующей системой, добавленной к такому же являющемуся основой эластомеру BIMSM. Компаунды и некоторые физические характеристики вулканизации эластомеров приведены ниже в таблице 3 и зависимости, полученные с помощью РПП при 220°C, представлены на фиг.3.

Время подвулканизации, измеренное с помощью реометра, означает время, которое необходимо компаунду для установления вращающего момента, равного 2 фунт-дюйм, после того, как в образце устанавливается минимальное значение вращающего момента.

Приведенные выше данные показывают, что использование различных типов оксида цинка в компаунде приводит к сопоставимым результатам; хотя использования марок оксида цинка с нанометровым размером частиц обеспечивает незначительное уменьшение времени вулканизации. Предполагается, что это связано с более высокой эффективностью оксида в компаунде вследствие нанометрового размера его частиц.

Время вулканизации эластомерного компонента компаундов, ТС10 (время, необходимое для обеспечения степени вулканизации, равной 10%) - ТС90 (время, необходимое для обеспечения степени вулканизации, равной 90%), свидетельствует о том, что степень вулканизации эластомерного компонента контрольного компаунда, равная 10%, обеспечивается значительно быстрее по сравнению с компаундами D-Н, предполагается, что это связано с присутствием ускорителей вулканизации. Однако степень вулканизации эластомерного компонента компаундов D-Н, равная 90%, обеспечивается значительно быстрее по сравнению с контрольным компаундом. При обеспечении более высокой степени вулканизации за меньшее время, компаунды, предлагаемые в настоящем изобретении, являются более стабильными и устойчивыми к обратным реакциям при более высоких температурах, использующихся при последующих операциях экструзии, таких как раздувка или отливка в пленку. Такая стабильность и устойчивость к обратным реакциям облегчает операции раздувки и отливки в пленку вследствие того, что устраняется или в основном устраняется какое-либо гелеобразование.

При использовании в настоящем изобретении при 220°C обеспечивается степень вулканизации эластомерного компонента компаунда, равная по меньшей мере 75%, за время, равное менее 15 мин, в одном варианте осуществления за время, равное не более 10 мин, в другом варианте осуществления. В другом варианте осуществления обеспечивается степень вулканизации эластомерного компонента компаунда, равная 90%, за время, равное менее 15 мин. В другом варианте осуществления обеспечивается степень вулканизации эластомерного компонента компаунда, равная 90%, за время, равное менее 12 мин. В другом варианте осуществления для компаунда необходимо по меньшей мере 3 мин для обеспечения степени вулканизации, равной 10%. В других вариантах осуществления для компаундов необходимо по меньшей мере 4,5 мин, по меньшей мере 5 мин или по меньшей мере 6 мин для обеспечения степени вулканизации, равной 10%. В другом варианте осуществления для компаундов необходимо по меньшей мере 3 мин для обеспечения степени вулканизации эластомерного компонента компаунда, равной 10%, и обеспечивается степень вулканизации эластомерного компонента компаунда, равная по меньшей мере 75%, за время, равное менее 15 мин.

Все приведенные выше времена вулканизации получали на основании измерений при низком сдвиговом усилии с помощью реометра с подвижным пуансоном и установочными параметрами измерения 1° и 100 циклов в мин (ц/мин) (~10,4 рад/с) по методике измерения, соответствующей стандарту ASTM D 5289-95 (2001). Приведенные выше времена вулканизации определяли при 220°C так, как это было сделано для получения данных, представленных в таблице 3 и на фиг.3. При производстве ДВС вулканизацию проводят при высоком сдвиговом усилии и высокой степени растяжения, предпочтительно в двухшнековом смесителе, с обеспечением высокой степени вулканизации за более короткий период времени, как показано на приведенном выше фиг.1, где вулканизацию проводили при 240°C. Если не ограничиваться теоретическими соображениями, то можно полагать, что более высокое содержание оксида цинка служит для различных целей; а именно, в качестве вулканизирующей системы, поглотителя кислоты для галогенида водорода, например, бромида водорода, и для увеличения продолжительности эксплуатации в качестве средства, обеспечивающего устойчивость к воздействию УФ-излучения.

Таким образом, настоящее изобретение включает следующие варианты осуществления:

A. Динамически вулканизированный сплав, включающий по меньшей мере один эластомер, содержащий изобутилен; по меньшей мере одну термопластичную смолу и вулканизирующую систему, в основном содержащую от 1,0 до 10 ЧПК вулканизирующего средства и не более 0,1 ЧПК любых ускорителей вулканизации, где эластомер содержится в виде фазы частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы.

B. Сплав, предлагаемый в варианте осуществления А, в котором вулканизирующее средство выбрано из группы, включающей серу, металлоорганические соединения, радикальные инициаторы и оксиды металлов.

C. Сплав, предлагаемый в варианте осуществления А или В, в котором вулканизирующим средством является оксид металла, выбранный из группы, включающей оксид цинка, нанооксид цинка, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO.

D. Сплав, предлагаемый в любом из вариантов осуществления А-С или в любой их комбинации, в котором вулканизирующая система содержит только вулканизирующее средство.

E. Сплав, предлагаемый в любом из вариантов осуществления А-D или в любой их комбинации, в котором вулканизирующее средство содержится в вулканизирующей системе в количестве, равном от 1,0 до 10 ЧПК, от 1,5 до 10 ЧПК, от 1,5 до 8 ЧПК, от 2 до 10 ЧПК или от 2 до 8 ЧПК.

F. Сплав, предлагаемый в любом из вариантов осуществления А - Е или в любой их комбинации, в котором обеспечивается степень вулканизации эластомера в сплаве, равная 90%, за время, равное менее 15 мин, при температуре вулканизации, находящейся в диапазоне от 200 до 270°C, и предпочтительно при температуре вулканизации, равной 220°C.

G. Сплав, предлагаемый в любом из вариантов осуществления А - F или в любой их комбинации, в котором обеспечивается степень вулканизации эластомера в сплаве, равная 90%, при температуре, находящейся в диапазоне от 200 до 270°C, и предпочтительно при температуре, равной 220°C.

H. Сплав, предлагаемый в любом из вариантов осуществления А-G или в любой их комбинации, в котором указанный эластомер дополнительно содержит звенья, образованные из алкилстирола, и/или звенья, образованные из C4-C14-мультиолефина.

I. Сплав, предлагаемый в любом из вариантов осуществления A-H или в любой их комбинации, в котором термопластичная смола выбрана из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксидные, полифениленсульфидные, полистирольные, стирол-акрилонитрильные смолы, смолы, содержащие сополимер стирол-малеиновый ангидрид, ароматические поликетоны, сополимер этилена и винилацетата, этилвиниловый спирт, и их смеси.

J. Сплав, предлагаемый в любом из вариантов осуществления A-I или в любой их комбинации, в котором эластомер содержится в сплаве в выраженном в процентах массовом количестве, находящемся в диапазоне от 2 до 90 мас.%, от 10 до 90 мас.%, от 20 до 90 мас.%, от 35 до 90 мас.%, от 2 до 70 мас.%, от 10 до 70 мас.%, от 20 до 70 мас.%, от 35 до 70 мас.%, от 2 до 60 мас.%, от 10 до 60 мас.%, от 20 до 60 мас.%, от 35 до 60 мас.%, от 2 до 40 мас.%, от 10 до 40 мас.%, от 20 до 40 мас.% или от 20 до 35 мас.% в пересчете на массу эластомера и термопластичной смолы.

K. Сплав, предлагаемый в любом из вариантов осуществления А-J или в любой их комбинации, в котором ускоритель вулканизации содержится в количестве, равном не более 0,05 ЧПК.

L. Способ получения эластомерного термопласта, способ включает смешивание по меньшей мере одного эластомера, содержащего изобутилен, по меньшей мере одной термопластичной смолы и вулканизирующей системы в экструдере с получением динамически вулканизированного сплава, где перемешивание проводят в течение не более 15 мин при температуре, равной от 200 до 260°C, и степень вулканизации эластомера в динамически вулканизированном сплаве, находящемся в экструдере, составляет по меньшей мере 75%.

М. Способ, предлагаемый в варианте осуществления L, в котором вулканизирующая система в основном содержит от 1,0 до 10 ЧПК вулканизирующего средства и не более 0,1 ЧПК любых ускорителей вулканизации.

N. Способ, предлагаемый в варианте осуществления L или М, в котором вулканизирующая система содержит только вулканизирующее средство.

O. Способ, предлагаемый в любом из вариантов осуществления L-N или в любой их комбинации, в котором вулканизирующее средство содержится в вулканизирующей системе в количестве, равном от 1,0 до 10 ЧПК, от 1,5 до 10 ЧПК, от 1,5 до 8 ЧПК, от 2 до 10 ЧПК или от 2 до 8 ЧПК.

P. Способ, предлагаемый в любом из вариантов осуществления L-O или в любой их комбинации, в котором степень вулканизации эластомера в динамически вулканизированном сплаве, находящемся в экструдере, составляет по меньшей мере 90%.

Q. Способ, предлагаемый в любом из вариантов осуществления L-P или в любой их комбинации, в котором необходимо перемешивание эластомера в динамически вулканизированной сплаве при условиях проведения вулканизации в течение не менее 3 мин или не менее 4,5 мин, или не менее 6 мин для обеспечения степени вулканизации, равной 10%.

R. Способ, предлагаемый в любом из вариантов осуществления L-Q или в любой их комбинации, в котором эластомер содержится в сплаве в выраженном в процентах массовом количестве, находящемся в диапазоне от 2 до 90 мас.%, от 10 до 90 мас.%, от 20 до 90 мас.%, от 35 до 90 мас.%, от 2 до 70 мас.%, от 10 до 70 мас.%, от 20 до 70 мас.%, от 35 до 70 мас.%, от 2 до 60 мас.%, от 10 до 60 мас.%, от 20 до 60 мас.%, от 35 до 60 мас.%, от 2 до 40 мас.%, от 10 до 40 мас.%, от 20 до 40 мас.% или от 20 до 35 мас.% в пересчете на массу эластомера и термопластичной смолы.

S. Способ, предлагаемый в любом из вариантов осуществления L-R или в любой их комбинации, в котором ускоритель вулканизации содержится в количестве, равном не более 0,05 ЧПК.

T. Способ, предлагаемый в любом из вариантов осуществления L-S или в любой их комбинации, в котором эластомер дополнительно содержит звенья, образованные из алкилстирола, и/или звенья, образованные из C4-C14-мультиолефина.

U. Сплав или способ, предлагаемый в любом из вариантов осуществления A-T или в любой их комбинации, в котором время, необходимое для вулканизации эластомера в сплаве, определяют при температуре, находящейся в диапазоне от 200 до 270°C.

V. Сплав или способ, предлагаемый в любом из вариантов осуществления A-U или в любой их комбинации, в котором сплав перемешивают при температуре в диапазоне от 200 до 270°C.

Композиции, предлагаемые в настоящем изобретении, можно использовать для изготовления ряда изделий. В одном варианте осуществления изделие выбрано из группы, включающей диафрагмы вулканизатора шин, герметизирующие слои покрышек, камеры покрышек и рукава воздухопровода. В другом варианте осуществления изделием является шланг или компонент шланга в многослойных шлангах, таких как содержащие полиамид, и предпочтительно полиамид 12, в качестве одного из компонентов слоев. Другие полезные изделия, которые можно изготовить с использованием композиций, предлагаемых в настоящем изобретении, включают баллоны пневматической подвески, герметизирующие прокладки, формованные изделия, оболочку кабеля и другие изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2015 |

|

RU2714876C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2012 |

|

RU2589714C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ РАСПЛАВЫ | 2015 |

|

RU2685668C1 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И ВУЛКАНИЗАТЫ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛОВЫМ СПИРТОМ | 2011 |

|

RU2570023C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, КОМПОЗИЦИИ НАНОКОМПОЗИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2561170C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| ПРИВИТЫЕ ПОЛИМЕРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ДИСПЕРГИРОВАНИЯ ГРАФЕНА И ГРАФИТА | 2018 |

|

RU2759546C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫХ СПЛАВОВ | 2013 |

|

RU2635610C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2010 |

|

RU2556992C2 |

Изобретение относится к динамически вулканизированному сплаву для изготовления шин и других резинотехнических изделий. Сплав включает, по меньшей мере, один эластомер, содержащий изобутилен и, по меньшей мере, одну термопластичную смолу. Причем эластомер содержится в виде фазы частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы. Эластомер в сплаве вулканизируют посредством вулканизирующей системы, которая содержит от 1,0 до 10 ЧПК оксида металла и не более 0,1 ЧПК. любых ускорителей вулканизации. При температуре вулканизации, находящейся в диапазоне от 200 до 270° С, эластомер обладает ступенчатым профилем вулканизации, при котором сначала вулканизацию замедляют до получения степени вулканизации, равной 10%, а затем получают степень вулканизации, равную 90%, за время, равное менее 15 мин. Настоящее изобретение относится к термопластичной эластомерной композиции, обладающей улучшенными характеристиками по сравнению с известными ранее аналогичными композициями. Полученный по изобретению сплав является стабильным и его характеристики не изменяются при эксплуатации или обработке термопластичного эластомера при температурах выше температуры вулканизации или в течение времени проведения вулканизации термопластичного эластомера. 2 н. и 10 з.п. ф-лы, 3 ил., 3 табл.

1. Динамически вулканизированный сплав для изготовления шин и других резинотехнических изделий, включающий:

a) по меньшей мере один эластомер, содержащий изобутилен;

b) по меньшей мере одну термопластичную смолу; и

c) вулканизирующую систему, в основном содержащую от 1,0 до 10 ЧПК оксида металла и не более 0,1 ЧПК любых ускорителей вулканизации,

в котором эластомер содержится в виде фазы частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы, и в котором при температуре вулканизации, находящейся в диапазоне от 200 до 270°С, эластомер обладает ступенчатым профилем вулканизации, причем начальную вулканизацию замедляют до получения степени вулканизации, равной 10%, а затем получают степень вулканизации, равную 90%, за время, равное менее 15 мин.

2. Сплав по п. 1, в котором оксид металла выбран из группы, включающей оксид цинка, нанооксид цинка, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO.

3. Сплав по п. 1 или 2, в котором вулканизирующая система содержит только оксид металла.

4. Сплав по п. 1 или 2, в котором вулканизирующая система содержится в количестве, равном от 1,5 до 8 ЧПК.

5. Сплав по п. 1, в котором указанный эластомер дополнительно содержит звенья, образованные из алкилстирола, звенья, образованные из С4-С14-мультиолефина, или и звенья, образованные из алкилстирола, и звенья, образованные из С4-С14-мультиолефина.

6. Сплав по п. 5, в котором указанный эластомер представляет собой тройной сополимер, содержащий звенья, образованные из изобутилена, звенья, образованные из алкилстирола, и звенья, образованные из С4-С14-мультиолефина.

7. Сплав по п. 1 или 2, в котором термопластичная смола выбрана из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксидные, полифениленсульфидные, полистирольные, стирол-акрилонитрильные смолы, смолы, содержащие сополимер стирол-малеиновый ангидрид, ароматические поликетоны, сополимер этилена и винилацетата, этилвиниловый спирт, и их смеси.

8. Сплав по п. 1 или 2, в котором эластомер содержится в сплаве в количестве, находящемся в диапазоне от 20 до 70 мас. %.

9. Способ получения эластомерного термопласта, способ включает смешивание по меньшей мере одного эластомера, содержащего изобутилен, по меньшей мере одной термопластичной смолы и вулканизирующей системы, содержащей в основном от 1,0 до 10 ЧПК оксида металла и не более 0,1 ЧПК любых ускорителей вулканизации, в экструдере с получением динамически вулканизированного сплава, где перемешивание проводят в течение менее 15 мин при температуре, находящейся в диапазоне от 200 до 270°С, и степень вулканизации эластомера в динамически вулканизированном сплаве, находящемся в экструдере, составляет по меньшей мере 75%, и при осуществлении которого эластомер обладает ступенчатым профилем вулканизации, где на начальной стадии вулканизацию замедляют до обеспечения степени вулканизации, равной 10%.

10. Способ по п. 9, в котором вулканизирующая система содержит только оксид металла.

11. Способ по п. 9 или 10, в котором степень вулканизации эластомера в динамически вулканизированном сплаве, находящемся в экструдере, составляет по меньшей мере 90%.

12. Способ по п. 9 или 10, в котором оксид металла выбран из группы, включающей оксид цинка, нанооксид цинка, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO.

| Составная износостойкая формующая модель | 1984 |

|

SU1632366A3 |

| EP1940960 A1, 09.07.2008 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| МАЛОПРОНИЦАЕМАЯ КОМПОЗИЦИЯ ТЕРМОЭЛАСТОПЛАСТА | 2005 |

|

RU2395544C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2016-10-20—Публикация

2011-06-15—Подача