Область техники, к которой относится изобретение

Настоящее изобретение относится к галогенированным эластомерам, обладающим повышенной вязкостью. Эти композиции с повышенной вязкостью представляют собой смеси изоолефинового сополимера, включающего по меньшей мере звено, дериватизированное из галометилстирола, и по меньшей мере одного амина или фосфина.

Предпосылки создания изобретения

Термопластичный эластомер обычно определяют как полимер или смесь полимеров, которую можно перерабатывать и повторно перерабатывать точно так же, как и обычные термопластичные материалы, и которая, тем не менее, обладает свойствами и эксплуатационными характеристиками, аналогичными тем, которыми при рабочих температурах обладает вулканизованный каучук. Смеси или сплавы пластмассы и эластомерного каучука приобретают возрастающее значение при получении обладающих высокими эксплуатационными характеристиками термопластичных эластомеров, особенно в качестве заменителей термореактивного каучука в различных областях применения.

Полимерные смеси, которые обладают сочетанием как термопластичных, так и упругих свойств, обычно готовят совмещением термопластичного полимера с эластомерной композицией таким образом, чтобы эластомер гомогенно и равномерно диспергировался в виде фазы дискретных частиц в непрерывной фазе термопластичного материала. Ранняя работа, посвященная вулканизованным композициям, обнаружена в патенте US 3037954, где описана статическая вулканизация, а также технология динамической вулканизации, при осуществлении которой способный вулканизоваться эластомер диспергируют в смолистом термопластичном полимере и эластомер вулканизуют при одновременных непрерывном перемешивании и сдвиговом воздействии на полимерную смесь. Полученная композиция представляет собой микрогелевую дисперсию вулканизованного эластомера, такого как бутилкаучук, хлорированный бутилкаучук, полибутадиен и полиизопрен, в несшитой матрице термопластичного полимера, такого как полипропилен.

В зависимости от конечной цели применения такие термопластичные эластомерные (ТПЭ) композиции могут включать один или смесь термопластичных материалов, таких как пропиленовые гомополимеры и пропиленовые сополимеры и т.п. термопластичные материалы, используемые в сочетании с одним или смесью вулканизованных или невулканизованных эластомеров, таких как этилен-пропиленовый каучук, ТЭПД (тройной этилен-пропиленовый с диеновыми звеньями) каучук, диолефиновый каучук, бутилкаучук или аналогичные эластомеры. ТПЭ композиции могут быть также приготовлены, когда используемый термопластичный материал представляет собой конструкционную смолу, обладающую хорошими высокотемпературными свойствами, такую как полиамидная или полиэфирная, применяемую в сочетании с вулканизованным или невулканизованным эластомером. Примеры таких ТПЭ композиций и способы переработки таких композиций, включая способы динамической вулканизации, можно найти в US 4130534, 4130535, 4594390, 5021500, 5177147 и 5290886, а также в WO 92/02582.

Особенно предпочтительные эластомерные полимеры, которые могут быть использованы для приготовления ТПЭ композиций, представляют собой галогенированные статистические изоолефиновые сополимеры, включающие по меньшей мере дериватизированные из галометилстирола звенья. Галогенированные эластомерные сополимеры этого типа (обозначены как БИМС полимеры, бромированные изобутилен-п-метилстирольные сополимеры) и способ их получения описаны в US 5162445. Вулканизуемые ТПЭ композиции, включающие эти сополимеры, описаны, помимо прочей литературы, в US 5013793 и 5051477.

ТПЭ композиции обычно готовят смешением в расплаве или переработкой в расплаве термопластичных и эластомерных компонентов при температурах, превышающих 150°С, и в условиях перемешивания с высокой скоростью сдвига (скорость сдвига выше 100 1/с или с-1) с целью приготовить тонкую дисперсию одной полимерной системы в матрице другой полимерной системы. Чем тоньше дисперсия, тем лучше механические свойства ТПЭ продукта.

Благодаря активации истечения и характеристикам разжижения под воздействием сдвигового усилия, присущим таким БИМС полимерам, значения снижения вязкости этих полимеров при повышенных температурах и скоростях сдвига, которые естественны во время перемешивания, оказываются намного более ярко выраженными, чем снижение вязкости термопластичного компонента, с которым смешивают БИМС полимер. Однако различие в минимизации вязкости у БИМС и термопластичных компонентов во время перемешивания и/или переработки имеет существенное значение для достижения однородного смешения и тонкой морфологии смеси, что является определяющим для хороших механических свойств смеси.

Краткое изложение сущности изобретения

По изобретению предлагается композиция, предпочтительно термопластичная композиция, включающая галогенированный эластомер и повышающую вязкость добавку, такую как затрудненный амин или фосфин. В одном варианте выполнения изобретения галогенированный эластомер представляет собой сополимер изомоноолефина с С4 по С7, включающий звенья, дериватизированные из галометилстирола. Этот сополимер смешивают с по меньшей мере одним затрудненным аминовым или фосфиновым соединением, обладающим соответствующим строением (R1R2R3)N или (R1R2R3)Р, где R1 обозначает Н или алкил с C1 по С6, R2 обозначает алкил с С1 по С30, а R3 обозначает алкил с С4 по С30, и, кроме того, где R3 обозначает более высший алкил, чем R1, причем упомянутое смешение осуществляют при температуре, которая превышает температуру плавления указанного затрудненного аминового или фосфинового соединения. В предпочтительном варианте смешение проводят таким образом, чтобы создать гомогенную смесь.

По изобретению далее предлагается способ повышения вязкости сополимера изомоноолефина с C4 по C7, включающий смешение этого сополимера с затрудненным аминовым или фосфиновым соединением.

По изобретению предлагается новый технический прием, направленный на повышение вязкости БИМС сополимеров таким образом, чтобы их вязкость во время высокосдвигового термического смешения более плотно приближалась к вязкости термопластичных материалов, с которыми их смешивают, или соответствовала ей, упрощая тем самым более однородное смешение и образование более тонкой дисперсии одной полимерной системы в матрице другой полимерной системы.

Подробное описание изобретения

В том смысле, в котором оно использовано в настоящем описании, понятие "динамическая вулканизация" означает процесс вулканизации или отверждения каучука, содержащегося в термопластичной эластомерной композиции, в которой каучук вулканизуют в условиях высокой скорости сдвига при температуре, которая превышает температуру плавления термопластичного компонента. Таким образом каучук одновременно структурируют и диспергируют в виде тонкодисперсных частиц в термопластичной матрице, хотя, как отмечено выше, возможно также существование и других структур.

В том смысле, в котором оно использовано в настоящем описании, понятие "вулканизованный" означает, что каучуковый компонент, который должен быть вулканизованным, вулканизован до такого состояния, в котором эластомерные свойства структурированного каучука аналогичны свойствам каучука в его обычном вулканизованном состоянии, не говоря уже о термопластичной эластомерной композиции. Степень вулканизации можно выразить значениями содержания геля или, наоборот, содержания экстрагируемых компонентов. По другому варианту степень вулканизации может быть выражена значениями плотности поперечных сшивок. Все эти характеристики в данной области техники известны хорошо и представлены, например в US 5100947 и 5157081.

В том смысле, в котором оно использовано в настоящем описании, понятие "композиция" охватывает смеси продукта галоидирования статических сополимеров изомоноолефина с С4 по С7, такого как изобутилен, и алкилстирольного сомономера, с добавкой для влияния на вязкость, такой как амин или фосфин. Композиция может также включать другие компоненты.

В приведенной в настоящем описании ссылке на "группы" Периодической таблицы элементов использована новая схема нумерации для групп Периодической таблицы элементов, которая представлена в Hawley's Condensed Chemical Dictionary 852 (13th ed. 1997).

Встречающееся в настоящем описании понятие "эластомер" относится к любому полимеру или композиции полимеров, соответствующей определению по стандарту ASTM D 1566. Понятия "эластомер" и "каучук", которые использованы в настоящем описании, можно применять как взаимозаменяемые.

Изоолефиновый сополимер, включающий дериватизированное из галометилстирола звено

Композиции по настоящему изобретению включают по меньшей мере один галогенированный эластомер. В одном варианте выполнения изобретения галогенированный эластомер представляет собой статистический сополимер, включающий по меньшей мере звенья, дериватизированные из изоолефина с С4 по С7, такие как звенья, дериватизированные из изобутилена, и звенья, дериватизированные из галометилстирола. Галометилстирольное звено может быть орто-, мета- или пара-алкилзамещенным стирольным звеном. В одном варианте дериватизированное из галометилстирола звено представляет собой п-галометилстирол, содержащий по меньшей мере 80%, более предпочтительно по меньшей мере 90 мас.%, пара-изомера. В качестве "галогруппы" может содержаться атом любого галогена, целесообразно атом хлора или брома. Галогенированный эластомер может также включать функционализованные сополимеры, в которых по меньшей мере некоторые алкильные замещающие группы, имеющиеся в стирольных мономерных звеньях, содержат бензильный атом галогена или какую-либо другую функциональную группу, дополнительно описанную ниже. Эти сополимеры в настоящем описании названы "изоолефиновыми сополимерами, включающими звено, дериватизированное из галометилстирола", или просто "изоолефиновыми сополимерами".

Изоолефиновый сополимер может также включать звенья, дериватизированные из других мономеров. Изоолефин сополимера может представлять собой соединение с С4 по C12, неограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Такой сополимер может также дополнительно включать звенья, дериватизированные из мультиолефина. Мультиолефин представляет собой полиненасыщенный олефин с С4 по C14, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен, а также другие мономеры, такие как описанные в ЕР 0279456 и US 5506316 и 5162425. Целесообразные звенья, дериватизированные из стирольных мономеров, которые могут содержаться в сополимере, включают стирол, метилстирол, хлорстирол, метоксистирол, инден, инденовые производные и их сочетания.

В другом варианте выполнения изобретения сополимеры представляют собой статистические эластомерные сополимеры звена, дериватизированного из этилена, или звена, дериватизированного из α-олефина с С3 по С6, и звена, дериватизированного из галометилстирола, предпочтительно п-галометилстирола, содержащего по меньшей мере 80%, более предпочтительно по меньшей мере 90 мас.%, пара-изомера, а также включают функционализованные сополимеры, в которых по меньшей мере некоторые алкильные замещающие группы, находящиеся в стирольных мономерных звеньях, содержат бензильный атом галогена или какую-либо другую функциональную группу.

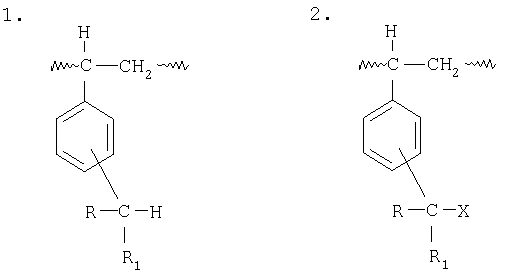

Предпочтительные изоолефиновые сополимеры могут быть охарактеризованы как сополимеры, включающие следующие мономерные звенья, статистически размещенные вдоль полимерной цепи:

в которых каждый из R и R1 независимо обозначает водородный атом, низший алкил, предпочтительно алкил с C1 no C7, или первичный или вторичный алкилгалогенид, а Х обозначает функциональную группу, такую как атом галогена. Целесообразными атомами галогена являются атомы хлора, брома или их сочетания. В предпочтительном варианте каждый из R и R1 обозначает водородный атом. Группы -CRR1H и -CRR1X могут быть заместителями в стирольном кольце либо в орто-, либо в мета-, либо в пара-положении, предпочтительно в пара-положении. Вплоть до 60 мольных % п-замещенных стирольных звеньев, входящих в сополимерную структуру, могут обладать вышеприведенным функционализованным строением (2) в одном варианте и от 0,1 до 5 мольных % - в другом варианте. И тем не менее в еще одном варианте содержание функционализованной структуры (2) составляет от 0,4 до 1 мольных %.

Функциональная группа Х может представлять собой атом галогена или какую-либо другую функциональную группу, которую можно вводить нуклеофильным замещением бензильного атома галогена другими группами, такими как остатки карбоновых кислот, солей карбоновых кислот, эфиров карбоновых кислот, амидов и имидов, гидроксильная, алкоксидная, феноксидная, тиолатная, тиоэфирная, ксантогенатная, цианидная, цианатная, аминогруппа и их смеси. Эти функционализованные изомоноолефиновые сополимеры, способ их получения, способы функционализации и вулканизации более конкретно описаны в US 5162445.

Наиболее широкое применение из таких функционализованных материалов находят эластомерные статистические сополимеры изобутилена и п-метил стирола, включающие от 0,5 до 20 мольных % звеньев п-метилстирола, в которых до 60 мольных % метальных замещающих групп, находящихся на бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (п-бромметилстирол), а также их варианты, функционализованные остатками, кислот или эфиров, в которых атом галогена замещен остатком малеинового ангидрида или акриловой или метакриловой кислоты. Эти сополимеры называют "галогенированными изобутилен/п-метилстирольными сополимерами" или "бромированными изобутилен/п-метилстирольными сополимерами", они технически доступны как эластомеры EXXPRO™ (фирма ExxonMobil Chemical Company, Хьюстон, шт.Техас). Вполне очевидно, что использование понятий "галогенированный" или "бромированный" не ограничивается методом галогенирования сополимера, они служат просто для описания сополимера, который включает звенья, дериватизированные из изобутилена, звенья, дериватизированные из п-метилстирола, и звенья, дериватизированные из п-галометилстирола.

В предпочтительном варианте эти функционализованные полимеры обладают по существу гомогенным композиционным распределением, вследствие чего содержание п-алкилстирольных звеньев в по меньшей мере 95 мас.% полимера находится в 10%-ном диапазоне относительно среднего содержания п-алкилстирольных звеньев в полимере. Более предпочтительные полимеры характеризуются также узким молекулярно-массовым распределением (Mw/Mn), составляющим меньше 5, более предпочтительно меньше 2,5, предпочтительной средневязкостной молекулярной массой в интервале от 200000 до 2000000 и предпочтительной среднечисленной молекулярной массой в интервале от 25000 до 750000, как это определяют гельпроникающей хроматографией.

Такие сополимеры могут быть получены суспензионной полимеризацией мономерной смеси с использованием кислоты Льюиса в качестве катализатора, последующим галогенированием, предпочтительно бромированием, в растворе в присутствии галогена и инициатора свободно-радикальной полимеризации, такого как тепло, и/или свет, и/или химический инициатор, и необязательным последующим электрофильным замещением атома брома другим функциональным дериватизированным звеном.

Предпочтительными галогенированными изобутилен/п-метилстирольными сополимерами являются бромированные полимеры, которые обычно содержат от 0,1 до 5 мас.% бромметильных групп. И тем не менее в еще одном варианте количество бромметильных групп составляет от 0,2 до 2,5 мас.%. Если выразиться по-другому, предпочтительные сополимеры содержат от 0,05 до 2,5 мольных % атомов брома в пересчете на массу полимера, более предпочтительно от 0,1 до 1,25 мольных % атомов брома, и практически свободны от кольцевых атомов галогена или атомов галогена в главной полимерной цепи. В одном варианте выполнения изобретения сополимер представляет собой сополимер из звеньев, дериватизированных из изомоноолефина с С4 по C7, звеньев, дериватизированных из п-метилстирола, и звеньев, дериватизированных из п-галометилстирола, причем п-галометилстирольные звенья находятся в сополимере в количестве от 0,4 до 1 мольного % в пересчете на сополимер. В другом варианте этот п-галометилстирол представляет собой п-бромметилстирол. Вязкость по Муни (1+8, 125°С, стандарт ASTM D 1646, модифицированный метод) составляет от 30 до 60 ед.измерения.

Аминовый/фосфиновый компонент

Повышения вязкости БИМС сополимеров достигают смешением БИМС сополимера с соответствующими затрудненными аминовыми или фосфиновыми соединениями (или "добавками для повышения вязкости") в условиях воздействия сдвиговым усилием и при температурах, которые превышают температуру плавления амина или фосфина, в течение периода времени, достаточного для того, чтобы позволить амину или фосфину оказаться равномерно диспергированным в БИМС материале, обычно от 1 до 10 мин, и при предпочтительных температурах в интервале от 100 до 180°С.

Целесообразные предпочтительные добавки для повышения вязкости, которые можно использовать, включают те, которые отвечают формуле (R1R2R3)Q, в которой Q обозначает элемент группы 15, предпочтительно атом азота или фосфора, и в которой R3 обозначает алкил с С10 по C20, a R1 и R2, которые одинаковы или различны, обозначают низшие алкилы, более предпочтительно алкилы с C1 по С6. Из затрудненных аминовых/фосфиновых соединений, которые можно использовать, предпочтительные включают те третичные амины, которые отвечают вышеприведенной формуле (R1R2R3)N. Особенно предпочтительные амины представляют собой децилдиметиламин, гексадецилдиметиламин, алкилдиметиламины гидрированного таллового масла, алкилметиламины дигидрированного таллового масла и т.п. соединения.

Предпочтительными затрудненными фосфиновыми соединениями формулы (R1R2R3)P являются также те, у которых R3 обозначает алкил с С10 по С20, a R1 и R2, которые одинаковы или различны, обозначают низшие алкилы, более предпочтительно алкилы с C1 по С6. Эти фосфины являются аналогами перечисленных выше аминов.

Количество амина или фосфина, вводимого в БИМС сополимер, должно быть достаточным для того, чтобы повысить вязкость композиции (повысить при данных скорости сдвига и температуре). Образующуюся композицию можно называть по-разному: как "амино- или фосфино/сополимерную" композицию или как композицию "добавки для повышения вязкости/сополимера", или как композицию "амина- или фосфина/БИМС". В одном варианте значение вязкости композиции "добавки для повышения вязкости/БИМС" при 220°С и скорости сдвига 100 1/с превышает 1300, в другом варианте это значение при 220°С и скорости сдвига 100 1/с составляет от 1300 до 6000 Па·с и при 220°С и скорости сдвига 100 1/с - от 1400 до 5000 Па·с в еще одном варианте. В другом варианте значение вязкости композиции из добавки для повышения вязкости/БИМС при 220°С и скорости сдвига 1000 1/с превышает 200, в другом варианте это значение при 220°С и скорости сдвига 1000 1/с составляет от 200 до 600 Па·с и при 220°С и скорости сдвига 1000 1/с - от 220 до 550 Па·с в еще одном варианте. Обычно достаточно от 0,05 до 2 мольных экв., более предпочтительно от 0,1 до 1 мольных экв., амина или фосфина на галоген БИМС.

Композицию добавки для повышения вязкости/БИМС, амина/БИМС в одном варианте выполнения настоящего изобретения, готовят по существу в отсутствии растворителя. Более конкретно аминовый и БИМС компоненты смешивают по методам, для специалистов в данной области техники известным, без добавления органического растворителя. В композиции или во время смешения компонентов растворители, преимущественно органические растворители, по существу отсутствуют. Под понятием "по существу отсутствуют" подразумевают, что содержится меньше 5 мас.% растворителя от массы всей имеющейся композиции и меньше 2 мас.% в другом варианте.

Модифицированные БИМС полимеры по настоящему изобретению следует отличать от иономеров, описанных в US 5162445 или WO 94/10214. Получение таких материалов согласно этим ссылкам включает проводимые в органическом растворителе реакции нуклеофильного замещения, в которых бензильный атом галогена, содержащийся в БИМС полимере, замещают, превращая тем самым полимер в иономер с ионогенной аминовой или фосфиновой функциональной группой. Материалы, получаемые в соответствии с настоящим изобретением, представляют собой, как полагают, ионно связанные полимерные цепи без какого-либо замещения атома галогена в полимерных цепях. Благодаря этой ассоциации ионов создается модифицированный полимер, обладающий повышенной вязкостью в сравнении с вязкостью исходного БИМС полимера.

Термопластичные полимеры

Изоолефиновый сополимер с повышенной вязкостью по изобретению может быть использован для смешения с термопластами. Термопластичные полимеры, приемлемые для применения при выполнении настоящего изобретения, включают аморфные, частично кристаллические или по существу полностью кристаллические полимеры, выбранные из полиолефинов, полиамидов, полиимидов, сложных полиэфиров, поликарбонатов, полисульфонов, полилактонов, полиацеталей, акрилонитрил-бутадиен-стирольных сополимерных смол, полифениленоксидов, сополимеров этилена/монооксида углерода, полифениленсульфидов, полистирола, стирол-акрилонитрильных сополимерных смол, смол из сополимеров стирола/малеинового ангидрида, ароматических поликетонов и их смесей. Эти и другие термопласты описаны, например, в US 6013727.

К полиолефинам, приемлемым для применения в композициях по изобретению, относятся термопластичные, по меньшей мере частично кристаллические полиолефиновые гомополимеры и сополимеры, включая полимеры, полученные с использованием катализаторов типа катализаторов Циглера-Натта или катализаторов с единственными участками, таких как металлоценовые катализаторы. Их целесообразно получать из моноолефиновых мономеров, каждый из которых содержит от 2 до 6 углеродных атомов, таких как этилен, пропилен, 1-бутен, изобутилен, 1-пентен, сополимеров, включающих звенья этих мономеров, и т.п., причем предпочтительным мономером является пропилен. Использованное в описании и формуле изобретения понятие "полипропилен" охватывает гомополимеры пропилена, а также реакторные сополимеры пропилена, которые могут включать от 1 до 20 мас.% звеньев этилена или альфа-олефинового сомономера, содержащего от 4 до 16 углеродных атомов, и их смеси. Полипропилен может быть высоко кристаллическим изотактическим или синдиотактическим полипропиленом, обычно обладающим узким диапазоном температуры стеклования (Тс). При выполнении изобретения можно использовать технически доступные полиолефины.

Понятие "полипропилен" охватывает гомополимеры пропилена, а также реакторный сополимер полипропилена, который может включать от 1 до 20 мас.% дериватизированных из этилена звеньев или звеньев, дериватизированных из другого α-олефинового сомономера, содержащего от 4 до 6 углеродных атомов. Полипропилен может быть высоко кристаллическим изотактическим или синдиотактическим полипропиленом. Реакторный сополимер может быть либо статистическим, либо блок-сополимером. Другие приемлемые термопластичные полиолефиновые смолы включают полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен очень низкой плотности (ПЭОНП), этиленовые сополимерные смолы, пластомерные сополимеры этилена и 1-алкена, полибутен и их смеси.

К приемлемым термопластичным полиамидам (найлонам) относятся кристаллические или смолистые высокомолекулярные твердые полимеры, включая сополимеры и тройные сополимеры, содержащие в полимерной цепи повторяющиеся амидные звенья. Полиамиды могут быть получены полимеризацией одного или нескольких эпсилон-лактамов, таких, как капролактам, пирролидинон, лауриллактам и аминоундекановый лактам, или аминокислоты, или поликонденсацией двухосновных кислот и диаминов. Пригодны найлоны как волокнообразующих, так и формовочных сортов. Примерами таких полиамидов являются поликапролактам (найлон-6), полилауриллактам (найлон-12), полигексаметиленадипамид (найлон-6,6), полигексаметиленазеламид (найлон-6,9), полигексаметиленсебацамид (найлон-6,10), полигексаметиленизофталамид (найлон-6,ИФ) и продукт поликонденсации 11-аминоундекановой кислоты (найлон-11). При выполнении настоящего изобретения могут быть также эффективно использованы технически доступные термопластичные полиамиды, причем предпочтительны линейные кристаллические полиамиды, температура размягчения или температура плавления которых находится в пределах от 160 до 230°С.

Приемлемые термопластичные сложные полиэфиры, которые могут быть использованы, включают полимерные продукты взаимодействия одной или смеси алифатических или ароматических поликарбоновых кислот, сложных эфиров или ангидридов и одного или смеси диолов. Примеры подходящих сложных полиэфиров включают поли(транс-1,4-циклогексилен), поли(алкан(с С2 по С6)бискарбоксилаты), такие как поли(транс-1,4-циклогексиленсукцинат) и поли(транс-1,4-циклогексиленадипат); поли(цис- или -транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли(цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат; поли(алкилен(с С2 по С4)терефталаты), такие как полиэтилентерефталат и политетраметилентерефталат; поли(алкилен(с С2 по С4)изофталаты), такие как полиэтиленизофталат и политетраметиленизофталат, и т.п. материалы. Предпочтительный полиэфир дериватизируют из ароматических дикарбоновых кислот, таких как нафталиновая и офтальмовая кислоты, и диолов с С2 по С4, такой как полиэтилентерефталат и полибутилентерефталат. Предпочтительные сложные полиэфиры обычно характеризуются температурой плавления в интервале от 160 до 260°С.

Полифениленэфирные (ПФЭ) термопластичные конструкционные смолы, которые можно использовать в соответствии с настоящим изобретением, являются хорошо известными технически доступными материалами, получаемыми окислительной дегидроконденсационной полимеризацией алкилзамещенных фенолов. Обычно они представляют собой линейные полимеры, температура стеклования которых находится в интервале от 190 до 235°С. Примеры предпочтительных ПФЭ полимеров включают поли-2,6-диалкил-1,4-фениленовые эфиры, такие как поли-2,6-диметил-1,4-фениленовый эфир, поли-2-метил-6-этил-1,4-фениленовый эфир, поли-2,6-дипропил-1,4-фениленовый эфир и поли-2-этил-6-пропил-1,4-фениленовый эфир. Эти полимеры, способ их получения и смеси с полистиролом дополнительно описаны в US 3383435.

Другие термопластичные смолы, которые можно использовать, включают поликарбонатные аналоги описанных выше сложных полиэфиров, такие как сегментированные сополимеры простых эфиров и фталатов; поликапролактоновые полимеры; стирольные смолы, такие как сополимеры стирола с меньше чем 50 мольных % акрилонитрила (САН), и смолистые сополимеры стирола, акрилонитрила и бутадиена (АБС); сульфоновые полимеры, такие как полифенилсульфон и т.п. конструкционные смолы, которые известны в данной области техники.

Добавки

Композиции по изобретению могут включать пластификаторы, вулканизующие группы и могут также включать усиливающие и неусиливающие наполнители, антиоксиданты, стабилизаторы, масла для улучшения технологических свойств каучука, пластификаторы, масла для наполнения каучука в стадии латекса, смазки, антиадгезивы, антистатики, воски, пенообразователи, пигменты, антипирены и другие вещества для улучшения технологических свойств, известные в технике приготовления резиновых смесей. Такие добавки могут составлять до 50 мас.% всей композиции. Наполнители и разбавители, которые можно использовать, включают обычные неорганические материалы, такие как карбонат кальция, глины, диоксид кремния, тальк, диоксид титана, углеродную сажу и т.п. Масла для улучшения технологических свойств каучука обычно представляют собой вазелиновые, нафтеновые или ароматические нефтяные масла, дериватизированные из нефтяных фракций, но предпочтительно вазелиновые. Используют масла такого типа, который обычен в сочетании с конкретным каучуком или каучуками, содержащимися в композиции, а количество в пересчете на общее содержание каучука может находиться в интервале от нуля до 1-200 мас.част. на сто частей каучука (част./100). В составе композиции могут также содержаться пластификаторы, такие как тримеллитатные эфиры.

Более того, можно использовать различные фенольные смолы, известные в данной области техники и литературе, а также различные фенолоформальдегидные смолы, как они представлены в "The Chemistry of Phenol-Formaldehyde Resin Vulcanization of EPDM: Часть I. Evidence for Methylene Crosslinks," by Martin VanDuin and Aniko Souphanthong, 68 Rubber Chemistry и Technology 717-727 (1995).

Вулканизующее вещество по настоящему изобретению может включать любое число компонентов, таких как комплекс на основе металла или металлсодержащего лиганда, ускорители, смолы или другие компоненты; известные в данной области техники как влияющие на вулканизацию эластомера. В своем самом широком варианте вулканизующее вещество представляет собой по меньшей мере оксид металла или комплекс с лигандом на основе металла групп 2-14, где по меньшей мере один лиганд способен подвергаться замещению в реакции с индуцирующим соединением. В одном варианте по меньшей мере одно вулканизующее вещество представляет собой оксид металла, в частности такой, как оксид цинка, гашеную известь, оксид магния, карбонаты и гидроксиды щелочных металлов. Так, в частности, обычные вулканизующие группы, которые, как правило, применяют при выполнении настоящего изобретения, включают следующие вулканизующее вещества на основе металлов: ZnO, CaO, MgO, Al2О3, CrO3, FeO, Fe2О3 и NiO, и/или карбоксилаты этих металлов. Эти оксиды металлов можно использовать в сочетании с соответствующим комплексом на основе карбоксилата металла или с карбоксилатным лигандом и либо с соединением серы, либо с алкилпероксидным соединением [см. также Formulation Design and Curing Characteristics of NBR Mixes for Seals, Rubber World 25-30 (1993)].

Количество вулканизующего вещества обычно варьируют в зависимости от типа используемого вещества и в особенности от целевой степени вулканизации, как это хорошо известно в данной области техники. Так, например, количество серы обычно составляет от 1 до 5, а предпочтительно от 2 до 3, мас.част. на 100 мас.част. композиции. Количество пероксидного вулканизующего вещества обычно составляет от 0,1 до 2,0 мас.част., количество фенольной вулканизующей смолы обычно составляет от 2 до 10 мас.част., а количество затрудненного амина равно от 0,1 до 2 мас.част., причем все количества указаны в пересчете на 100 мас.част. композиции.

Эти оксиды металлов можно использовать в сочетании с другим соединением, таким как жирная кислота, и диапазон вулканизующего вещества в настоящем описании не ограничивается одним оксидом металла или комплексом с металлсодержащим лигандом. Примерами органических или жирных кислот, которые можно использовать при выполнении изобретения, являются стеариновая, олеиновая, лауриновая, пальмитиновая, миристиновая кислоты и их смеси, а также гидрированные масла из ряда пальмового, касторового масел, рыбьего жира и льняного масла. Применение этих вулканизующих веществ обсуждается в Rubber Technology 20-58 (Maurice Mortin, ed.. Chapman & Hall 1995) и в Rubber World Magazine's Blue Book 2001 109-137 (Don R. Smith, ed., Lippincott & Peto, Inc. 2001), а также в US 5332787.

В одном варианте выполнения изобретения вулканизующие группы могут содержаться в количестве от 0,5 до 20 част./100 композиции и от 1 до 10 част./100 в другом варианте. В еще одном варианте вулканизующие группы в композиции по существу отсутствуют. Под выражением "по существу отсутствуют" подразумевают, что традиционные вулканизующие группы, такие как фенольные смолы, сера, пероксиды, металлы и оксиды металлов и комплексы с металлсодержащими лигандами, в композиции не содержатся.

Переработка

БИМС компонент термопластичного эластомера обычно содержится в виде небольших, т.е. микрометрического размера, частиц в непрерывной пластичной фазе, хотя в зависимости от количества каучука относительно пластичного материала и вулканизующей группы или степени вулканизации каучука также возможна совместная непрерывная морфология или фазовая инверсия. В конечной вулканизованной термопластичной композиции каучук целесообразно по меньшей мере частично структурировать, а в предпочтительном варианте его структурируют целиком или полностью. Частичное или полное структурирование может быть достигнуто добавлением в смесь термопластичного полимера с каучуком соответствующей вулканизующей группы для каучука и вулканизацией каучука до целевой степени в обычных вулканизационных условиях. Однако в предпочтительном варианте каучук должен быть структурирован по методу динамической вулканизации.

Динамическую вулканизацию осуществляют смешением термопластичного и эластомерного компонентов при повышенной температуре в обычном смесительном оборудовании, таком как вальцы, смесители Banbury™, смесители Brabender™, резиносмесители непрерывного действия, смесительные шприц-машины и т.п. Уникальная характеристика динамически вулканизованных композиций состоит в том, что, несмотря на факт частичной или полной вулканизации каучукового компонента, такие композиции можно перерабатывать и повторно перерабатывать по обычной технологии переработки пластических материалов, такой как экструзия, литье под давлением, выдувное формование и прямое прессование. Отходы или грат можно утилизировать и перерабатывать повторно.

Для специалистов в данной области техники очевидны соответствующие количества, типы вулканизующих групп и условия вулканизации, которые необходимы для проведения вулканизации БИМС каучука. Каучук может быть вулканизован с использованием варьируемых количеств вулканизующей группы, с варьированием температур и с варьированием времени вулканизации с целью достижения требуемого оптимального структурирования. Можно использовать любую известную вулканизующую группу для каучука, лишь бы она была приемлемой в условиях вулканизации с учетом конкретно используемого БИМС каучука и термопластичного компонента. Эти вулканизующие группы включают серу, доноры серы, оксиды металлов, системы смол, группы на пероксидной основе, гидросилилирующие вулканизующие группы, платинусодержащие или пероксидные катализаторы и т.п. как с ускорителями и совместными вулканизующими веществами, так и без них. Такие вулканизующие группы хорошо известны в данной области техники и в литературе, посвященной вулканизации эластомеров.

В зависимости от целевых областей применения количество каучука, содержащегося в композиции, может находиться в интервале от 10 до 90 мас.% от общего количества полимера в композиции. Для большинства областей применения, в особенности когда каучуковый компонент вулканизуют динамически, количество этого каучукового компонента обычно составляет меньше 70 мас.%, более предпочтительно меньше 50 мас.%, а наиболее предпочтительно от 10 до 40 мас.%, от общего содержания полимера в композиции.

Температура переработки ТПЭ композиций в расплаве обычно находится в интервале от температуры, превышающей точку плавления самого высокоплавкого полимера, содержащегося в ТПЭ композиции, до 300°С. Предпочтительные температуры переработки обычно находятся в интервале от 140 до 260°С, от 150 до 240°С в другом варианте и, тем не менее, от 170 до 220°С в еще одном варианте.

Затрудненное аминовое или фосфиновое соединение можно совмещать с БИМС каучуковым компонентом на любой стадии смешения, т.е. когда первоначально смешивают БИМС и термопластичный полимер, или в то время, когда подмешивают вулканизующие группы или другие добавки при приготовления динамически вулканизованных композиций. Однако в предпочтительном варианте затрудненный аминовый или фосфиновый материал вначале компаундируют с БИМС полимером при температурах до 300°С с получением модифицированного БИМС полимера повышенной вязкости, и затем этот модифицированный полимер смешивают с термопластичной смолой и всеми другими добавками, содержащимися в ТПЭ композиции.

Термопластичная композиция по изобретению образуется в результате смешения в любом порядке амина или фосфина, изоолефинового сополимера и термопластичного материала. В одном варианте вначале сополимер смешивают с амином или фосфином с получением композиции амина или фосфина/сополимера с последующим смешением с термопластичным материалом. В другом варианте эти три компонента смешивают одновременно. Более того, в одном варианте выполнения настоящего изобретения такую термопластичную композицию готовят практически в отсутствии растворителя. Более конкретно аминовый и БИМС компоненты смешивают по методу, который специалистам в данной области техники известен, без добавления органического растворителя. Далее приготовленную таким образом композицию амина или фосфина/сополимера можно смешивать в отсутствии растворителя с термопластичным материалом. Растворители, преимущественно органические растворители, такие как гексан, метиленхлорид и другие растворители, которые известны как растворяющие полиолефины, найлоны и галогенированные эластомеры, в композиции или во время смешения компонентов по существу отсутствуют. Под выражением "по существу отсутствуют" подразумевают, что содержание растворителя составляет меньше 5 мас.% в пересчете на массу всей имеющейся композиции.

Термопластичные композиции по изобретению могут включать от 10 до 90 мас.% термопластичного материала и от 90 до 10 мас.% изоолефинового сополимера. В другом варианте термопластичные композиции по изобретению могут включать от 20 до 80 мас.% термопластичного материала и от 80 до 20 мас.% изоолефинового сополимера. В еще одном варианте термопластичные композиции по изобретению включают от 40 до 60 мас.% термопластичного материала и от 60 до 40 мас.% изоолефинового сополимера. Вулканизованные термопластичные композиции обладают пределом прочности при растяжении больше 1000 фунтов/кв.дюйм в одном варианте и больше 2000 фунтов/кв.дюйм в другом варианте (по стандарту ASTM D1708, как представлено ниже в тексте описания). Такие вулканизованные термопластичные композиции обладают значением деформации при разрыве больше 200% в одном варианте и больше 300% в другом варианте (стандарт ASTM D1708, как представлено ниже в тексте описания).

ПРИМЕРЫ

Сущность изобретения иллюстрируют следующие примеры. Используемые в этих примерах материалы представлены в таблице 1.

Пример 1

Этот пример иллюстрирует уменьшение вязкости бромированного изобутилен/п-метилстирольного сополимера (в таблице 1 обозначен как БИМС 1, 2 и 3). Образцы каждого каучука подвергали сдвиговому воздействию при скоростях сдвига от 50 до 5000 с-1 с применением капиллярного пластометра при температуре 220°С. Данные вязкости в дальнейшем корректировали для давления на входе и профиля неньютоновского истечения. Для сравнения представлены только значения вязкости при 100, 500, 1000 и 1500 с. В таблице 2 показано падение вязкости для каждого из этих каучуков как функция повышения скорости сдвига.

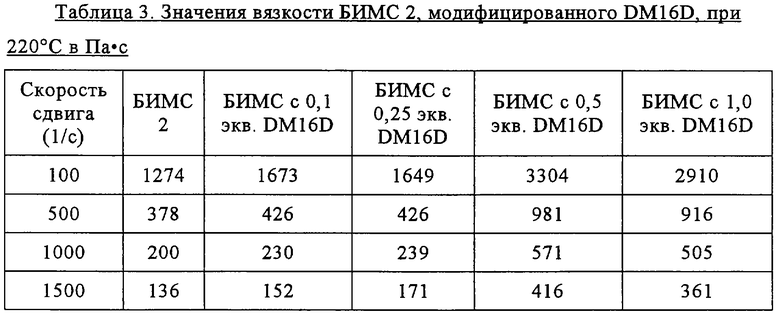

Пример 2

Все третичные амины, DM16D, DMHTD и М2НТ, подмешивали в БИМС 2 с помощью смесителя Brabender™, который работал при 150°С и при 60 об/мин. Амин добавляли в количествах, которые были молярно эквивалентными содержанию атомов брома в БИМС. Как показывают данные таблицы 3, добавление DM16D было способно повысить значения вязкости БИМС при 220°С при всех скоростях сдвига.

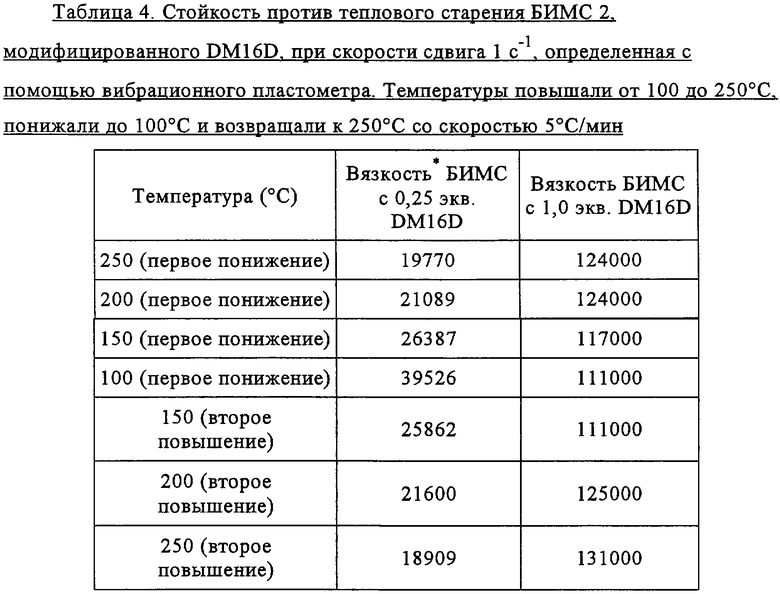

Присутствие третичного амина DM16D в БИМС не приводило к какой-либо термической деструкции БИМС, о чем свидетельствуют данные таблицы 4. Значения вязкости БИМС после добавления DM16D при каждой температуре оставались относительно неизменными во время циклического воздействия тепла в пределах от 100 до 250°С.

Увеличение значения вязкости в результате модифицирования БИМС третичным амином зависит от строения амина. Если сопоставлять данные в таблице 5 с данными таблицы 3, то гексадецилдиметиламин DM16D обеспечивает большее увеличение вязкости в сравнении с увеличением с помощью DMHTD, который представляет собой диметил, но с преимущественно С18 группой R3 в отличие от С16группы R3 у DM16D. Когда использовали М2НТ, который представляет собой алкилметиламины дигидрированного таллового масла и обладает в качестве алкильных групп как R2, так и R3 группами преимущественно C18 (см. данные таблицы 6), повышение вязкости становилось менее значительным в сравнении с тем, которое достигалось добавлением DM16D.

Пример 3

Смесь, включавшую 60 мас.% полипропилена с СРР (скорость растекания расплава) 1,5 (фирма ExxonMobil, PP4292) и 40 мас.% БИМС 2, модифицированного 0,5 мольных экв. DM16D, готовили смешением компонентов с помощью смесителя Brabender™ при 80 об/мин и 220°С в течение 5-минутного периода.

Готовили контрольную смесь, которая была во всех остальных отношениях идентична, за исключением того, что БИМС 2 не модифицировали амином (контрольная смесь). Структурные характеристики образовавшейся смеси исследовали АСМ (атомно-силовой микроскопией) с последующей обработкой изображения для определения размеров диспергированных частиц в единицах среднечисленного эквивалентного диаметра. С целью предотвратить релаксацию образцов все образцы анализировали в течение 8 ч после подрезки торца в замороженном состоянии. В процессе подрезки торца в замороженном состоянии эти образцы охлаждали до -150°С и подрезали алмазными ножами в криогенном микротоме Reichert. Далее для нагревания до комнатной температуры без образования конденсата их хранили в сушильном шкафу в токе сухого газообразного азота. Наконец, для АСМ анализа образцы с подрезанными торцами помещали в миниатюрные стальные тиски. Измерительные АСМ исследования осуществляли на воздухе под растровым зондирующим микроскопом NanoScope Dimension 3000 (цифровой измерительный прибор) с помощью прямоугольной Si консоли. АСМ фазовые изображения всех образцов преобразовывали в формате TIFF и обрабатывали с помощью прибора PHOTOSHOP™ (фирма Adobe Systems, Inc.). Для измерительных исследований изображений применяли комплект средств обработки изображений (фирма Reindeer Games, Inc.). Результаты измерительных исследований изображений записывали в текстовом файле для последующей обработки данных с помощью программы EXCEL™. Полученные данные представлены в таблице 7. Эти результаты демонстрируют почти 30%-ное уменьшение размеров частиц диспергированного БИМС каучука в сравнении с их размерами в контрольном образце.

В следующих примерах готовили дополнительные термопластичные смеси или композиции ионно связанных сплавов (ИСС), содержавших варьируемые количества третичного амина, и их механические свойства оценивали в сравнении со свойствами контрольных образцов, которые не содержали добавки третичного амина. Использованный в составе этих смесей термопластичный полимер представлял собой полипропилен (ПП) РР4722, полипропилен с СРР 2,8, доступнный на фирме ExxonMobil Chemical Co.

Пример 4

Третичный амин, когда его добавляли в смесь термопластичного материала с эластомером, разбавляли вазелиновым минеральным маслом. Смеси ПП/БИМС готовили их смешением в смесителе Брабендера при температуре 190°С и скорости вращения ротора 60 об/мин. ПП гранулы вначале плавили в присутствии приемлемого стабилизатора, такого как продукт Irganox 1076. В дальнейшем добавляли эластомер, после чего разбавленный маслом продукт Armeen DM16D. В конце для выполнения функций связывающего кислоту агента в эту смесь добавляли также оксид металла, например MgO. В таблице 8 представлено несколько композиций ИСС с соотношением термопластичный материал/эластомер в смеси 40/60 (количества выражены в массовых частях). В случае предлагаемой по изобретению композиции (б) подбирали в точности стехиометрическую пару по содержанию брома и аминогрупп, тогда как в предлагаемых по изобретению композициях (а) и (в) находилось соответственно больше и меньше аминогрупп, чем количество брома.

Каждую композицию ИСС таблицы 8 подвергали формованию прямым прессованием при 190° в течение 15 мин с получением пластинок толщиной примерно 0,08 дюйма. С использованием этих формованных пластинок (до испытаний хранили в комнатных условиях в течение 48 ч) осуществляли испытания для определения характеристик растягивающего напряжения/деформации. С этой целью использовали образцы в форме микрогантелей (стандарт ASTM D1708) (температура испытания: 25°С; скорость перемещения ползунка машины Instron: 2 дюйма/мин). Как показывают данные таблицы 8, внедрение ассоциации ионов в смеси ПП/БИМС/масло [примеры композиций по изобретению с (а) по (в), содержавших 10 част./100 масла] в значительной степени увеличивало деформацию при разрыве, максимальное напряжение вблизи момента разрыва и предел прочности при растяжении (определяли по площади под кривой напряжение-деформация) в сравнении с характеристиками материала контрольного примера.

Пример 5

Данные для других композиций ИСС с соотношением термопластичный материал/эластомер в смеси 30/70 представлены в таблице 9 (количества выражены в массовых частях). В случаях предлагаемых по изобретению композиций (г) и (д) соответственно с 10 и 20 част./100 масла подбирали точную стехиометрическую пару в отношении содержания брома и аминогрупп. Здесь вновь можно отметить, что внедрение ассоциаций ионов в смесь ПП/БИМС/масло (10 или 20 част./100 масла) в значительной степени увеличивало деформацию при разрыве, максимальное напряжение вблизи момента разрыва и предел прочности при растяжении в сравнении с характеристиками контрольных материалов.

В таблице 10 представлены композиции ИСС с соотношением термопластичный материал/эластомер в смеси 30/70, приготовленные с использованием БИМС с более высокой вязкостью по Муни. В этой серии также варьировали содержание масла. В случаях предлагаемых по изобретению композиций (е), (ж) и (з) подбирали точную стехиометрическую пару в отношении содержания брома и аминогрупп. Результаты показывают, что внедрение ассоциации ионов в смесь ПП/БИМС/масло (10, 20 или 30/100 масла) увеличивало максимальное напряжение вблизи момента разрыва и предел прочности при растяжении в сравнении с этими же характеристиками материалов в контрольных примерах. При более высоком содержании масла деформация при разрыве у смеси без ассоциаций ионов оказывалась выше, чем у соответствующей смеси с ассоциациями ионов, возможно благодаря более высокой молекулярной массе БИМС 2.

Хотя настоящее изобретение описано и проиллюстрировано со ссылкой на конкретные варианты его выполнения, для обычных специалистов в данной области техники очевидно, что сама сущность изобретения приводит ко многим разным вариантам, которые в настоящем описании не проиллюстрированы. По этим причинам в целях определения фактического объема настоящего изобретения необходимо обращаться только к прилагаемой формуле изобретения.

Все упомянутые в настоящем описании приоритетные документы включены в него в полном объеме в соответствии со всеми юрисдикциями, которые такое включение допускают. Более того, в соответствии со всеми юрисдикциями, которые такое включение допускают, в настоящее описание в полном объеме включены все упомянутые в настоящем описании документы, а также методы испытаний.

2

2

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2278877C2 |

| КОМПОЗИЦИЯ РЕЗИНОВОЙ СМЕСИ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2320687C2 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2346961C1 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2309167C2 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2299222C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2299221C2 |

| ПЕРЕРАБАТЫВАЕМЫЕ НАПОЛНЕННЫЕ ВУЛКАНИЗУЕМЫЕ ГАЛОИДИРОВАННЫЕ ИЗООЛЕФИНОВЫЕ ЭЛАСТОМЕРЫ | 2008 |

|

RU2502756C2 |

| ПРОЗРАЧНАЯ И СПОСОБНАЯ ОКРАШИВАТЬСЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2285021C9 |

| ГРАФИТСОДЕРЖАЩИЕ НАНОКОМПОЗИТЫ | 2009 |

|

RU2519403C2 |

| МИКРОСЛОИСТЫЕ КОМПОЗИТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2374076C2 |

Изобретение относится к галогенированным эластомерам, обладающим повышенной вязкостью, в составе термопластичной композиции. Термопластичная композиция включает термопластичный материал, по меньшей мере один изоолефиновый сополимер, включающий звено, дериватизированное из галометилстирола, которые смешивают с по меньшей мере одним затрудненным амином или фосфином строения  или

или  В предпочтительном варианте R1, R2 и R3 обозначают низшие и высшие алкильные группы. Полученные ионно связанные, модифицированные амином или фосфином эластомеры используют для приготовления термопластичных эластомерных смешанных композиций. Технический результат состоит в улучшении однородности смешения галогенированного сополимера с термопластичным полимером за счет повышения вязкости сополимера и образования более тонкой дисперсии одной полимерной системы в матрице другой полимерной системы. 3 н. и 17 з.п. ф-лы, 10 табл.

В предпочтительном варианте R1, R2 и R3 обозначают низшие и высшие алкильные группы. Полученные ионно связанные, модифицированные амином или фосфином эластомеры используют для приготовления термопластичных эластомерных смешанных композиций. Технический результат состоит в улучшении однородности смешения галогенированного сополимера с термопластичным полимером за счет повышения вязкости сополимера и образования более тонкой дисперсии одной полимерной системы в матрице другой полимерной системы. 3 н. и 17 з.п. ф-лы, 10 табл.

Приоритет по пунктам и признакам:

Пункт 1, за исключением признака - по меньшей мере один изоолефиновый сополимер, включающий звено, дериватизированное изгалометилстирола, имеет приоритет от 07.06.2001.

Пункты 2-4 имеют приоритет от 07.06.2001.

Пункт 5 в части "от 0,05 до 2 молей амина" имеет приоритет от 11.10.2000, а признак "от 0,05 до 2 молей фосфина" имеет приоритет от 07.06.2001.

Пункт 6 имеет приоритет от 11.10.2000.

Пункт 7-9 имеют приоритет от 07.06.2001.

Пункт 10 в части "от 0,05 до 2 молей амина" имеет приоритет от 11.10.2000.

Пункт 11, за исключением признака - по меньшей мере один изоолефиновый сополимер, включающий звено, дериватизированное из галометилстирола, имеет приоритет от 07.06.2001.

Пункт 12-14 имеют приоритет от 07.06.2001.

Пункт 15 в части "от 0,05 до 2 молей амина" имеет приоритет от 11.10.2000, а признак "от 0,05 до 2 молей фосфина" имеет приоритет от 07.06.2001.

Пункт 16 имеет приоритет от 07.06.2001.

Пункт 17 имеет приоритет от 11.10.2000.

Пункт 18, за исключением признака - по меньшей мере один изоолефиновый сополимер, включающий звено, дериватизированное из галометилстирола, имеет приоритет от 07.06.2001.

Пункт 19-20 имеют приоритет от 07.06.2001.

| US 5428099 A, 27.06.1995 | |||

| US 5162445 A, 10.11.1992 | |||

| US 5597866 A, 28.01.1997 | |||

| Резиновая смесь на основе галоидированного бутилкаучука | 1974 |

|

SU566528A3 |

Авторы

Даты

2007-09-10—Публикация

2001-10-09—Подача