Изобретение относится к области прокатного и волочильного производства, в частности, к оборудованию для осуществления процессов механической очистки от окалины и волочения катанки.

Известен порошок для удаления окалины с поверхности проката [1], содержащий абразивные частицы с заданным диапазоном размеров и вещество-добавку, в качестве которой использовано поверхностно- активное вещество-пластификатор, например, из числа сухих смазок, применяемых при волочении, таких, как порошки стеаратов натрия или кальция в количестве 0,1-1% по массе.

Применение известного порошка позволяет снизить энергозатраты и повысить эффективность очистки, а также уменьшить износ абразивного порошка.

Недостатком известного пластифицированного порошка является то, что его использование в устройствах абразивно-порошковой очистки цилиндрического проката от окалины возможно только при наличии соответствующей технологии и оборудования для дозировки и смешивания сыпучих материалов, а также хранения готовых пластифицированных порошков.

Кроме того, вторым недостатком заранее приготавливаемого порошка является то, что перед его использованием или непосредственно в процессе очистки проката изменить заданное начальной дозировкой содержание пластификатора невозможно, в то время как при настройке различных типоразмеров устройств очистки на различные виды проката могут потребоваться абразивные порошки с различным содержанием пластифицирующих добавок в пределах вышеуказанного диапазона.

Третьим недостатком известного пластифицированного порошка является то, что, так как большинство пластификаторов, в т.ч. сухие смазки для волочения, известны своей гигроскопичностью, при его хранении перед использованием он может отсыревать, комковаться, слеживаться и, таким образом, выходить из строя.

Известно устройство для очистки длинномерных цилиндрических изделий от окалины [2] , содержащее рабочую камеру с отверстием со стороны вывода изделия, шнековый механизм подачи абразивного порошка в рабочую камеру, выполненный в виде корпуса и установленного в его подшипниковых опорах приводного шнека со сквозным осевым каналом для проводки очищаемого изделия, соединенный с рабочей камерой со стороны ввода изделия соосно ее выводному отверстию, соединенный со шнековым механизмом посредством приемного окна бункер для загрузки абразивного порошка, приемник загрязненного окалиной абразивного порошка, соединенный с выводным отверстием рабочей камеры, элеватор для подачи абразивного порошка в бункер, при этом приемник соединен с элеватором посредством вибросепаратора - сеточного устройства для отделения окалины от абразивного порошка.

Недостатком известного устройства является то, что для его работы не может быть применен пластифицированный абразивный порошок, так как наличие поверхностно-активного пластифицирующего вещества в нем быстро приведет к налипанию его на сетку вибросепаратора, что неизбежно вызовет ее полное загрязнение окалиной и прекращение ее выведения из порошка.

Наиболее близким к предлагаемому техническому решению по числу общих признаков является устройство для очистки проката от окалины [3], содержащее рабочую камеру очистки проката, снабженную со стороны ввода проката механизмом нагнетания абразивного порошка, а со стороны вывода сообщающейся с атмосферой камерой приема отработанного порошка, размещенный над механизмом нагнетания и соединенный с ним приемным окном бункер для абразивного порошка, размещенную над бункером камеру отделения окалины от абразивного порошка, причем приемная камера соединена трубопроводом с камерой отделения окалины, которая, в свою очередь, в нижней части соединена с атмосферой через заборное отверстие с регулируемым проходным сечением и снабжена каскадом сменных диафрагм и сеток, установленных выше заборного отверстия, а в верхней части соединена вытяжным трактом с фильтровентиляционным средством (прототип).

Такое техническое решение позволило использовать абразивные порошки различной крупности, в том числе пластифицированные, с содержанием, например, стеаратов натрия или кальция в количестве 0,1-1% по массе. Это достигнуто за счет того, что в качестве средства отделения окалины от абразивного порошка применен воздушный поток, скорость которого подобрана такой, что он подхватывает мельчайшие частицы пылевидной окалины, причем значительно более крупные абразивные частицы выпадают в бункер. Отделению налипшей на абразивные частицы пылевидной окалины способствуют многочисленные встряхивания частиц при соударениях их со стенками трубопровода и устройства сепарации, а также с диафрагмами и сетками, причем размер ячейки последних превышает самый большой из применяемых порошков, и засорение сеток невозможно.

Недостатками устройства-прототипа являются невысокое качество очищенного от окалины проката, обусловленное непостоянством физических условий процесса очистки.

Это обусловлено тем, что в процессе очистки проката абразивный порошок, представляющий собой колотую чугунную дробь, многократно проходит рабочий цикл, включающий фазы нагнетания его в рабочую камеру, взаимодействия с очищаемой поверхностью проката, подачи его по трубопроводу в камеру, где происходит выведение из цикла счищенной пылевидной окалины, и накопление его в бункере. При этом фазы нагнетания и очистки характеризуются большими сдвиговыми деформациями, происходящими при высоком давлении, что вызывает износ абразивного порошка, выражающийся в постепенном скатывании его частиц, т.е. сглаживании их острых ребер и граней, и постепенном, от цикла к циклу, общем уменьшении размеров частиц. В фазе отделения окалины происходит также и отделение продуктов износа абразивного порошка - мельчайших частиц металла.

Таким образом, на протяжении работы устройства-прототипа в процессе циркуляции абразивного порошка с ним происходят следующие изменения: форма частиц скругляется, размеры их уменьшаются, общее количество циркулирующего в устройстве порошка также уменьшается. Это приводит к тому, что порошок в рабочей камере приобретает большую подвижность, вынос его из рабочей камеры возрастает, а давление и соответственно, качество очистки проката снижаются.

Кроме того, если в абразивном порошке содержится вещество- пластификатор в количестве 0,1-1% по массе, в процессе циркуляции порошка в устройстве-прототипе его удельное содержание постепенно снижается, так как он в процессе очистки частично смешивается с пылевидной окалиной и удаляется с ней же, что также приводит к постепенному снижению качества очистки.

После добавления в бункер нового свежего абразивного порошка, после того, как первые порции его попадут в рабочую камеру, происходит резкое скачкообразное возрастание давления в рабочей камере, которое может привести к обрыву очищаемой полосы.

Таким образом, в устройстве-прототипе во время его работы происходит постепенное снижение качества очистки проката за счет износа абразивного порошка и потерь вещества-пластификатора. Если такое снижение качества очистки компенсировать усилением работы механизма нагнетания, то после добавления в бункер порции нового порошка резко возрастающее давление в рабочей камере приведет к возрастанию усилий протяжки и обрыву полосы.

Целью изобретения является повышение качества очистки полосы за счет обеспечения постоянства физических условий процесса очистки.

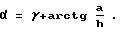

Цель достигается тем, что в устройстве для очистки длинномерного цилиндрического проката от окалины, включающем рабочую камеру очистки проката, снабженную со стороны ввода проката механизмом нагнетания абразивного порошка, а со стороны вывода - сообщающейся с атмосферой камерой приема отработанного порошка, размещенный над механизмом нагнетания и соединенный с ним приемным окном накопительный бункер для абразивного порошка, размещенную над бункером камеру отделения окалины от абразивного порошка, сообщающуюся трубопроводом с камерой приема, в верхней части соединенную вытяжным трактом с фильтровентиляционным средством, в нижней части соединенную с атмосферой через заборное отверстие с регулируемым проходным сечением, имеющую каскад сменных диафрагм и сеток, установленных выше заборного отверстия, согласно предлагаемому техническому решению над накопительным бункером для абразивного порошка размещен загрузочный резервуар для свежего абразивного порошка, имеющий подающий канал, выполненный с возможностью подачи абразивного порошка из резервуара в бункер под действием силы тяжести, с нижней стороны соединенный с расширяющейся книзу и имеющей глухое дно конической насадкой, в боковой поверхности которой выполнено окно, а угол при основании которой превышает угол естественного откоса свежего порошка на величину:

где

a - средний размер абразивных частиц свежего порошка,

h - высота окна по образующей конуса.

Изложенные отличительные признаки обеспечивают предлагаемому устройству следующие преимущества.

Загрузочный резервуар для свежего абразивного порошка и подающий канал с конической насадкой, снабженной глухим дном и боковым окном, представляет собой дозирующее устройство, поддерживающее уровень абразивного порошка в накопительном бункере в месте расположения конической насадки на уровне, находящемся в пределах высоты бокового окна. Если бы насадка имела угол при основании конуса, больший указанного, не имела бы конусности, имела обратную конусность, или, тем более, не имела глухого дна, подача свежего абразивного порошка в бункер происходила бы постоянно, в зависимости от движения порошка в бункере вниз при заборе его механизмом нагнетания, до полного опорожнения резервуара и подающего канала. Если бы насадка имела угол при основании, меньший указанного, высыпание свежего порошка в бункер было бы невозможным даже при опускании уровня порошка в бункере ниже насадки. Если же согласно предлагаемой конструкции, угол при основании конуса насадки отличается от угла естественного откоса настолько мало, что разница в пределах бокового окна составляет один поперечник абразивной частицы, выгрузка свежего порошка в бункер невозможна при уровне порошка в бункере, выше или равном уровню верхней кромки бокового окна, за счет пригрузки поверхности окна проседающими вниз по мере питания механизма нагнетания частицами порошка, участвующими в циркуляции, и возможна с максимальной интенсивностью только при уровне порошка ниже бокового окна и, таким образом, возрастает при понижении уровня порошка в пределах высоты бокового окна.

Таким образом, во время работы устройства, за счет стабилизации уровня абразивного порошка в бункере в пределах высоты окна обеспечивается равномерность пополнения циркулирующего в устройстве порошка свежим и, так как механизм нагнетания производит также перемешивание порошка при подаче его в рабочую камеру, обеспечивается постоянство концентрации свежих абразивных частиц с острыми гранями в циркулирующем абразивном порошке, что и обеспечивает постоянство физических условий процесса очистки проката.

Кроме того, если в процессе очистки проката применяется пластификатор в виде порошка-добавки, над бункером для абразивного порошка может быть также размещен загрузочный резервуар для порошка- пластификатора, снабженный подающим каналом, выполненным с возможностью свободной подачи пластификатора из резервуара в бункер под действием силы тяжести, с нижней стороны соединенным с расширяющейся открытой книзу сменной конической насадкой, размещенной ниже минимального уровня абразивного порошка над приемным окном механизма нагнетания.

В таком случае, в ходе циркуляции абразивного порошка при работе устройства, а значит, при медленном движении абразивных частиц в бункере вниз, к приемному окну, расширяющаяся книзу сменная коническая насадка обеспечивает равномерную по отношению к скорости циркуляции порошка выгрузку порошкообразного пластификатора в бункеру и, таким образом, после перемешивания в механизме нагнетания обеспечивается постоянная концентрация пластификатора в абразивном порошке. При этом, учитывая то, что порошок-пластификатор, как правило, во много раз легче абразивного порошка, для облегчения его выгрузки в бункер за счет устранения оттеснения тяжелыми частицами абразивного порошка насадка выполнена открытой и расширяющейся книзу. Так как интенсивность выгрузки пластификатора зависит от ширины отверстия насадки, насадка выполнена сменной, с возможностью подбора такой ширины отверстия, которая обеспечивает желаемую концентрацию пластификатора в абразивном порошке. Размещение насадки в бункере ниже минимального уровня абразивного порошка обеспечивает независимость интенсивности выгрузки пластификатора от уровня свободной поверхности абразивного порошка в бункере, а размещение ее над приемным окном механизма нагнетания, т. е. в зоне устойчивого проседания абразивного порошка вниз, где мало влияют откосы стенок бункера, также обеспечивает равномерность выгрузки пластификатора.

Кроме того, устройство для очистки длинномерного цилиндрического проката от окалины может быть выполнено таким образом, что стенка накопительного бункера выполнена в виде вертикальной цилиндрической поверхности, направляющая которой образована контуром приемного окна. Это исключает наличие в бункере зон движения абразивного порошка по откосам стенок бункера, что дополнительно стабилизирует выгрузку пластификатора в бункер и тем самым его концентрацию в абразивном порошке и, кроме того, уменьшает объем бункера, что приводит к уменьшению общего количества циркулирующего в устройстве абразивного порошка и, следовательно, за счет ускорения процесса циркуляции приводит к скорейшей стабилизации концентраций в абразивном порошке частиц с разными степенями износа и пластификатора после первоначальной загрузки бункера свежим порошком.

Кроме того, устройство может быть выполнено таким образом, что накопительный бункер, отверстие, соединяющее камеру отделения окалины от абразивного порошка с бункером, и отверстия конических насадок для выгрузки в бункер свежего абразивного порошка и пластификатора размещены соосно, по вертикальной оси.

Такое решение приводит к дополнительному выравниванию процессов выгрузки в бункер всех трех компонентов, причем выгрузка пластификатора происходит в непосредственном контакте с ранее выгруженным слоем свежего абразивного порошка, вследствие чего в дальнейшем, при перемешивании смеси механизмом нагнетания в первую очередь и в наибольшей степени покрываются новой смазочной пленкой частицы свежего абразивного порошка, в то время как частицы, ранее прошедшие циклы циркуляции, уже покрыты остатками пластифицирующей смазочной пленки, которой достаточно подвергнуться частичному восстановлению. При этом, учитывая возможность недостаточной степени перемешивания абразивного порошка при нагнетании его в рабочую камеру, значение коэффициента внутреннего трения более пластифицированного свежего абразивного порошка приближается к соответствующему значению коэффициента внутреннего трения окатонного порошка, ранее прошедшего циклы циркуляции.

Таким образом, предлагаемое техническое решение позволяет повысить качество очистки полосы за счет обеспечения постоянства физических условий процесса очистки, а совокупность слагающих его конструктивных признаков в указанных сочетаниях приводят к достижению поставленной цели. Проведенное исследование данного технического решения показало, что в патентной и технической литературе не имеется описаний известных решений, ведущих к достижению аналогичных целей сочетанием подобных конструктивных или технологических признаков. Таким образом, заявляемые конструктивные признаки являются существенными, а само техническое решение, представляющее совокупность цели и конструктивных признаков, новым.

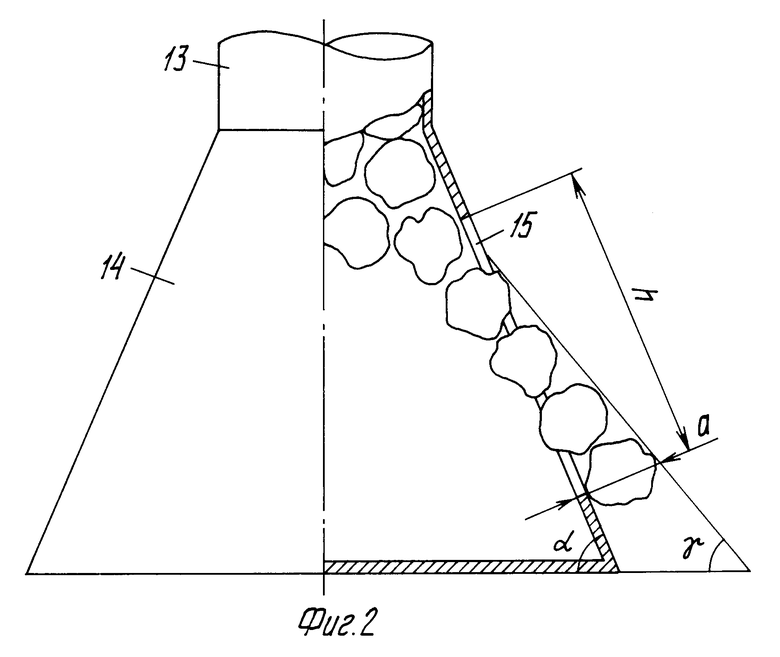

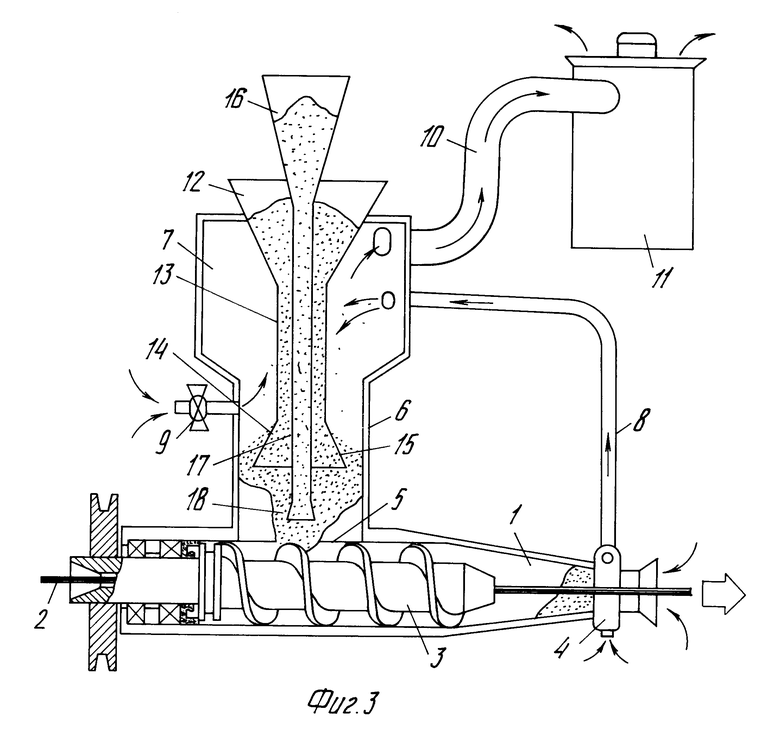

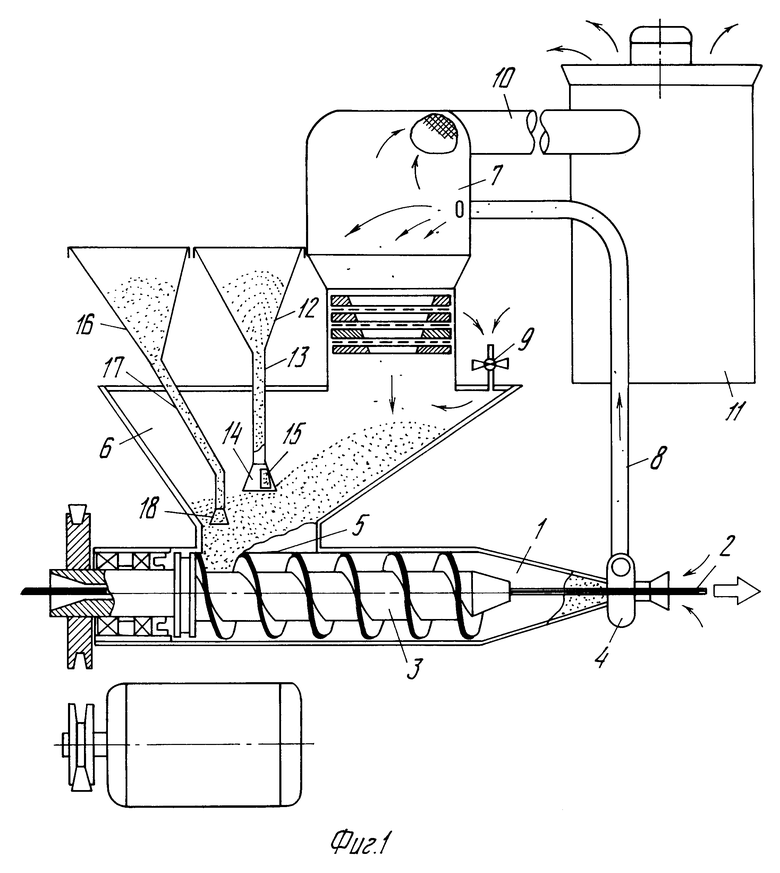

Конструкция устройства для очистки длинномерного цилиндрического проката от окалины показана на фиг. 1-3, а именно; на фиг. 1 - общий вид устройства (пп.1, 2 формулы); на фиг. 2 - коническая насадка для выгрузки в бункер свежего абразивного порошка, где α - угол при основании конической насадки, т. е. угол между ее глухим дном и боковой поверхностью, γ - угол естественного откоса свежего порошка, a - средний размер абразивных частиц свежего порошка, h - высота окна по образующей конуса; на фиг.3 - общий вид устройства, в котором накопительный бункер выполнен цилиндрическим, с направляющей цилиндра, образованной контуром приемного окна, и притом отверстие, соединяющее камеру отделения окалины от абразивного порошка с бункером, и отверстия конических насадок для выгрузки в бункер свежего абразивного порошка и пластификатора размещены коаксиально накопительному бункеру относительно вертикальной оси (пп. 3,4).

Рассматриваемые варианты устройства показаны в разрезе по оси протяжки катанки, абразивный порошок условно обозначен крупными точками, порошок-пластификатор - мелкими точками, направления протяжки полосы проката и вращение привода механизма нагнетания обозначены стрелками, сам привод не показан.

Устройство для очистки длинномерного цилиндрического проката от окалины (фиг. 1-3) включает рабочую камеру 1 очистки проката 2, снабженную механизмом нагнетания 3 абразивного порошка, выполненного, например, в виде приводного шнека, и сообщающейся с атмосферой камерой 4 приема отработанного, загрязненного пылевидной окалиной порошка. Над механизмом нагнетания размещен соединенный с последним посредством приемного окна 5 накопительный бункер 6 для абразивного порошка. Над бункером размещена камера 7 отделения счищенной с проката пылевидной окалины от абразивного порошка. Камера приема отработанного порошка соединена с камерой отделения окалины трубопроводом 8. Камера отделения окалины соединена с атмосферой через заборное отверстие 9 с регулируемым проходным сечением. В верхней части камера отделения окалины соединена вытяжным трактом 10 с фильтровентиляционным средством 11. Над накопительным бункером для абразивного порошка размещен загрузочный резервуар 12 для свежего абразивного порошка, снабженный подающим каналом 13, выполненным с возможностью подачи абразивного порошка из резервуара в бункер под действием силы тяжести, например, в виде вертикальной трубы. С нижней стороны подающий канал соединен с расширяющейся книзу и снабженной глухим дном конической насадкой 14, в которой выполнено боковое окно 15 (фиг. 1). Угол α при основании конической насадки выполнен таким (фиг. 2), что

В том случае, если при очистке проката предусмотрено применение абразивного порошка с пластифицирующими добавками, устройство может быть исполнено таким образом, что над накопительным бункером для абразивного порошка размещен загрузочный резервуар 16 для порошка- пластификатора, снабженный аналогичным подающим каналом 17, выполненным с возможностью свободной подачи пластификатора из резервуара в бункер под действием силы тяжести, например, в виде наклонной трубы. С нижней стороны канал снабжен расширяющейся открытой книзу сменной конической насадкой 18, которая размещена над приемным окном механизма нагнетания ниже минимального в месте ее расположения уровня абразивного порошка (фиг. 1).

Накопительный бункер может быть выполнен цилиндрическим, с приемным окном в качестве основания цилиндра, и в таком случае бункер, отверстие, соединяющее с ним камеру отделения окалины, и отверстия конических насадок для выгрузки в бункер свежего абразивного порошка и пластификатора также могут быть размещены соосно, по вертикальной оси (фиг.3).

Устройство для очистки длинномерного цилиндрического проката от окалины (фиг. 1) работает следующим образом.

В исходном состоянии накопительный бункер 6 заполняют свежим абразивным порошком путем загрузки его через резервуар 12; заполняют также и сам резервуар 12. Заправляют цилиндрический прокат 2. Устройство готово к работе.

Включают фильтровентиляционное средство 11. При этом в полостях камеры 4 и бункера 6 создается разрежение, вызывающее в трубопроводе 8 достаточно сильный поток воздуха по направлению от сообщающейся с атмосферой приемной камеры 4 к разделительной камере 7, а также благодаря наличию в нижней части камеры 7 воздухозаборного отверстия 9 с регулируемым проходным сечением в отверстии, соединяющем разделительную камеру 7 и бункер 6, создается восходящий поток, скорость которого достаточна для подхватывания и уноса к вытяжному тракту 10 пылевидной окалины, но обеспечивает выпадение из взвеси частиц абразивного порошка.

Включают привод механизма нагнетания 3 и начинают протяжку полосы 2, первоначально покрытой окалиной. При этом за счет обеспечиваемого механизмом нагнетания давления абразивного порошка в рабочей камере 1 происходит процесс очистки поверхности полосы от окалины, которая, в измельченном виде заполняя межзеренное пространство порошка, под действием протягиваемой полосы выносится из рабочей камеры 1 в приемную 4, где подхватывается потоком воздуха и увлекается в трубопровод 8, подводящий взвешенную смесь к разделительной камере 7. В последней происходит разделение: пылевидная окалина выдувается восходящим потоком и уносится по вытяжному тракту 10 на фильтры фильтровентиляционного устройства 11, а прошедший цикл циркуляции абразивный порошок выпадает обратно в бункер 6, где за счет питания механизма нагнетания 3 он медленно проседает вниз к приемному окну 5. Таким образом, в процессе очистки проката происходит процесс циркуляции абразивного порошка, включающий фазы очистки проката от окалины и фазы отделения счищенной окалины от порошка.

Пока в рабочую камеру подается абразивный порошок, загруженный в бункер при заправке устройства, условия процесса очистки проката характеризуются высокой первоначальной абразивностью порошка и высоким внутренним трением, что обеспечивает достаточно высокую степень очистки. Но, по мере продолжения очистки полосы, в процессе циркуляции, абразивный порошок подвергается износу: форма его частиц скругляется, продукты износа в виде мелкой пыли удаляются с окалиной по вытяжному тракту 10. При этом абразивные свойства порошка снижаются, возрастает его текучесть за счет снижения внутреннего трения, из-за чего качество очистки полосы постепенно снижается.

Но, при этом также происходит снижение уровня абразивного порошка в бункере 6, и по мере того, как этот уровень приближается к нижнему обрезу бокового окна 15 конической насадки 14, из нее начинает высыпаться свежий порошок, поступающий из резервуара 12 по каналу 13.

Так как насадка 14 снабжена глухим дном, исключается постоянная, нерегулируемая, происходящая по мере проседания порошка в бункере 6 до полного опорожнения резервуара 12 подача свежего порошка из насадки 14.

Так как насадка 14, к тому же, выполнена конической и расширяющейся книзу, при уровне свободной поверхности порошка в бункере 6, превышающем или равном верхнему обрезу бокового окна 15, подача порошка из насадки 14 невозможна, так как проседающие вниз слои выпавшего абразивного порошка пригружают свежий порошок в боковом окне, но, тем не менее, скатываются, так как угол при основании конической насадки 14 превышает угол естественного откоса.

Так как угол при основании насадки 14 превышает угол естественного откоса свежего порошка на величину

т.е. отличается от угла естественного откоса настолько мало, что разница этих углов в пределах бокового окна 15 составляет один поперечник абразивной частицы (фиг. 2), выгрузка свежего порошка в бункер начинает происходить только при приближении поверхности порошка в бункере 6 к нижней кромке бокового окна 15, и если поверхность, например, вследствие выпадения частиц порошка из камеры разделения 7 начинает подниматься выше нижней кромки окна 15, выгрузка сразу прекращается, и, таким образом, процесс выгрузки успешно управляется.

Если бы насадка 14 имела угол при основании, больший заявляемого, высыпание свежего порошка в бункер было бы менее управляемым, так как выгружаемый из бокового окна 15 порошок образовывал бы конус, значительно превышающий размеры насадки, а выгружаемый объем порошка даже при малом опускании уровня порошка, особенно при учете того, что свободная поверхность порошка в бункере 6 в общем случае негоризонтальная и неплоская, был бы значительно большим, выгрузка имела бы возможность продолжаться и в отсутствие понижения уровня, например, за счет оползания поверхности конуса при бомбардировке выпадающими частицами и случайных сотрясениях конструкции.

Если бы насадка имела угол при основании, меньший указанного, высыпание свежего порошка в бункер 6 было бы невозможным даже при опускании уровня порошка в бункере ниже насадки 14.

Таким образом, в заявленном устройстве осуществляется равномерное, по отношению к интенсивности износа абразивного порошка добавление в круговорот свежего абразивного порошка.

Далее, по мере износа первоначальной порции порошка и постепенного добавления свежего происходит замедление темпов снижения качества очистки проката и, в конечном итоге, достигается стабилизация текущего состава частиц абразивного порошка, участвующих в циркуляции, по степени изношенности, а значит стабилизация условий и качества очистки полосы.

При этом процесс становится установившимся тем быстрее, чем меньше порошка в каждый момент времени участвует в циркуляции, т. е. чем короче циклы циркуляции.

Такое начальное снижение качества очистки при изнашивании первоначальной порции абразивного порошка является ожидаемым и компенсируется повышением давления в рабочей камере за счет соответствующего увеличения мощности механизма нагнетания. Дальнейшая работа устройства происходит, таким образом, с постоянным и высоким качеством очистки полосы и как угодно долго.

Таким образом, благодаря предложенному техническому решению, при работе устройства исключается необходимость периодической добавки в бункер свежего абразивного порошка и, тем самым, за счет достижения постоянства физических условий процесса очистки полосы качество очистки проката повышается.

Работа того варианта конструкции устройства, который предполагает использование абразивного порошка с пластифицирующими добавками, происходит аналогично, с тем отличием, что по мере проседания слоев выпавшего в бункер 6 абразивного порошка в его толще, над приемным окном механизма нагнетания 5, из расширяющейся и открытой книзу конической насадки 18 происходит выгрузка пластифицирующего порошка, аналогичным образом подаваемого по каналу 17 из резервуара 16, который предварительно, при подготовке устройства к работе, заполняют порошкообразным пластификатором. Так как порошок пластификатора значительно легче абразивного, насадка 18 выполнена конической и расширяющейся книзу, что препятствует смыканию слоев абразивного порошка с оттеснением порошка-пластификатора. Далее эти порошки перемешиваются в механизме нагнетания 3, и в зоне очистки проката рабочей камеры 1 за счет повышенной температуры и взаимного трения частиц абразивного порошка, вещество-пластификатор образует на их поверхности тонкую смазочную пленку, увеличивающую взаимную подвижность частиц без снижения абразивных свойств. Так как при применении пластификатора желаемое качество очистки может быть достигнуто при меньших давлениях нагнетания абразивного порошка в рабочую камеру 1, первоначальное снижение качества очистки, обусловленное износом исходной порции абразивного порошка, частично компенсируется за счет пластифицирования, причем происходит это быстро, так как уже после первого цикла циркуляции весь порошок содержит пластификатор. Так как не все абразивные частицы непосредственно участвуют в процессе очистки полосы, а участвующие - не всей своей поверхностью, смазочная пленка на них после фазы очистки полосы частично сохраняется, и добавление пластификатора на следующем циркуляционном цикле необходимо только для восстановления этой пленки. Таким образом, при постоянной интенсивности введения пластификатора в абразивный порошок, при прочих постоянных условиях, аналогично происходит постепенное насыщение абразивного порошка пластификатором, пока не установится стабильное состояние, при котором вместе с окалиной будет удаляться столько же пластификатора, сколько поступает из насадки 18. Так как в устройстве предусмотрено использование сменных насадок, имеется возможность подбора насадки с таким диаметром отверстия, которое обеспечивает введение в абразивный порошок соответствующего количества пластификатора, которое приводит к стабилизации его содержания в процессе работы в заданных пределах.

Таким образом, процесс дальнейшей очистки полосы происходит с высоким и постоянным качеством и как угодно долго.

Если в устройстве установлены насадка 18, канал 17 и резервуар 16, а использования пластификатора не предусматривается, при подготовке устройства к работе заполнять резервуар 16 пластификатором не требуется, но необходимо исключить возможность поступления дополнительного воздуха в полость бункера 6, например, перекрыв канал 17.

Таким образом, в варианте устройства с использованием пластифицирующей добавки благодаря предложенному техническому решению достигается стабильность концентрации пластификатора в абразивном порошке и, тем самым, постоянство физических условий процесса очистки полосы, а следовательно, качество очистки проката повышается.

Вариант устройства, в котором бункер 6 выполнен в виде опирающегося на контур приемного окна 5 цилиндра, работает аналогично первым двум вариантам (фиг.3 ), с тем лишь отличием, что дозировочные насадки 14,18 здесь работают более эффективно, так как в бункере 6 имеет место только вертикальное движение абразивного порошка и исключены наклонные движения, обусловленные откосами стенок, которые снижают точность дозировки добавляемых порошков, что также повышает постоянство условий процесса очистки и, тем самым, качество очистки проката. Кроме того, такой бункер имеет минимальный объем содержащегося в нем абразивного порошка, за счет этого максимально снижается время цикла циркуляции порошка в устройстве, что приводит к быстрейшей стабилизации условий и качества очистки.

Наконец, вариант устройства, в котором накопительный бункер 6, отверстие, соединяющее камеру 7 отделения окалины от абразивного порошка с бункером 6 и отверстия конических насадок 15,18 для выгрузки в бункер свежего абразивного порошка и пластификатора, размещены соосно, по вертикальной оси (фиг. 3), работает совершенно аналогично предыдущему, с учетом той особенности, что порядок выгрузки в бункер 5 частично изношенного, с остатками смазочной пленки порошка, свежего абразивного порошка и порошка-пластификатора предопределяет их наиболее эффективное с точки зрения предстоящего по циклу процесса очистки проката перемешивание в механизме нагнетания 3, когда объемы основной массы старого порошка контактируют с введенным свежим порошком по максимально возможной поверхности, а не содержащий пластификатора свежий порошок, в свою очередь, содержит введенный пластификатор в середине своего объема и также контактирует с ним по наибольшей поверхности.

Таким образом, предлагаемое техническое решение во всей совокупности конструктивных признаков позволяет повысить качество очистки проката за счет обеспечения постоянства физических условий процесса очистки путем исключения резких изменений в процессе очистки, вызываемых периодическими добавками в бункер порций свежего порошка и пластификатора, которые привели бы либо к временным ухудшениям качества очистки при добавлении свежего абразивного порошка, либо к резким и чрезмерным возрастаниям степени очистки, при которых возможен обрыв полосы, при добавлении пластификатора.

Кроме того, дополнительным положительным эффектом от применения предложенного устройства является то, что при этом отпадает необходимость в оснащении производства дополнительным оборудованием для приготовления и хранения абразивного порошка с содержанием пластифицирующих добавок.

Использование предлагаемого изобретения в производстве проволоки и калиброванного металла позволит шире использовать эффективные и экологически безопасные бескислотные методы удаления окалины с поверхности катанки и длинномерного проката, причем в составе совмещенных с волочильными станами поточных линий это не потребует привлечения дополнительного персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1995 |

|

RU2087221C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛИСТОВОГО ПРОКАТА ОТ ОКАЛИНЫ | 1996 |

|

RU2108880C1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1992 |

|

RU2086321C1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1993 |

|

RU2060851C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПОЛОСЫ ОТ ОКАЛИНЫ | 1994 |

|

RU2073573C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА МЕХАНИЗМА НАГНЕТАНИЯ ДАННОГО УСТРОЙСТВА | 1996 |

|

RU2113299C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2030938C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2030939C1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2036032C1 |

Изобретение относится к области прокатного и волочильного производства, в частности к оборудованию для механической очистки цилиндрического проката, в частности стальной катанки от окалины, при подготовке к волочению. Устройство включает рабочую камеру очистки с механизмом нагнетания абразивного порошка и камерой приема отработанного порошка, размещенный над механизмом нагнетания и соединенный с ним приемным окном бункер для абразивного порошка, пневматическую систему циркуляции абразивного порошка, отделяющую счищенную с проката окалину и возвращающую порошок обратно в бункер, причем над бункером размещен загрузочный резервуар для свежего абразивного порошка, снабженный подающим каналом, с нижней стороны соединенным с конической насадкой. Предусмотрено также размещение над бункером аналогичного резервуара для порошка-пластификатора, снабженного подающим каналом с конической насадкой. Устройство обеспечивает равномерность пополнения циркулирующего порошка свежими, тем самым, постоянство концентрации в зоне очистки свежих абразивных частиц с острыми гранями среди частично изношенных. Устройство при необходимости обеспечивает также поддержание в заданных пределах концентрации пластифицирующей добавки в абразивном порошке. Изобретение обеспечивает повышение качества очистки проката за счет обеспечения постоянства физических условий процесса очистки. Использование изобретения в производстве проволоки и калиброванного металла позволит шире использовать эффективные и экологически безопасные бескислотные методы удаления окалины с поверхности катанки и длинномерного проката. 3 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1640869, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1709639, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2030938, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-10—Публикация

1996-09-30—Подача