Изобретение относится к прикладной химии, а именно к способам получения холодных газов и изделиям, обеспечивающим осуществление данного способа. Полученные холодные газы могут быть использованы для наддува различных оболочек, приведения в действие пневматических устройств, приготовления дыхательных смесей и т.д.

Известны способы получения холодных газов из жидких, газообразных и твердых материалов с помощью различных физико-химических методов. При получении газов из твердых материалов последние чаще всего формуют в изделия типа таблеток или шашек и осуществляют процесс термохимического разложение при определенных, специфических для каждого газа условиях. Так, например, по [1] кислород получают путем термического разложения состава, содержащего хлорат натрия и пероксид бария, причем пероксид бария и хлорат натрия используют при массовом соотношении 1: (19:99) соответственно, а состав используют в виде гранул или таблеток с эквивалентным диаметром частиц, равным 1,4 - 9,2 мм. Однако данный способ и аналогичные ему являются сугубо специфическими, пригодными для получения одного конкретного газа, что является их недостатком. Кроме того, он не позволяет получить большое количество газа за короткий срок, что необходимо, например, для наддува подушек безопасности.

Известны способы получения холодных газов путем сжигания твердых материалов в специальных устройствах. Твердые материалы, предназначенные для сжигания в таких устройствах, сформованы, как правило, в монолитные или пористые изделия с покрытием или без, различных форм и размеров. Охлаждение газов в данных конструкциях начинается уже в теле изделия за счет его конструктивных особенностей, но, как, правило, не достигает необходимых безопасных для применения величин, и поэтому в данные конструкции вводят специальные охлаждающие средства, например химические охладители или теплообменники (см., например, заявки Франции NN 1388697, 1443658, ФРГ 2351379, 2236380, РФ 5051684). При прохождении высокотемпературных продуктов сгорания через слой охладителя ими теплообменник происходит снижение их температуры либо за счет эндотермического процесса разложения охладителя, либо за счет процессов теплообмена. При этом степень охлаждения газов зависит от материала охладителя, его массы, которая в некоторых случаях в несколько раз превышает массу самого изделия, эффективной длины охладителя, либо в случае с теплообменником от конструктивных особенностей последнего.

Однако использование этих сложных средств охлаждения не позволяет получить газ с температурой ниже 150oC, что в свою очередь, требует применения специальных материалов, выдерживающих эту температуру (например оболочки подушек безопасности и т.д.). Кроме того, газы, получаемые таким способом, содержат большое количество примесей, отрицательно влияющих на материалы конструкции и пользователя. Еще одним недостатком подобных способов является сложность конструкции для их осуществления, что увеличивает массу и размеры и, как следствие, снижает надежность и эффективность системы в целом.

Наиболее близким к заявляемому техническому решению является способ получения холодных газов [2]. Данный способ состоит из двух стадий: на первой стадии сжигают пиротехническую смесь в камере сгорания; на второй стадии охлаждают газообразные продукты с помощью эндотермических реакций разложения охладителей в камерах охлаждения. Этих камер две. В первой камере охлаждаемый газ пропускают через гранулированную смесь, включающую от 85 до 97% хлората или перхлората щелочного или щелочноземельного металла, от 1 до 7% негорючего связующего и 2 - 8% катализатора разложения. Во второй камере газ охлаждается с помощью гранулированного охладителя, например, бикарбонатов или оксалатов щелочных или щелочноземельных металлов.

Кроме того, смесь, которую сжигают в камере сгорания, состоит из неорганического окислителя от 80 до 92 мас.%, органического углеводородного азотонесодержащего связующего, например, кремнийорганической смолы в количестве от 8,5 до 17 мас.%, сажи в количестве от 0,15 до 0,5 мас.%, алюминий при необходимости до 5 мас.%.

Данный способ позволяет получать газ с температурой ниже 200oC. Как видно из описания, способ достаточно сложен, многостадиен, а конструкция предусматривает обязательное наличие системы охлаждения. Все это сильно усложняет как сам процесс, так и конструкцию, делает их недостаточно надежными, а наличие блока охлаждения неизбежно приводит к повышению массы конструкции.

Задачей изобретения является создание универсального способа получения холодных газов менее сложного и более надежного, а также изделия, благодаря которому осуществляется данный способ.

Поставленная задача решается предлагаемым способом получения холодных газов путем экзотермического разложения изделия из газопроницаемого твердого материала. При этом газообразные продукты реакции охлаждают, проходят через пористое тело изделия в направлении распространения фронта реакции, одновременно подогревая его до температуры, необходимой для поддержания химических реакций.

Поставленная задача решается также тем, что изделие, состоящее из одного или нескольких твердых гранулированных компонентов, дополнительно содержит теплопоглощающую добавку и имеет сквозную пористость от 35 до 60%.

Сравнение заявляемого технического решения с прототипом показывает, что они существенно отличаются друг от друга. В заявляемом техническом решении холодные газы получают не в две стадии, как у прототипа, а в одну, благодаря особенному выполнению изделия. Кроме того, сам процесс снижения температуры газов происходит за счет иных физико-химических процессов чем в прототипе. Это дает основание считать, что данное техническое решение обладает критерием "Новизна".

В технике известны способы охлаждения газов путем прохождения через газопроницаемое (пористое) изделие, но до сих пор не удавалось получить этими способами газы с температурой, не оказывающей отрицательного воздействия на материалы исполнительных устройств и пользователей. Все известные способы поэтому предусматривают дальнейшее охлаждение газов с помощью специального элемента-охладителя, и изделие в таких случаях выполняет охлаждающую функцию лишь частично.

И только в заявляемом способе благодаря особому выполнению изделия газы полностью охлаждаются, проходя через его тело до температуры, близкой к начальной температуре изделия, то есть оно в данном случае выполняет две функции: и горит, и охлаждает. При этом процесс горения организован таким образом, что газообразные и жидкие продукты химических реакций истекают через пористое тело изделия в направлении, совпадающем с распространением волны горения. Проходя через пористое тело несгоревшей части изделия, газообразные продукты реакции охлаждаются за счет конвективного теплообмена с исходным материалом и за счет эндотермических превращений компонента, специально введенного в состав изделия, одновременно нагревая его до температуры, необходимой для поддержания устойчивого протекания экзотермических химических реакций во фронте горения.

Изделие дополнительно включает компонент, обеспечивающий эффективное охлаждение протекающего через тело изделия газа за счет либо эндотермических превращений его, либо за счет большой теплоемкости; и изготавливается со сквозной пористостью от 35 до 60%, обеспечивающей хороший теплообмен при фильтрации продуктов горения через его несгоревшую часть, чем достигается глубокое охлаждение выделяемого газа, вплоть до начальной температуры изделия.

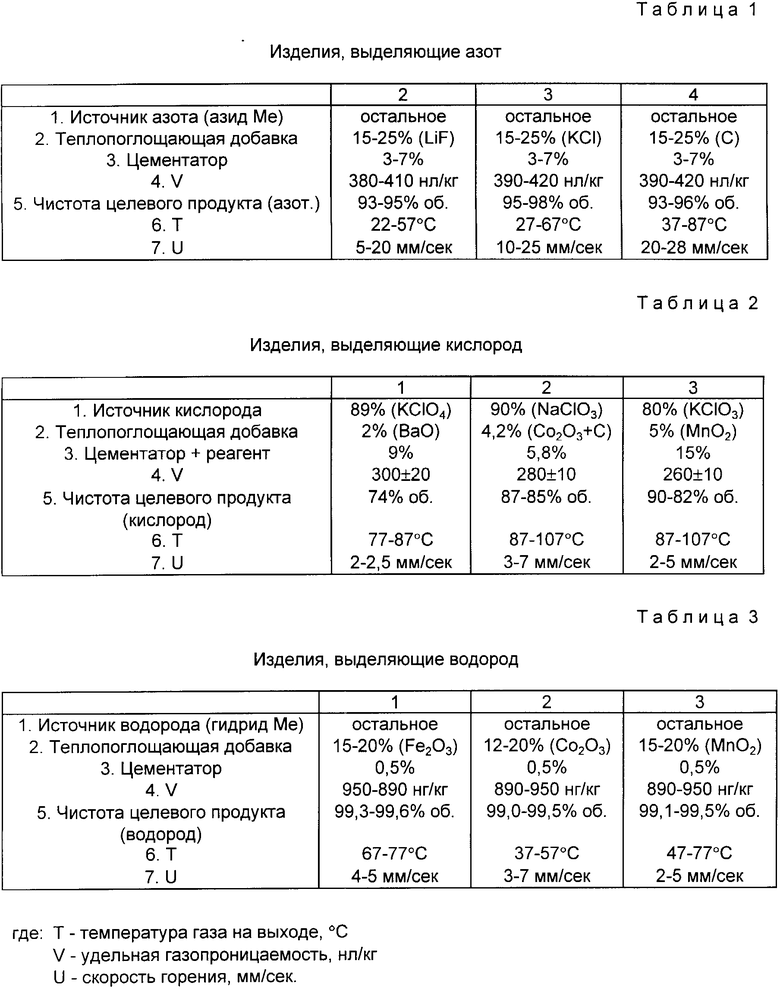

Одним из условий реализации указанного способа получения холодных газов является подбор компонентов изделия таким образом, чтобы он был неспособен к самостоятельному горению без предварительного подогрева. Это достигается тем, что в него вводится компонент, резко снижающий калорийность и способный к эндотермическим превращениям под действием тепловых потоков со стороны высокотемпературных продуктов, истекающих из зоны реакции. Природа указанного компонента выбирается таким образом, чтобы эндотермические превращения его не сопровождались выделением газов, загрязняющих целевой газ. Например, для низкотемпературных источников азота это хлориды, фториды щелочных металлов, терморасширяющийся графит (табл. 1). В некоторых композициям в качестве такого компонента могут быть сами вещества - источники целевого газа, разложение которых сопровождается эндоэффектом. Так, в источниках кислорода - хлораты, перхлораты щелочных металлов, в источниках водорода - гидриды металлов и вводимые в необходимых количествах оксиды металлов (табл. 2 и 3).

В общем случае для реализации предлагаемого способа получения холодных газов необходимо и достаточно обеспечить заявляемую пористость изделия 35-60: путем использования следующих твердых гранулированных компонентов:

- компонентов, обеспечивающих получение целевого газа (в частности, для источников кислорода - хлораты, перхлораты) пероксихлораты щелочных металлов, для источников водорода - гидриды легких металлов, для источников азота - азиды щелочных и щелочноземельных металлов и т.д. и т.п.);

- цементаторов, обеспечивающих требуемые механические характеристики изделия в процессе хранения и эксплуатации (например высокомолекулярные полимеры, смолы);

- теплопоглощающих добавок, обеспечивающих охлаждение газов в теле изделия (например фториды, хлориды щелочных металлов);

- реагентов, обеспечивающих тепловыделение в зоне горения (например металлы, гидриды металлов).

Изделие с указанным диапазоном пористости обеспечивает охлаждение газа на узком, несколько миллиметров, расстоянии от зоны реакции. Увеличение пористости более 60% приводит к слишком быстрому истечению газа, в результате чего режим устойчивого горения нарушается вплоть до затухания процесса в изделии или усиления до объемного горения. Если пористость меньше 35%, то из-за большого газодинамического сопротивления режим стационарного распространения волны горения также нарушается.

Предложенный способ получения холодных газов и определенное выполнение изделия эффективны при применении в определенных областях, т.к. получаемые данным способом газы имеют низкую температуру и практически не содержат вредных веществ. Этими качествами заявляемые технические решения обладают именно в предложенном сочетании, т.е. налицо влияние определенного выполнения изделия на способ получения холодных газов.

Такое решение не было очевидным для специалистов, непосредственно из уровня техники не вытекает, что дает основание считать данное техническое решение обладающим изобретательским уровнем.

Изделие с указанными пределами пористости является оптимальным, дающим возможность получить на выходе газы с температурой и другими показателями безопасными для человека (табл. 1).

Кроме того, благодаря предлагаемому выполнению изделия и способу можно получать не какой-то один конкретный газ, а различные газы, такие как кислород, азот, водород, либо смесь газов, т.е. данный способ и изделие являются универсальными.

Предлагаемый способ и изделие работает следующим образом.

При срабатывании системы запуска под действием высокотемпературных продуктов сгорания в узкой зоне газопроницаемого изделия начинаются экзотермические химические реакции с образованием газообразных продуктов. Выделяемого в этой зоне недостаточно для самостоятельного устойчивого распространения фронта реакции из-за наличия специфических компонентов изделия, но так как изделие выполнено газонепроницаемым с определенной, экспериментально установленной пористостью (35-60%), газы, протекая через несгоревшую часть изделия, подогревают свежие соли, а сами охлаждаются. Благодаря такому перераспределению тепловой энергии в зоне реакции температура становится выше адиабатической, что обеспечивает устойчивое распространение волны горения. Образующийся в результате газ подается в различные исполнительные механизмы.

Входящие в состав изделия компоненты изготавливаются промышленностью. Приготовление такой смеси компонентов и изготовленные из них изделия с заданной пористостью производится известными в технике способами и на известном оборудовании. Использование таких изделий для получения целевых газов, применяемых в различных областях, позволяет обеспечить способ получения холодных газов, что особенно важно при работе устройств в присутствии людей. Таким образом, предложение имеет и третий критерий - промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНЫХ ИНЕРТНЫХ ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА В ГАЗОГЕНЕРАТОРЕ | 2012 |

|

RU2507149C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ГАЗОВ, ПРЕДПОЧТИТЕЛЬНО АЗОТА, С НИЗКОЙ ТЕМПЕРАТУРОЙ И ГАЗОГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2250800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОГО ГАЗООБРАЗНОГО КИСЛОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383489C2 |

| ХИМИЧЕСКИЙ КИСЛОРОДНЫЙ ГЕНЕРАТОР | 2001 |

|

RU2302993C2 |

| Способ генерирования газов | 1973 |

|

SU560526A3 |

| УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 2000 |

|

RU2158152C1 |

| КОМПОЗИЦИЯ ДЛЯ ОХЛАЖДЕНИЯ И ОДНОВРЕМЕННОЙ ФИЛЬТРАЦИИ ПОЖАРОТУШАЩЕЙ ГАЗОАЭРОЗОЛЬНОЙ СМЕСИ | 2003 |

|

RU2248233C1 |

| Газогенератор для устройства пожаротушения, формирующего самовспенивающуюся струю | 2022 |

|

RU2789574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2184698C1 |

| СПОСОБ УМЕНЬШЕНИЯ ДЫМООБРАЗОВАНИЯ ТВЕРДОТОПЛИВНОГО ДВИГАТЕЛЯ УПРАВЛЯЕМОЙ РАКЕТЫ | 1992 |

|

RU2067202C1 |

Использование: изобретение относится к прикладной химии, а именно к способам получения холодных газов и изделиям, обеспечивающим осуществление данного способа. Полученные холодные газы могут быть использованы для наддува различных оболочек, приведения в действие пневматических устройств, приготовления дыхательных смесей и т.д. Сущность: холодные газы получают путем экзотермического разложения изделия из газопроницаемого твердого материала. При этом газообразные продукты реакции охлаждаются, проходя через пористое тело изделия в направлении распространения фронта реакции, одновременно подогревая его до температуры, необходимой для поддержания химических реакций. Изделие состоит из одного или нескольких гранулированных компонентов, теплопоглощающей добавки и имеет сквозную пористость от 35 до 60%. 2 с. п.ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1691293, C 01 B 13/02, 1985 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент 560526, C 06 D 5/00, 1977. | |||

Авторы

Даты

1998-04-10—Публикация

1996-11-28—Подача