Предлагаемое изобретение относится к прикладной химии, а именно к способам и устройствам получения газообразного кислорода.

Автономные, малогабаритные, быстродействующие, с большим удельным выходом газа источники газообразного кислорода с высокой чистотой и нормальной температурой необходимы во многих областях жизни человека и, как правило, особенно необходимы в экстренных случаях и аварийных ситуациях. Например, такие источники газообразного кислорода необходимы для многих категорий больных людей (при приступах астмы, при сердечных приступах и ряде других заболеваний), для комплектации автомобилей скорой помощи, для жизнеобеспечения спасателей разных категорий при авариях на шахтах, на химических и других опасных предприятиях, для жизнеобеспечения пожарных при ликвидации пожаров, для экстренной подачи кислорода людям в самолетах при аварийной разгерметизации, для экстренной подачи кислорода персоналу в подводных лодках в случае выхода из строя других аварийных систем обеспечения кислородом или воздухом и во многих других областях.

Издавна и до настоящего времени широко используются в практике в качестве источников газообразного кислорода указанного назначения газобаллонные системы (ГБС). Однако наряду с хорошо известными преимуществами такие системы имеют ряд существенных недостатков: они имеют значительные массу и габариты, дают сравнительно низкий выход кислорода с единиц массы и объема, постоянно пребывают под действием высокого давления (100-200 кгс/см2) кислорода, что создает опасность разрыва или утечки кислорода и угрозу жизни человека в случае загорания или взрыва веществ или материалов при их контакте с истекающим кислородом, сложность дозаправки или перезаправки баллонов кислородом при отсутствии вблизи стационарных кислородных заправочных станций, неавтономность, сравнительно длительные времена приведения в действие, необходимость организации специальных мест хранения и постоянного контроля давления в баллонах.

Химические кислородные генераторы (ХКГ) на твердых пиротехнических составах (кислородгенерирующих твердых материалах) не имеют большинства из указанных недостатков ГБС. Сравнительно небольшие размеры и масса, относительно большой удельный выход с единицы массы (Кm) и объема (KV) кислорода, отсутствие давления кислорода в корпусе в процессе хранения, автономность, постоянная готовность к работе в течение многих лет без регламентных проверок, быстродействие и простота запуска от маломощных автономных источников электроэнергии, надежность, простота переснаряжения при отсутствии стационарных мастерских и ряд других преимуществ делают их существенно более подходящими для использования в качестве источников газообразного кислорода в указанных выше областях применения.

Первыми, причем сравнительно давно (с 40-50 годов прошлого века), начали разрабатываться и применяться в практике ХКГ "классического типа", то есть основанные на традиционном способе сжигания твердых зарядов из кислородгенерирующих материалов в режиме, когда фронт самоподдерживающегося горения распространяется вглубь заряда, а выделяемые в этом процессе газообразные продукты оттекают от фронта горения в противоположном направлении (Химическая энциклопедия. Том 2 /изд. Сов. Энциклопедия // М., 1990, патенты: №3,868,225 (US); №2052283 (RU), №6.264.896 (US), №6.352.652 (US), №6.464.787 (US)). Такие ХКГ достаточно просты по устройству. Они состоят из корпуса, изготовленного из металла, предпочтительно стали, имеющего одно или несколько выходных отверстий, элементов для крепления корпуса к оборудованию, твердого заряда из кислородгенерирующего материала (причем заряд способен после инициирования к самоподдерживающемуся горению с выделением в этом процессе кислорода и образованием высокотемпературных шлаков), устройства для зажигания (инициирования) заряда, устанавливаемого у торца заряда и обеспечивающего в заданный момент воспламенение поверхности заряда, примыкающей к этому устройству, теплозащитных слоев или элементов из инертных материалов, которые могут устанавливаться как между зарядом и внутренней поверхностью корпуса, так и на внешней поверхности корпуса, для защиты корпуса от нагревания и одного или нескольких инертных фильтров для охлаждения генерируемого кислорода, для очистки генерируемого кислорода от примесей вредных газов и для очистки генерируемого кислорода от примесей частиц.

В качестве кислородгенерирующих компонентов кислородгенерирующих материалов (КГМ) для заряда таких ХКГ используются вещества из группы хлоратов или перхлоратов щелочных металлов, более конкретно, перхлораты и хлораты лития, натрия и калия, и предпочтительно хлорат натрия, иногда они используются совместно с веществами из группы пероксидов и супероксидов щелочных металлов; в качестве горючих в них применяются вещества из группы металлов: алюминия, магния, цинка, молибдена, железа, марганца, кобальта, никеля и, предпочтительно, железо; в качестве добавок разного назначения используются вещества из группы оксидов: оксиды меди, железа, кремния, цинка, марганца, кобальта, хрома и, предпочтительно, оксиды марганца и кобальта; пероксид бария, силикаты натрия и калия, стекло.

Однако ХКГ такого типа имеют существенный недостаток. Он заключается в неприемлемо высокой температуре выделяемого кислорода на выходе из газогенератора. Например, в патенте №3868225 (US) сообщается о температурах кислорода в газогенераторе до 370°С. Очевидно, что, если кислород используется после выхода из генератора непосредственно для дыхания, он должен быть дополнительно охлажден в ХКГ. Обычно охлаждение осуществляется использованием в ХКГ инертных фильтров с высокой теплоемкостью (теплообменников). Данный способ снижения температуры генерируемого ХКГ кислорода ведет к увеличению массы и габаритов ХКГ и снижению удельного выхода кислорода и зачастую делает неэффективным или невозможным использование ХКГ во многих областях применения.

Сравнительно недавно был предложен новый способ получения холодных газов в газогенераторах (патент №2108282 (RU) от 28.11.1996 г., опубл. бюллетень №10, 10.04.98.). Данный способ позволяет получать холодный (с температурой, близкой к нормальной) кислород в основное время работы ХКГ и таким образом практически устранить указанный недостаток, присущий ХКГ классического типа. На базе этого способа был предложен химический кислородный генератор с температурой выделяемого кислорода менее 50°С и, предпочтительно, менее 30°С (только в конце работы температура генерируемого кислорода может значительно повышаться) (заявка №2001121023 (RU) от 26.07.2001 г., опубл. бюллетень №18, 27.06.2003, заявка PCT/NL/02/00506 от 25.07.2002 г., опубл. WO 03/009899, 06.02.2003).

ХКГ такого типа, в принципе, состоят из тех же основных элементов, что и ХКГ классического типа:

1) корпус, изготовленный из металла, предпочтительно из стали, или композитного материала, имеющий одно или несколько выходных отверстий и крепления, обеспечивающие возможность переноски, транспортирования, монтирования корпуса в устройствах и крепления к оборудованию или стенкам. Корпус посредством выходного отверстия может быть соединен с буфером или баллоном;

2) твердый пористый заряд, который размещен внутри корпуса генератора. Причем заряд изготовлен из кислородгенерирующего материала, способного после инициирования к самоподдерживающемуся горению и выделению в этом процессе кислорода и образованию высокотемпературного шлака. Пористый заряд размещен в корпусе таким образом, чтобы получаемый при его горении кислород проходил за счет перепада давления через несгоревшую часть тела заряда от фронта горения в направлении его движения к выходному отверстию корпуса. При этом пористый заряд в процессе горения обеспечивает возможность прохождения полученного кислорода через свое тело без нарушения целостности и создания объемного горения.

Пористый заряд изготовлен из гранулированного материала, связанного связующим веществом и имеющего пористость в пределах от 41 до 61%.

В качестве основных компонентов кислородгенерирующих материалов для зарядов к ХКГ такого типа используются практически все те же вещества, что и для зарядов к ХКГ классического типа. Дополнительно, в качестве связующего материала они включают в малых количествах вещества: из группы неорганических связующих, в особенности силикаты натрия и калия и их смеси, и из группы органических лаков и связующих, предпочтительно натриевая соль поливинилтетразола, и, кроме того, натриевая соль карбоксицеллюлозы, поливинилацетат, нитроцеллюлоза, смесь пентафталевого ангидрида и пентаэритрита, эпоксидная смола и водорастворимые белки (заявка №2001121023 (RU), заявка PCT/NL/02/00506);

3) устройство для зажигания заряда, установленное у торца заряда и обеспечивающее в заданный момент инициирование воспламенения поверхности заряда, примыкающей к этому устройству;

4) инертный фильтр-теплообменник для охлаждения кислорода;

5) фильтр для очистки получаемого кислорода от вредных газов и фильтр для очистки получаемого кислорода от частиц. Два или три фильтра могут быть объединены;

6) теплозащитный слой из инертного теплоизоляционного материала (например, из стекловолокна или из силиконового волокна, пропитанных тем же связующим, которое использовано в заряде), размещаемый между зарядом и корпусом, или из наружного слоя заряда.

Указанное устройство для получения холодного кислорода и реализуемый при его работе способ генерирования кислорода являются наиболее близкими по совокупности существенных признаков к заявляемому техническому решению и поэтому были приняты в качестве "прототипа" к предлагаемому изобретению.

Однако у прототипа имеется ряд существенных недостатков:

1) ХКГ-прототип имеет сравнительно низкий удельный выход кислорода с единицы массы (Кm - на уровне 40-50 л/кг) и единицы объема (Kv - на уровне 55-70 л/дм3). Очевидно, что низкий уровень величин Кm и Kv обуславливает, в целом, малое количество выделяемого ХКГ кислорода и, соответственно, делает низкой вероятность спасения людей, пользующихся таким ХКГ в аварийных и экстремальных ситуациях, в указанных выше областях применения.

2) Генерируемый ХКГ-прототипом кислород имеет относительно низкую чистоту: O2 - 95,35-95,4%; СO2 - 0,92-0,93%; N2 - 2,1-2,12%; Н2O - 1,58-1,60% (заявки №2001121023 (RU), PCT/NL/02/00506). Отмечается возможность присутствия в генерируемом ХКГ кислороде примесей хлора и его оксидов. Причина появления хлора в генерируемом ХКГ кислороде обусловлена тем, что реакция разложения хлоратов щелочных металлов (основного компонента кислородгенерирующего материала) может протекать не только по основному пути:  МеСlO3→MeCl+3/2O2, но, в зависимости от условий, иногда и по пути: 2МеСlO3→Mе2O+Сl2+5/2O2. Термическое разложение перхлоратов щелочных металлов (которые тоже могут использоваться в качестве основного компонента кислородгенерирующего материала) проходит через стадию образования хлоратов с соответствующим возможным выделением хлора. В присутствии избытка кислорода и при высоких температурах смеси хлора с кислородом могут образовывать различные оксиды хлора. Появление других вредных газов в выделяемом кислороде в большинстве случаев вызвано примесями различных элементов и соединений в исходных компонентах.

МеСlO3→MeCl+3/2O2, но, в зависимости от условий, иногда и по пути: 2МеСlO3→Mе2O+Сl2+5/2O2. Термическое разложение перхлоратов щелочных металлов (которые тоже могут использоваться в качестве основного компонента кислородгенерирующего материала) проходит через стадию образования хлоратов с соответствующим возможным выделением хлора. В присутствии избытка кислорода и при высоких температурах смеси хлора с кислородом могут образовывать различные оксиды хлора. Появление других вредных газов в выделяемом кислороде в большинстве случаев вызвано примесями различных элементов и соединений в исходных компонентах.

Для устранения примесей вредных газов в генерируемом ХКГ кислороде устанавливают в выходной части генератора "химический" фильтр. Такой способ устранения вредных примесей сравнительно эффективен, но требует, чтобы фильтр имел достаточно большие массу и габариты. С целью уменьшения массы и габаритов этому фильтру придают дополнительно функцию очистки кислорода от частиц. Тем не менее, такое техническое решение приводит к усложнению конструкции генератора, к увеличению его массы и габаритов, снижению удельного выхода кислорода и не обеспечивает полную очистку кислорода от примесей вредных газов.

3) ХКГ-прототип при срабатывании и после работы при отсутствии теплозащитного слоя имеет неприемлемо высокую температуру корпуса. В этом случае она может находиться на уровне температуры шлаков (800-1200 К), а иногда и выше. Это обусловлено тем, что кислородгенерирующие материалы при горении дают кислород и шлаки с высокой температурой. Для снижения разогрева корпуса ХКГ в процессе работы и после нее между зарядом и корпусом размещают относительно толстый слой инертного теплопоглощающего материала или используют несгорающий наружный слой заряда, что приводит к увеличению массы и габаритов, усложнению конструкции и снижению удельного выхода кислорода.

4) ХКГ-прототип имеет относительно малое время работы. Этот показатель находится на уровне 12-15 мин. Очевидно, что чем больше время работы ХКГ при достаточной скорости выделения кислорода и приемлемом уровне других характеристик, тем более надежно может быть обеспечена жизнеспособность потребителей кислорода в указанных выше областях применения и особенно в экстремальных и аварийных ситуациях.

Для увеличения времени работы ХКГ необходимо снижать скорость горения заряда. Однако используемые в прототипе кислородгенерирующие пиротехнические материалы уже имеют весьма низкие скорости горения (0,1-0,7 мм/с) и находятся на пределе устойчивого горения. При дальнейшем снижении их скорости горения в зависимости от состава и условий возможно прекращение горения заряда в процессе работы ХКГ, что может приводить к гибели потребителей кислорода из генератора.

5) В прототипе последние порции кислорода (объемом порядка 1-3% от всего выделяемого количества кислорода), выделяемые при сгорании конечного небольшого слоя кислородгенерирующего материала на заднем торце заряда, имеют высокую температуру (обычно на уровне 800-1000 К). В определенной мере этот кислород в пристеночных слоях охлаждается за счет теплоотдачи в стенки корпуса, но в ядре потока температура может оставаться высокой. Очевидно, что такой кислород нельзя использовать после выхода из генератора непосредственно для дыхания человека. Для охлаждения указанных порций кислорода в ХКГ-прототипе используют способ, заключающийся в пропускании кислорода через инертный фильтр-теплообменник, устанавливаемый в выходной части ХКГ, и передаче части тепла от кислорода в этот фильтр. В частных случаях этот фильтр объединяется с фильтром для очистки кислорода от примесей вредных газов и частиц. Однако указанный способ приводит к усложнению конструкции генератора, к увеличению его массы и габаритов и снижению удельного выхода кислорода.

6) ХКГ-прототип имеет недостаточную безопасность для потребителя в процессе работы. Генератор работает при давлениях кислорода в корпусе на уровне 3-5 кгс/см2 (иногда выше). С учетом этого уровня давления рассчитывают и выбирают материал и толщину стенок корпуса генератора. Однако из-за разного рода случайностей (нарушения целостности заряда при снаряжении, хранении или транспортировке, технологического брака при изготовлении заряда, отклонения в характеристиках воспламенительного устройства из-за технологического брака, нарушения целостности при снаряжении, хранении и транспортировке и др.) при работе ХКГ возможно несанкционированное значительное увеличение газоприхода от заряда и воспламенительного устройства и, как следствие, резкое возрастание давления в корпусе. Случайное увеличение давления в корпусе генератора в процессе работы может быть вызвано также нарушением газопроницаемости зарядов и фильтров (из-за забивания пор шлаками или частицами, деформации фильтров и зарядов при снаряжении или транспортировке) и другими причинами. Подъем давления газа выше предельно возможного в корпусе может привести к его разрыву, травмированию человека и загоранию некоторых материалов при контакте с высокотемпературными кислородом и шлаками, выброшенными из разорвавшегося генератора. Для улучшения безопасности ХКГ выбирают более прочный материал для корпуса, увеличивают толщину корпуса. При этом проблема полностью не решается, так как подъем давления в корпусе по указанным случайным причинам может превысить и то предельное значение, которое обеспечивают и более прочный материал, и более толстые стенки. Данное обстоятельство вызывает необходимость создания новых, эффективных способов повышения безопасности ХКГ.

Задачей настоящего изобретения является создание способа получения холодного газообразного кислорода и химического кислородного генератора для его осуществления, которые позволяют повысить удельный выход кислорода при одновременном уменьшении температуры и увеличении чистоты генерируемого кислорода, снижении температуры корпуса в процессе и после работы генератора, увеличении времени его работы и повышении его безопасности в процессе работы.

Поставленная задача решается предлагаемым способом получения холодного газообразного кислорода в химическом кислородном генераторе, основанном на самоподдерживающемся горении заряда из кислородгенерирующего материала, включающем генерирование кислорода с образованием высокотемпературных шлаков при горении заряда, размещенного в камере сгорания, выделение дополнительного кислорода, охлаждение корпуса генератора, охлаждение и очистку от примесей различных газов генерированного при горении заряда кислорода за счет пропускания его через размещенный в пространстве между внешней поверхностью камеры сгорания и корпусом генератора многофункциональный активный элемент (МАЭ), имеющий пористую газопроницаемую структуру и материал которого способен, под воздействием выделяемого при горении заряда тепла, к термическому разложению с теплопоглощением и выделением кислорода без других газов и взаимодействию как самого МАЭ, так и конденсированных продуктов его разложения с кислотообразующими газами с образованием конденсированных веществ, очистку полученного кислорода от частиц на выходе из генератора.

В частности, верхний предел значения давления кислорода в камере сгорания ограничивают определенным заданным значением с помощью автоматического предохранительного клапана (АПК) путем сброса избытка кислорода из камеры сгорания через АПК в МАЭ.

В частности, организуют пропускание полученного кислорода через МАЭ в направлении движения фронта горения заряда.

В частности, организуют пропускание полученного кислорода через МАЭ в направлении, противоположном направлению движения фронта горения заряда.

Способ получения холодного газообразного кислорода осуществляют с помощью химического генератора кислорода с температурой, близкой к нормальной, содержащего корпус, изготовленный из металла, предпочтительно стали, или композиционного материала, имеющий одно или несколько выходных отверстий, твердый заряд из кислородгенерирующего материала, способного после инициирования к самоподдерживающемуся горению с выделением кислорода и образованием высокотемпературных шлаков, размещенный в камере сгорания, расположенной в корпусе и имеющей одно или несколько выходных отверстий, при этом в пространстве между внешней поверхностью камеры сгорания и корпусом генератора размещен многофункциональный активный элемент (МАЭ), имеющий пористую газопроницаемую структуру и материал которого способен, под воздействием выделяемого при горении заряда тепла, к термическому разложению с теплопоглощением и выделением кислорода без других газов и взаимодействию как самого МАЭ, так и конденсированных продуктов его разложения с кислотообразующими газами с образованием конденсированных веществ, устройство для зажигания заряда, установленное у торца заряда и обеспечивающее в заданный момент инициирование воспламенения поверхности заряда, примыкающей к этому устройству, фильтр для очистки получаемого кислорода от частиц, размещенный на выходе из генератора.

В частности, камера сгорания оснащена автоматическим предохранительным клапаном.

В частности, камера сгорания размещена таким образом, что выпуск полученного кислорода происходит в направлении движения фронта горения заряда.

В частности, камера сгорания размещена таким образом, что выпуск полученного кислорода происходит в направлении, противоположном направлению движения фронта горения заряда.

В частности, МАЭ выполнен в виде порошка, предпочтительно, с размером частиц от 0,05 до 0,5 мм, или в виде гранул, предпочтительно, с размером от 0,5 до 1,5 мм, или в виде твердого пористого тела, предпочтительно, с пористостью (æ=Vпор/VМАЭ, где Vпор и VМАЭ - соответственно, объем пор в МАЭ и объем самого МАЭ) в пределах от 15 до 30%, или в виде их комбинаций.

В частности, материал МАЭ выбирают из группы хлоратов и перхлоратов щелочных и щелочноземельных металлов в сочетании с веществами из группы пероксидов и супероксидов щелочных и щелочноземельных металлов, предпочтительно, из группы пероксидов и супероксидов щелочных и щелочноземельных металлов, в особенности супероксид натрия.

В частности, в качестве связующего материала МАЭ, выполненного в виде гранул или в виде твердого пористого тела, выбирают вещества, предпочтительно, из группы неорганических соединений, в особенности цементы.

В частности, материал МАЭ включает добавки, снижающие температуру начала разложения и ускоряющие термическое разложение веществ, использованных в этом материале, которые выбирают из группы оксидов и гидроксидов переходных металлов и простых и комплексных солей металлов, содержащих один или несколько катионов металлов и один или несколько анионов вида МтxОу (где Мт - переходный металл, О - кислород, х - принимает значения 1 или 2, у - принимает значения от 1 до 7), предпочтительно, перманганат калия.

В частности, корпус имеет крепление или крепления, обеспечивающие возможность монтировать корпус в устройствах или прикреплять к оборудованию или стенкам.

В частности, корпус имеет крепление или крепления, обеспечивающие возможность переносить и транспортировать корпус.

В частности, корпус посредством выходного отверстия или отверстий соединен с буфером или баллоном.

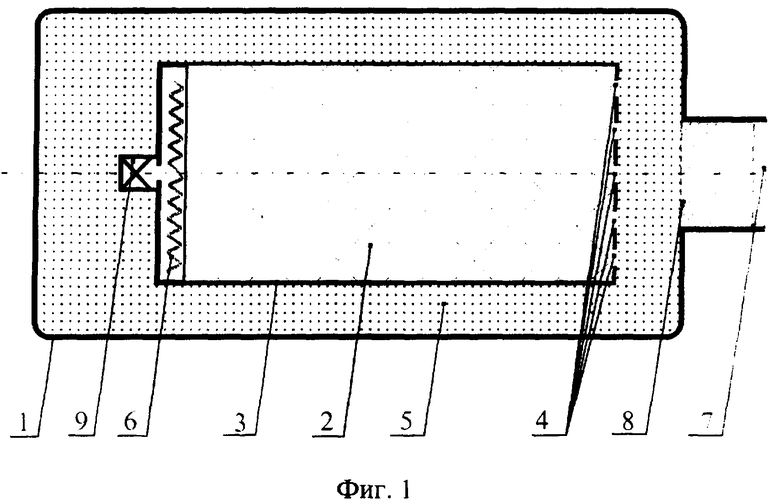

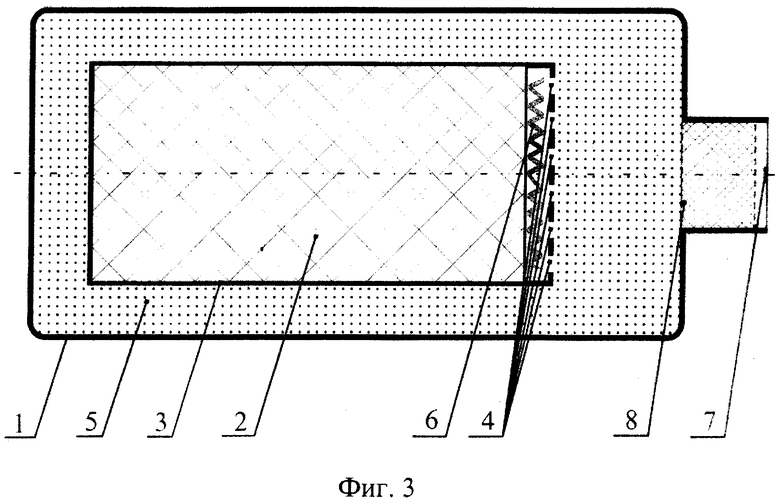

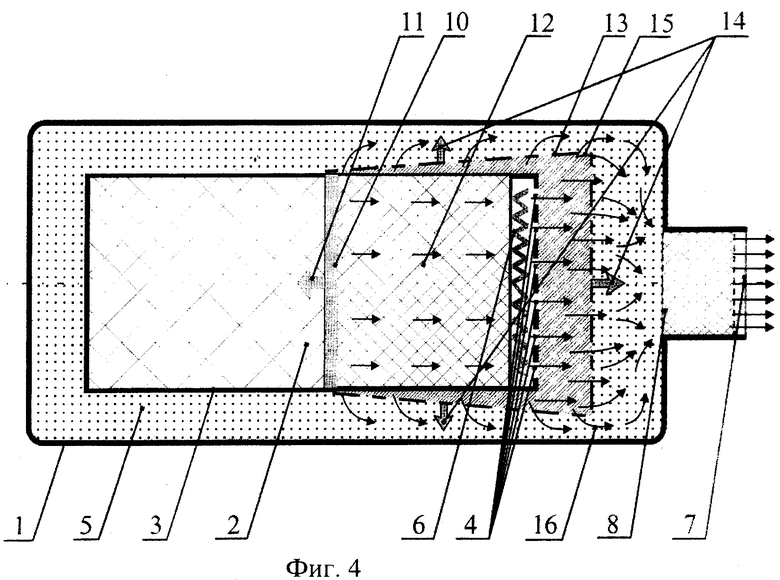

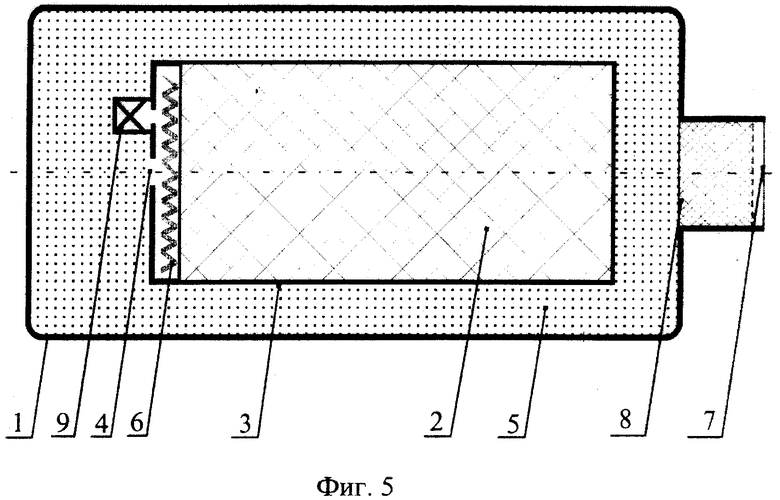

Предлагаемый химический кислородный генератор иллюстрируется графическими изображениями:

Фиг.1. - продольный разрез генератора в исходном состоянии с использованием камеры сгорания, снабженной АПК и имеющей несколько выходных отверстий, которые направлены в сторону выходного отверстия генератора;

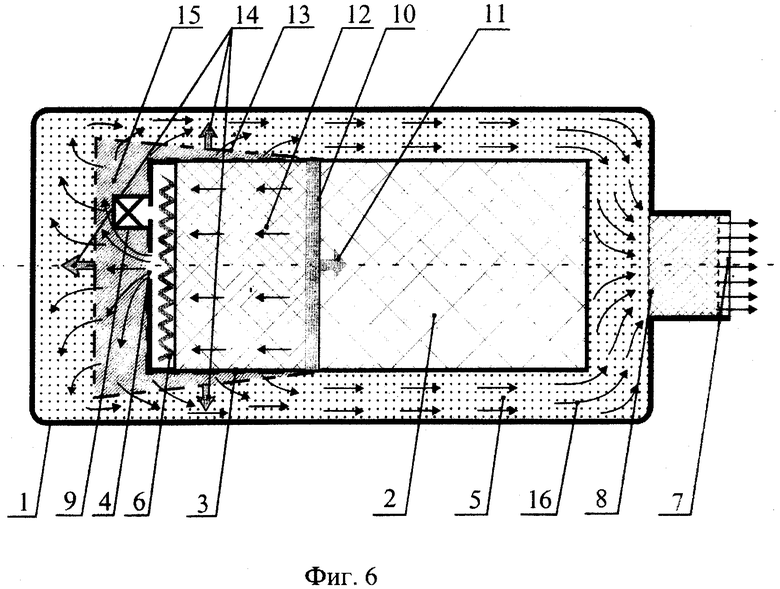

Фиг.2 - продольный разрез генератора, показанного на Фиг.1, в процессе работы;

Фиг.3 - продольный разрез генератора в исходном состоянии с использованием камеры сгорания без АПК и имеющей несколько выходных отверстий, которые направлены в сторону выходного отверстия генератора;

Фиг.4 - продольный разрез генератора, показанного на Фиг.3, в процессе работы;

Фиг.5. - продольный разрез генератора в исходном состоянии с использованием камеры сгорания, снабженной АПК и имеющей одно выходное отверстие, которое направлено в сторону, противоположную выходному отверстию генератора;

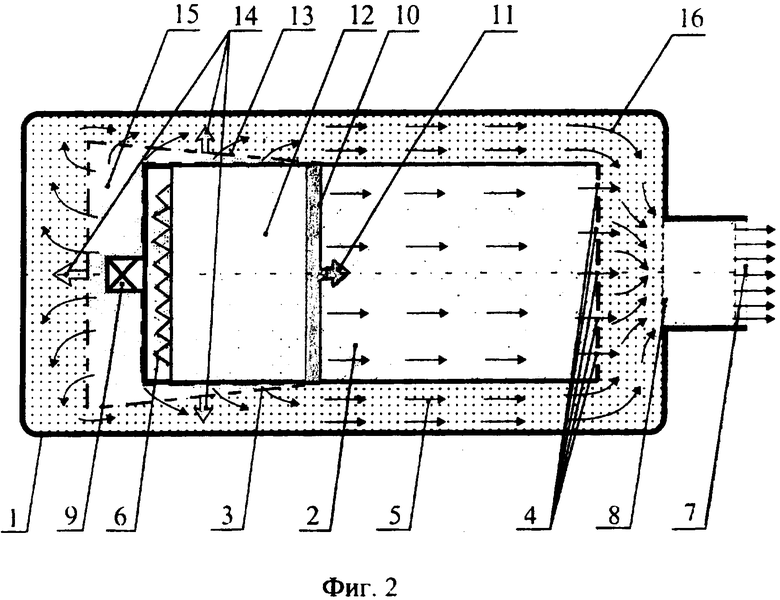

Фиг.6. - продольный разрез генератора, показанного на Фиг.5, в процессе работы.

Предлагаемые воплощения устройства ХКГ на основе описанного в заявке способа имеют ряд принципиальных отличий от прототипа:

- в них введен новый, имеющий принципиальное значение многофункциональный активный элемент, материал, размещение и функции которого описаны выше;

- в них введен новый элемент - камера сгорания, в которую помещают заряд из КГМ и которая размещается внутри корпуса ХКГ. КС представляет собой тонкостенную цилиндрическую оболочку, изготовленную из металла, предпочтительно из легированной стали, с одним или несколькими выходными отверстиями для выхода кислорода. КС необходима для изоляции заряда и устройства зажигания от материала МАЭ в процессе хранения (с целью предохранения от химического взаимодействия) и в процессе зажигания и горения заряда (с целью обеспечения требуемых режимов его горения), для создания нужных направлений движения фронта горения и течения кислорода в заряде и движения фронта термического разложения и фильтрации кислорода в МАЭ (с целью получения наибольшего выхода кислорода и наиболее эффективной очистки кислорода от примесей и охлаждения его и корпуса), а также для исключения выхода высокотемпературного шлака при горении заряда в каком-либо месте к стенке корпуса ХКГ и при разложении МАЭ;

- в них отсутствуют фильтры-теплообменники для охлаждения кислорода;

- в них отсутствуют инертные химические фильтры для очистки кислорода от примесей вредных газов;

- они могут быть оснащены автоматическим предохранительным клапаном, который устанавливается на КС и предназначен для ограничения верхнего предела давления кислорода в ХКГ в процессе работы и повышения безопасности ХКГ;

- в них отсутствуют инертные теплозащитные слои, элементы или покрытия как внутри корпуса ХКГ, так и снаружи.

Химический кислородный генератор содержит корпус 1, заряд 2 из КГМ, размещенный в камере сгорания 3, имеющей одно или несколько выходных отверстий 4. В пространстве между внешней поверхностью камеры сгорания 3 и корпусом 1 размещен многофункциональный активный элемент 5. У торца заряда 2 установлено устройство 6 для зажигания заряда 2. На выходе 7 из генератора размещен фильтр 8 для очистки получаемого кислорода от частиц. В некоторых воплощениях изобретения камера сгорания 3 оснащена автоматическим предохранительным клапаном 9.

На Фиг.2, 4, 6 показаны фронт 10 горения заряда 2, направление 11 движения фронта 10, шлаки 12, оставшиеся в камере сгорания, фронт 13 реакции термического разложения МАЭ 5, направление 14 движения фронта 13, конденсированные продукты 15 разложения МАЭ 5, направление 16 движения кислорода в ХКГ.

Предлагаемый химический кислородный генератор в различных воплощениях на основе предлагаемого способа работает следующим образом.

Заряд 2 из КГМ с торца зажигают с помощью устройства 6 зажигания. Выделяемый при горении заряда 2 кислород истекает через одно или несколько выходных отверстий 4 из камеры сгорания 3 и за счет перепада давления фильтруется через МАЭ 5 и затем через фильтр 8 очистки от частиц выходит к потребителю. Высокотемпературные шлаки 12, образующиеся при горении заряда 2, в виде спека остаются в камере сгорания 3.

В воплощении ХКГ, показанном на Фиг.1, 2, выделяемый из КС 3 кислород в основное время горения заряда 2 при используемом режиме горения имеет низкую температуру (менее 50°С и, предпочтительно, менее 30°С) и требует, в основном, удаления примесей вредных газов и лишь незначительного дополнительного охлаждения. Кислород, проходя через МАЭ 5 в направлении выхода 7 из генератора, очищается от примесей вредных газов благодаря химическому взаимодействию компонентов материала МАЭ 5 и их продуктов разложения с такими газами с образованием конденсированных веществ. Образованные конденсированные вещества задерживаются материалом МАЭ 5 и далее фильтром 8 и остаются в корпусе 1 ХКГ, не выделяясь вместе с генерируемым кислородом. При этом за счет теплоотдачи в материал МАЭ 5 кислород охлаждается до нормальной температуры.

В воплощениях ХКГ, показанных на Фиг.3, 4 и 5, 6, температура выпускаемого через одно или несколько выходных отверстий 4 КС 3 кислорода во время горения заряда 2 при используемом режиме горения весьма высокая (на уровне 800-1200 К). В воплощении ХКГ, показанном на Фиг.1, 2, такой же уровень температуры имеет порция кислорода (1-3% от всего генерируемого объема кислорода), выпускаемая из КС 3 при сгорании последней небольшой части заряда 2. Выпускаемый из КС 3 высокотемпературный кислород, проходя через пористый материал МАЭ 5, за счет расширения, конвективного теплообмена с материалом МАЭ 5 и затрат тепла на его термическое разложение охлаждается до температуры окружающей среды. При этом, благодаря способности веществ, из которых состоит материал МАЭ 5, и продуктов их разложения к химическому взаимодействию с вредными газами, присутствующими в виде примесей в кислороде, с образованием конденсированных продуктов, кислород очищается от этих примесей. Кроме того, кислород частично очищается и от примесей частиц шлака за счет задержки этих частиц мелкопористой структурой МАЭ 5. Материал МАЭ, подогретый до температуры начала разложения за счет теплопередачи от высокотемпературного кислорода, выпускаемого из КС 3, разлагается на кислород и конденсированные продукты. Этот дополнительно полученный кислород вместе с кислородом, поступившим из камеры сгорания 3, фильтруется через оставшуюся часть МАЭ 5 и фильтр 8 очистки от примесей частиц к выходу 7 из генератора. Конденсированные продукты 15 термического разложения материала МАЭ 5 и продукты его взаимодействия и указанных продуктов 15 его разложения с примесями вредных газов задерживаются как самим материалом МАЭ 5, так и фильтром 8 и остаются внутри корпуса 1 ХКГ.

Таким образом, очищенный от вредных примесей и охлажденный до нормальной температуры кислород поступает через выход 7 ХКГ к потребителю. Кроме того, за счет выделения дополнительного к получаемому при горении заряда 2 количества кислорода, в целом, увеличивается выход кислорода из представленных воплощений ХКГ на основе предлагаемого способа по сравнению с ХКГ-прототипом. Как следствие, при этом существенно возрастают и удельные характеристики: выход кислорода с единицы объема и единицы массы ХКГ.

При горении заряда 2 в КС 3 образуется значительное количество высокотемпературных шлаков 12, составляющих 45-55% от массы заряда и имеющих температуру на уровне 1000-1500К. Тепловой поток от этих шлаков за счет теплопередачи нагревает прилегающий к стенкам КС 3 в области нахождения шлаков 12 материал МАЭ 5. При этом сами шлаки 12 охлаждаются. Поглощая полученное тепло, материал МАЭ 5 разлагается с образованием кислорода (направление его движения - 16) и конденсированных продуктов 15. Конденсированные продукты 15 разложения МАЭ остаются в зоне их образования. Таким образом, за счет использования этого тепла из материала МАЭ выделяется дополнительный кислород.

При горении заряда 2 (Фиг.2) тепло от нагретой до температуры образующихся при горении заряда шлаков 12 поверхности КС 3 передается прилегающему к ней слою материала МАЭ 5. При этом нагретый до температуры начала разложения материал МАЭ в этой зоне начинает разлагаться на кислород и конденсированные продукты. Фронт 13 реакции термического разложения материала МАЭ распространяется по МАЭ вблизи нагретой поверхности КС 3 в направлении ее торца в соответствии с направлением движения 11 фронта 10 горения заряда 2 со скоростью, близкой к скорости движения фронта 10 по заряду. В направлении, перпендикулярном корпусу 1 ХКГ, фронт 13 реакции термического разложения материала МАЭ 5 распространяется со скоростью существенно меньшей. К моменту окончания горения заряда 2 часть материала МАЭ остается неразложенной. Термическое разложение этой части МАЭ с выделением кислорода продолжается до тех пор, пока все шлаки 12 в КС 3 не охладятся до температуры ниже температуры начала разложения материала МАЭ. Таким образом, время работы рассмотренных воплощений ХКГ, включающих МАЭ, увеличивается по сравнению с ХКГ-прототипом, в котором МАЭ отсутствует. При этом величина прироста времени работы зависит от толщины, пористости и природы материала МАЭ и температуры шлаков в камере сгорания.

По мере удаления от нагретой за счет тепла, переданного от шлаков 12, поверхности камеры сгорания 3 в направлении корпуса 1 ХКГ температура материала МАЭ 5 снижается за счет теплопоглощения предыдущими слоями на нагрев и термическое разложение материала. При определенной толщине МАЭ, которая зависит от температуры шлака, параметров термического разложения, теплофизических характеристик и пористости материала МАЭ и ряда других факторов, на поверхности корпуса 1 ХКГ реализуется температура окружающей среды. При этом тонкий слой материала МАЭ, прилегающий к поверхности корпуса генератора, может остаться недоразложенным.

Используемый при воплощении ХКГ АПК состоит из следующих основных элементов (на графических изображениях условно не показаны): клапан, пружина, корпус с несколькими отверстиями и регулятор давления пружины на клапан. АПК 9 крепится своим корпусом на внешней поверхности камеры сгорания 3 таким образом, что в исходном состоянии его клапан закрывает выполненное в КС отверстие. При этом клапан прижат к этому отверстию пружиной с силой упругости, соответствующей заданному давлению. Данное выполнение АПК не охватывает все возможные его конструктивные воплощения.

В процессе работы ХКГ, в случае аномального возрастания давления кислорода в камере сгорания 3 свыше заданной предельно допустимой величины (из-за случайного увеличения газоприхода от заряда из-за технологического брака, или из-за нарушения целостности при хранении и транспортировке, или из-за технологических разбросов скорости горения либо при случайной закупорке выходного отверстия (или части выходных отверстий) камеры сгорания или пор в заряде шлаками или другими продуктами, или из-за других причин), под действием давления кислорода клапан сжимает пружину и открывает отверстие в КС. При этом высокотемпературный кислород из нее под действием перепада давления сбрасывается не в атмосферу, а в МАЭ 5 и фильтруется через его пористое тело, где смешивается с кислородом, выделенным при термическом разложении материала МАЭ, и кислородом, выпущенным из одного или нескольких выходных отверстий КС, охлаждается за счет теплопередачи в материал МАЭ до температуры окружающей среды, очищается от частиц и примесей вредных газов (за счет взаимодействия с материалом МАЭ и продуктами его разложения) и следует в направлении фильтра 8 и выхода 7 из ХКГ. После снижения давления кислорода в КС до заданного значения клапан под действием пружины автоматически возвращается в исходное состояние и ХКГ продолжает работать в нормальном режиме. Таким образом, за счет введения в ХКГ АПК в сочетании с другими предлагаемыми в заявке техническим решениями: введением МАЭ, заключением заряда в отдельную оболочку - камеру сгорания, определенным взаимным расположением элементов в ХКГ и оптимизированной организацией газодинамического тракта движения кислорода в МАЭ, обеспечиваются стабильность функционирования и повышение безопасности в процессе работы генератора по сравнению с ХКГ-прототипом.

Для обеспечения движения кислорода, увеличения скорости теплопередачи от него в материал МАЭ, увеличения скорости выделения кислорода и скорости нейтрализации примесей вредных газов в кислороде МАЭ должен иметь пористую с развитой поверхностью структуру. Поэтому материал МАЭ изготавливают или в виде твердого пористого тела, предпочтительно, с коэффициентом пористости (æ) в пределах от 15 до 30%, или в виде порошка, предпочтительно, с размером частиц от 0,05 до 0,5 мм, или в виде гранул, предпочтительно, с размером от 0,5 до 1,5 мм (что примерно соответствует вышеуказанным пределам величины æ), или - в виде их комбинаций. При æ меньше 15% кислород из-за газодинамического сопротивления плохо проходит через тело МАЭ (что может привести к аномальности в работе ХКГ), а при æ более 30% резко ухудшается теплопередача через материал МАЭ и, за счет этого фактора и уменьшения массы МАЭ, может существенно снизиться эффективность способа в части повышения выхода кислорода из ХКГ. Таким образом, указанные пределы коэффициента пористости являются предпочтительными.

В соответствии с заявляемым способом наилучшим образом удовлетворяют комплексу требований к веществам для изготовления материала МАЭ вещества из группы пероксидов и супероксидов щелочных и щелочноземельных металлов, и в особенности супероксиды натрия и кальция. Пероксиды и супероксиды щелочных и щелочноземельных металлов способны к термическому разложению со значительным теплопоглощением и выделению при этом кислорода и образованию оксидов соответствующих металлов без выделения каких-либо других газов или газообразных соединений. При этом они имеют сравнительно невысокую температуру начала разложения (Тн.р.) (от 100 до 540°С) и поэтому способны к разложению под действием температур, которые реализуются в выделяемом кислороде и шлаках при сгорании заряда в ХКГ. В то же время они имеют достаточно значимую теплоту разложения (от минус 5,2 до минус 16,2 ккал/моль), поэтому способны к поглощению большого количества тепла при термическом разложении.

Наиболее предпочтительным является использование в качестве материала МАЭ супероксида натрия, обладающего сравнительно большим содержанием активного кислорода и наиболее хорошими эксплуатационными и технологическими свойствами из всех пероксидов и супероксидов щелочных и щелочноземельных металлов.

Оксиды щелочных и щелочноземельных металлов имеют высокие температуры кипения или возгонки: Li2O - 2600°С, Na2O - 1275°С, К2O - 300°С, CaО - 2850°С, BaO - 2900°С, MgO - 3000°С. Поэтому эти продукты разложения указанных выше пероксидов и супероксидов являются конденсированными продуктами во всем диапазоне температур, реализуемых в МАЭ, и остаются в пределах объема этого элемента во все время работы ХКГ и после нее.

Пероксиды и супероксиды щелочных и щелочноземельных металлов и конденсированные продукты их термического разложения - оксиды этих же металлов - способны к взаимодействию со многими кислотообразующими газами, присутствующими в виде примеси в полученном при сгорании заряда кислороде, с образованием конденсированных веществ. В частности, при взаимодействии их с СО и СO2 образуются карбонаты соответствующих металлов и кислород, при взаимодействии их с SO2 и SO3 образуются сульфаты соответствующих металлов и кислород, при взаимодействии их с Cl2 и с различными соединениями хлора с кислородом (например, ClO, ClO2 и другими) образуются хлориды соответствующих металлов и кислород, при взаимодействии их с окислами азота (например, NO, NO2) образуются нитраты соответствующих металлов и кислород, при взаимодействии их с COСl2 образуются хлориды и карбонаты соответствующих металлов и кислород. Карбонаты, сульфаты и хлориды щелочных и щелочноземельных металлов имеют более высокие температуры кипения или возгонки (на уровне 1200 - 2000°С и выше) по сравнению с температурой шлаков и кислорода, образующихся при сгорании заряда из кислородгенерирующих материалов. Поэтому эти вещества являются конденсированными продуктами во всем диапазоне температур, реализуемых в МАЭ, и также остаются в пределах объема этого элемента во все время работы ХКГ и после. Нитраты этих металлов имеют несколько более низкую температуру начала разложения (на уровне 300-600°С). В области выходной части МАЭ в процессе работы ХКГ температура ниже этого уровня. Поэтому указанные соединения в этой области также будут находиться в конденсированном виде и также остаются там во все время работы ХКГ и после нее.

Перхлораты и хлораты щелочных и щелочноземельных металлов имеют низкие температуры разложения (на уровне указанных выше пероксидов и супероксидов), достаточный уровень теплоты разложения и разлагаются при нагреве, в основном, на хлорид соответствующего металла и кислород. Хлориды указанных металлов являются высококипящими продуктами и поэтому в процессе работы ХКГ остаются в корпусе, не загрязняя выделяемый кислород. Многие из них имеют приемлемые эксплуатационные и технологические свойства. Но самостоятельно в материале МАЭ перхлораты и хлораты щелочных и щелочноземельных металлов не могут быть использованы, так как при некоторых неизученных в настоящее время условиях при нагреве могут разлагаться и по другому пути: с образованием оксида соответствующего металла, кислорода и токсичного газа - хлора. Поэтому для нейтрализации хлора в выделяемом ими кислороде их необходимо использовать в материале МАЭ в сочетании с пероксидами и супероксидами щелочных и щелочноземельных металлов.

Для увеличения скорости выделения кислорода материал МАЭ может дополнительно включать добавки, катализирующие реакции термического разложения веществ, использованных в этом материале. Для этой цели подходят добавки из группы оксидов и гидроксидов переходных металлов и простых и комплексных солей, содержащих один или несколько катионов металлов и один или несколько анионов вида МтxОy (где Мт - переходный металл, О - кислород, x - принимает значения 1 или 2, y - принимает значения от 1 до 7). Наиболее предпочтительным является использование в качестве катализатора перманганата калия.

Анализ существующего уровня техники показал, что до настоящего времени многофункциональный активный элемент (МАЭ) с присущими ему структурой, свойствами и функциями в известной патентной и научно-технической литературе не описан и применение его либо близких его аналогов в каких-либо устройствах и ХКГ неизвестно.

Кроме того, известно, что в прототипе и во всех аналогах тепло, выделяемое кислородом и шлаками при сгорании заряда из КГМ, играет отрицательную роль. За счет него температура генерируемого ХКГ кислорода повышается до неприемлемого уровня. Это тепло неуправляемо и существенно разогревает корпус генератора в процессе и после работы и требует особых мер по теплоизоляции, ведущих к ухудшению основных показателей ХКГ: увеличению габаритов и массы генератора, снижению выхода кислорода с единицы массы и объема.

В заявляемом же способе тепло, выделяемое кислородом и шлаками при сгорании заряда КГМ, наоборот, играет положительную роль, так как его целенаправленно используют для термического разложения материала МАЭ и ускорения реакций взаимодействия материала МАЭ с газами, присутствующими в виде примесей в генерируемом при горении заряда кислороде, и получения за счет этого в ХКГ дополнительного кислорода, увеличения времени работы ХКГ и повышения чистоты генерируемого им кислорода.

Пероксиды и суперосиды щелочных и щелочноземельных металлов (основных веществ, используемых в МАЭ) используют в бытовой химии: в отбеливателях тканей, в дезинфицирующих средствах, в гигиенических и косметических препаратах, как компоненты моющих средств; в химических производствах: как исходные продукты для синтеза других химических соединений (Пероксид водорода и пероксидные соединения / под ред. М.Е. Позина. // Л-д, М.: ГИТИХЛ, 1951); в составах для регенерации воздуха в дыхательных аппаратах (патенты РФ: №№2209647, 2225241, 2210417, 2210416, 2219982, заявка РФ №2002131658); в кислородгенерирующих материалах для зарядов ХКГ (заявка РФ №2001121023, заявка №РСТ/NL/02/00596).

Однако свойства этих веществ, проявляемые при применении в бытовой химии и при синтезе из них других химических соединений (растворимость, кислотность, параметры скоростей реакций с различными веществами в растворах и так далее), никак не связаны со свойствами, которыми они должны обладать в качестве компонентов материала МАЭ (продукты термического разложения и параметры этих реакций, теплофизические характеристики веществ и их продуктов разложения и т.д.) для обеспечения работоспособности предлагаемых в заявке способа и устройства ХКГ на его основе.

В составах для регенерации воздуха указанные вещества используются в сочетании с различными другими веществами (с гидроксидами щелочных металлов, или с пероксидом водорода и гидроксидом металла, или с гидроксидом калия, водой и карбонатом калия, или с гидроксидом алюминия и алюминием, или с гидроксидом калия, водой, карбонатом калия и пероксидами кальция, бария и магния, или с оксидами, гидроксидами и хлоридами калия, натрия, лития и магния). В материале МАЭ они в таких сочетаниях не применяются. При этом известные сочетания веществ в составах для регенерации воздуха проявляют только одно свойство - очистку выдыхаемого человеком воздуха от примесей углекислого газа и выделение при этом кислорода.

В известных КГМ для зарядов ХКГ пероксиды и супероксиды щелочных и щелочноземельных металлов используются в разных сочетаниях с различными другими веществами, например, из группы металлов, и в частности алюминием, магнием, цинком, молибденом, железом, марганцем, кобальтом, никелем; из группы оксидов, и в частности оксидами меди, железа, кремния, цинка, марганца, кобальта, хрома; другими видами соединений: силикатами натрия и калия, стеклом и рядом других веществ и с некоторыми веществами из предлагаемых в данной заявке: с перхлоратами и хлоратами щелочных и щелочноземельных металлов. Но КГМ с такими сочетаниями компонентов обладают обязательным свойством - способностью к самостоятельному горению с выделением тепла. Для материала МАЭ данное свойство является недопустимым, так как приводит к резкому ухудшению всего комплекса основных показателей ХКГ. В материале МАЭ предлагаемые вещества в тех сочетаниях, в которых они используются в КГМ, не применяются. Материал МАЭ не только не горит с выделением тепла в процессе работы ХКГ, но, более того, он в этом процессе поглощает тепло. Кроме того, он обладает свойствами, отсутствующими у материала известных КГМ: способностью к взаимодействию как его самого, так и конденсированных продуктов его разложения с вредными газами, присутствующими в виде примеси в полученном при сгорании заряда кислороде, с образованием конденсированных веществ.

Применение пероксидов и супероксидов щелочных и щелочноземельных металлов и их сочетаний с другими, предлагаемыми в заявке для материала МАЭ веществами, в качестве охладителей газов, в том числе в качестве охладителей генерируемого ХКГ кислорода, или в качестве материалов или компонентов материалов для теплозащитных оболочек или покрытий каких-либо устройств, в том числе и ХКГ, или в качестве средств для очистки генерируемого в ХКГ кислорода от примесей вредных газов, или в качестве средств для увеличения времени работы ХКГ в настоящее время неизвестно.

Устройство АПК и его применение известно в технике, например, для ограничения давления пара в различных аппаратах (Техническая энциклопедия. Т.10 / под ред. Л.К.Мартенса // "Советская энциклопедия", М., 1930 г.). Однако в химических кислородных генераторах АПК не применялись и не могли использоваться, т.к. при повышении давления в процессе работы выше заданной величины высокотемпературный кислород с раскаленными частицами через открытый клапан будет выбрасываться в окружающую среду и может вызвать ожог пользователя, а также привести к пожару, что недопустимо в целях безопасности.

Только в заявляемом кислородном генераторе использование АПК в сочетании с другими существенными признаками изобретения дает новое положительное качество при работе ХКГ - повышение безопасности.

Экспериментально были проверены показатели предпочтительных воплощений ХКГ по предлагаемому изобретению и сделано их сопоставление с показателями ХКГ-прототипа.

При этом сравниваемые генераторы по прототипу и по предлагаемому изобретению имеют одинаковые размеры, материалы и массу корпуса и узлов крепления; размеры, массу, состав КГМ и характеристики заряда, устройство для зажигания заряда и фильтр для очистки кислорода от частиц. Для всех видов материала МАЭ использовались порошки супероксида натрия с размерами частиц в пределах от 0,05 до 0,5 мм. Гранулированный материал МАЭ во всех случаях имел размеры гранул в пределах от 0,5 до 1,5 мм. Коэффициент пористости (æ) материала МАЭ в разных опытах менялся и имел значения в пределах от 14 до 31%. Для гранулированного и твердого видов материала МАЭ использовался супероксид натрия в смеси с 5% перманганата калия, в качестве катализирующей добавки, и 5 и 7% цемента, в качестве связующего. Для АПК в генераторе по предлагаемому изобретению задаваемое значение минимального давления в КС составляло 1,5 и 2 кгс/см2. Результаты проверок представлены в таблице, где: Тк m - максимальная температура кислорода на выходе из ХКГ; Тm кор - максимальная температура корпуса ХКГ в процессе и после работы; τp - время работы ХКГ; Рзад - задаваемое в АПК предельное давление в камере сгорания; Рк m - максимальное давление в ХКГ в процессе работы.

п/п

кгс/см2)

°C

мин

°С

кг/см2

%(объемн)

л/дм3

л/кг

СO2 - 0,92%;

N2 - 0,5%;

Н2O - 1,58%; Хлор + соединения хлора - 0,0004%.

Порошкообразный.

æ=14%

Порошкообразный.

æ=15%

кгс/см2

N2 - 0,7%;

Порошкообразный, æ=22,5%.

кгс/см2

N2 - 0,7%;

Порошкообразный, æ=30%.

1,5 кгс/см2

N2 - 0,7%;

Порошкообразный. æ=31%.

кгс/см2

N2 - 0,8%;

1,5

кгс/см2

N2 - 0,7%;

кгс/см2

N2 - 0,7%;

æ=22,5%.

кгс/см2

N2 - 0,8%;

Представленные в таблице данные показывают следующее:

- при использовании материала МАЭ с æ, меньшим 15%, ХКГ по предлагаемому изобретению работает аномально, а при использовании материала МАЭ с æ, большим 30%, эффективность предлагаемого в заявке способа существенно снижается;

- введение добавки перманганата калия в материал МАЭ значительно повышает удельный выход кислорода из ХКГ (Kv в 1,1 раза; Кm в 1,14 раза);

- рассмотренные предпочтительные воплощения ХКГ по предлагаемому изобретению при использовании материала МАЭ с величиной æ от 15 до 30% имеют существенно более высокий выход кислорода с единицы объема и единицы массы ХКГ (Kv - в 1,3-1,7 раза; Кm- в 1,1-1,7 раза по сравнению с прототипом) при одновременно существенно более низкой температуре корпуса (в 3,5-6,6 раз по сравнению с прототипом), существенно более высокой чистоте выделяемого кислорода (примеси вредных газов в генерируемом ими кислороде отсутствуют в отличие от прототипа), существенно большем времени работы (в 1,3-1,6 раза по сравнению с прототипом), значительно более низкой температуре выделяемого кислорода (в 1,5-2,6 раза по сравнению с прототипом) и существенно более низком уровне давления кислорода в ХКГ (в 3,5-4,7 раз по сравнению с прототипом).

В целом, все приведенные в таблице данные показывают, что при использовании в ХКГ предлагаемого в заявке на изобретение способа достигается новое положительное качество, заключающееся в одновременном существенном улучшении всего комплекса основных характеристик ХКГ.

Технологическое и аппаратурное оформление заявляемого способа и генератора для его осуществления практически реализуемы, используемые материалы и химические вещества в настоящее время изготавливаются промышленностью. Заявляемое техническое решение, по сравнению со всеми известными аналогами и прототипом, имеет существенно лучшие основные показатели, позволяет удовлетворить давно существующую потребность по обеспечению большей вероятности спасения людей, вынужденных воспользоваться автономным источником кислорода для дыхания в аварийных и экстремальных ситуациях, а также может использоваться для технических целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЙ КИСЛОРОДНЫЙ ГЕНЕРАТОР | 2001 |

|

RU2302993C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНЫХ ИНЕРТНЫХ ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА В ГАЗОГЕНЕРАТОРЕ | 2012 |

|

RU2507149C1 |

| СОСТАВ ПУСКОВОГО БРИКЕТА ДЛЯ ИЗОЛИРУЮЩИХ ДЫХАТЕЛЬНЫХ АППАРАТОВ | 1997 |

|

RU2121858C1 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 1995 |

|

RU2091938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСКОВОГО БРИКЕТА ДЛЯ ИЗОЛИРУЮЩИХ ДЫХАТЕЛЬНЫХ АППАРАТОВ | 1999 |

|

RU2156632C1 |

| КАЛЬЯННОЕ РАСХОДУЕМОЕ ИЗДЕЛИЕ | 2017 |

|

RU2725462C2 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2005 |

|

RU2315945C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНГЛЕТНОГО КИСЛОРОДА | 1993 |

|

RU2069931C1 |

| СПОСОБ ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142306C1 |

| ГЕНЕРАЦИЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2174437C1 |

Изобретение относится к способу получения холодного газообразного кислорода и химическому кислородному генератору для его осуществления. Кислородный генератор может быть использован как наиболее эффективный автономный источник газообразного кислорода с малыми габаритами для обеспечения дыхания людей, прежде всего, в аварийных и экстремальных ситуациях. Генератор содержит корпус, имеющий одно или несколько выходных отверстий, твердый заряд из кислородгенерирующего материала, который размещен в камере сгорания, расположенной в корпусе и имеющей одно или несколько выходных отверстий. Между внешней поверхностью камеры сгорания и корпусом генератора размещен многофункциональный активный элемент, имеющий пористую газопроницаемую структуру и материал которого выбран из группы пероксидов и супероксидов щелочных и щелочноземельных металлов. Генератор содержит устройство для зажигания заряда и фильтр для очистки получаемого кислорода от частиц. Технический результат: повышение удельного выхода кислорода при одновременном уменьшении температуры и увеличении чистоты генерируемого кислорода, снижение температуры корпуса в процессе и после работы генератора, увеличение времени его работы и повышение его безопасности в процессе работы. 2 н. и 10 з.п. ф-лы, 6 ил., 1 табл.

1. Способ получения холодного газообразного кислорода в химическом кислородном генераторе, основанный на самоподдерживающемся горении заряда из кислородгенерирующего твердого материала, включающий генерирование кислорода с образованием высокотемпературных шлаков при горении заряда, размещенного в камере сгорания, выделение дополнительного кислорода, охлаждение корпуса генератора, охлаждение и очистку от примесей на выходе из генератора кислорода, генерированного при горении заряда, за счет пропускания его через размещенный в пространстве между внешней поверхностью камеры сгорания и корпусом генератора многофункциональный активный элемент, имеющий пористую газопроницаемую структуру, материал которого, выбранный из группы пероксидов и супероксидов щелочных и щелочно-земельных металлов, термически разлагается под воздействием выделяемого при горении заряда тепла с теплопоглощением и выделением кислорода, при этом многофункциональный активный элемент и конденсированные продукты его разложения взаимодействуют с кислотообразующими газами с образованием конденсированных веществ.

2. Способ по п.1, отличающийся тем, что верхний предел значения давления кислорода в камере сгорания ограничивают заданным значением с помощью автоматического предохранительного клапана путем сброса избытка кислорода из камеры сгорания через клапан в многофункциональный активный элемент.

3. Способ по п.1, отличающийся тем, что пропускают полученный кислород через многофункциональный активный элемент в направлении движения фронта горения заряда.

4. Способ по п.1, отличающийся тем, что пропускают полученный кислород через многофункциональный активный элемент в направлении, противоположном направлению движения фронта горения заряда.

5. Химический кислородный генератор для получения газообразного кислорода с температурой, близкой к нормальной, содержащий корпус, изготовленный из металла, предпочтительно из стали, или композиционного материала, имеющий одно или несколько выходных отверстий, твердый заряд из кислородгенерирующего материала, способного после инициирования к самоподдерживающемуся горению с выделением кислорода и образованием высокотемпературных шлаков, размещенный в камере сгорания, расположенной в корпусе и имеющей одно или несколько выходных отверстий, при этом в пространстве между внешней поверхностью камеры сгорания и корпусом генератора размещен многофункциональный активный элемент, имеющий пористую газопроницаемую структуру, и материал которого, выбранный из группы пероксидов и супероксидов щелочных и щелочно-земельных металлов, термически разлагается под воздействием выделяемого при горении заряда тепла с теплопоглощением и выделением кислорода, при этом многофункциональный активный элемент и конденсированные продукты его разложения взаимодействуют с кислотообразующими газами с образованием конденсированных веществ, при этом генератор также содержит устройство для зажигания заряда, установленное у торца заряда и обеспечивающее в заданный момент инициирование воспламенения поверхности заряда, примыкающей к этому устройству, и фильтр для очистки получаемого кислорода от частиц, размещенный на выходе из генератора.

6. Химический кислородный генератор по п.5, отличающийся тем, что камера сгорания оснащена автоматическим предохранительным клапаном.

7. Химический кислородный генератор по п.5, отличающийся тем, что камера сгорания размещена таким образом, что выпуск полученного кислорода происходит в направлении движения фронта горения заряда.

8. Химический кислородный генератор по п.5, отличающийся тем, что камера сгорания размещена таким образом, что выпуск полученного кислорода происходит в направлении, противоположном направлению движения фронта горения заряда.

9. Химический кислородный генератор по п.5, отличающийся тем, что корпус имеет крепление или крепления, обеспечивающие возможность монтировать корпус в устройствах или прикреплять к оборудованию или стенкам.

10. Химический кислородный генератор по п.5, отличающийся тем, что корпус имеет крепление или крепления, обеспечивающие возможность переносить и транспортировать корпус.

11. Химический кислородный генератор по п.5, отличающийся тем, что корпус посредством выходного отверстия или отверстий соединен с буфером или баллоном.

12. Химический кислородный генератор по п.5, отличающийся тем, что многофункциональный активный элемент выполнен в виде порошка предпочтительно с размером частиц от 0,05 до 0,5 мм, или в виде гранул предпочтительно с размером от 0,5 до 1,5 мм, или в виде твердого пористого тела предпочтительно с пористостью в пределах от 15 до 30%, или в виде их комбинаций.

| ХИМИЧЕСКИЙ КИСЛОРОДНЫЙ ГЕНЕРАТОР | 2001 |

|

RU2302993C2 |

| ГАЗОГЕНЕРАТОР | 1999 |

|

RU2179471C2 |

| Способ получения кислорода | 1991 |

|

SU1836286A3 |

| US 5804146 A, 08.09.1998 | |||

| US 4427635 A, 24.01.1984. | |||

Авторы

Даты

2010-03-10—Публикация

2008-01-21—Подача