Изобретение относится к технологии нанесения твердых смазочных покрытий на поверхности трения машин, механизмов, приборов, контактных систем, систем обработки металлов и пластмасс давлением и резанием, особенно в условиях, когда жидкие и пластичные смазочные материалы неприменимы (системы, работающие при высоких температурах, в атомной энергетике, пищевой промышленности).

Известен способ нанесения твердого смазочного покрытия на поверхности трения, основанный на обезжиривании, нанесений и отверждении слоев твердой смазки, последующей пластической деформации слоев, отверждении и охлаждении их [1].

Недостатком этого способа является относительно низкая нагрузочная способность твердосмазочного покрытия.

Наиболее близким, принятым за прототип, является способ нанесения твердого смазочного покрытия на поверхности трения, основанный на приработке узлов трения в среде смазочного материала [2].

Недостатком указанного способа также является низкая нагрузочная способность и долговечность твердосмазочного покрытия.

Задачей изобретения является увеличение нагрузочной способности и долговечности контакта с твердосмазочным покрытием, повышение экологичности его применения.

Задача решается тем, что в способе нанесения твердосмазочного покрытия, основанном на приработке узлов трения в среде смазочного материала, устраняют во всем диапазоне нагрузок приработки кромочный контакт между поверхностями трения, после чего осуществляют приработку в суспензии порошка твердосмазочного покрытия в густой смазке, например в литоле, при переменной нагрузке, достигающей предела заедания в густой смазке. Кромочный контакт между поверхностями трения устраняют в абразивной среде как перед, так и в процессе приработки; перед началом эксплуатации узла трения удаляют суспензию; нагрузку в процессе приработки увеличивают ступенчато, а предельную ступень нагрузки приработки определяют по нестабильности коэффициента трения.

Предлагаемый способ позволяет увеличить нагрузочную способность твердосмазочного покрытия и долговечность, обеспечивает высокую экологичность его применения.

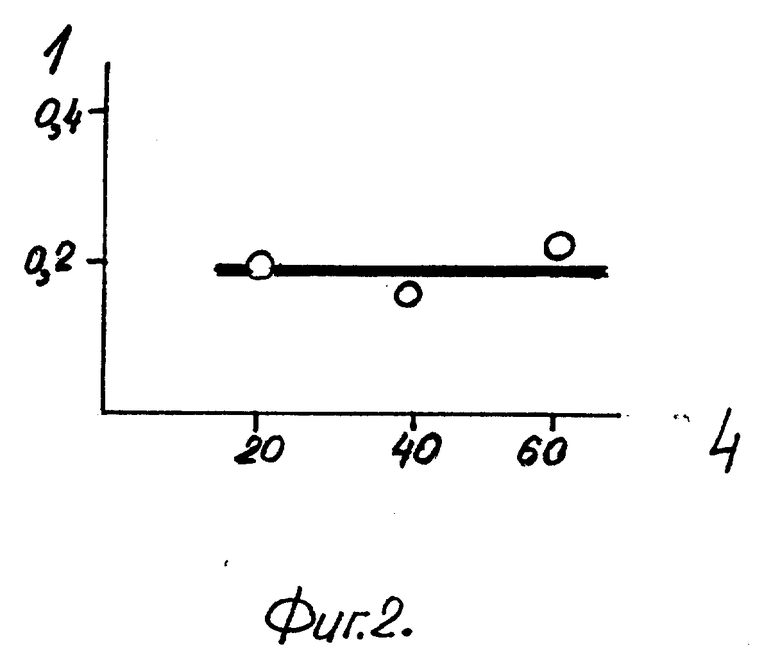

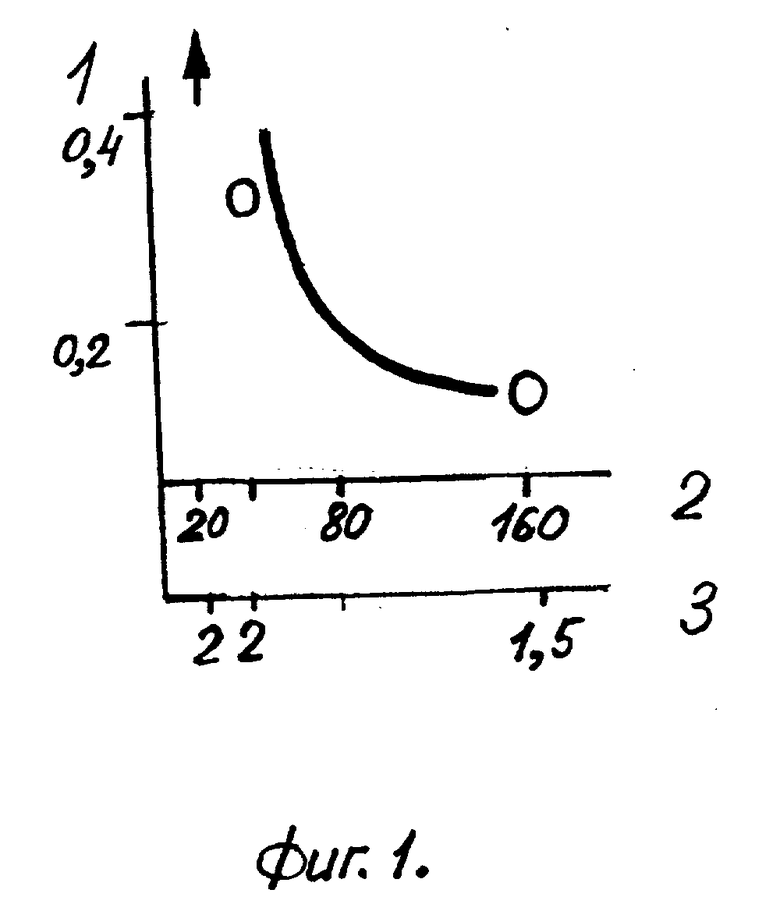

На фиг. 1 приведена зависимость коэффициента трения герцевского контакта (ось ординат) от наибольшей нагрузки приработки и времени приработки при данном уровне нагрузки (оси абсцисс); на фиг. 2 - зависимость коэффициента трения кромочного контакта (ось ординат) от нагрузки после удаления суспензии (ось абсцисс).

Предлагаемый способ реализуется следующим способом.

Пример 1. Приработка прямозубых эвольвентных зубчатых передач (m=4мм, а= 100 мм, z1/z2 = 16/34, x1/x2 = 0.8/-0.8 с твердостью зубьев HRC ≈ 60) производилась следующим образом. При изготовлении зубчатых колес выполнялась модификация головок зубьев, исключающая кромочный контакт при наибольшей нагрузке приработки w ≈ 180 кг/см (величина определена расчетно по методике ЦНИИТМАШ - Вестник машиностроения, 1985, N 10, с.47-49). Снижение волнистости поверхности зубьев достигнуто в процессе проработки в суспензии порошка твердосмазочного материала в литоле-24 (ГОСТ 21150-87) благодаря легкому абразивному действию порошка. Нагрузка приработки увеличивалась ступенчато до величины w ≈ 180 кг/см. Рациональность окончания приработки оценивалась также по нарушению стабильности коэффициента трения.

После тщательного удаления суспензии с поверхности зубьев по окончании приработки (общее время приработки около 1 ч при концентрации твердосмазочного материала в суспензии 10% и частоте вращения ведущего колеса передачи 1700 об/мин) нагрузка заедания передачи составила w ≈ 220 кг/см (испытание всухую).

Пример 2. Применительно к паре трения колодка-ролик с ρпр = 16 мм (материалы ШХ-15 и Сталь 45, твердости HRC 58-60 и НВ 320-350) приработка производилась следующим образом.

Пару трения прирабатывали сначала в суспензии микронного порошка КЗ в литоле-24, потом в суспензии литоле-24 с порошком твердосмазочного материала.

Приработку выполняли при ступенчатом увеличении нагрузки до величины 800 кг/см, при которой нарушалась стабильность коэффициента трения в контакте. Приработку на каждой ступени нагрузки заканчивали по достижении стабилизации коэффициента трения и температуры контакта.

После тщательного удаления суспензии с твердосмазочным материалом коэффициент трения составил f = 0.08 при w ≈ 100 кг/см.

Существо зависимостей на фиг. 1 и фиг. 2 отражает отрицательное влияние кромочного контакта на эффективность твердосмазочного покрытия и положительное влияние приработки пары трения при нагрузке, превышающей нагрузку эксплуатации. Обозначения на фиг. 1 и 2: О - значение, зафиксированное экспериментально;  -неограниченный рост величины в пределах эксперимента.

-неограниченный рост величины в пределах эксперимента.

На фиг. 1 приведены данные рекомендуемого варианта нанесения твердосмазочного покрытия. Показано, что при увеличении нагрузки приработки (2, кг) в герцевском контакте коэффициент трения (1) в эксплуатации уменьшается, и при использовании наибольшей для литола Л24 предельной нагрузки приработки 160 кг коэффициент трения после тщательного удаления приработочной суспензии и нагрузке эксплуатации 20 кг составляет менее 0,1. Время приработки в каждом режиме (3, ч) составляет 1,5-2 ч.

На фиг. 2 приведены данные для кромочного контакта. Показано, что в кромочном контакте коэффициент трения (1) устанавливается на уровне 0,2 и мало зависит от нагрузки эксплуатации (4, кг) после удаления суспензии.

Предлагаемый способ позволяет увеличить нагрузочную способность твердосмазочного покрытия и долговечность узла трения, обеспечить высокую экологичность его применения. Во многих случаях удается увеличить КПД механизма благодаря достижению коэффициента трения f<0,05, что соответствует хорошим жидким смазкам и лучшим густым смазкам. Ресурс смазки, нанесенной по п. 6 формулы, достигает несколько лет при непрерывном режиме работы и давлении по Герцу более 10 кг/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2145015C1 |

| ТВЕРДОСМАЗОЧНЫЙ КОМПОЗИЦИОННЫЙ СТЕРЖЕНЬ ДЛЯ ГРЕБНЕЙ РЕЛЬСОВЫХ КОЛЕС | 2012 |

|

RU2501693C1 |

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2001 |

|

RU2257401C2 |

| МОДИФИКАТОР ТРЕНИЯ | 2009 |

|

RU2420562C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ УЗЛОВ ТРЕНИЯ | 2003 |

|

RU2243252C1 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| ТВЕРДОСМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2434056C1 |

Способ нанесения твердого смазочного покрытия предназначен для систем, работающих при высоких температурах. В способе нанесения твердого смазочного покрытия, основанного на приработке узлов трения в среде смазочного материала, устраняют во всем диапазоне нагрузок приработки кромочный контакт между поверхностями трения, после чего осуществляют приработку в суспензии порошка твердосмазочного покрытия в густой смазке, например в литоле, при переменной нагрузке, достигающей предела заедания густой смазки. Кромочный контакт между поверхностями трения устраняют в абразивной среде как перед, так и в процессе приработки, перед началом эксплуатации удаляют суспензию; нагрузку в процессе приработки увеличивают ступенчато, а предельную ступень нагрузки при приработке определяют по нестабильности коэффициента трения. 6 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 498446, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 492702, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-04-10—Публикация

1996-02-12—Подача