Изобретение относится к машиностроению, в частности к составам смазочных материалов для узлов трения как из сплавов на основе железа, так и цветных металлов, и может быть использовано в качестве добавки к смазочным маслам двигателей внутреннего сгорания, механизмов, устройств, к дизельному топливу или в качестве твердосмазочных материалов, и может найти применение в автомобильном и железнодорожном транспорте, оборудовании морских и речных судов, оборудовании горно-обогатительных комбинатов, в насосном оборудовании газо- и нефтепроводов и т.п.

Известны металлоплакирующие смазочные материалы /1/, позволяющие сформировать на участках фактического контакта защитных пленок на основе мягких металлов: меди, олова, свинца, цинка, серебра и других, благодаря чему уменьшается силовое воздействие и интенсивность изнашивания сопряженных поверхностей деталей.

Металлоплакирующие смазочные материалы по фазовому признаку подразделяются на гомогенные и гетерогенные. Первые в качестве присадок содержат растворимые в базовой смазочной среде соединения металлов, вторые содержат металл или его окислы в виде порошков. Однако эти материалы обладают рядом недостатков (зависимость эффективности формирования пленки от концентрации металлов в среде, низкая устойчивость дисперсий металлических порошков, высокая степень чистоты порошков и другие), из-за которых их применение ограничивается главным образом пластичными смазками для определенных узлов трения.

В последние годы появился ряд технических решений /2-5/, согласно которым в качестве наполнителя твердосмазочных композиций используются слоистые природные гидросиликаты: серпентинит, тальк, серпентин, нефрит, доломит и другие. Наличие порошка указанных соединений в смазочной композиции при определенных условиях ее изготовления и введения между трущимися поверхностями и их приработки приводит к образованию на трущихся металлических поверхностях защитной пленки, существенно уменьшающей их износ. Некоторые авторы полагают, что защитный слой представляет собой сервовитную пленку /3,4/.

Прочностные и антифрикционные характеристики сервовитной пленки зависят в частности от условия изготовления, состава смазочной композиции, приработки после введения ее между поверхностями трения, от состояния последних и т.п. /1/.

Наиболее близким к заявленному техническому решению (прототип) является состав для повышения противоизносных и антифрикционных свойств узлов трения при эксплуатации /6 - патент РФ №2169172/, содержащий (мас.%):

Серпентин (лизардит и хризотил) (Mg6[Si4O10]) 87,4-88,0

Железо в изоморфной примеси (Fe) 8,2-8,6

Алюминий в изоморфной примеси (Al) 0,6-1,0

Кремнезем (SiO2) 0,6-1,0

Доломит (CaMg(CO3)2 )0,2-0,4

Для того чтобы состав (геомодификатор трения - ГМТ) имел пониженное содержание крупных твердых частиц - железа в изоморфной примеси (магнетита), после механоактивации (дробления и измельчения) минерала крупные частицы магнетита удаляются из порошка методом магнитной селекции в водной или масляной среде.

Недостатком данного решения является опасность значительного абразивного изнашивания особенно в начальный период приработки узлов трения после введения вышеуказанного твердосмазачного покрытия, так как содержание твердых компонент, хотя и уменьшается за счет магнитной селекции в водной или масляной среде, но все же довольно велика в наполнителе (мас.%):

Магнетит 8,2-8,6

Кремнезем 0,6-1,0

твердость которых превышает твердость остальных компонентов в 2-3 раза и сравнима с твердостью материала поверхностей трения. Такая опасность вынуждает использовать геомодификатор трения в течение непродолжительного времени. Следует отметить, что время формирования сервовитной пленки для различных узлов трения и различных режимов эксплуатации также различно и рассчитать его практически невозможно и, стало быть, задача повышения прочности и долговечности сервовитной пленки, а следовательно, и задача уменьшения износа трущихся металлических поверхностей по-прежнему сохраняет актуальность.

Техническим результатом изобретения является повышение противоизносных и антифрикционных свойств узлов трения при эксплуатации в штатных смазочных материалах, в дизельном топливе или в качестве твердосмазочных материалов с использованием природных материалов на основе серпентина.

Технический результат достигается тем, что противоизносный антифрикционный (ПИАФ) состав содержит минимальное количество компонент с твердостью, в 2-3 раза превышающих твердость основных компонент серпентина (лиз.ардита и хризотила), а также дополнительно содержит амфибол, амакинит, хлорит и рентгеноаморфную фазу. Наличие рентгеноаморфной фазы, амакинита и хлорита способствуют ускоренному образованию сервовитной пленки и ее длительному сохранению.

Избирательный перенос - это особый вид трения, который обусловлен самопроизвольным образованием в зоне контакта тонкой неокисляющейся пленки (так называемой сервовитной пленки) с низким сопротивлением сдвигу и неспособной наклепываться. Введение в смазочный материал противоизносного антифрикционного (ПИАФ) состава реализует эффект безызностности, проявляющийся в том, что на трущихся поверхностях деталей в процессе работы формируется сервовитная пленка из введенных в смазку материалов. Это вещество не уносится из зоны трения, а лишь поступает туда и удерживается там, то есть обладает свойствами сохранности. Сервовитная пленка исключает взаимодействие шероховатостей поверхностей, а электрический заряд частиц износа возвращает эти частицы в зону контактного взаимодействия поверхностей. Толщина пленки достигает 1-4 мкм, что соответствует размерам неровностей (или перекрывает их) большинства деталей общего машиностроения.

Образование сервовитной пленки в процессе трения обусловлено его созидательным характером, определенным интенсивностью обмена узла трения с внешней средой энергией и веществом, а также коллективным поведением ионов активированного материала. Свойства сервовитной пленки, образующейся в процессе трения, иные, чем у исходного материала. Пленка имеет рыхлую структуру, пориста, в ней почти отсутствуют дислокации, и имеется много вакансий /1/.

На этой сервовитной пленке образуется в свою очередь еще дополнительная полимерная пленка - серфинг-пленка, состоящая из металлоорганических соединений и которая создает дополнительный антифрикционный слой. Эти пленки (серфинг-пленки) образуются в результате взаимодействия лигандов (активных молекул) смазочного материала и сервовитной пленки.

Следует отметить, что при обычном трении детали контактируют на очень малой площади, составляющей 0,01-0,0001 номинальной площади сопряженных поверхностей, в результате чего участки фактического контакта испытывают весьма высокие напряжения, что приводит их к взаимному внедрению, пластической деформации и, следовательно, к интенсивному изнашиванию. Если при граничном трении контакт сопряженных поверхностей происходит только в отдельных точках, то при избирательном переносе осуществляется через сервовитную пленку, в результате чего площадь фактического контакта возрастает в десятки раз. При таком трении площадки контакта плоские и трение происходит без ударов шероховатости - оно непрерывно.

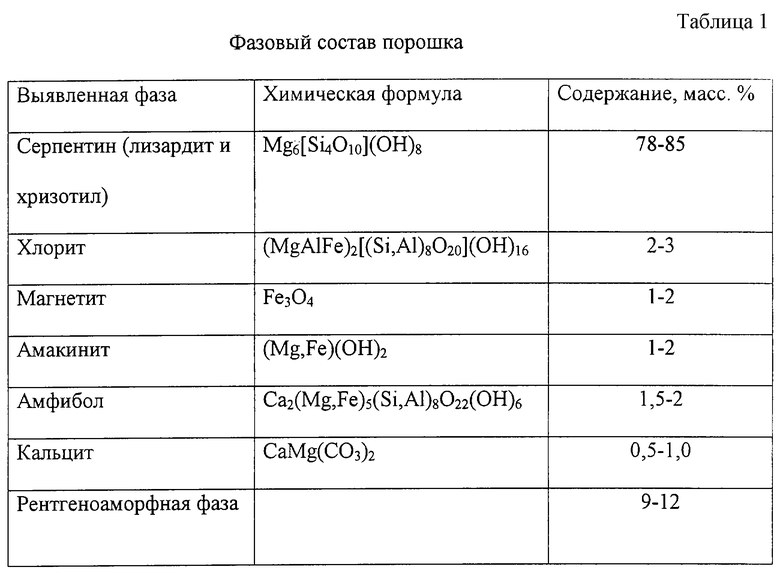

Снижение количества частиц с высокой твердостью получается за счет того, что после предварительного дробления и измельчения минерала с соответствующими добавками (размер частиц 0,1-0,2 мм) частицы магнетита, пироксена и кремнезема удаляются из смеси электромагнитной и термоакустической селекцией. Затем оставшаяся часть механически домалывается в планетарной центробежной мельнице, в результате получается ультрадисперсный порошок (размер частиц до 10 мкм) с фазовым составом, приведенным в табл. 1.

Механохимическая активация ПИАФ состава в планетарной центробежной мельнице в зависимости от времени активации в конечном счете может привести к наночастицам такого размера, которые соизмеримы с параметрами кристаллической решетки. Дальнейшее диспергирование неминуемо влечет за собой перестройку (изменение кристаллической решетки, аморфизацию) с соответствующим изменением всех термодинамических характеристик вещества и его реакционной способности.

Наличие рентгеноаморфной составляющей (9-12%) указывает на содержание в ПИАФ составе наночастиц с развитой поверхностью, обладающих повышенной каталитической способностью, увеличенной реакционной способностью, что способствует ускоренному и эффективному образованию сервовитной пленки. Кроме того, наночастицы размером меньше 100 нм удерживаются в жидкости (смазочном материале) броуновским движением, что способствует более эффективному использованию ПИАФ состава, уменьшением концентрации вводимого порошка, т.к. меньшая часть выпадает в осадок под действием гравитационных сил или задерживается в фильтрах тонкой очистки.

Следует отметить, что существует оптимальное время механоактивации, зависящее от ряда параметров: конструкции мельницы, материала и диаметра и массы шаров, величины загрузки, частоты вращения, среды, в которой находится активируемый состав и т.п. При дальнейшем увеличении времени обработки начинается агригатирование наночастиц, либо произойдет деструкция вещества (механолиз, механокрекинг, диссоциация и т.п.). При сверхтонком измельчении исходный минерал перестает существовать в своей изначальной структуре или химическом составе, превращаясь в новое вещество с иными свойствами, структурой и даже элементным составом.

Предлагаемый состав добавляется в штатное смазочное масло двигателей внутреннего сгорания, механизмов и устройств в количестве 0,001-0,05 мас.%, в пластичные смазки в количестве 0,5-1 мас.%.

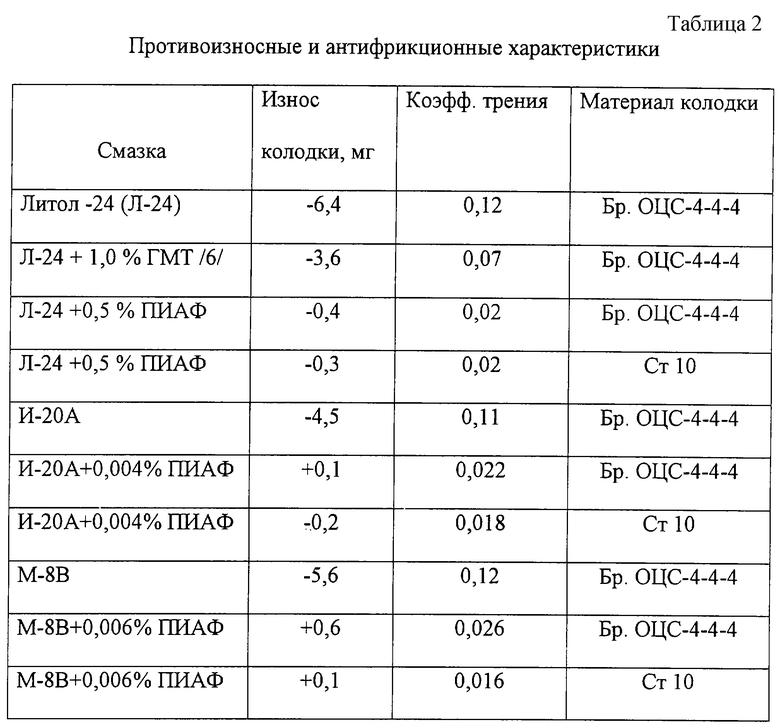

Для оценки эффективности противоизносного антифрикционного состава проведены сравнительные испытания.

Триботехнические испытания различных составов проводились на машине трения СМЦ- 2 в режиме колодка (Бр. ОСЦ-4-4-4 или Ст10, L=10 мм, d=50 мм, S=1,2·10-4 м2). ролик (Ст40Х твердостью 46-48 HRC, ⊘50 мм, L=10 мм). Частота вращения ролика составляла 600 об/мин. Нагрузка на колодку составляла Р==600 Н, что соответствует давлению 6-7 МПа. В качестве базовой смазки использовались масла И-20А, М-8В и консистентная смазка Литол-24. Продолжительность испытания одного состава 60 минут.

Коэффициент трения определялся по моменту сопротивления трения. Износ образца (колодки) определялся по потере веса, определенной взвешиванием до и после испытания на электронных весах с точностью до 0,1 мг. Результаты испытаний представлены в табл. 2.

Сравнительные испытания показывают преимущества предлагаемого ПИАФ состава по сравнению с известными добавками в смазочные материалы по противоизностным и антифрикционным свойствам узлов трения, а также по количеству используемого состава (0,001-0,05 мас.% в маслах; 0,5-1 мас.% - в пластичных смазках по сравнению с известным 0,1-0,5 мас.% в маслах и 2-3% мас.% - в пластичной смазке).

Использование предлагаемого состава в двигателях, механизмах и устройствах позволяет снизить износ узлов трения в 3-4 раза, уменьшить потери на трение в 3-4 раза.

Источники информации

1. Гаркунов Д.Н. Триботехника. Износ и безысносность. М.: Изд-во МСХА, 2001 г., 616 с.

2. Патент РФ №2043393, С 10 М 125/04, Бюл. №25 от 10.09.95.

3. Патент РФ №2127299, С 10 М 125/10, Бюл. №7 от 10.03.99.

4. Патент РФ №2131451, С 10 М 125/26, Бюл. №16 от 10.06.99.

5. Патент РФ №2179270, F 16СЗЗ/14, Бюл. №4 от 20.02.2002.

6. Патент РФ №2169172, С 10 М 125/04, Бюл. №17 от 20.06.2001 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ УЗЛОВ ТРЕНИЯ | 2002 |

|

RU2246531C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

| МОДИФИКАТОР ТРЕНИЯ | 2009 |

|

RU2420562C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПРОТИВОИЗНОСНОГО СОСТАВА (НДПС) И СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2399650C1 |

| СОСТАВ ДЛЯ БЕЗРАЗБОРНОГО УЛУЧШЕНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК УЗЛОВ ТРЕНИЯ "ГЕОМОДИФИКАТОР ТРЕНИЯ" | 1999 |

|

RU2169172C1 |

| ТВЕРДОСМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2553255C1 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| СОСТАВ ДЛЯ УЛУЧШЕНИЯ АНТИФРИКЦИОННЫХ И ПРОТИВОИЗНОСНЫХ СВОЙСТВ УЗЛОВ ТРЕНИЯ | 2011 |

|

RU2469074C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ, ОБЛАДАЮЩИЙ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫМИ СВОЙСТВАМИ | 2010 |

|

RU2454451C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

Использование: в области смазочных материалов для узлов трения как из сплавов на основе железа, так и цветных металлов. Сущность изобретения: состав содержит смазочный материал и измельченный природный минерал с дисперсностью не более 10 мкм, содержащий, мас.%: серпентин (лизардит и хризотил) 78-85, хлорит 2-3, магнетит 1-2, амакинит 1-2, амфибол 1,5-2, кальцит 0,5-1, рентгеноаморфная фаза 9-12. Технический результат - использование состава в двигателях, механизмах и устройствах позволяет снизить износ узлов трения в 3-4 раза, уменьшить потери на трение в 3-4 раза, тем самым повысить КПД машин и оборудования, уменьшить расход смазочных материалов, увеличить период между смазочными работами. 2 табл.

Состав для повышения противоизносных и антифрикционных свойств узлов трения, содержащий смазочный материал и измельченный природный минерал с дисперсностью не более 10 мкм, отличающийся тем, что содержит минерал при следующем соотношении компонентов, мас.%:

Серпентин (лизардит и хризотил) 78-85

Хлорит 2-3

Магнетит 1-2

Амакинит 1-2

Амфибол 1,5-2

Кальцит 0,5-1

Рентгеноаморфная фаза 9-12

| СОСТАВ ДЛЯ БЕЗРАЗБОРНОГО УЛУЧШЕНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК УЗЛОВ ТРЕНИЯ "ГЕОМОДИФИКАТОР ТРЕНИЯ" | 1999 |

|

RU2169172C1 |

Авторы

Даты

2004-12-27—Публикация

2003-04-07—Подача