Изобретение относится к переработке различных видов отходов, в том числе бытовых, производственных, химических и т.д., а также может быть использовано в коммунальном хозяйстве городов и сел для утилизации любого мусора.

Известен способ термической переработки отходов /бытовых/, включающий их складирование, первичную сортировку с выделением горючей и негорючей составляющих и сжигание при относительно низких температурах (до 1000oC) горючей составляющей в печи, перевод тепла отходящих газов после сжигания в пар и подачу последнего в паротурбогенератор для выработки электроэнергии с последующей очисткой охлажденных отходящих газов и выброс их в атмосферу через дымовую трубу [1].

Недостатком данного способа является низкая температура обработки отходов, что ведет к наличию в отходящих газах сложных углеводородов, трудно поддающихся очистке и, как следствие, снижает экологическую чистоту способа, кроме того, с использованием данного способа невозможно вести переработку токсичных и несортированных отходов, что снижает область применения способа, а также обеспечивает низкий КПД системы утилизации тепла отходящих газов для получения электроэнергии, что повышает себестоимость переработки отходов, особенно бытовых.

Известен способ термической переработки отходов, включающий их подготовку, загрузку в печь, нагрев в окислительной среде энергопреобразующими устройствами, например плазмотронами, перевод отходов в металлическую, шлаковую и газовую составляющие, которые выпускают из печи, причем отходящие газы пропускают через теплообменник и утилизуют тепло, например, вырабатывают электроэнергию, а затем их очищают выпускают в атмосферу [2].

Недостатком приведенного способа является высокая стоимость переработки отходов за счет использования большого количества дорогостоящей электроэнергии, а затем низкий коэффициент использования получающегося в результате сгорания отходов тепла за счет низкого КПД системы преобразования тепла в электроэнергию.

Технической задачей, решаемой изобретением, является увеличение коэффициента использования получаемого тела и частичное самообеспечение процесса переработки необходимыми компонентами.

Поставленная техническая задача решается тем, что в теплообменнике отходящими газами из печи нагревают природный газ, отобранный их магистрального газотрубопровода перед редуцирующими устройством на газораспределительной станции, после чего его подают в турбодетандер, снижая давление, и направляют в магистральный газотрубопровод за редуцирующим устройством, а энергию расширяющегося нагретого природного газа преобразуют в электрическую энергию при помощи электрогенератора, соединенного с турбодетандером, затем часть ее превращают в тепловую энергию, запитывая энергопреобразующие устройства, другую часть превращают в механическую энергию, обеспечивая работу электрооборудования, приводящего в действие механизмы, задействованные для реализации способа, а третью часть превращают в химическую энергию при помощи воздухоразделительной установки и получают кислород, и аргон, причем газообразный кислород подают в печь и окисляют отходы, а газообразный аргон направляют в энергообразующие устройства защищая их от разрушения в окислительной среде.

Природный газ после турбодетандера подают обратно в теплообменник и дополнительно нагревают, а затем сбрасывают в магистральный газотрубопровод.

Тепловую энергию, снятую с контура печи и энергопреобразующих устройств, используют потребители низкопотенциального тепла.

Воздух перед подачей на воздухоразделительную установку предварительно охлаждают природным газом, прошедшим турбодетандер.

Отходящие газы после очистки охлаждают для обеспечения фазового перехода составляющих газового потока из газообразного в жидкое или твердое с последующей консервацией или нейтрализацией.

Излишки газообразного и жидкого кислорода и аргона, а также получаемого на воздухоразделительной установке азота консервируют.

Кроме того, часть газообразного азота направляют в хранилище плодоовощной продукции и используют для предотвращения процесса гниения.

Указанные отличия обуславливают соответствие заявленного технического решения критерию "новизна" и отличают заявленное техническое решение от прототипа, являются неизвестными и ранее не использовались в других, известных науке и технике способах по термической переработке отходов.

Основными особенностями изобретения являются подогрев природного газа в теплообменнике отходящими газами, что позволяет увеличить кинетическую энергию природного газа, причем КПД или коэффициент теплоотдачи в этом случае (отходящие газы - природный газ) будет выше, нежели в системе широкоприменяемой на практике "отходящие газы - пар".

Давление природного газа после турбодетандера снижается до требуемой величины, одновременно газ, расширяясь, производит работу, вращая вал турбодетандера, соединенный с валом электрогенератора, т.е. энергия расширяющегося газа переходит в электроэнергию, которой запитывается все электрооборудование, тем самым достигается самообеспечение процесса переработки электроэнергией. А природный газ с пониженными давлением и температурой направляется в газотрубопровод к потребителю. Если температура природного газа на выходе из турбодетандера недостаточная, дополнительный нагрев газа в теплообменнике восполнит недостаточную величину и природный газ будет направлен к потребителю с требуемыми параметрами.

Полученную электроэнергию преобразуют в тепло, например, запитывая плазмотроны. Причем полученная вышеописанным путем электроэнергия будет гораздо ниже по себестоимости (на 30oC40%) по сравнению с получением электроэнергии из коммунальных сетей, что повлечет снижение эксплуатационных расходов и, как следствие, себестоимости переработки отходов.

Другую часть электроэнергии преобразуют в механическую за счет запитывания всего электрооборудования, обеспечивающего работу грохота, дробилки, конвейера и т.д., т.е. всего электрооборудования, задействованного в способе. По аналогии с предыдущим случаем достигается процесс самообеспечения электроэнергией оборудования, задействованного в способе за с чет тепла, вырабатываемого в процессе сжигания отходов.

Третью часть электроэнергии переводят в химическую при помощи воздухораспределительной установки, получая необходимый для окисления отходов кислород и аргон для защиты энергопреобразующих устройств. Резко, почти на 50% снижаются затраты на окислитель по сравнению с вариантном получения покупного кислорода извне. Таким образом в предлагаемом термическом способе переработки отходов производятся основные компоненты, обеспечивающие реализацию способа - электроэнергия, окислитель и инертный защитный газ. Причем электроэнергия производится с лучшим коэффициентом использования тепла по сравнению с известными способами, а газы - с меньшей себестоимостью по сравнению с покупкой их извне.

Существующие установки воздухораспределения производят одновременно и азот, т.е. дополнительный продукт, который может быть использован, например, в качестве инертного газа в овощехранилищах, а значит будучи проданным стороннему потребителю это увеличит долю прибыли при реализации получаемых в способе продуктов.

Учитывая, что не вся производимая электроэнергия задействована в способе, не весь окислитель и аргон идет на нужды способа, возможно также наличие неизрасходованной тепловой энергии - все эти излишки могут быть консервированы. На примере получаемых в способе газов тепло переводится например в пар, и продают стороннему потребителю также как и излишки электроэнергии. Реализация стороннему потребителю части неизрасходованных продуктов, получаемых в способе, позволяет получить дополнительную прибыль, а следовательно, снизить себестоимость переработки отходов в целом.

При использовании низкопотенциального тепла с энергопреобразующих устройств и контура печи, а также с компрессоров воздухораспределительной установки и кислородной станции потребителями низкопотенциального тепла (теплицы) достигается увеличение коэффициента использования получаемого тепла в целом и, как следствие, увеличивается КПД всей системы.

Задействование части получаемого "холода" после расширения природного газа в турбодетандере на охлаждение воздуха, подаваемого в компрессор воздухораспределительной установки, при высоких температурах исходного воздуха из окружающей среды положительно сказывается на стабильности работы воздухораспределительной установки, а затем и на стабильности процесса переработки.

Задействование части холода воздухораспределительной установки на обеспечение фазового перехода отдельных составляющих отходящих газов из газообразного в жидкое или твердое позволяет выделить из газового потока вредные элементы и в дальнейшем либо консервировать и реализовывать, либо нейтрализовать при необходимости, что обеспечивает дополнительную экологическую чистоту процесса и получение нового продукта, идущего на реализацию сторонним потребителям.

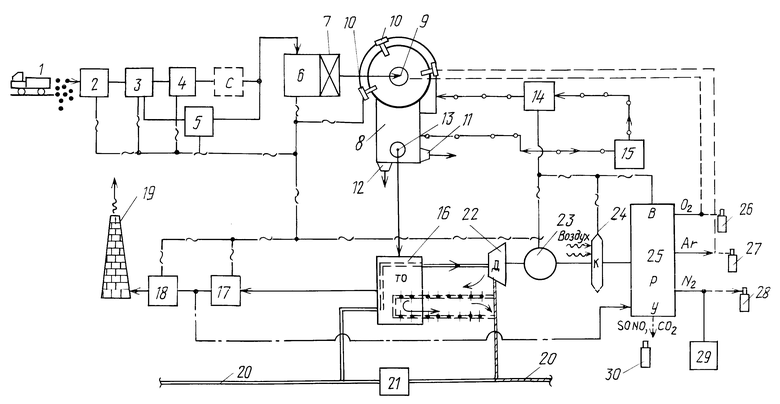

На чертеже представлена схема термической переработки отходов.

Схема включает систему подготовки (СП), которая в свою очередь состоит из площади собираемых для уничтожения отходов 1, системы сортировки 2, системы отделения металла (черного и цветного) 3, системы отбора бумаги и пластмассы 4, дробилки 5 для дробления крупногабаритных предметов, бункера подготовленных отходов 6 с бункерами для подфлюсовки 7; при необходимости перед бункером для подготовленных отходов 6 может быть установлена сушилка, в которую будут поступать горячие отходящие газы из печи после очистки, а затем газы, прошедшие сушилку, направляют обратно в печь. Затем отходы направляют непосредственно в печь (П) 8 с шахтой и системой загрузки 9; печь оснащена энергообразующими устройствами, например плазмотронами или электродами 10 для нагрева отходов, летками для выпуска металла 11 и шлака 12, газоходом 13 и системой охлаждения контура печи 8 и энергопреобразующих устройств 10 водой из системы химводоочистки /ХВО/ 14; нагретая вода после прохождения контура печи 8 и энергопреобразующих устройств 10 направляется к потребителю низкопотенциального тепла 15, например, в теплицы, а затем после охлаждения опять возвращается через систему ХВО в контур печи 8 и устройства 10. Отходящие газы из газохода 13 поступают в теплообменник (ТО) 16, после охлаждения в систему газоочистки и выброса (СОВ), включающую очистные устройства 17 и дымосос 18, выбрасывающий отходящие очистные газы через трубу 19 в атмосферу. Для обеспечения работы системы получения электроэнергии /СПЭ/ природный газ из магистрального трубопровода 20 подают в теплообменник 16 (минуя редуцирующее устройство 21 газораспределительной станции), нагревают в теплообменнике и затем направляют в турбодентандер 22, который соосно соединен с электрогенератором 23. Охлажденный газ после турбодентандера 22 направляют в теплообменник 16 или сразу сбрасывают в магистральный газотрубопровод 20 за редуцирующим устройством 21 и направляют к потребителю. Вырабатываемый генератором электроэнергией запитывается оборудование системы подготовки, химводоочистки, системы газоочистки и выброса, печи, а также система разделения воздуха (СРВ), которая включает компрессор 24, воздухоразделененую установку (ВРУ) 25, с помощью которой получают газообразный и жидкий кислород O2, аргон A, азот N2. Газообразный кислород 26 направляют в печь 8, аргон 27 в энергопреобразующее устройство 10, а азот 28 - к потребителю азота 29, излишки O2, A, N2 консервируют в емкости 30.

Способ термической переработки бытовых отходов осуществляют следующим образом. Отходы с площади 1 через систему подготовки (СП), сортируя в гроходе 2 и отбирая черный и цветной металл в устройствах 3, бумагу и пластмассу в аппаратах 4, при необходимости дробят крупногабаритные препараты в дробилке 5, направляют в бункер подготовленных отходов 6, а азот после подфлюсовки (известью или углем из емкостей) 7 подают через загрузочное устройство 9 в печь 8 (с герметизированным реакционным пространством в данном конкретном случае) сжигают в окислительной среде за счет нагрева отходов плазмотронами 10. Инертная составляющая отходов переходит в металл или шлак, которые через летки 11 и 12 соответственно выпускают из печи 8, причем шлак гранулируют и отправляют потребителю, а металл формуют в слитки (либо льют какие-либо неответственные конструкции, например крышки люков, решетки и т. д. ) и отправляют на переплавку в металлургические заводы в качестве добавки металлолома, также как и собранный после сортировки черный металл на аппарате 3. Отобранные цветные металлы дополнительно сортируют и отправляют потребителям по назначению. Аналогично отправляют бумагу и пластмассу. Газовую составляющую отходов через газоход 13 направляют в теплообменник 16, из него через систему очистки газов 17, дымосос 18 и трубу 19 выбрасывают в атмосферу. В предлагаемом способе энергопреобразующие устройства запитываются электроэнергией, вырабатываемой в самой системе переработки отходов. Для подачи электроэнергии природный газ из магистрального трубопровода 20 под давлением 0,6-12 МПа направляют для подогрева в теплообменник 16, нагревают до 40-90oC (в зависимости от исходной температуры газа) и затем подают в турбодетандер 22 для снижения давления. В турбодендере газ расширяется, давление подает до 0,05-0,15 МПа, температура природного газа снижается до -20 - +40oC (в зависимости от исходной) и газ совершает работу, в данном случае вращает вал электрогенератора соосно соединенного с валом турбодетандера и вырабатывается электроэнергия, идущая на запитывание энергопреобразующих устройств 10 и всего электрооборудования СП, П, СОВ. Если температура природного газа, отходящего от турбодетандера, недостаточна (потребителю необходим газ с температурой +20 - +40oC - газ, идущий в дома на бытовые нужды), а газ, подаваемый в печи ТЭЦ, может иметь большую температуру, что способствует повышению КПД котлов ТЭЦ. Низкие минусные температуры природного газа способствуют выпадению в осадок содержащихся в нем углеводородных соединений, т.к. газ загрязнен, забивают трубопровод, что потребует дополнительных затрат по очистке и вызывает простои по снабжению потребителя газом, что недопустимо, природный газ вторично пропускают через теплообменник 16, повышая температуру до требуемой величины, и затем сбрасывают в магистральный газотрубопровод 20 за редуцирующим устройством 21. Если температура отходящего природного газа удовлетворительная, его сбрасывают в магистральный газотрубопровод 20 за редуцирующим устройством 21 газораспределительной станции, минуя теплообменник, и направляют потребителю.

Вырабатываемая генератором 23 электроэнергия направляется к потребителю энергии установки. Это и система подготовки (конвейеры, дробилка, железоотделители, грохот и др.) система очистки и выброса (насосы, дымосос, электрофильтры, электроразрядник), система охлаждения печи (насосы химводоочистки, насосы потребителя низкопотенциального тепла /ПНПТ/) и система разделения воздуха, обеспечивающая работу кислородной станции или воздухоразделительной установки (компрессоры, детандеры, насосы).

В системе разделения воздуха через компрессор 24, запитываемый от электрогенератора, воздух засасывается из атмосферы и подается воздухоразделительную установку 25, после которой в результате разряжения и охлаждения получают жидкий и газообразный кислород 26, аргон 27, азот 28. Газообразный кислород 26 непосредственно с ВРУ 25 по трубопроводу, а при необходимости через компрессор подают в реакционное пространство печи 8 для окисления отходов, что способствует уменьшению количества отходящих газов из печи, уменьшает затраты на нагрев "лишнего" азота (в случае подачи в печь вместо кислорода воздуха, в котором азота почти в пять раз больше, чем кислорода, а значит потребуется в пять раз больше тепла для нагрева окислителя), а значит увеличивается КПД печи по нагреву отходов. Для защиты энергоперерабатывающих устройств от быстрого выхода из строя при нахождения последних в окислительной среде в устройства подают аргон газообразный 27 из воздухоразделительной установки 25, что способствует увеличению межремонтных сроков, например, плазмотронов, а значит и снижаются эксплуатационные расходы при реализации данного способа. Получаемый на воздухоразделительной установке газообразный азот может частично быть использован, например, в овощехранилищах 29, куда он может подаваться компрессором для консервации плодоовощной продукции. Если вблизи установки по переработке отходов есть завод по получению азотных удобрений или азотной кислоты, получаемый на воздухоразделительной установке азот является продуктом переработки завода, а если нет потребителя выбрасывается в атмосферу без ущерба для окружающей среды. Учитывая, что при работе воздухоразделительной установки могут производится излишки получаемых газов, особенно аргона и кислорода, а также азота, получаемые газы либо в жидком, либо газообразном виде консервируют, например, в баллоны 30, а затем отправляют потребителю. За счет реализации сторонним потребителям излишков газов снижаются общие эксплуатационные затраты способа и, как следствие, себестоимость переработки отходов.

Для охлаждения контура печи 8 и энергопреобразующих устройств 10 используются так называемая умягченная вода, т.е. вода, прошедшая через систему химводоочистки. Температура воды после охлаждения контура печи и энергопреобразующих устройств, например плазмотронов, достигает 60-80oC, т.е. дополнительный резерв по теплу, который может быть использован, например, потребителем низкопотенциального тепла /ПНпТ/. Это могут быть теплицы для выращивания цветов, овощей и т.д., а также бассейн для купания. Отбор тепла потребителем низкопотенциального тепла обеспечивает увеличение количества полезно используемого тепла при реализации способа переработки отходов, а значит увеличивается общий КПД установки по отходящем у теплу. К потребителю низкопотенциального тепла может направляться тепло отходящих газов из печи, прошедших теплообменник и систему очистки, температура которых может достигать 150-200oC, а также тепло воды, охлаждающей компрессор воздухоразделительной установки. Отбор и направление на полезную работу вышеупомянутого тепла также способствует увеличению КПД способа. После отбора тепла в системе потребителя низкопотенциального тепла вода, как теплоноситель, по трубопроводам через систему химводоочистки направляется обратно в систему охлаждения печи энергопреобразующих устройств. Данный способ допускает использование единой системы химводоочистки как для охлаждения печи, так и для охлаждения воздушного компрессора 24 воздухоразделительного устройства 25, что способствует снижению общих капитальных затрат при реализации способа.

При реализации предлагаемого способа в различных регионах различаются схемы использования тепла и холода. Так, например, при выполнении установки в регионах с жарким климатом с температурой окружающей среды до +/40 - 60oC/ перед подачей последнего на компрессор 24 воздухораспределительного устройства его необходимо охлаждать до температуры около 30oC, иначе наблюдаются сбои в работе воздухоразделительной установки. Охлаждая поступающий в компрессор воздух отходящим из воздухоразделительной установки азотом, снижают производительность воздухоразделительной установки, что в свою очередь скажется на количестве вырабатываемого кислорода, а для обеспечения стабильной работы способа необходимо определенное количество кислорода для окисления определенного количества отходов. Поэтому для обеспечения стабильной работы воздухоразделительной установки 25 при высоких начальных температурах воздуха, всасываемого компрессором 24, воздух предварительно охлаждают отходящим природным газом из турбодетандера после расширения. Причем температура природного газа после турбодетандера подбирают таким образом, чтобы с одной стороны обеспечить бесперебойную работу газораспределительной станции, а с другой снизить температуру воздуха, идущего через компрессор 24 на воздухоразделительную установку, до 30oC.

Одним из направлений комплексного решения проблем переработки отходов является обеспечение экологической чистоты процесса. В отходящих из печи 8 газах содержится большое количество двуокиси углерода CO2, могут присутствовать окислы серы SO2, SO3 и другие вредные окислы. Помимо известных способов очистки газов, когда последние пропускают через различные среды и переводят из газообразного в твердом состояние с последующей нейтрализацией и захоронением (при необходимости), известен способ фазового перехода газа в жидкое или твердое состояние под воздействием низких температур и последующим сбором, нейтрализацией при необходимости и реализацией (в зависимости от ценности уловленного продукта). Поэтому дополнительно в схему переработки отходов вводится система разделения отходящих газов из печи холодом, заимствованным частично из места расширения природного газа в турбодетандере (область температур до -10oC - ниже нецелесообразно из-за возможного выпадения в осадок содержащихся в природном газе соединений, как это было отражено выше). При этой температуре можно перевести в жидкость, например, находящийся в газах из печи O2. Для осаждения O3 требуются более низкие температуры до -50oC, а для обеспечения фазового перехода CO2 из газообразного в жидкое или твердое состояние требуется -78oC. Такие температуры могут быть получены из воздухоразделительной установки 25, но при этом снизится за счет отбора дополнительного холода производительность воздухоразделительной установки по основному продукту - O2. Поэтому если запас холода на воздухоразделительно установке позволяет его использовать частично, отходящие газы из печи охлаждают в воздухоразделительной установке до перехода их из газообразного в жидкое или твердое, а затем последнее консервируют, а при необходимости нейтрализуют известными химическими способами. Что касается CO2, то газообразный продукт может направляться в пищевую промышленность в баллонах и быть использован в технологических процессах, а так называемый "сухой лед" может использоваться в качестве естественного холода. Причем порог отрицательных температур может быть снижен при проведении снижения газа под давлением. Так, например, при атмосферном давлении для перехода CO2 из газообразного в твердое требуется температура -78oC, в то время как при давлении 5 атм температурный порог может быть снижен до -56oC.

В предлагаемом способе переработки отходов самообеспечение электроэнергией достигается за счет подогрева природного газа из магистрального трубопровода 20 теплом отходящих газов из печи 8 в теплообменнике 16, который затем направляется в турбодетандер, где расширяясь, газ производит работу по выработке электроэнергии и охлаждается. Подогрев природного газа в теплообменнике компенсирует понижение температуры, а при необходимости и увеличивает температуру газа за детандером. При нагреве природного газа в теплообменнике до 60-80oC тепло отходящих газов из печи при температуре около 1500oC используется по своему назначению - передача тепла природному газу. Известно, что коэффициент использования тепла в системе "отходящие газы - теплообменник - природный газ" составит около 60-70%, а коэффициент использования тепла в системе "природный газ - турбодетандер - электрогенератор" по данным акад. Миллионщикова около 60-65%, тогда коэффициент использования тепла всей системы по данному способу по производству электроэнергии составит около 50-55% (для сравнения при производстве электроэнергии на мусороперерабатывающих заводах по схеме "отходящие газы - теплообменник - пар паровая турбина - электрогенератор" КПД такой системы, как это широко известно, не будет превышать 16-20%), КПД паровой турбины - 30-32%, а КПД "отходящие газы - теплообменник - пар" около 45-50%. Таким образом коэффициент использования тепла предлагаемой схемы производства электроэнергии в данном способе по сравнению с известным и широкораспространенным (описанным в аналоге) будет почти в 2-2,5 раза выше.

Предлагаемый способ утилизации отходов позволит снизить себестоимость переработки отходов плазменным методом за счет удешевления электроэнергии, получаемой непосредственно на заводе в процессе утилизации отходов. Себестоимость электроэнергии, получаемой турбодетандерной установкой, составит 40-45% от тарифа РАУ ЕЭС, а принимая во внимание, что статья затрат электроэнергии в эксплуатационных расходах плазменной установки является основной затратной статьей при уничтожении твердых бытовых отходов или отходов вообще, можно утверждать, что себестоимость переработки снизится при прочих равных условиях на эту величину по сравнению с вариантом получения энергии извне. Эксплуатационных расходы снизятся еще и потому, что учитывая автономность работы способа (не получаем электроэнергию извне) исчезнет статья затрат за установленную мощность электрооборудования.

Дополнительным преимуществом схемы предлагаемого способа является также возможность получения кислорода непосредственно на заводе по переработке отходов одновременно с необходимым для реализации способа аргона. Себестоимость производства кислорода и аргона на воздухораспределительной установке будет ниже привозного на 30-40%, что дополнительно снизит затраты на переработку отходов. Учитывая, что при эксплуатации воздухораспределительной установки не весь кислород и аргон используется на нужды установки для термической переработки отходов, излишки этих газов консервируют и продают стороннему потребителю, что компенсирует часть эксплуатационных затрат воздухораспределительной установки. Неизбежным продуктом воздухораспределительной установки является азот, получаемый в количествах, сравнимых с кислородом. Использование азота в качестве инертного газа для предотвращения гниения плодоовощной продукции в хранилищах позволят дополнительно снизить эксплутационные расходы воздухораспределительной установки при продаже азота стороннему потребителю. Азот можно сразу по трубопроводу отправлять в овощехранилища, размещенные вблизи.

Преимуществом предлагаемого способа термической переработки отходов является и его автономность, когда необходимые компоненты для обеспечения работы способа или установки, выполненной в соответствии с ним, производятся непосредственно на месте - электроэнергия, кислород, аргон. Установка выдает в виде продукта экологически чистые компоненты - металл (идущий в переплав или в виде готового литья), шлак (может применяться для отсыпки неровностей при ведении строительных работ и не требует вторичного захоронения), тепло (частично использующееся для объектов социального назначения - теплицы, плавательные бассейны, обогрев излишками тепла прилегающих домов). Установка может выдавать излишки кислорода (для обеспечения газорезки и газосварки), аргона (для сварки цветных металлов и нержавеющей стали), азот (нейтральный газ, способствующий сохранению плодоовощной продукции), "сухой лед" и газообразный CO2 (находят применение в пищевой промышленности и при хранении продуктов особенно в летний период). Т.е. построенный в соответствии с предлагаемым способом завод по термической переработке отходов становится замкнутой на себе системой, причем экологически чистой и автономной. Даже при запуске печи нет необходимости использовать электроэнергию извне. Для этой цели вначале запускается система электроснабжения - природный газ подают в турбодетандер, а недостающее тепло компенсируют сжиганием части этой же природного газа. Учитывая, что запуск длится не более двух суток, расход природного газа будет сравнительно малым. В случае, например, увеличения производительности завода и получения излишка тепла - последнее можно превратить в пар и направить к потребителю низкопотенциального тепла или для обогрева близстоящих домов. Т.е. в соответствии с предлагаемым способом установка или завод по термической переработке отходов выступает как саморегулирующаяся, автономная экологически чистая замкнутая система по утилизации отходов и производству продуктов их переработки с высоким коэффициентом использования получаемого тепла.

Сущность изобретения: способ термической переработки отходов, включающий их подготовку, загрузку в печь и нагрев в ней в окислительной среде энергопреобразующими устройствами, например плазмотронами, перевод отходов в металлическую, шлаковую и газовую составляющие, которые выпускают из печи, причем отходящие газы утилизируют, например, пропуская через теплообменник, и в нем нагревают природный газ, отобранный из магистрального газотрубопровода перед редуцирующим устройством на газораспределительной станции. После этого отходящие газы очищают и выпускают в атмосферу или охлаждают для обеспечения фазового перехода из газообразного в жидкое или твердое с последующей консервацией или нейтрализацией, а нагретый природный газ подают в турбодетандер, снижая давление, и направляют в магистральный газотрубопровод за редукцирующим устройством либо при необходимости природный газ после турбодетандера подают обратно в теплообменник и дополнительно нагревают, после чего сбрасывают в газотрубопровод. При этом энергию расширяющегося нагретого природного газа преобразуют в электрическую энергию при помощи электрогенератора, соединенного с турбодетандером, затем часть ее превращают в тепловую энергию, запитывая энергопреобразующие устройства, другую часть превращают в механическую энергию, обеспечивая работу электрооборудования, приводящего в действие механизмы, задействованные в способе, а третью часть превращают в химическую энергию при помощи воздухоразделительной установки и получают кислород и аргон, при этом газообразный кислород подают в печь и окисляют отходы, а газообразный аргон направляют в энергопреобразующие устройства, защищая их от разрушения в окислительной среде, причем излички газообразного и жидкого кислорода и аргона, а также получаемого на воздухоразделительной установке азота консервируют. 6 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Waste-to-Energy | |||

| ABB Resurce Recovery Systems, Adivision Of Combustion Engineering, Ine, 7 Waterside Crassing, Wendsor, Connecticut, 06.095.1991, p.5 - 211 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1836603, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-10—Публикация

1995-07-31—Подача