Изобретение относится к области переработки бытовых, в том числе лежалых, и промышленных отходов, а именно к способам и устройствам термической утилизации промышленных и бытовых отходов с образованием шлакового расплава, и может быть использовано в коммунальном хозяйстве и промышленности для утилизации отходов.

Известен способ, включающий пиролиз отходов в герметизированном реакционном объеме с разделением на твердую и газообразную составляющие с отводом пиролизных газов на полезное использование и выводом твердой составляющей в виде пиролизованного продукта, который подают на газификацию в газификатор, причем, в качестве герметизированного реакционного объема при пиролизе используют реактор пиролиза с воздухонепроницаемой системой накопления, охлаждения и выгрузки твердого пиролизованного продукта, который после охлаждения и сортировки дробят до получения порошка, состоящего из частиц с максимальным размером не более 0,5 мм, и подают в циклонный газификатор, при этом, для стабилизации процесса газификации, в упомянутый газификатор также подают водоугольную смесь с величиной частиц в водоугольной смеси, не превышающей 0,5 мм, в соотношении водоугольная смесь 10-30 маc., порошок пиролизованного материала 10-20 маc., и газифицируют полученную смесь в вихревых потоках высокотемпературного газифицирующего агента, при этом за счет локального регулирования атмосферы и температуры по высоте реакционного пространства газификатора, в нем создают расположенные последовательно от входа к выходу и сообщенные между собой зоны окисления, конверсии, дожигания и шлакоудаления, а полученный в результате газификации синтез-газ направляют в блок очистки синтез-газа установки для получения жидких углеводородов, содержащей блок синтеза жидких углеводородов [RU 20081121230, A, G10G1/10, 10.10.2009].

Недостатком способа является то, что при его реализации образуется относительно высокий выход вредных составляющих в дымовых газах.

Известен также способ утилизации твердых бытовых отходов, основанный на их термохимической переработке, который включает подготовку и непрерывную подачу бытовых отходов в зону сжигания вертикальной шахтной печи, подачу дополнительного топлива в зону сжигания и продувку воздухом в зоне сжигания, в направлении сверху вниз, вывод газа в верхней части и шлака в нижней части вертикальной шахтной печи, образование парогазовой смеси, за счет смешивания паров, образующихся при смачивании шлака, с газами, причем, подачу дополнительного топлива в зону сжигания и продувку воздухом осуществляют в направлении движения твердых бытовых отходов - сверху вниз, а парогазовую смесь вводят в тепловую трубу, в зоне нагрева тепловой трубы [RU 2009124845, A, F23G5/00, 27.12.2010].

Этот способ также характеризуется тем, что при его реализации образуется относительно высокий выход вредных составляющих в дымовых газах.

Наиболее близким по технической сущности к предложенному является способ утилизации отходов, включающий загрузку их вместе с топливом в камеру сгорания, выполненную в виде шлаковой ванны, непрерывную подачу кислородсодержащего дутья в шлаковую ванну и над ней, выпуск жидких и газообразных продуктов переработки, причем, отходы и топливо загружают вместе с флюсом рассредоточенно по поверхности шлаковой ванны, а содержание кислорода в дутье, подаваемом в шлаковую ванну, превышает суммарное стехиометрическое количество для окисления углерода загрузки до оксида углерода (II) и водорода до воды в 1,2-2,2 раза, а содержание кислорода в дутье, подаваемом над ванной, составляет суммарное стехиометрическое количество для окисления углерода загрузки до оксида углерода (IV) и водорода до воды [RU 2009124845, А, F23G5/00, 27.12.2010].

Недостатком способа является то, что при его реализации образуется относительно высокий выход вредных составляющих в отходящих газах, например, окислов азота, хлористого НСl и фтористого HF водорода, а также диоксинов, присутствующих и в шлаке.

Требуемый технический результат заключается в снижении уровня вредных составляющих.

Требуемый технический результат достигается тем, что в способе термической утилизации промышленных и бытовых отходов, включающем их загрузку вместе с топливом и флюсом в камеру сгорания при осуществлении непрерывного кислородсодержащего дутья со всех сторон внутри камеры сгорания, а также вывод из камеры сгорания продуктов переработки в виде отходящих газов и шлакового расплава, который выводят в шлаковую ванну, вывод шлакового расплава осуществляют самотеком путем выполнения пода камеры сгорания и пода шлаковой ванны наклонными, кислородсодержащее дутье в камере сгорания производят высокоскоростным, выполняют барботаж отходящих газов в шлаковой ванне на ее начальном участке в присутствии флюса путем, по крайней мере, однократного их пропускания через шлаковый расплав при непрерывном кислородсодержащем дутье над и под шлаковым расплавом, осуществляют дожигание отходящих газов путем подачи шлакового расплава и отходящих газов в котел-утилизатор тепла при кислородсодержащем дутье над шлаковым расплавом в присутствии флюса на среднем участке шлаковой ванны и производят восстановление металлов из окислов в шлаковом расплаве на конечном участке шлаковой ванны путем пропускания через шлаковый расплав восстанавливающего газа.

Кроме того, требуемый технический результат относительно способа достигается тем, что высокоскоростное кислородсодержащее дутье в камере сгорания производят путем подачи в камеру сгорания кислородосодержащей газовой смеси под давлением 1,05-1,3 атм.

Кроме того, требуемый технический результат относительно способа достигается тем, что высокоскоростное кислородсодержащее дутье в камере сгорания обеспечивают путем подачи струй кислородосодержащей газовой смеси со скоростью истечения от 100 м/с.

Кроме того, требуемый технический результат относительно способа достигается тем, что высокоскоростное кислородсодержащее дутье в камере сгорания обеспечивают путем подачи струй кислородосодержащей газовой смеси с содержанием кислорода до 95-99%.

Кроме того, требуемый технический результат относительно способа достигается тем, что непрерывное кислородсодержащее дутье над и под шлаковым расплавом в шлаковой ванне на ее начальном участке обеспечивают путем использования кислородосодержащей газовой смеси с содержанием кислорода 50-70%.

Кроме того, требуемый технический результат относительно способа достигается тем, что непрерывное кислородсодержащее дутье в котле-утилизаторе тепла над шлаковым расплавом на среднем участке шлаковой ванны обеспечивают путем использования кислородосодержащей газовой смеси с содержанием кислорода 15-20%.

Кроме того, требуемый технический результат относительно способа достигается тем, что в качестве восстанавливающего газа, используемого для восстановления металлов из их окислов в шлаковом расплаве на конечном участке шлаковой ванны используют водород, и/или сероводород, и/или аммиак, и/или оксид углерода.

Кроме того, требуемый технический результат относительно способа достигается тем, что в качестве флюса для управления химическим составом и физическими свойствами отходящих газов и шлакового расплава используют оксиды и/или карбонаты щелочных и щелочноземельных металлов, в частности, СаСO3 и Na2CO3.

Известна также установка для термической переработки твердых отходов, включающая камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления золы, камеру дожигания, теплообменник, систему очистки отходящих газов, состоящую из последовательно соединенных циклонной камеры, скруббера, выполненного в виде трубы Вентури, приемной ванны, насадочного абсорбера, сепаратора и дымососа, причем, камера дожигания снабжена плазмотроном, а после теплообменника установка дополнительно имеет камеру восстановления оксидов азота и последовательно дополнительную высокоинтенсивную ступень охлаждения [RU 2008146919, A, F23G 5/14, 10.06.2010].

Недостатком этой установки также является относительно низкая безопасность использования, вызванная наличием относительно высокого уровня вредных составляющих в дымовых газах.

Известно также устройство, в котором твердые бытовые отходы из приемного бункера с помощью герметичного питателя ящичного типа загружают в пиролизный реактор, выполненный из бетонных колец и смонтированный на борту высотной свалки, причем, в основании пиролизного реактора расположена газовая горелка, параллельно пиролизному реактору расположен трубчатый секционный коллектор, соединенный с пиролизным реактором при помощи многочисленных патрубков, оснащенных перфорированными термоустойчивыми прокладками, отвод паров воды в атмосферу осуществляется из верхней зоны пиролизного реактора, где производится сушка отходов, а отвод пиролизного газа в газовую горелку осуществляется из нижней зоны пиролизного реактора, где производится термохимическое разложение отходов [RU 2406747, C1, F23G 5/27, 20.12.2010].

Недостатком этой установки также является относительно низкая безопасность использования, вызванная наличием относительно высокого уровня вредных составляющих, в том числе диоксинов, в дымовых газах.

Кроме того, известна установка, содержащая загрузочное устройство, реактор для пиролиза, состоящий из вертикального корпуса с размещенными внутри него загрузочной, реакционной и зольной камерами, снабженного отводом парогазовой смеси, расположенным в верхней части корпуса, а также шлюзовыми дозаторами загрузки сырья с приемным бункером и выгрузки твердого остатка и кольцевой топочной камерой, сообщающейся с реакционной камерой реактора радиальными выходами и снабженной тангенциальным подводом обратного газа и воздуха через горелку с приспособлением для ионизации и дугового воспламенения вводимых топливных компонентов, и систему разделения парогазовой смеси, причем, в качестве загрузочного устройства для подачи сырья в приемный бункер используют скиповый подъемник с саморазгружающимся ковшом, реактор снабжен механизмом колосника, расположенным в нижней части корпуса между кольцевой топочной и зольной камерами и содержащим поворотные приводы, система разделения парогазовой смеси содержит два последовательно установленных эжекторных скруббера с двумя взаимно заменяющимися фильтрами жидкой фракции, два конденсатора, каплеотбойник и систему циркуляции охлаждающей воды, содержащую аппарат воздушного охлаждения, сборник жидкой фракции и насос, шлюзовые дозаторы загрузки сырья и выгрузки твердого остатка содержат верхний и нижний подвижные шиберы с уплотнениями и приводами, между которыми расположены неподвижные шлюзовые емкости, а шлюзовая емкость дозатора выгрузки твердого остатка снабжена двумя кольцевыми коллекторами с каналами для подачи воды в эту емкость [RU 2408819, С1, F23G 5/00, 10.01.2011].

Недостатком этой установки также является относительно низкая безопасность использования, вызванная наличием относительно высокого уровня вредных составляющих в дымовых газах.

Помимо указанных известна установка для сжигания бытовых отходов, которая включает находящиеся внутри корпуса приемный бункер и блок предварительной сушки бытовых отходов, топочный узел с колосниковой решеткой, причем, установка выполнена в углублении в полу производственного помещения так, что приемный бункер находится примерно на уровне пола, соединен с блоком предварительной сушки бытовых отходов, содержащим площадку, установленную с наклоном под углом α относительно горизонтальной плоскости, равным 45±10°, корпус содержит внутреннюю и наружную стенки, пространство между которыми соединено с полостью внутри блока предварительной сушки бытовых отходов и предназначено для циркуляции воды, используемой сначала для охлаждения корпуса, а в дальнейшем для обогрева, по меньшей мере, одного помещения или банно-хозяйственных нужд [RU 2410601, C1, F23G 5/00, 27.01.2011].

Недостатком этой установки также является относительно низкая безопасность использования, вызванная наличием относительно высокого уровня вредных составляющих в дымовых газах.

Наиболее близкой по технической сущности к предложенному техническому решению для реализации предложенного способа является установка для сжигания отходов в шлаковом расплаве, содержащая камеру сгорания, выполненную в виде шлаковой ванны и снабженную средствами подачи флюса и кислородосодержащей газовой смеси в шлаковую ванну и над ней, и каналы выпуска шлакового расплава и отходящих газов, а также котел-утилизатор тепла, соединенную со шлаковой ванной каналом выпуска отходящих газов, и емкость для охлаждения шлакового расплава, соединенная со шлаковой ванной каналом выпуска шлакового расплава [Твердые бытовые отходы, №9, 2009, стр.34-38].

Недостатком этой установки также является относительно низкая безопасность использования, вызванная наличием относительно высокого уровня вредных составляющих в дымовых газах и шлаковом расплаве.

Требуемый технический результат достигается тем, что в установке, содержащей камеру сгорания с герметичным загрузочным устройством, с каналом выпуска шлакового расплава, с каналом выпуска отходящих газов, средствами подачи флюса и кислородосодержащей газовой смеси, а также шлаковую ванну, снабженную средствами подачи кислородосодержащей газовой смеси и соединенную с камерой сгорания каналом выпуска шлакового расплава и каналом выпуска отходящих газов, а также котел-утилизатор тепла, под камеры сгорания и под шлаковой ванны выполнены наклонными для обеспечения самотека шлакового расплава, канал выпуска отходящих газов в камере сгорания выполнен над каналом выпуска шлакового расплава, снабженным средствами подачи кислородосодержащей газовой смеси, шлаковая ванна на начальном участке выполнена со средствами подачи флюса, средствами подачи кислородосодержащей газовой смеси над и под шлаковым расплавом и с барботажным каналом для обеспечения, по крайней мере, однократного пропускания отходящих из камеры сгорания газов через шлаковый расплав, при этом, котел-утилизатор тепла установлен над средним участком шлаковой ванны и снабжен средствами подачи кислородосодержащей газовой смеси и средствами подачи флюса, а конечный участок шлаковой ванны снабжен средствами пропускания через шлаковый расплав восстанавливающих газов, леткой для выпуска отходящих газов, леткой для выпуска шлакового расплава, выемкой в поду шлаковой ванны для сбора восстановленного металла, леткой для выпуска восстановленного металла и каналом аварийного слива шлакового расплава.

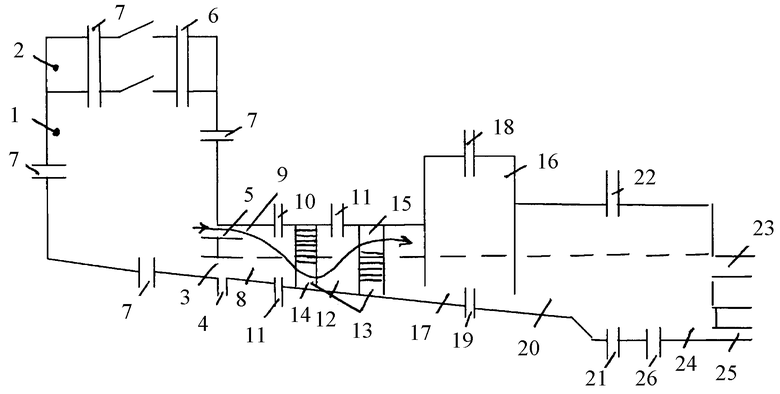

На чертеже представлена функциональная схема установки, реализующей способ термической утилизации промышленных и бытовых отходов.

Установка содержит камеру 1 сгорания с герметичным загрузочным устройством 2, с каналом 3 выпуска шлакового расплава, снабженным средствами 4 подачи кислородосодержащей газовой смеси, и каналом 5 выпуска отходящих газов, причем, камера 1 сгорания снабжена средствами 6 подачи флюса и средствами 7 подачи кислородосодержащей газовой смеси, а канал 3 выпуска шлакового расплава, снабженный средствами 4 подачи кислородосодержащей газовой смеси, выполнен под каналом 5 выпуска отходящих газов.

Кроме того, установка содержит шлаковую ванну 8, соединенную с камерой 1 сгорания с каналом 3 выпуска шлакового расплава и каналом 5 выпуска отходящих газов. Начальный участок 9 шлаковой ванны 8 выполнен со средствами 10 подачи флюса, средствами 11 подачи кислородосодержащей газовой смеси над и под шлаковым расплавом и с барботажным каналом 12 для обеспечения, по крайней мере, однократного пропускания отходящих из камеры 1 сгорания газов через шлаковый расплав.

Барботажный канал 12 может быть выполнен в виде последовательно установленных перегородок 13 с каналами 14 пропускания шлакового расплава в нижней части и поочередным выполнением в перегородках 13 каналов 15 для отходящих газов в их верхней части. Барботажный канал 12 обеспечивает, по крайней мере, однократное пропускание отходящих из камеры 1 сгорания газов через шлаковый расплав.

В установке имеется также котел-утилизатор 16 тепла, установленный над средним участком 17 шлаковой ванны и снабженный средствами 18 подачи флюса и средствами 19 подачи кислородосодержащей газовой смеси.

Конечный участок 20 шлаковой ванны снабжен средствами 21 пропускания через шлаковый расплав восстанавливающих газов, леткой 22 для выпуска отходящих газов, леткой 23 для выпуска шлакового расплава, выемкой 24 в поду шлаковой ванны для сбора восстановленного металла, леткой 25 для выпуска восстановленного металла и каналом 26 аварийного слива шлакового расплава.

Под камеры 1 сгорания и под шлаковой ванны 8 выполнены наклонными для обеспечения самотека шлакового расплава.

Работает установка при реализации предложенного способа следующим образом.

Твердые отходы подаются в камеру 1 сгорания через герметичное загрузочное устройство 2. Камера 1 сгорания снабжена, кроме того, средствами 6 подачи флюса и средствами 7 подачи кислородосодержащей газовой смеси. Средства 7 подачи кислородосодержащей газовой смеси с содержанием кислорода до 95-99% могут быть выполнены в виде сопел Лаваля, что обеспечивает высокоскоростное дутье со скоростями истечения газа до 100 м/с и выше. Сгорание отходов производится в интервале порядка 1-2 секунд при температуре 1400-1500°С, что приводит к образованию шлакового расплава при одновременном разложении органических веществ, включая диоксины, в образовавшихся при сгорании отходящих газах. В качестве кислородосодержащей газовой смеси, которая подается под давлением около 1,05-1,3 атм сверху, сбоку и снизу, используется смесь углекислого газа СO2 и кислорода. Подача кислородосодержащей газовой смеси снизу создает эффект кипящего слоя, образованного при горении твердых отходов шлака. При нежелательном снижении температуры горения одновременно с твердыми отходами может подаваться топливо, в том числе жидкое, например, в виде продуктов переработки нефти, для сохранения требуемого температурного режима. Для этого камера 1 сгорания может быть снабжена средствами подачи топлива.

Одновременно в камеру 1 сгорания загружаются твердые и жидкие флюсы для управления химическим составом и физическими свойствами отходящих газов и шлака, например, СаСО3 для управления вязкостью шлакового расплава. Под действием температуры СаСO3 разлагается на углекислый газ СO2 и окись кальция СаО, которая снижает температуру плавления шлака, вязкость шлака и улучшает свойства кристаллизации.

В качестве флюса для регулирования состава газов и для управления физическими и химическими свойствами отходящих газов используют оксиды и карбонаты элементов первой и второй групп главной подгруппы (по классификации Периодической системы Д.И. Менделеева). В частности, загружается углекислый натрий Na2CO3. При наличии в твердых отходах органических веществ, например, поливинилхлорида, при горении возникает НСl, который необходимо нейтрализовать. Поскольку Na2CO3 разлагается на окись натрия Na2O и воду Н2O, то возникает возможность нейтрализации НСl в результате реакции НСl+Na2O, когда возникает поваренная соль и вода: NaCl+Н2O.

В нижней части камеры 1 сгорания выполнены канал 3 выпуска шлакового расплава и канал 5 выпуска отходящих газов, причем, канал 3 выпуска шлакового расплава, снабженный средствами 4 подачи кислородосодержащей газовой смеси для дожига, например, попавших в шлаковый расплав недогоревших фрагментов отходов, и выполнен под каналом 5 выпуска отходящих газов. Под камеры 1 сгорания и под шлаковой ванны 8 выполнены наклонными для обеспечения самотека шлакового расплава.

Отходящие газы и шлаковый расплав поступают в барботажный канал 12 для обеспечения, по крайней мере, однократного пропускания отходящих из камеры 1 сгорания газов через шлаковый расплав.

Барботажный канал 12 может быть выполнен в виде последовательно установленных перегородок 13 с каналами 14 пропускания шлакового расплава в нижней части и поочередным выполнением в перегородках 13 каналов 15 для отходящих газов в их верхней части. При прохождении отходящих газов через барботажный канал обеспечивается поддержание высокой температуры отходящих газов, а следовательно, дожига недогоревших фрагментов отходов и увеличение интервала времени для разложении органических веществ, включая диоксины, в образовавшихся при сгорании отходящих газах. Наличие на начальном участке шлаковой ванны 8 средств 11 подачи кислородосодержащей газовой смеси над и под шлаковым расплавом приводит к интенсификации барботажа шлакового расплава кислородом, что позволяет дополнительно очищать его от летучих оксидов токсичных элементов за счет окисления их солей с последующим, например, концентрированием на фильтрах. Время прохождения отходящих газов в барботажном канале 7 составляет 2-7 с при поддержании их температуры около 1500°С.

Далее шлаковый расплав и отходящие газы поступают в котел-утилизатор 16 тепла, установленный над средним участком 17 шлаковой ванны и снабженный средствами 18 подачи флюса и средствами 19 подачи кислородосодержащей газовой смеси. В котле-утилизаторе 16 происходит дополнительный дожиг отходов и нейтрализация вредных веществ, для чего в котле-утилизаторе 16 помимо отдачи тепловой энергии отходящих газов и шлакового расплава производится кислородсодержащее дутье, например, в виде смеси углекислого газа и кислорода с поддержанием доли кислорода в газе не более 15-20% для обеспечения условий безаварийной работы установки. Кроме того, в котел-утилизатор 16 могут подаваться флюсы для дополнительного осуществления описанного выше эффекта их применения. Тепло отходящих газов в котле-утилизаторе 16 преобразуется, например, в электроэнергию. Из котла-утилизатора 16 продукты горения поступают на конечный участок 20 шлаковой ванны, который снабжен средствами 21 пропускания через шлаковый расплав восстанавливающих газов, в качестве которого может быть использован водород либо другой восстанавливающий газ для восстановления металлов из их окислов, например, для осуществления реакции выделения железа:

Fe2O3+3Н2=2Fe+3Н2O

Конечный участок 20 шлаковой ванны снабжен леткой 22 для выпуска отходящих газов, леткой 23 для выпуска шлакового расплава, выемкой 24 в поду шлаковой ванны для сбора восстановленного металла, леткой 25 для выпуска восстановленного металла и каналом 26 аварийного слива шлакового расплава.

Таким образом, благодаря реализуемому в предложенной установке способу достигается требуемый технический результат, заключающийся в снижении уровня вредных составляющих в отходящих газах и шлаковом расплаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического обезвреживания твердых коммунальных отходов в шлаковом расплаве и печь для его осуществления | 2016 |

|

RU2623394C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА В ПРОЦЕССЕ ТЕРМОЛИЗА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2524211C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

| Способ пирометаллургической переработки оксидных материалов | 2016 |

|

RU2640110C1 |

| Способ производства чугуна дуплекс-процессом Ромелт (варианты) | 2016 |

|

RU2637840C1 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| УСТАНОВКА ПО УТИЛИЗАЦИИ ОТХОДОВ МАЗУТНОГО ПРОИЗВОДСТВА И МАЗУТНЫХ НЕФТЕШЛАМОВ | 2014 |

|

RU2566766C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

Изобретение относится к области переработки бытовых и промышленных отходов, а именно к способам и устройствам термической утилизации промышленных и бытовых отходов с образованием шлакового расплава, и может быть использовано в коммунальном хозяйстве и промышленности для утилизации отходов. В способе термической утилизации твердые бытовые отходы загружают вместе с топливом и флюсом в камеру сгорания при осуществлении непрерывного кислородсодержащего дутья. Продукты переработки в виде шлакового расплава выводят в шлаковую ванну самотеком путем выполнения пода камеры сгорания наклонным в сторону шлаковой ванны, выполняют барботаж отходящих газов в шлаковой ванне путем, по крайней мере, однократного их пропускания через шлаковый расплав при непрерывном кислородсодержащем дутье над и под шлаковым расплавом. Осуществляют дожигание отходящих газов камеры сгорания путем подачи шлакового расплава и отходящих газов в котел-утилизатор тепла при кислородсодержащем дутье над шлаковым расплавом в присутствии флюса. Охарактеризована установка для реализации способа. Технический результат: снижение уровня вредных составляющих в отходящих газах и шлаковом расплаве. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Способ термической утилизации промышленных и бытовых отходов, включающий их загрузку вместе с топливом и флюсом в камеру сгорания при осуществлении непрерывного кислородсодержащего дутья со всех сторон внутри камеры сгорания, а также вывод из камеры сгорания продуктов переработки в виде отходящих газов и шлакового расплава, который выводят в шлаковую ванну, отличающийся тем, что вывод шлакового расплава осуществляют самотеком путем выполнения пода камеры сгорания и пода шлаковой ванны наклонными, кислородсодержащее дутье в камере сгорания производят высокоскоростным, выполняют барботаж отходящих газов в шлаковой ванне на ее начальном участке в присутствии флюса путем, по крайней мере, однократного их пропускания через шлаковый расплав при непрерывном кислородсодержащем дутье над и под шлаковым расплавом, осуществляют дожиг отходящих газов путем подачи шлакового расплава и отходящих газов в котел-утилизатор тепла при кислородсодержащем дутье над шлаковым расплавом в присутствии флюса на среднем участке шлаковой ванны и производят восстановление металлов из окислов в шлаковом расплаве на конечном участке шлаковой ванны путем пропускания через шлаковый расплав восстанавливающего газа.

2. Способ по п.1, отличающийся тем, что в качестве восстанавливающего газа, используемого для восстановления металлов из их окислов в шлаковом расплаве на конечном участке шлаковой ванны, используют водород, и/или сероводород, и/или аммиак, и/или оксид углерода.

3. Способ по п.1, отличающийся тем, что кислородсодержащее дутье в камере сгорания производят путем подачи в камеру сгорания смеси углекислого газа СO2 и кислорода под давлением 1,05-1,3 атм.

4. Способ по п.1, отличающийся тем, что высокоскоростное кислородсодержащее дутье в камере сгорания обеспечивают путем подачи струй кислородсодержащей газовой смеси со скоростью истечения от 100 м/с.

5. Способ по п.1, отличающийся тем, что высокоскоростное кислородсодержащее дутье в камере сгорания обеспечивают путем подачи струй кислородсодержащей газовой смеси с содержанием кислорода до 95-99%.

6. Способ по п.1, отличающийся тем, что непрерывное кислородсодержащее дутье над и под шлаковым расплавом в шлаковой ванне обеспечивают путем использования кислородсодержащей газовой смеси с содержанием кислорода 50-70%.

7. Способ по п.1, отличающийся тем, что непрерывное кислородсодержащее дутье в котле-утилизаторе тепла над шлаковым расплавом на среднем участке шлаковой ванны обеспечивают путем использования кислородсодержащей газовой смеси с содержанием кислорода 15-20%.

8. Способ по п.1, отличающийся тем, что в качестве флюса для управления химическим составом и физическими свойствами отходящих газов и шлака используют оксиды и/или карбонаты щелочных и/или щелочноземельных металлов.

9. Установка для реализации способа по п.1, содержащая камеру сгорания с герметичным загрузочным устройством, с каналом выпуска шлакового расплава, каналом выпуска отходящих газов и снабженную средствами подачи флюса и кислородсодержащей газовой смеси, а также шлаковую ванну, снабженную средствами подачи кислородсодержащей газовой смеси, снабженную средствами подачи кислородсодержащей газовой смеси и соединенную с камерой сгорания каналом выпуска шлакового расплава и каналом выпуска отходящих газов, а также котел-утилизатор тепла, отличающаяся тем, что под камеры сгорания и под шлаковой ванны выполнены наклонными для обеспечения самотека шлакового расплава, канал выпуска отходящих газов в камере сгорания выполнен над каналом выпуска шлакового расплава, снабженным средствами подачи кислородсодержащей газовой смеси, шлаковая ванна на начальном участке выполнена со средствами подачи флюса, средствами подачи кислородсодержащей газовой смеси над и под шлаковым расплавом и с барботажным каналом для обеспечения, по крайней мере, однократного пропускания отходящих из камеры сгорания газов через шлаковый расплав, при этом котел-утилизатор тепла установлен над средним участком шлаковой ванны и снабжен средствами подачи кислородсодержащей газовой смеси и средствами подачи флюса, а конечный участок шлаковой ванны снабжен средствами пропускания через шлаковый расплав восстанавливающих газов, леткой для выпуска отходящих газов, леткой для выпуска шлакового расплава, выемкой в поду шлаковой ванны для сбора восстановленного металла, леткой для выпуска восстановленного металла и каналом аварийного слива шлакового расплава.

| ПАРЕЦКИЙ В.М | |||

| и др | |||

| Сжигание отходов в шлаковом расплаве | |||

| - М.: ООО "Изд-во "Отраслевые ведомости", 2009, №9, с.34-38 | |||

| БАРБОТАЖНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ | 2006 |

|

RU2320923C2 |

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ В ШЛАКОВОМ РАСПЛАВЕ | 1993 |

|

RU2061055C1 |

Авторы

Даты

2012-11-10—Публикация

2011-05-27—Подача