Область техники

Изобретение относится к области химической промышленности, а именно к производству низкоуглеродного аммиака путем парокислородного каталитического риформинга природного или попутного газа в конвекторе с последующей конверсией монооксида углерода, поглощением и отделением СO2, выработкой концентрированного водорода в блоке короткоцикловой адсорбции (далее – КЦА) с отделением продувочного газа, соединением полученного высококонцентрированного водорода с высокочистым азотом, полученным на установке воздуха разделения (далее - ВРУ) и последующим синтезом аммиака.

Уровень техники

Из уровня развития техники в данной области, известны схемы производства низко-углеродного аммиака, основанного на процессе парового и паровоздушного риформинга.

В частности, производство низко-углеродного аммиака на основе двух стадийного риформинга природного газа раскрыто в патенте RU 2 808 874 C1, опубл. 05.12.2023.

Отличительной особенностью способа производства аммиака, раскрытого в данном патенте, является проведение парового и паровоздушного риформинга природного газа с последующей конверсией монооксида углерода (СО) и улавливанием образующегося СО2.

Часть природного газа, которая при типовом производстве аммиака используется в качестве топлива, поступает на блок двух стадийного парового риформинга причем первая стадия парового риформинга выполняется не в печи, а в кожухотрубчатом аппарате, в трубках которого находится катализатор паровой конверсии, а межтрубное пространство обогревается потоком конвертированного газа из паровоздушного конвектора.

Конвертированный природный газ после парового риформинга поступает на конверсию СО в СО2 и затем на аминовую очистку от СО2.

После очистки от СO2 содержащий 70 -75%(об.) водорода, около 25%(об.) азота и небольшие количества метана и аргона (около 1,5%) используется в качестве топливного газа в печи предварительного нагрева природного газа, поступающего в процесс.

Благодаря тому, что топливный газ очищается от углерода выбросов углекислого газа в атмосферу от технологической линии по производству аммиака не происходит.

Недостатком указанного способа является необходимость установки дополнительного оборудования для обеспечения двухстадийной каталитической конверсии природного газа и очистки от СО2 конвертированного газа, который используется в качестве топлива. Получаемый конвертированный топливный газ содержит большое количество инертного азота и имеет низкую теплоту сгорания из-за чего возникает необходимость использования больших его объемов и применения специальных горелочных устройств.

В патенте WO 2018/149641 A1 описана схема производства аммиака с использованием паровоздушной каталитической конверсии.

Поток воздуха, забираемый в данной схеме на паровоздушную конверсию, поступает с установки производства азота и является максимально обогащенным кислородом, в следствии чего, получаемый конвертированный газ является более калорийным по сравнению с газом, который получается без обогащения воздуха кислородом.

Указанный конвертированный газ после очистки от СО2 разделяется на два потока, одна часть используется в качестве топлива для предварительного нагрева природного газа, поступающего на процесс, другая поступает на стадию метанирования и далее смешивается с эквивалентным количеством азота, после чего поступает на синтез аммиака.

Благодаря тому, что конвертированный газ получается с использованием воздуха, обогащенного кислородом, концентрация водорода в конвертированном газе выше, а концентрация азота ниже, в итоге общая масса газа, которая направляется в реакторы конверсии СO и колонну абсорбции СО2 снижается что приводит к уменьшению размеров этих аппаратов.

После очистки от оксидов углерода часть газа используется как топливо и метанированию не подвергается, это также способствует снижению размеров аппаратов блока метанирования.

Достоинством решения, предлагаемого в данном патенте является то, что отходящий газ с установки производства азота (азот направляется на синтез аммиака), который обогащен кислородом (в пределах 50 – 60%) используется в процессе паровой каталитической конверсии не выбрасывается в атмосферу, что дает ряд преимуществ, а именно:

- более высокую концентрацию водорода в конвертированном газе;

- меньший объем конвертированного газа;

- меньшие габариты аппаратов, предназначенных для очистки конвертированного газа;

- высокую калорийность конвертированного газа, что делает его более эффективным топливом.

Недостатком является то, что в отходящем c установки производства потоке обогащённого кислородом газа концентрация азота еще достаточно высока (в пределах 40-50%), поэтому данный азот присутствует в конвертированном газе и снижает его калорийность.

Кроме того, часть конвертированного газа, которая используется в качестве топлива не производит полезной работы, например, в газотурбинной установке, а просто сгорает высвобождая тепло.

Наиболее близок к методу, предлагаемому в данной заявке, является способ производства аммиака с помощью парокислородной каталитической конверсии на основе технологии SynCOR разработанной компанией Haldor-Topse раскрытый в патенте: US 20190039886 A1. Отличительной особенностью технологического решения, представленного в данном патенте является проведение парокислородной каталитической конверсии.

Причем для данного процесса предлагается использовать не обогащенный кислородом воздух, а чистый кислород (концентрация свыше 99,5%).

Данный поток чистого кислорода предлагается дополнительно очищать от инертного аргона, что приводит к получению конвертированного газа свободного от инертных азота и аргона, а остаточный метан после очистки от оксидов углерода и метанирования, очищается на криогенном блоке азотной промывки (КБАП) в результате чего получается азот-метановая и азот-водородная смесь. До поступления КБАП конвертированный газ осушается путем адсорбции влаги на цеолитах.

Азот-метановая смесь используется в качестве топлива в печи для подогрева технологического газа, поступающего в аппарат парокислородной каталитической конверсии (автотермического риформинга).

Азот-водородная смесь после установления мольного соотношения водорода к азоту 3/1, направляется на синтез аммиака. Отсутствие инертных примесей (метана и аргона) приводит к предельному уменьшению и даже к прекращению отдувки из контура синтеза аммиака, соответственно и отсутствуют потери азота и водорода, при этом синтез аммиака производится максимально эффективно.

Чистые азот и кислород необходимые для осуществления данной технологии производятся на воздухоразделительной установке (далее - ВРУ), причем процесс разделения воздуха организован с отделением нежелательного аргона.

Однако может быть использована конфигурация ВРУ, в которой отделение аргона не предусматривается, в данном случае аргон концентрируется в потоке кислорода и в процессе автотермического риформинга попадает в конвертированный газ. В данном случает отделение аргона происходит на криогенном блоке азотной промывки в результате чего от азот-водородной смеси отделяется смесь метана аргона и азота.

Достоинством способа производства аммиака методом, указанном в данном патенте, является получение концентрированной азот-водородной смеси (далее - АВС), которая не содержит инертных примесей, при этом весь полученный в результате автотермического риформинга и конверсии моноксида углерода водород полностью используется в процессе синтеза аммиака.

Недостатком данного подхода является то, что отходящий газ, получаемый после очистки АВС в криогенном блоке азотной промывки содержит значительное количество метана (более 50%). Использование данного газа в качестве топлива неизбежно приводит к выбросам СО2.

По сути метод производства аммиака приводимый в данном патенте не является способом производства низкоуглеродного аммиака.

Кроме того, процесс производства аммиака при использовании парокислородной каталитической конверсии является энергодефицитным.

Количества водяного пара, образующегося при утилизации тепла горячего конвертированного газа, из аппарата автотермического риформинга и пара, и образующегося при конверсии моноксида углерода недостаточно чтобы покрыть потребности в механической энергии необходимой для привода компрессоров ВРУ и АВС. Поэтому часть энергии необходимой для привода компрессорного оборудования должна быть поставлена со стороны. Оценивается, что в среднем на тонну производимого аммиака, по способу, указанному в данном патенте, расходуется около 900 кВт*час электроэнергии.

В предлагаемой схеме отдувочный газ сжигается в нагревателе парогазовой смеси, поступающий из аппарата автотермического риформинга и не используется для выработки полезной механической энергии для компенсации затрат электроэнергии.

Раскрытие сущности изобретения

В настоящей заявке процесс производства низкоуглеродного аммиака предлагается организовать на основе процесса каталитической парокислородной конверсии природного газа (автотермического риформинга) следующим образом.

Воздух, поступающий в процессе каталитической парокислородной конверсии, разделяется на чистые газообразные азот и кислород (с концентрациями основных компонентов не менее 99,5%).

Кислород поступает в аппарат автотермического риформинга, где смешивается и реагирует с водяным паром и предварительно очищенным от соединений серы природным газом (метаном).

Процесс парокислородной каталитической конверсии протекает с выделением большого количества тепла, которое утилизируется путем выработки пара высокого давления. Пар высокого давления используется для выработки электроэнергии.

После утилизации тепла автотермического риформинга конвертированный газ поступает в реакторы конверсии моноксида углерода. Тепло реакции конверсии также используется для выработки пара, который служит теплоносителем для блока аминовой очистки газа от СО2.

Получаемый после автотермического риформинга, конверсии СО и удаления СО2 водородсодержащий газ (далее - ВСГ) очищается с использованием короткоцикловой адсорбции (КЦА).

После очистки на КЦА получается концентрированный водород и отдувочный газ.

Концентрированный водород смешивается с азотом, получаемым в процессе разделения воздуха, а к отдувочному газу дополнительно подмешивается (около 10%) от общего его количества ВСГ, поступающего на очистку, в результате получается поток комбинированного топливного газа с низким содержанием углерода. Этот топливный газ используется газотурбиной установкой, тепло отходящего дымового газа, которой используется в органическом цикле Рэнкина, вырабатывающем дополнительное количество энергии.

Газотурбинная установка (ГТУ) приводит в действие воздушный компрессор, а турбина органического цикла Ренкина - азотный компрессор, что покрывает половину потребностей в механической энергии необходимой для привода компрессорного оборудования аммиачного производства, организованного согласно предлагаемому в настоящей заявке способу.

Благодаря тому, что в качестве топлива ГТУ используется газ с низким содержанием углерода общая эмиссия СО2 с дымовыми газами аммиачного производства значительно снижается.

Таким образом, достоинством производства аммиака предлагаемым способом является, то, что низкоуглеродный отдувочный газ, который образуется при производстве чистого водорода идущего на синтез аммиака, используется в качестве топлива ГТУ, а ГТУ комбинируется с органическим циклом Ренкина в результате производится выработка механической энергии необходимой для привода части компрессорного оборудования.

Часть тепла отходящих от ГТУ дымовых газов используется для нагрева потоков сырьевого и очищенного от серы природного газа в результате чего достигается комплексное использование энергии, получаемой от сгорания отдувочного газа, при этом выбросы СO2 с дымовыми газами в атмосферу значительно снижаются.

Использование блока коротко цикловой адсорбции позволяет отказаться от стадии метанирования, а применение парокислородной каталитической конверсии в одном реакционном аппарате исключает установку печи парового риформинга, которая представляет собой сложный и дорогостоящий агрегат.

Производство чистых от примесей азота, кислорода и водорода повышает эффективность процесса синтеза аммиака благодаря исключению отдувки из контура синтеза.

В предлагаемой схеме топливный газ, который используется ГТД содержит низкое количество углерода, что ведет к десятикратному снижению концентрации СО2 в отходящем дымовом газе по сравнению с типовой схемой производства аммиака, основанной на двух стадийном риформинге природного газа.

Технический результат изобретения заключается в получении дополнительной энергии для установки, используемой для производства низкоуглеродного аммиака, без использования энергии от сторонних источников.

Энергия необходимая для привода воздушного компрессора на установке ВРУ, обеспечивается путем использования в качестве топлива для газотурбинного двигателя (ГТД) отдувочного газа с блока КЦА, а энергия для привода азотного компрессора подающего азот в контур синтеза аммиака, обеспечивается за счет ее генерации в цикле Рэнкина, установленного на тракте дымовых газов от ГТД.

Часть горячих дымовых газов, отходящих от ГТД используется для предварительного подогрева парогазовой смеси, поступающей в аппарат парокислородного каталитического риформинга.

Технический результат достигается при реализации способа получения низкоуглеродного аммиака из природного и попутного газа методом парокислородной каталитической конверсии, включающий подачу сырьевого природного газа в нагреватель, в котором нагревают сырьевой природный газ до температуры 400°С, далее нагретый сырьевой природный газ подают на блок сероочистки, после чего очищенный от серы газ возвращают в нагреватель и нагревают в нем до температуры 500°С, и на выходе смешивают с водяным паром, поступающим с давлением 3,0 МПа с выхода первой ступени паровой турбины с противодавлением, после чего полученную смесь подают на блок автотермического риформинга, при этом пар генерируемый на блоке автотермического риформинга с давлением 10,0 MПа, используется для привода двухступенчатой паровой турбины с противодавлением, производящей электроэнергию для нужд производства, также в блок автотермического риформинга подают кислород, полученный из атмосферного воздуха, который предварительно сжимают до давления 1,5 МПа(и) на воздушном компрессоре и подают на воздухоразделительную установку, причем для привода воздушного компрессора используют газотурбинную установку, а в воздухоразделительной установке сжатый воздух осушают и подвергают охлаждению, ожижению, и ректификации с получением кислорода не менее 99,5% и азота не менее 99,95%, полученный на воздухоразделительной установке и направленный в блок автотермического риформинга поток кислорода участвует в процессе парокислородной конверсии с использованием катализатора, в результате протекания которой образуется конвертированный газ следующего состава: 50-55% (мольн.) водорода, 20-25% (мольн.) монооксида углерода, 15-20% (мольн.) паров воды 3-5% СО2 и 1% (мольн.) метана, полученный конвертированный газ с температурой 900°С отдает тепло для генерации потока пара, поступающего на двухступенчатую паровую турбину с противодавлением, и уже с температурой 350-400°С поступает на блок двухступенчатой конверсии монооксида углерода водяным паром, в результате конверсии монооксида углерода образуется водород и генерируется водяной пар, который после выхода из блока двухступенчатой конверсии смешивается с потоком пара с давлением 1,0 МПа, поступающим со второй ступени паровой турбины с противодавлением, смешанный пар используется в качестве теплоносителя на блоке аминовой очистки конвертированного газа, причем поток влажного конвертированного газа с температурой 200-250°С после конверсии монооксида углерода на блоке двухступенчатой конверсии, охлаждается в конденсаторе, при этом конденсируется большая часть воды, а сепарированный поток конвертированного газа подают на блок аминовой очистки, где от него отделяют более 98% углекислого газа путем химической абсорбции, и далее на блок короткоцикловой адсорбции, в котором производят водород с содержанием основного вещества не менее 99,95% (мольн.) и получают отдувочный газ с содержанием водорода 60-70%(мольн.), очищенный водород с блока короткоцикловой адсорбции направляется в блок синтеза аммиака, где он смешивается с азотом, поступающим с блока воздухоразделительной установки в соотношении 3/1, при этом полученная азотоводородная смесь используется для синтеза аммиака без отдувки, в блоке синтеза аммиака после снижения давления синтезированного сжиженного аммиака до 0,1 МПа (изб.) выделяют растворенные в сжиженном аммиаке водород и азот, данные азот и водород направляются на подмешивание, к газу сдувки, который выходит из блока короткоцикловой адсорбции, к этому же газу подмешивается 10% водородсодержащего газа, поступающего из блока аминовой очистки конвертированного газа, получаемый, путем смешения газа сдувки и водородосодержащего газа, комбинированный поток содержит 90% (мольн.) водорода, этот поток является топливом для газотурбинной установки, горячие продукты сгорания от газотурбинной установки разделяются на два потока, первый поток подают в установку органического цикла Ренкина, где поток отдает тепло рабочему телу органического цикла Рэнкина, приводящему в действие турбину, которая является приводом азотного компрессора, а азотный компрессор компримирует азот низкого давления 0,05МПа выходящий из блока разделения воздуха, а второй поток подают на нагреватель.

Для изменения схемы производства аммиака с использованием парокислородной каталитической конверсии с таким результатом чтобы отдувочный газ с содержанием водорода пределах 60-80% (об.), который получается на блоке очистки водорода (КЦА), мог быть использован в качестве топлива газотурбинной установки (ГТУ), при этом, для повышения отбора полезной энергии ГТУ предлагается комбинировать с органическим циклом Ренкина (ОРЦ) использующим в качестве рабочего тела легкокипящий органический теплоноситель.

В целях максимальной утилизации тепла дымовых газов от ГТУ, наряду с использованием ОРЦ, предусматривается часть потока этих горячих дымовых газов (с температурой 500 – 600°С) направлять в конвекционный нагреватель для подогрева потоков сырьевого природного газа. В данном нагревателе первый нагреваемый поток идет на блок сероочистки, второй поступает в конвектор парокислородной каталитической конверсии.

Таким образом отходящий от ГТУ поток дымовых газов используется максимально эффективно.

Установку ГТУ предлагается механически совмещать с воздушным компрессором ВРУ, а турбину органического цикла Ренкина с азотным компрессором, который выдает чистый азот на смешение с водородом для приготовления АВС, поступающей на подпиточный компрессор блока синтеза аммиака.

Возможные пути использования турбин ГТУ и ОРЦ не исчерпываются только использованием их для приводов воздушного и азотного компрессоров, турбины ГТУ и ОРЦ могут быть также использованы для выработки электроэнергии, которая может распределятся между другими потребителями производства.

Благодаря тому, что в качестве топлива ГТУ используется обогащенный водородом газ выбросы СO2 с дымовыми газами в атмосферу, на тонну производимого аммиака, по сравнению с производством аммиака по стандартной схеме (с использованием парового и паровоздушного риформингов) снижаются более чем в 13 раз.

Таким образом с повышением энергоэффективности снижается углеродный след производства.

Краткое описание чертежей

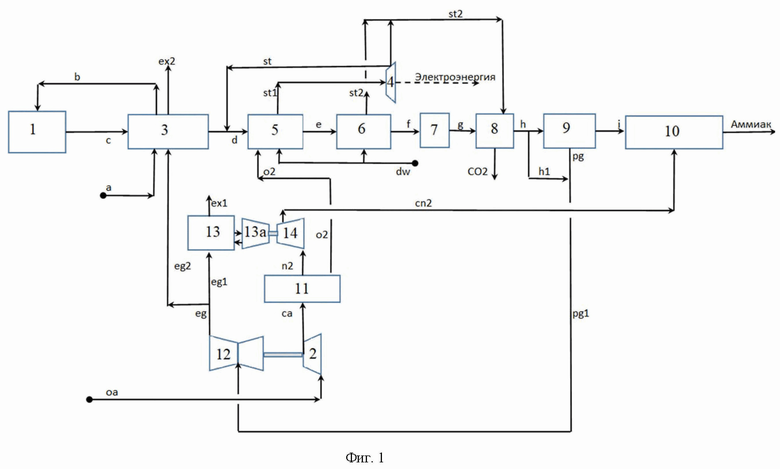

Заявленное изобретение поясняется представленной на фиг. 1 принципиальной технологической блок-схемой процесса производства низкоуглеродного аммиака на основе парокислородной каталитической конверсии с использованием отдувочного водородсодержащего газа в качестве топлива комбинированной газотурбинной установки и утилизацией тепла отходящих в нее дымовых газов, где:

1 – блок сероочистки

2 – воздушный компрессор

3 – нагреватель

4 – двухступенчатая паровая турбина с противодавлением

5 – блок автотермического риформинга

6 – блок двухступенчатой конверсии

7 – конденсатор

8 – блок аминовой очистки конвертированного газа

9 – блок короткоцикловой адсорбции

10 – блок синтеза аммиака

11 – блок воздухоразделительной установки

12 – газотурбинная установка

13 – установка органического цикла Ренкина

13а – турбина установки органического цикла Ренкина

14 – азотный компрессор.

Осуществление изобретения

Сырьевой природный газ (поток “а”) поступает в нагреватель 3. Нагреватель природного газа 3 обогревается отходящим от газовой турбины горячим потоком дымовых газов (поток eg2), после отдачи тепла в нагревателе 3 поток дымовых газов сбрасывается в атмосферу (поток ex2). Нагретый до температуры около 400°С газ (поток “b”) поступает на блок сероочистки 1. Природный газ, очищенный от серы (поток “с”) дополнительно нагревается в нагревателе 3 до температуры около 500°С, смешивается с водяным паром (поток “st”) от газотурбинной установки 4, после чего поступает блок 4 автотермического риформинга.

Атмосферный воздух (поток “oa”) поступает на воздушный компрессор 2 использующий для привода двухступенчатую паровую турбину с противодавлением 12. Сжатый до давления 1,5 МПа(и), компрессором 2, воздух, поступает на воздухоразделительную установку 11, где он осушается и подвергается глубокому охлаждению, и ожижению после чего подвергается ректификации с получением чистого кислорода с содержанием основного вещества не менее 99,5% и азота с содержанием основного вещества не менее 99,95%. Поток кислорода идет на блок автотермического риформинга 5. На блоке автотермического риформинга 5 в результате протекания процесса парокислородной конверсии с использованием катализатора получается конвертированный газ следующего состава: 50-55% (мольн.) водорода, около 20-25% (мольн.) монооксида углерода, 15-20% (мольн.) паров воды 3-5% СО2 и около 1% (мольн.) метана.

Полученная газовая смесь с температурой около 900°С отдает тепло для генерации потока пара высокого давления (поток “st1”) и с температурой 350-400°С (поток “е”) поступает на блок 6 двухступенчатой конверсии СO водяным паром. Для генерирования водяного пара на блоках 5 и 6 в них поступает поток очищенной деминерализованной воды (поток dw)

В результате конверсии СО образуется дополнительное количество водорода. В процессе конверсии СO генерируется водяной пар с давлением около 1,0 МПа (поток “st2”), который используется в качестве теплоносителя на блоке аминовой очистки конвертированного газа 8 от СО2.

Пар высокого давления (10,0 MПа), который генерируется на блоке автотермического риформинга 5 используется для привода двухступенчатой паровой турбины с противодавлением 4, производящей электроэнергию для нужд производства. С выхода первой ступени паровой турбины часть водяного пара (поток st) с давлением около 3,0 МПа поступает на смешение с потоком газа “d”, другая часть пара редуцируется на второй ступени турбины до 1,0 МПа и смешивается с потоком пара “st2”, который используется в качестве теплоносителя на блоке аминовой очистки конвертированного газа 8.

После конверсии СО на блоке 6 двухступенчатой конверсии поток влажного газа “f” с температурой 200-250°С, охлаждается в конденсаторе 7, при этом конденсируется большая часть воды и сепарированный поток конвертированного газа “f” поступает на блок аминовой очистки где от него происходит отделение более 98% углекислого газа путем химической абсорбции, и далее на блок короткоцикловой адсорбции (КЦА) 9. На блоке 9 блок КЦА высоко чистый водород с содержанием основного вещества не менее 99,95% (мольн.) и получается отдувочный газ с содержанием водорода 60-70%(мольн.).

Высокоочищенный водород с блока 9 КЦА направляется блок синтеза аммиака 10, где он смешивается с азотом, поступающим с блока ВРУ 11 в соотношении 3/1 (три объемных части водорода на одну объемную часть азота). Полученная азотоводородная смесь используется для синтеза аммиака без отдувки.

В блоке синтеза аммиака 10 после снижения давления до 0,1 МПа (изб.) синтезированного сжиженного аммиака происходит выделение растворенных в сжиженном аммиаке водорода и азота, которые направляются на подмешивание к газу сдувки, который выходит из блока КЦА 9.

К газу сдувки, выходящему из блока 9 КЦА (поток “pg”), подмешивается также некоторое количество 10% водородсодержащего газа (поток “h1”) поступающего на блок 9 КЦА. Количество подмешиваемого газа определяется таким образом, чтобы общее количество газа поступающего в качестве топлива на газотурбинную установку 12, которая скомбинирована с установкой органического цикла Ренкина 13 и входящей в его состав турбиной 13а, обеспечивало достаточную энергетическую мощность необходимую для приводов воздушного 2 и азотного 14 компрессоров.

Количество водородсодержащего газа (поток “h1”), который должен подмешиваться в поток “pg” составляет около 10% от общего количества ВСГ поступающего в блок 9 КЦА с потоком “h”.

Комбинированный поток “pg1” получаемый, путем смешения потоков “pg” и “h1” содержит около 90% (мольн.) водорода, этот поток является топливом для газотурбинной установки 12.

Газотурбинная установка 12 является приводом воздушного компрессора 2.

Горячие продукты сгорания (выхлопные газы) от газотурбинной установки 12 разделяются на два потока.

Первый поток “еg1” поступает в установку органического цикла Ренкина 13, где отдает тепло рабочему телу органического цикла Рэнкина. Рабочее тело цикла Ренкина приводит в действие турбину 13а, которая является приводом азотного компрессора 14. Азотный компрессор 14 компримирует азот низкого давления (0,05МПа), выходящий из блока разделения воздуха 11. После отдачи тепла в установке органического цикла Ренкина поток дымовых газов сбрасывается в атмосферу (поток ex2).

Благодаря тому, что топливный газ для газотурбинной установки 12 содержит низкое количество метана (менее 10% (об.)). Отходящие потоки дымовых газов (ex1 и ех2) являются низко углеродными.

Таким образом, при использовании в качестве топлива ГТУ обогащенного водородом газа, выбросы СO2 с дымовыми газами в атмосферу, на тонну производимого аммиака снижаются более чем в 13 раз и с повышением энергоэффективности снижается углеродный след производства.

Изобретение относится к способу получения низкоуглеродного аммиака из природного и попутного газа методом парокислородной каталитической конверсии, включающему подачу сырьевого природного газа в нагреватель, в котором нагревают сырьевой природный газ до температуры 400°С, далее нагретый сырьевой природный газ подают на блок сероочистки, после чего очищенный от серы газ возвращают в нагреватель и нагревают в нем до температуры 500°С, и на выходе смешивают с водяным паром, поступающим с давлением 3,0 МПа с выхода первой ступени паровой турбины с противодавлением, после чего полученную смесь подают на блок автотермического риформинга, при этом пар генерируемый на блоке автотермического риформинга с давлением 10,0 MПа, используется для привода двухступенчатой паровой турбины с противодавлением, производящей электроэнергию для нужд производства, также в блок автотермического риформинга подают кислород, полученный из атмосферного воздуха, который предварительно сжимают до давления 1,5 МПа(и) на воздушном компрессоре и подают на воздухоразделительную установку. Для привода воздушного компрессора используют газотурбинную установку, а в воздухоразделительной установке сжатый воздух осушают и подвергают охлаждению, ожижению, и ректификации с получением кислорода не менее 99,5% и азота не менее 99,95%, полученный на воздухоразделительной установке и направленный в блок автотермического риформинга поток кислорода участвует в процессе парокислородной конверсии с использованием катализатора, в результате протекания которой образуется конвертированный газ следующего состава: 50-55% (мольн.) водорода, 20-25% (мольн.) монооксида углерода, 15-20% (мольн.) паров воды 3-5% СО2 и 1% (мольн.) метана, полученный конвертированный газ с температурой 900°С отдает тепло для генерации потока пара, поступающего на двухступенчатую паровую турбину с противодавлением, и уже с температурой 350-400°С поступает на блок двухступенчатой конверсии монооксида углерода водяным паром, в результате конверсии монооксида углерода образуется водород и генерируется водяной пар, который после выхода из блока двухступенчатой конверсии смешивается с потоком пара с давлением 1,0 МПа, поступающим со второй ступени паровой турбины с противодавлением, смешанный пар используется в качестве теплоносителя на блоке аминовой очистки конвертированного газа, причем поток влажного конвертированного газа с температурой 200-250°С после конверсии монооксида углерода на блоке двухступенчатой конверсии, охлаждается в конденсаторе. При этом конденсируется большая часть воды, а сепарированный поток конвертированного газа подают на блок аминовой очистки, где от него отделяют более 98% углекислого газа путем химической абсорбции, и далее на блок короткоцикловой адсорбции, в котором производят водород с содержанием основного вещества не менее 99,95% (мольн.) и получают отдувочный газ с содержанием водорода 60-70%(мольн.), очищенный водород с блока короткоцикловой адсорбции направляется в блок синтеза аммиака, где он смешивается с азотом, поступающим с блока воздухоразделительной установки в соотношении 3/1, при этом полученная азотоводородная смесь используется для синтеза аммиака без отдувки, в блоке синтеза аммиака после снижения давления синтезированного сжиженного аммиака до 0,1 МПа (изб.) выделяют растворенные в сжиженном аммиаке водород и азот, данные азот и водород направляются на подмешивание, к газу сдувки, который выходит из блока короткоцикловой адсорбции, к этому же газу подмешивается 10% водородсодержащего газа, поступающего из блока аминовой очистки конвертированного газа, получаемый, путем смешения газа сдувки и водородосодержащего газа, комбинированный поток содержит 90% (мольн.) водорода, этот поток является топливом для газотурбинной установки, горячие продукты сгорания от газотурбинной установки разделяются на два потока, первый поток подают в установку органического цикла Ренкина, где поток отдает тепло рабочему телу органического цикла Рэнкина, приводящему в действие турбину, которая является приводом азотного компрессора, а азотный компрессор компримирует азот низкого давления 0,05 МПа, выходящий из блока разделения воздуха, а второй поток подают на нагреватель. Использование предлагаемого способа позволяет получить дополнительную энергию для установки, используемой для производства низкоуглеродного аммиака, без использования энергии от сторонних источников. 1 ил.

Способ получения низкоуглеродного аммиака из природного и попутного газа методом парокислородной каталитической конверсии, включающий подачу сырьевого природного газа в нагреватель, в котором нагревают сырьевой природный газ до температуры 400°С, далее нагретый сырьевой природный газ подают на блок сероочистки, после чего очищенный от серы газ возвращают в нагреватель и нагревают в нем до температуры 500°С, и на выходе смешивают с водяным паром, поступающим с давлением 3,0 МПа с выхода первой ступени паровой турбины с противодавлением, после чего полученную смесь подают на блок автотермического риформинга, при этом пар, генерируемый на блоке автотермического риформинга с давлением 10,0 MПа, используется для привода двухступенчатой паровой турбины с противодавлением, производящей электроэнергию для нужд производства, также в блок автотермического риформинга подают кислород, полученный из атмосферного воздуха, который предварительно сжимают до давления 1,5 МПа(и) на воздушном компрессоре и подают на воздухоразделительную установку, причем для привода воздушного компрессора используют газотурбинную установку, а в воздухоразделительной установке сжатый воздух осушают и подвергают охлаждению, ожижению, и ректификации с получением кислорода не менее 99,5% и азота не менее 99,95%, полученный на воздухоразделительной установке и направленный в блок автотермического риформинга поток кислорода участвует в процессе парокислородной конверсии с использованием катализатора, в результате протекания которой образуется конвертированный газ следующего состава: 50-55% (мольн.) водорода, 20-25% (мольн.) монооксида углерода, 15-20% (мольн.) паров воды 3-5% СО2 и 1% (мольн.) метана, полученный конвертированный газ с температурой 900°С отдает тепло для генерации потока пара, поступающего на двухступенчатую паровую турбину с противодавлением, и уже с температурой 350-400°С поступает на блок двухступенчатой конверсии монооксида углерода водяным паром, в результате конверсии монооксида углерода образуется водород и генерируется водяной пар, который после выхода из блока двухступенчатой конверсии смешивается с потоком пара с давлением 1,0 МПа, поступающим со второй ступени паровой турбины с противодавлением, смешанный пар используется в качестве теплоносителя на блоке аминовой очистки конвертированного газа, причем поток влажного конвертированного газа с температурой 200-250°С после конверсии монооксида углерода на блоке двухступенчатой конверсии, охлаждается в конденсаторе, при этом конденсируется большая часть воды, а сепарированный поток конвертированного газа подают на блок аминовой очистки, где от него отделяют более 98% углекислого газа путем химической абсорбции, и далее на блок короткоцикловой адсорбции, в котором производят водород с содержанием основного вещества не менее 99,95% (мольн.) и получают отдувочный газ с содержанием водорода 60-70% (мольн.), очищенный водород с блока короткоцикловой адсорбции направляется в блок синтеза аммиака, где он смешивается с азотом, поступающим с блока воздухоразделительной установки в соотношении 3/1, при этом полученная азотоводородная смесь используется для синтеза аммиака без отдувки, в блоке синтеза аммиака после снижения давления синтезированного сжиженного аммиака до 0,1 МПа (изб.) выделяют растворенные в сжиженном аммиаке водород и азот, данные азот и водород направляются на подмешивание, к газу сдувки, который выходит из блока короткоцикловой адсорбции, к этому же газу подмешивается 10% водородсодержащего газа, поступающего из блока аминовой очистки конвертированного газа, получаемый, путем смешения газа сдувки и водородосодержащего газа, комбинированный поток содержит 90% (мольн.) водорода, этот поток является топливом для газотурбинной установки, горячие продукты сгорания от газотурбинной установки разделяются на два потока, первый поток подают в установку органического цикла Ренкина, где поток отдает тепло рабочему телу органического цикла Рэнкина, приводящему в действие турбину, которая является приводом азотного компрессора, а азотный компрессор компримирует азот низкого давления 0,05 МПа, выходящий из блока разделения воздуха, а второй поток подают на нагреватель.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| Установка производства аммиака с кислородным сжиганием топлива и улавливанием диоксида углерода | 2022 |

|

RU2784219C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный - 2500" | 2023 |

|

RU2808330C1 |

| СОСУД ДЮАРА ДЛЯ ЖИДКОГО КИСЛОРОДА | 1935 |

|

SU45792A1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| CN 105697250 A, 22.06.2016. | |||

Авторы

Даты

2025-04-23—Публикация

2024-08-01—Подача