Изобретение относится к технике сушки древесины и может быть использовано в деревообрабатывающей, мебельной и других областях промышленности.

Известны способы и установки комбинированной конвективно-вакуумно-диэлектрической сушки [1], включающие размещение некоторого количества установленных с промежутками образцов в замкнутом пространстве в поле высокой частоты, циркуляцию сушильного агента через штабель пиломатериалов, а также конденсацию водяного пара, выделяющегося из пиломатериалов. Недостатком указанных комбинированных способов сушки является отсутствие пропарочных циклов, недостаточная равномерность распределения сушильного агента по объему штабеля пиломатериалов.

Известен способ конвективно-вакуумно-диэлектрической сушки пиломатериалов, включающий циркуляцию сушильного агента, скорость которого изменяют от 0,2 до 1,5 м/с с поддержанием температуры пиломатериалов в их центральной части 60-70oC, а на поверхности 40-60oC, выбранный в качестве прототипа [2].

Известна установка для сушки древесины, выбранная в качестве прототипа, содержащая герметичную камеру, вакуум-насос, электроды, подключенные к генератору ТВЧ, систему для прижатия электродов к пакету пиломатериалов, систему для конденсации водяных паров, вакуумированный воздуховод, вентилятор, калорифер, направляющие экраны и вакуумированный конденсатосборник [2].

Недостатком известного способа и конструкции является недостаточно высокая равномерность сушки древесины. Не обеспечивается периодическое изменение направления потока сушильного газа через штабель, что приводит к неравномерности сушки поперек штабеля древесины. В рассматриваемом устройстве направление поток сушильного агента совпадает с направлением вектора напряженности высокочастотного поля, что приводит к усилению неравномерности сушки поперек штабеля. Участки штабеля древесины с меньшей влажностью имеют меньшую диэлектрическую проницаемость. Напряженность поля на этих участках с пониженной влажностью выше, чем на остальных, и соответственно выше тепловыделения высококачественного поля. Таким образом, участки древесины с меньшей влажностью сушатся более интенсивно, чем участки с большей влажностью.

Известен способ сушки древесины, включающий размещение пиломатерилов в замкнутом пространстве в поле высокой частоты, горизонтальную циркуляцию паровоздушной смеси поперек штабеля пиломатерилов, формирование течения паровоздушной смеси вдоль штабеля пиломатерилов с помощью направляющих экранов и конденсацию водяного пара, выделяющегося из пиломатерилов в конденсирующем устройстве [3].

Известна установка для сушки пиломатерилов, содержащая заключенную в кожух и подключенную к вакуумной системе рабочую камеру с размещенными внутри электродами, подсоединенными к генератору ТВЧ, систему конвективного нагрева, систему управления [3].

Недостатком указанной конструкции является ее низкая эффективность. Для предотвращения конденсации влаги на электродах камеру необходимо периодически проветривать свежим воздухом при атмосферном давлении. В результате на воссоздание вакуума, при котором обеспечивается максимальная скорость сушки, затрачивается большое количество энергии и времени. Кроме того, в процессе вентиляции камеры не обеспечивается равномерный поток сушильного агента вдоль штабеля и его реверсирование, что приводит к неравномерности сушки древесины.

В рассматриваемой конструкции предусматривается система экранов для выравнивания подачи сушильного агента вдоль штабеля, однако их воздействие носит локальный характер и малоэффективно, что не позволяет обеспечить в должной мере равномерность потока сушильного агента через штабель по длине штабеля.

Неравномерность сушки древесины в штабеле не только снижет качество сушки, но и снижает производительность установки, так как время сушки древесины в штабеле определяется из условия высушивания наиболее влажных участков древесины. Кроме того, в связи с прохождением через конденсатор всей массы сушильного газа вместе с парами воды, которые необходимо сконденсировать, теряется лишняя энергия и исключается возможность проведения пропарочных циклов.

Задачей изобретения является повышение качества и производительности сушки при снижении энергозатрат.

Задача достигается тем, что в способе конвективно-вакуумно-диэлектрической сушки древесины, включающем размещение пиломатериалов в замкнутом пространстве в поле высокой частоты, горизонтальную циркуляцию паровоздушной смеси поперек штабеля пиломатериалов, формирование течения паровоздушной смеси вдоль штабеля пиломатериалов с помощью направляющих экранов и конденсацию водяного пара, выделяющегося из пиломатериалов в конденсирующем устройстве, согласно изобретению пиломатериалов формируют из некоторого количества установленных с промежутком образцов, регулируют долю водяного пара, подлежащего конденсации путем изменения направления течения паровоздушной смеси вдоль и поперек штабеля с отводом паровоздушной смеси по одному из направлений вдоль штабеля к конденсирующему устройству.

Указанная задача достигается также тем, что в установке конвективно-вакуумно-диэлектрической сушки рабочая камера выполнена в виде водоохлаждаемой рубашки, внутри которой расположены две горизонтальные стенки, между которыми по бокам на вертикальных валах установлены связанные через привод поворота два поворотных плоских экрана, разделяющих боковые каналы между штабелем и боковой рубашкой на две части с зазорами, образованными поворотными экранами с задней и передней стенкой рабочей камеры, в передней же стенке боковые каналы связаны каждое патрубками с системой нагнетания сушильного агента, включающей трубопроводы и два центробежных вентилятора так, что в местах пересечения трубопроводов системы нагнетания сушильного агента установлены поворотные заслонки, связанные через систему управления с поворотными экранами в рабочей камере.

Именно заявление боковых каналов между штабелем и боковой рубашкой охлаждения с помощью плоских поворотных экранов на две части с зазорами, образованными поворотными экранами с задней и передней стенкой рабочей камеры, и реверсивная система нагнетания сушильного агента обеспечивают в процессе сушки регулирование направления течения паровоздушной смеси поперек и вдоль штабеля с отводом паровоздушной смеси по одному из направлений вдоль штабеля к конденсирующему устройству в виде боковой рубашки охлаждения.

Сравнение заявленных технических решений с прототипом позволило сделать вывод о соответствии их критерию "новизна". При изучении других известных технических решений в области конвективно-вакуумно-диэлектрической сушки с использованием конденсирующих устройств для удаления водяного пара из рабочей камеры не были выявлены признаки, отличающие изобретение от прототипа, и поэтому они обеспечивают заявленному решению соответствие критерию "существенные отличия".

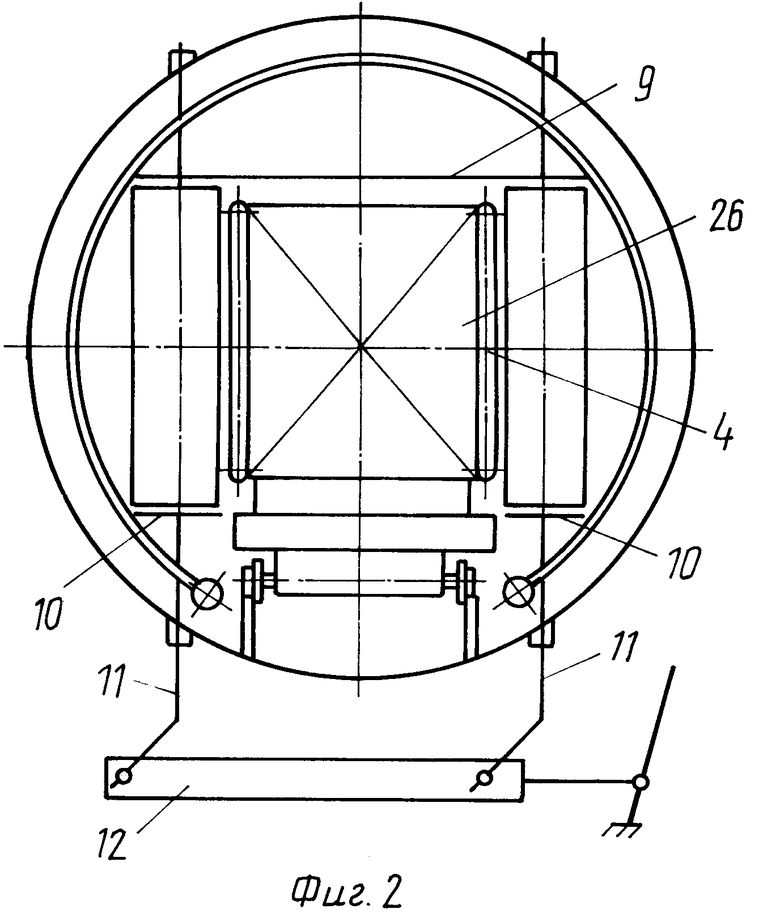

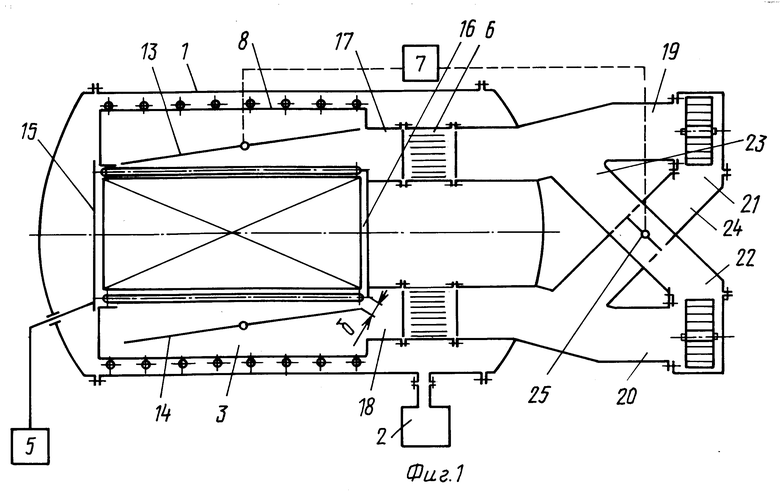

Схем установки для реализации способа представлена на фиг. 1, 2.

Установка для сушки древесины содержит кожух 1, вакуумную систему 2, рабочую камеру 3, электроды 4, генератор ТВЧ 5, систему конвективного нагрева 6, систему управления 7, рубашку водяного охлаждения 8, горизонтальные стенки рабочей камеры 9, 10, валы 11, привод поворота 12, поворотные экраны 13, 14, заднюю стенку рабочей камеры 15, переднюю стенку рабочей камеры 16, отверстия в передней стенке 17, 18, входные патрубки 19, 20, выходные патрубки 21, 22, трубопроводы нагнетания 23, 24 и поворотные заслонки 25 в трубопроводах 23, 24.

Предлагаемая установка работает следующим образом. В рабочую камеру 3 загружают штабель древесины. Камеру 3 и кожух 1 герметично закрывают, электроды 4 прижимают к боковой поверхности штабеля. В начальный период сушки осуществляют прогрев древесины до температуры, при которой начинается испарение. В этот период поворотные экраны 23, 24 с помощью привода поворота 12 и системы управления 7 устанавливают симметрично относительно оси камеры в положение (фиг. 1), исключающее проток сушильного агента вдоль рубашки охлаждения. Сушильный газ поступает в рабочую камеру 3 из системы конвективного нагрева 6, одновременно включают генератор ТВЧ 5. После достижения древесиной заданной температуры, при которой начинается испарение, поворотный экран на выходе сушильного агента из штабеля поворачивают вокруг своей оси на некоторый угол, обеспечивая тем самым образование зазора с задней стенкой и закрытие зазора с передней стенкой, в результате чего часть сушильного агента, насыщенного водяными парами, будет отводиться к боковой рубашке охлаждения, где водяные пары конденсируются.

В крайнем положении поворотного экрана (фиг. 1, зазора с передней стенкой нет) весь поток сушильного газа с парами воды поступает к рубашке водяного охлаждения.

В начале этого периода сушки в рабочей камере устанавливают с помощью вакуумной системы низкое давление, которое в дальнейшем поддерживают в основном за счет конденсации водяных паров на рубашке охлаждения. В период пропарочных операций поворотные экраны устанавливают в положение, соответствующее начальному периоду прогрева древесины (фиг. 1, водяная рубашка закрыта поворотными экранами). При этом отключают вакуумную систему 2. На протяжении всей сушки древесины осуществляют периодическое реверсирование потока сушильного агента путем изменения положения поворотных заслонок 25 со сменой работы вентиляторов и зеркальным изменением положения поворотных экранов относительно оси симметрии камеры (фиг. 1).

Заявленный способ реализован в предлагаемой установке конвективно-вакуумно-диэлектрической сушки. В процессе сушки регулирование направления и распределения потока сушильного агента по объему штабеля, доли водяного пара, подлежащего конденсации, путем изменения направления течения паровоздушной смеси вдоль и поперек штабеля с отводом части паровоздушной смеси по одному из направлений вдоль штабеля к конденсирующему устройству осуществляется изменением положения поворотных экранов 13, 14 и поворотных заслонок 25.

Использование предлагаемого способа и установки на его основе позволяет существенно улучшить качество и производительность сушки за счет равномерности сушки и применения пропарочных операций и снизить энергозатраты, осуществляя охлаждение с целью конденсации пара только необходимой части сушильного агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНО-КОНВЕКТИВНАЯ ЛЕСОСУШИЛЬНАЯ КАМЕРА | 1994 |

|

RU2105256C1 |

| Установка для сушки древесины | 1982 |

|

SU1059375A1 |

| СПОСОБ ВАКУУМОЙ СУШКИ ПОРИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044238C1 |

| КАМЕРА СУШИЛЬНАЯ ВАКУУМНАЯ | 2002 |

|

RU2215954C1 |

| Сушильная камера для пиломатериалов | 2023 |

|

RU2806861C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СУШИЛЬНАЯ КАМЕРА | 1992 |

|

RU2022221C1 |

| СУШИЛЬНАЯ КАМЕРА ДЛЯ ПИЛОМАТЕРИАЛОВ | 2014 |

|

RU2580455C2 |

| ВАКУУМНО-КОНВЕКТИВНЫЙ ЛЕСОСУШИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2338137C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

Использование: в технике сушки древесины в деревообрабатывающей, мебельной и других областях промышленности. Сущность: в способе сушки регулируют направление и распределение потока сушильного агента по объему штабеля пиломатериалов, а также долю водяного пара, подлежащего конденсации, путем изменения направления течения паровоздушной смеси вдоль штабеля с отводом паровоздушной смеси по одному из направлений к конденсирующему устройству. В установке рабочая камера выполнена в виде водоохлаждающей рубашки, внутри которой расположены две горизонтальные стенки, между которыми по бокам на вертикальных валах установлены связанные через привод поворота два поворотных плоских экрана, разделяющих боковые каналы между штабелем и боковой рубашкой на две части с зазорами, образованными поворотными экранами с задней и передней стенкой рабочей камеры, в передней же стенке боковые каналы связаны каждое патрубками с системой нагнетания сушильного агента, включающей два центробежных вентилятора так, что в местах пересечения трубопроводов системы нагнетания сушильного агента установлены поворотные заслонки, связанные через систему управления с поворотными экранами в рабочей камере. 2 с.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дьяконов К.Ф., Горяев А.А | |||

| Сушка древесины токами высокой частоты | |||

| М.: Лесная промышленность, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1059375, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1191703, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-04-10—Публикация

1992-10-21—Подача