Изобретение относится к области деревопереработки, в частности к технологии вакуумной сушки древесины, и может найти применение в лесной, деревоперерабатывающей и других отраслях промышленности.

Известен способ импульсно-вакуумной сушки строительных материалов путем многократного чередования циклов нагрева с одновременной продувкой материала теплоносителем и вакуумирования, в котором в каждом цикле между нагревом и вакуумированием осуществляют адиабатическую выдержку, продолжительность которой равна продолжительности продувки. Продувку осуществляют газовоздушной смесью с температурой 160°С и влажностью 15 г/кг в течение 6 минут. Вакуумирование проводят в течение двух минут при остаточном давлении 300 мм рт.ст. (См. а.с. СССР №1000701, кл. F26B 5/04, опубл. 1981 г.) Установка содержит камеру сушки, вакуумный насос, которые связаны с ресивером при помощи трубопроводов и клапанов.

Недостатками способа и установки являются большая энергоемкость из-за необходимости поддержания вакуума длительное время, значительные энергозатраты ввиду длительности процесса сушки, низкое качество просушки древесины по поперечному сечению и значительная неравномерность конечной влажности по длине штабеля.

Известен более совершенный способ сушки древесины в сушильной камере путем многократного чередования циклов продувки теплоносителем с отводом выделяющихся паров и вакуумирования, в котором древесину предварительно нагревают до среднеобъемной температуры 80-100°С, после чего сушку ведут путем многократного чередования циклов вакуумирования и продувки теплоносителем, при этом до достижения 30% влажности, после цикла вакуумирования, проводят выдержку в герметичной сушильной камере до достижения в ней давления, равного атмосферному, а вакуумирование осуществляют при остаточном давлении 10-50 мм рт.ст. в течение 30-120 мин, причем сброс давления до остаточного проводят за 1-30 с, в процессе вакуумирования ведут слив конденсата, а продувку проводят теплоносителем с температурой 80-150°С в течение времени, равного времени вакуумирования, процесс сушки до 30% влажности повторяют до достижения общего суммарного времени вакуумирования, определяемого математической формулой с соотношением в ней плотности материала, влажности, величины поверхности, толщины и ширины высушиваемого материала и др. По достижении 30% влажности продувку после вакуумирования осуществляют без выдержки под вакуумом теплоносителем с температурой 80-150°С, при этом процесс сушки древесины до конечной влажности определяется математическим соотношением либо практическим путем. (См. патент РФ №2056602, кл. F26B 5/04.)

Установка, используемая для реализации способа, содержит нагревательную сушильную вакуумную камеру, соединенную через быстродействующий клапан посредством системы вакуумных трубопроводов с ресивером и вакуумным насосом. Соотношение объема сушильной камеры к объему ресивера для создания вакуума необходимой глубины должно быть не менее как 1:10.

Недостатком способа и установки является то, что она обладает рядом неудовлетворительных эксплуатационных качеств. Для изготовления ресивера с объемом, превышающим объем сушильной камеры по меньшей мере в десять раз, требуется значительные капитальные затраты, наличие конденсата, удаленного из древесины, требует разгерметизации всей системы при его сливе, что при возобновлении процесса сушки приводит к повышению энергетических затрат, неэффективному использованию отдельных узлов установки и низкой производительности.

Наиболее близким к заявляемому техническому решению способом, выбранным в качестве прототипа, является способ сушки древесины путем многократного чередования циклов продувки теплоносителем с отводом выделяющихся паров, вакуумирования, предварительного нагрева, до среднеобъемной температуры 80-100°С, многократного чередования циклов вакуумирования, продувки теплоносителем, причем каждый цикл вакуумирования проводят скоростным вакуумированием при помощи ресивера, быстродействующих клапанов и трубопроводов с постоянным нагревом древесины в изолированной от атмосферы сушильной камере, а выдержку в камере ведут до давления, равного равновесному давлению пара при данной температуре. Скоростное вакуумирование осуществляют при помощи ресивера, давление в котором перед каждьм циклом вакуумирования создают равным 1-10 мм рт.ст., быстродействующих клапанов, обеспечивающих соединение сушильной камеры с ресивером за 0.1-0.5 с, и сброс давления в сушильной камере за 0.5-5.0 с и при помощи трубопровода, соединяющего сушильную камеру с ресивером. Объем ресивера выполнен таким образом, чтобы при его соединении с сушильной камерой в последней создавалось давление меньше равновесного давления пара при данной температуре. (См. патент РФ №2228498, кл. F26B 5/4.)

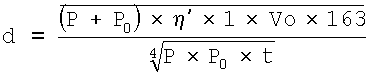

Прототипом к установке, реализующей способ, является установка для сушки древесины. (См. патент РФ №2213309, F26B 9/06, 5/04.) Установка содержит две сушильные камеры, соединенные при помощи трубопроводов с быстродействующими клапанами с ресивером и вакуумным насосом. Ресивер по объему выполнен равным свободному объему одной сушильной камеры после заполнения ее древесиной, снабжен шлюзовой камерой и связан с ней при помощи трубопровода и клапана. Трубопроводы, соединяющие сушильные камеры с ресивером, установлены по отношению к ресиверу тангенциально. Диаметр трубопровода, соединяющего каждую сушильную камеру с ресивером, рассчитывается по формуле:

где d - диаметр трубопровода, м;

Р - давление в сушильной камере. Па;

Р0 - давление в ресивере, Па;

- кинематическая вязкость, сСт;

- кинематическая вязкость, сСт;

1 - длина трубопровода, м;

Vo - свободный объем сушильной камеры, м3;

t - время набора заданного давления в сушильной камере, с.

Данный способ и устройство, реализующее способ, имеют ряд эксплуатационных недостатков.

Недостатком рассмотренного способа является ведение прогрева древесины под вакуумом, что обуславливает удаление влаги в практически равновесном процессе испарения малой интенсивности и приводит к снижению скорости процесса сушки и качества высушенной древесины. Кроме того, начальный нагрев древесины до 80-100°С воздухом с относительно низкой влажностью может привести к появлению наружных и внутренних трещин.

Недостатком установки являются неудовлетворительные эксплуатационные качества. При одновременной работе двух сушильных камер необходимо организовать поочередное вакуумирование высокотемпературной парокапельной среды в ресивер, это приводит к росту температуры в ресивере, к повышению температуры в камере вакуумного насоса и к снижению скорости набора вакуума, и падение уровня разряжения в ресивере. Поэтому эффективность скоростного вакуумирования снижается вследствие уменьшения градиента давления в камере сушки и ресивера, что увеличивает процесс сушки древесины по времени и приводит к повышению энергозатрат. Отсутствие устройств, для конденсации парокапельной смеси и охлаждения теплового потока на линии вакуумирования и на линии циркуляции воздушного теплоносителя снижает производительность установки и качество высушенной древесины.

Для определения диаметра трубопровода в приведенной формуле в прототипе включено время набора заданного давления в сушильной камере, которое зависит от величины отношения объема ресивера к свободному объему сушильной камеры после загрузки и изменения температуры в сушильной камере при адиабатическом расширении газа. Свободный объем в сушильной камере величина не постоянная, так как объем штабеля древесины изменяется в зависимости от размера древесины. Вывод приведенной формулы для определения диаметра трубопровода представляется некорректным.

Задачей настоящего изобретения является разработка способа сушки древесины и реализующей этот способ установки, позволяющих использовать высокотемпературные режимы сушки для интенсификации процесса сушки с одновременным повышением качества высушенной древесины, снижением энергетических затрат.

Поставленная задача достигается тем, что в способе сушки древесины путем многократного чередования циклов, включающих продувку древесины теплоносителем с прогревом ее до среднеобъемной температуры 80-100°С, импульсное (скоростное) вакуумирование при помощи ресивера, быстродействующих клапанов и трубопроводов с последующей выдержкой под вакуумом, продувку древесины осуществляют при атмосферном давлении, импульсное вакуумирование проводят за время не более 10 сек с отжимом свободной влаги из древесины без фазового перехода жидкой воды в пар с выдержкой под вакуумом до установившегося постоянного значения температуры древесины, после чего осуществляют сброс вакуума до атмосферного давления подачей теплоносителя, причем продувку древесины и сброс вакуума проводят воздушным теплоносителем с температурой 150-300°С, а в начале и конце процесса сушки дополнительно проводят один или несколько циклов сушки с использованием в качестве теплоносителя пара с температурой 100-115°С при избыточном давлении не выше 0,07 МПа. Вакуумирование осуществляется при рабочем давлении не более 50 мм рт.ст.

Для хвойных пород древесины по окончании процесса сушки осуществляют удаление конденсированной на внутренней стенке вакуумного охлаждаемого ресивера канифоли путем ее расплавления подачей в рубашку ресивера пара с температурой до 115°С и избыточным давлением не выше 0,07 МПа и слива в тару.

Для реализации данного способа предлагается установка для сушки древесины, включающая две сушильные камеры, соединенные при помощи трубопроводов с быстродействующими клапанами с ресивером, снабженным шлюзовой камерой и связанным с ней при помощи трубопровода с клапаном, и вакуумный насос. Установка дополнительно снабжена вторым ресивером, установленным последовательно с первым и соединенным с вакуумным насосом при помощи трубопровода с вакуумным затвором, первый ресивер снабжен рубашкой и на его входе установлены спиралеобразные направляющие потока парокапельной среды по касательной к внутреннему диаметру корпуса ресивера, а сушильные камеры связаны воздуховодами с системой подготовки подачи горячего теплоносителя.

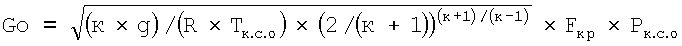

Отношение величин суммы свободных объемов ресиверов и свободных объемов сушильных камер и время набора заданного давления в сушильной камере рассчитываются по следующим формулам:

Vp/Vк.c.=(Рк.с.о.-Рн.п.)/(Рн.п.-Ppo);

t=[(Pн.п./Рк.с.о)(к-1)/(2-к)-1]/B, с,

где Vp - свободный объем ресивера, см3;

Vк.c - свободный объем сушильной камеры, см3;

Рк.с.о - начальное давление сушильной камеры, кг/см2;

Рн.п. - давление насыщения паров влаги в зависимости от температуры в сушильной камере, кг/см2;

Рро - начальное давление в ресивере, кг/см2;

t - время набора заданного давления в сушильной камере, с;

к - показатель политропы газа в сушильной камере;

В=(к-1)/2×(Go/ωo) - показатель интенсивности истечения, 1/с;

- начальный расход газа, кг/с;

- начальный расход газа, кг/с;

g - ускорение свободного падения, см/с2;

Fкp - площадь критического сечения в трубопроводе, соединяющем сушильную камеру с ресивером, см2;

R - газовая постоянная газа в сушильной камере, кг·см/кг·К;

Тк.с.о - начальная температура газа в сушильной камере перед включением клапана, К;

ωо - начальный вес газа перед включением в сушильной камере клапана, кг.

В установке система подачи горячего теплоносителя выполнена с возможностью регулирования по времени, расходу и заданной температуре.

Для придания древесине дополнительных свойств, таких как огнестойкость, биостойкость, установка снабжена узлом подготовки пропиточного материала, связанным через клапан впрыска с трубопроводом, снабженным форсунками для равномерного распределения пропиточного материала в штабеле древесины.

Предлагаемый способ сушки повышает скорость прогрева древесины за счет ее прогрева при атмосферном давлении, в сравнении с прогревом древесины в вакууме, а также за счет подачи осушенного воздушного теплоносителя с температурой 150-300°С. При этом достигаются максимальные значения температуры прогрева древесины. При последующем импульсном вакуумировании в данной древесине происходит вскипание влаги, вследствие ее перегрева, и тем самым реализуется более интенсивный влагоперенос из древесины в сушильную камеру и в линию вакуумирования.

За счет охлаждения парокапельной среды и ее конденсации в охлаждаемом вакуумном ресивере создается большее значение градиента давления при вакуумном импульсе, по сравнению с прототипом, и под воздействием вакуумного импульса основная влага из капилляров древесины удаляется без испарения, в виде мельчайших капель (тумана), что позволяет интенсифицировать процесс влагоудаления из древесины при одновременном снижении его энергоемкости и получить высококачественную однородную по влажности сухую древесину без дефектов, возникающих в процессе сушки на традиционных сушильных установках.

Совокупность существенных признаков установки приводит к увеличению отношения суммарного объема вакуумных ресиверов к свободному объему камеры сушки после загрузки штабеля древесины. Это повышает скорость набора и глубину вакуума в камерах сушки, вследствие чего интенсифицируются процессы отжима влаги и сушки древесины, сокращается время сушки, снижаются энергозатраты, повышается КПД установки.

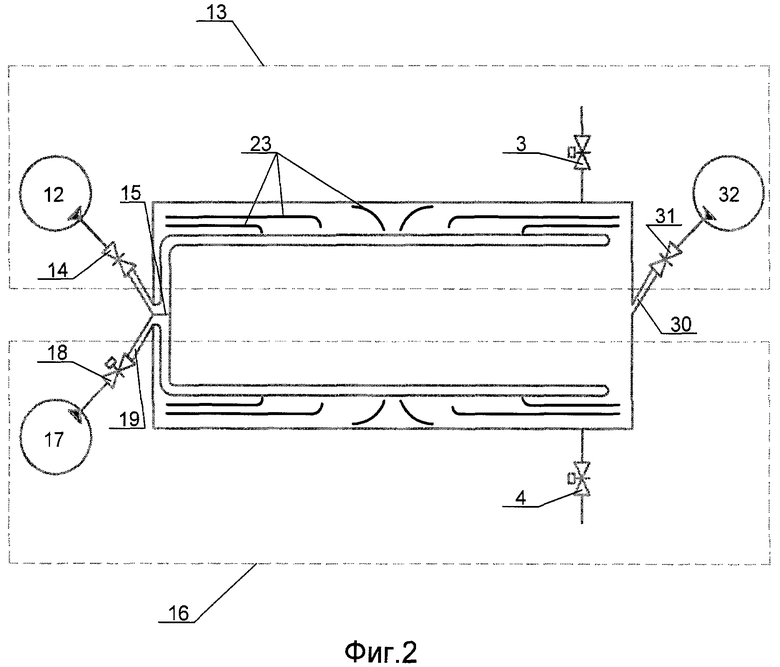

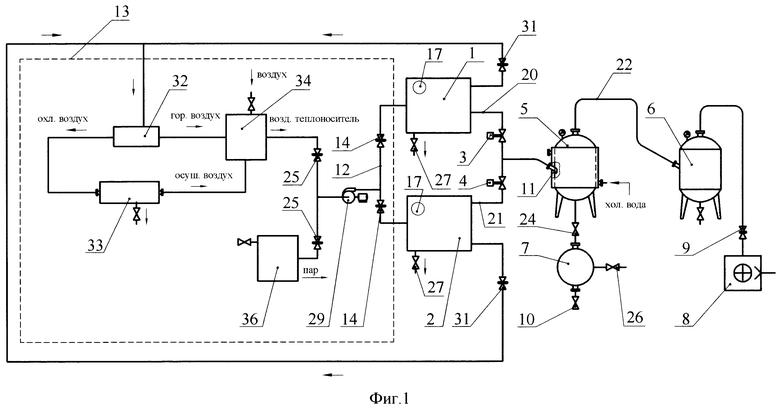

Изобретение поясняется чертежами, на которых показана блок-схема установки для реализации способа сушки фиг.1 и схема расположения элементов сушильной камеры фиг.2.

Блок-схема установки и схема расположения элементов сушильной камеры включает сушильные камеры 1 и 2, соединенные с помощью трубопроводов 20 и 21 и быстродействующих вакуумных клапанов 3 и 4 с охлаждаемым вакуумным ресивером 5. На входе в охлаждаемый ресивер 5 установлена винтообразная направляющая 11. Ресивер 5 последовательно подсоединен ко второму вакуумному ресиверу 6 и к вакуумному насосу 8 трубопроводом 22 с вакуумным затвором 9 и соединен со шлюзовой камерой 7 трубопроводом и соединительным клапаном 24. Шлюзовая камера 7 снабжена краном 10 для слива жидкости и краном для соединения с атмосферой 26. Сушильные камеры 1 и 2 соединены с линией подачи теплоносителя 12. Линия подачи теплоносителя соединена с системой его подготовки 13, которая включает в себя парогенератор или котельную 36, обеспечивающие паром 100-115°С при избыточном давлении не выше 0,07 МПа, и газогенератор 34 для подготовки воздушного теплоносителя до заданной температуры (150-300°С), два вакуумных затвора 25, вентилятор 29 и два вакуумных затвора 14, для прогрева штабеля древесины. Подача паровоздушного сушильного агента производится в торце сушильной камеры с направлением в одну или другую сторону штабеля через направляющие потока 15 или жалюзи 23, через поперечное сечение штабеля и отводом потока с обратной стороны штабеля из камеры сушки через воздуховоды 30 и вакуумные затворы 31. Воздушный теплоноситель отводится в вихревую трубу 32 и в осушитель калориферного типа 33, охлаждаемый холодной водой для снижения относительной влажности воздушного потока из сушильной камеры. Краны 27 предназначены для слива конденсата из сушильных камер в приемную емкость.

Предлагаемый способ сушки древесины осуществляется следующим образом. Древесина, предназначенная для сушки, укладывается штабелем на передвижные тележки и помещают внутри сушильной камеры 1 или 2. Работа установки рассмотрена на примере первой камеры, вторая камера работает аналогично. Двери камеры 1, быстродействующий клапан 3, краны 10, 26 и 27 закрыты. Работа вакуумного насоса 8 обеспечивает рабочее давление не более 50 мм рт.ст. в охлаждаемом ресивере 5, ресивере 6 и шлюзовой камере 7, вакуумный затвор 9 и клапан 24 открыты. При достижении заданного давления в ресиверах 5 и 6 и в шлюзовой камере 7 вакуумный затвор 9 закрывается, вакуумный насос отключается. На стадии прогрева древесины, по линии паровоздушного теплоносителя 12, вентилятором 29 через вакуумные затворы 25, 14 по направляющим потока 15 или жалюзи 23 из котельной или парогенератора 36 подается водяной пар с температурой 100-115°С и давлением не выше 0,07 МПа, в направлении с одной или другой стороны штабеля через его поперечное сечение, с отводом пара с обратной стороны штабеля через воздуховоды 30 и вакуумные затворы 31.

При достижении в штабеле древесины заданной температуры 80-100°С, в зависимости от размера древесины, прекращается подача водяного пара закрытием вакуумных затворов 14 и 31, открывается быстродействующий клапан 3 за время менее 1 сек, соединяющий сушильную камеру 1 с охлаждаемым ресивером 5, происходит вакуумно-импульсное воздействие на древесину с отжимом влаги и ее сушкой, выравнивается давление в ресиверах 5 и 6, шлюзовой камере 7 и камере сушки 1, температура в камере сушки снижается. Выдержка под вакуумом в камере сушки 1 производится с падением температуры до постоянного значения температуры древесины.

Затем быстродействующий вакуумный клапан 3 закрывают, открывают вакуумный затвор 31 и 14 для сброса вакуума воздушным теплоносителем в камере сушки 1 до атмосферного, закрывают вакуумный затвор 31 и 14 открывают кран 27 для слива конденсата из камеры сушки 1. Одновременно удаляют конденсат из шлюзовой камеры: закрывают клапан 24, открывают кран 26 для выравнивания давления в шлюзовой камере до атмосферного и открывают кран 10 для удаления конденсата из шлюзовой камеры. Разгерметизация ресиверов 5 и 6 не происходит, что позволяет экономить время при наборе рабочего давления для следующего импульсного вакуумирования, снижаются энергозатраты. Конденсат из камеры сушки и шлюзовой камеры направляются в сборник конденсата. После удаления конденсата из камеры сушки 1 и шлюзовой камеры 7 краны 10, 26, 27 закрывают, быстродействующий вакуумный клапан 3 закрыт, открываются вакуумный затвор 9 и клапан 24, включается вакуумный насос 8, и производят вакуумирование ресиверов 5 и 6 и шлюзовой камеры 7 до рабочего давления не более 50 мм рт.ст. Параллельно с набором вакуума в ресиверах 5 и 6 в камеру сушки 1 через затвор 14 подают пар с отводом теплоносителя через затвор 31 для прогрева древесины до достижения температуры 80-100°С, и производится вакуумно-импульсное воздействие с отжимом влаги и сушкой древесины. Циклы прогрева штабеля древесины водяным паром с последующим импульсным вакуумированием и выдержкой под вакуумом с падением температуры до установившегося постоянного значения температуры древесины повторяются один или несколько раз в зависимости от размера древесины в штабеле.

Замена теплоносителя воздуха теплоемкостью Ср=1,0 кДж/(кг × град) на более емкий теплоноситель водяной пар теплоемкостью Ср=2,09 кДж/(кг × град), позволяет ускорить прогрев древесины и сократить время сушки древесины. При такой разнице в температурах между паром и древесиной происходит конденсация паров воды на поверхности пиломатериала с выделением скрытой теплоты парообразования r=2262,6 кДж/кг, что качественно меняет картину нагрева древесины. Наряду с ускорением нагрева древесины вследствие конденсации паров воды на древесине происходит диффузия воды в древесину, тем самым происходит увлажнение поверхностных слоев древесины и снятие поверхностных напряжений в пиломатериале, наличие которых при других видах сушки приводит к растрескиванию древесины на начальном этапе удаления влаги.

Низкий уровень остаточного давления в камерах сушки и высокая скорость достижения этого давления обеспечивает условия, при которых влага, находящаяся в капиллярах и межкапиллярном пространстве, под действием перепада давлений (давление в камере ниже давления в капиллярах) вытесняется на поверхность без фазового перехода воды в пар. Этому способствуют и растворенные в воде газы, которые совершают работу расширения. Являясь подвижнее, чем вода, газы первыми приходят в движение, способствуя установлению упорядоченного струйного течения в капиллярах.

На стадии прогрева штабеля древесины за счет вакуумно-импульсного воздействия отжимается свободная влага без фазового перехода воды в пар до 40-60% в зависимости от сорта древесины, при этом интенсифицируется процесс влагоудаления и значительно экономятся энергоресурсы.

По достижении в штабеле древесины среднеобъемной температуры 80-100°С прогрев древесины паром прекращается, а прогревается горячим воздушным теплоносителем с заданной температурой 150-300°С в зависимости от породы и размера древесины.

В газогенераторе 34 нагретые газы до 1000-1200°С смешиваются с воздухом из атмосферы, с осушенным горячим воздухом после вихревой трубы 32 и осушенным холодным воздухом после калорифера 33. Подготовленный теплоноситель из газогенератора с заданной температурой 150-300°С, в зависимости от породы и размеров древесины в штабеле, по линии паровоздушного теплоносителя 12 подается в камеру сушки 1 вентилятором 29 через вакуумные затворы 25, 14 направляющие потоков 15 или жалюзи 23, для равномерного прогрева штабеля древесины в направлении с одной или другой стороны штабеля через его поперечное сечение, отводом теплового потока с обратной стороны штабеля и далее из камеры сушки 1 через воздуховоды 30 и вакуумные затворы 31 в вихревую трубу 32 и осушитель калориферного типа 33, охлаждаемый холодной водой для снижения относительной влажности, с рециркуляцией отработанного теплоносителя в газогенератор. В вихревой трубе происходит разделение воздушного потока на охлажденный воздух, который подается в осушитель калориферного типа, а горячий воздух в газогенератор, который используется как составная часть воздушного сушильного агента. Из осушителя калориферного типа 33 осушенный воздушный поток подается в газогенератор 34 для подготовки теплоносителя с заданной температурой. Конденсированная влага из осушителя 33 поступает в сборник конденсата.

При достижении заданной температуры в сушильной камере 1 прекращается подача горячего теплоносителя закрытием вакуумных затворов 14 и 31, кран 27 закрыт, открывают быстродействующий вакуумный клапан 3, соединяющий камеру 1 с охлаждаемым ресивером 5. Происходит термовакуумно-импульсное воздействие на древесину с отжимом влаги и ее сушкой, выравнивание давления в ресиверах 5 и 6, шлюзовой камере 7 и в камере сушки 1, при снижении температуры в камере сушки. Выдержка под вакуумом в камере сушки производится до падения температуры в древесине до постоянного значения. Затем быстродействующий вакуумный клапан 3 закрывают, открывают вакуумный затвор 14 и 31 для сброса вакуума в камере сушки 1 воздушным теплоносителем до атмосферного давления, закрывают затворы 14 и 31, открывают кран 27 для слива конденсата из камеры 1. Одновременно удаляют конденсат из шлюзовой камеры: закрывают клапан 24, открывают кран 26 для выравнивания давления в шлюзовой камере до атмосферного, после чего открывают кран 10 для удаления конденсата из камеры. Конденсат из шлюзовой камеры и сушильных камер поступает в сборник конденсата. После удаления конденсата из камеры сушки 1 и шлюзовой камеры 7 краны 10, 26, 27 закрывают, быстродействующий клапан 3 закрыт, а клапан 24 и вакуумный затвор 9 открывают, включается вакуумный насос, и с его помощью производят вакуумирование ресиверов 5 и 6 и шлюзовой камеры 7 до рабочего давления. В камере сушки 1 параллельно с набором вакуума в линии вакуумирования прогревают древесину воздушным теплоносителем до достижения необходимой температуры, и производится вакуумно-импульсное воздействие на древесину с отжимом влаги и ее сушкой. В процессе удаления влаги из древесины температура воздушного потока на выходе из камеры сушки растет, наблюдается увеличение вакуума в камере сушки. Прогрев штабеля древесины осушенным горячим воздушным теплоносителем в камере сушки с последующим вакуум-импульным воздействием на древесину повторяется до достижения необходимой влажности в пиломатериале. Окончание процесса сушки древесины определяется по разности температур воздушного теплоносителя на входе и на выходе из камеры сушки, а также по температуре паров влаги на линии вакуумирования.

В конце процесса сушки древесины проводят ее кондиционирование, увлажнение поверхностных слоев и снижение температуры. Кондиционирование проводят методом «пропарки» вакуум-импульсными циклами. Сброс вакуума осуществляется впрыском пара в объем камеры сушки 1 с последующей выдержкой по времени, происходит диффузия воды в поверхностные слои древесины и снижение напряжений в древесине. Количество пара и время выдержки зависит от породы и размера древесины. Этап кондиционирования заканчивается открытием клапана 3 и 4, сбросом избыточного давления в охлаждаемый ресивер 5.

При неоднородной сушке древесины в конце процесса в ней возникают напряжения, способствующие трещинообразованию на поверхности и внутри сушимого пиломатериала и ведущие к короблению древесины. При подаче пара в штабель древесины при последних 2-3 циклах влагоудаления происходит повышение влажности в поверхностных слоях древесины и снижение напряжений с предотвращением трещинообразования и коробления сушимой древесины. Экспериментальными работами доказано, что после 2-х циклов пропарки древесины в конце сушки напряжения в древесине снижаются с 7-8 до 1,5-2,0%.

Охлаждаемый ресивер 5 играет роль конденсатора удаляемых из древесины испаряемых веществ за счет охлаждения и конденсации паров влаги и канифоли (при сушке хвойных пород древесины) на внутренней поверхности охлаждаемого холодной водой ресивера. Установленные спиралеобразные направляющие потока 11 паро-капельной среды по касательной к внутреннему диаметру корпуса охлаждаемого ресивера 5 обеспечивают активную конденсацию пара и отвод конденсата в шлюзовую камеру, снижая среднемассовую температуру откачиваемой среды. Охлаждаемый ресивер 5 непрерывно работает как каплеуловитель и канифолесборник при сушке хвойных пород древесины.

Последовательное подключение ресиверов 5 и 6 к вакуумному насосу 8 через верхнюю точку ресивера 6 резко снижает попадание парокапельной среды в вакуумный насос 8, сокращая время достижения рабочего давления в ресиверах, соответственно увеличивается производительность установки, снижаются энергетические затраты.

Работа сушильных камер 1 и 2 синхронизируется так, чтобы во время цикла нагрева древесины в камере 1 в камере 2 происходил цикл термовакуумно-импульсного воздействия на древесину с отжимом и сушкой, и наоборот.

По завершении процесса сушки из сушильных камер сливают конденсат через кран 27 в приемную емкость.

После сушки хвойных пород древесины производится процесс удаления конденсированной канифоли на внутренней поверхности охлаждаемого ресивера путем подачи пара 100-115°С в рубашку ресивера, прогрева канифоли до жидкого состояния и слива через клапан 24 и кран 10 канифоли в тару.

Для придания древесине дополнительных свойств, таких как огнестойкость - за счет пропитки древесины антипиренами, биостойкость - пропитка антисептиками, а также для получения древесины различных оттенков и цветов - пропиткой лакокрасочной продукцией, создан узел подготовки антипиренов, или антисептиков, или лакокрасочного состава 16. Из мерника-дозатора 17 с помощью трубопровода 19 и клапана впрыска 18 подается приготовленный раствор в камеру сушки 1 для равномерного распределения по всему объему штабеля древесины. Пропитка производится после сушки древесины по достижении необходимой влажности при сбросе вакуума в камере сушки до атмосферного давления путем подачи пропиточного материала.

Образец заявляемой установки изготовлен, прошел стадию опытно-промышленной отработки и показал высокое качество высушенной различных пород древесины, снижение длительности сушки, надежность в работе и простоту в эксплуатации, снижение себестоимости высушенной древесины.

Установка представляет собой замкнутую, экологически и пожаробезопасную систему и соответствует международным стандартам. Установка отличается высокой эффективностью при сушке различных пород древесины, позволяет сушить ее до необходимой влажности при высоком качестве пиломатериала, придать такие специальные качества, как огнестойкость, биостойкость, получать древесину различных цветов и оттенков, при сушке древесины хвойных пород улавливать канифоль. Установка проста в эксплуатации, экономична, технологический процесс сушки древесины автоматизирован.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2304747C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2343381C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2253811C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

Изобретение относится к области деревопереработки, в частности к способу сушки древесины и реализующему этот способ устройству с использованием термовакуумно-импульсного воздействия. Способ сушки состоит из многократного чередования циклов продувки древесины воздушным теплоносителем при атмосферном давлении с прогревов ее до среднеобъемной температуры 80-100°С, импульсного скоростного вакуумирования при рабочем давлении не более 50 мм рт.ст. за время до 10 сек с отжимом свободной влаги без фазового перехода воды в пар до установившегося постоянного значения температуры древесины, сброса вакуума до атмосферного давления подачей воздушного теплоносителя, причем продувку древесины и сброс вакуума проводят воздушным теплоносителем с температурой 150-300°С при избыточным давлении не выше 0,07 МПа. Установка, реализующая этот способ сушки древесины, включает две сушильные камеры, соединенные трубопроводами с быстродействующими клапанами с охлаждаемым ресивером, последовательно соединенным со вторым ресивером и с вакуумным насосом при помощи трубопровода с вакуумным затвором. Первый ресивер снабжен спиралеобразными направляющими потоков парокапельной среды по касательной к внутреннему диаметру корпуса ресивера. Камеры сушки связаны с системой подготовки и подачи теплоносителя. Способ и устройство интенсифицируют процесс сушки и повышают качество. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ сушки древесины путем многократного чередования циклов, включающих продувку древесины теплоносителем с прогревом ее до среднеобъемной температуры 80-100°С, импульсное скоростное вакуумирование при помощи ресивера, быстродействующих клапанов и трубопроводов с последующей выдержкой под вакуумом, отличающийся тем, что продувку древесины осуществляют при атмосферном давлении, а импульсное вакуумирование проводят за время до 10 с с отжимом свободной влаги из древесины без фазового перехода жидкой воды в пар с выдержкой под вакуумом до установившегося постоянного значения температуры древесины, после чего осуществляют сброс вакуума до атмосферного давления подачей воздушного теплоносителя, причем продувку древесины и сброс вакуума проводят воздушным теплоносителем с температурой 150-300°С, а в начале и в конце процесса сушки дополнительно проводят один или несколько циклов сушки с использованием в качестве теплоносителя пара с температурой 100-115°С при избыточном давлении не выше 0,07 МПа.

2. Способ по п.1, отличающийся тем, что для хвойных пород древесины по окончании процесса сушки осуществляют удаление конденсированной на внутренней стенке вакуумного ресивера канифоли путем ее расплавления подачей в рубашку ресивера пара с температурой до 115°С и избыточным давлением не выше 0,07 МПа, и слива в тару.

3. Установка для сушки древесины, включающая две сушильные камеры, соединенные при помощи трубопроводов с быстродействующими клапанами с ресивером, снабженным шлюзовой камерой и связанным с ней при помощи трубопровода с клапаном, и вакуумный насос, отличающаяся тем, что установка дополнительно снабжена вторым ресивером, установленным последовательно с первым ресивером и соединенным с вакуумным насосом при помощи трубопровода с вакуумным затвором, причем первый ресивер снабжен рубашкой, и на входе его установлены спиралеобразные направляющие потока парокапельной среды по касательной к внутреннему диаметру корпуса ресивера, а сушильные камеры связаны с системой подготовки и подачи горячего теплоносителя.

4. Установка по п.3, отличающаяся тем, что система подачи горячего теплоносителя выполнена с возможностью регулирования по времени, расходу и заданной температуре.

5. Установка по п.1, отличающаяся тем, что она снабжена узлом подготовки пропиточного материала, связанным через клапан впрыска с трубопроводом, снабженным форсунками для равномерного распределения пропиточного материала в штабеле древесины.

| RU 2007112406 А, 10.10.2008 | |||

| Способ прокатки листового материала пакетом | 1939 |

|

SU58677A1 |

| ЭЛЕКТРОЛИЗЕР С ТРУБЧАТЫМИ ДИАФРАГМАМИ | 1935 |

|

SU48218A1 |

| RU 93017861 A, 10.12.1995 | |||

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| RU 21100026 C1, 27.04.1998 | |||

| WO 2009021941 A1, 19.02.2009. | |||

Авторы

Даты

2010-09-27—Публикация

2009-02-27—Подача