Изобретение относится к способам и устройствам для остекловывания отходов, а именно к печам плавления стекла, снабженным импеллером для перемешивания и вспенивания остекловываемых материалов и отходов, которые подаются в плавильную зону, расплавляются и выпускаются с образованием твердой остеклованной массы.

Захоронение опасных отходов является частью проблемы сохранения окружающей среды. Опасные отходы, такие, как радиоактивные материалы из атомных реакторов, имеют длительный период полураспада, что делает обычный способ захоронения твердых отходов неприемлемым. Существует серьезная опасность вымывания таких материалов в зонах захоронения и попадания их в систему водоснабжения.

Остекловывание опасных твердых отходов было предложено и осуществлялось в относительно малых масштабах. В числе проблем, связанных с процессом остекловывания, осуществляемых до настоящего времени, следует назвать низкую производительность, обуславливающую высокую стоимость захоронения в пересчете на единицу количества опасных отходов (под понятием "опасные отходы" понимаются радиоактивные отходы, представляющие ту или иную опасность, и токсичные химические отходы).

Департамент энергетики США, работающий в содружестве с шестью другими странами в порядке кооперации в области технического обмена, разработал способ остекловывания радиоактивных отходов с использованием боросиликатного стекла. Проект департамента энергетики США воплотился в разработке электропечи для плавления стекла. Разработанная печь для плавления стекла, работающая от электроэнергии, использует в качестве рабочего тела жидкий поток отходов, включающий 40% твердых веществ. Твердые вещества в потоке отходов состояли приблизительно на 60% из фритты боросиликатного стекла и 40% радиоактивных отходов. Первичной проблемой для стационарной стеклоплавильной печи была ее производительность, ограниченная в пересчете на один квадратный фут площади поверхности печи величиной 4 фунта остеклованных отходов в час.

Боросиликатное текло применялось благодаря его химической стойкости (долговечности) и низкой точке плавления. Специальное боросиликатное стекло в комбинации с отходами в виде остеклованного продукта будет именоваться в дальнейшем термином "отходы-стекла".

В конструкции печи для изготовления электродов и других элементов использовался сплав Inconel 690. (Inconel торговая марка фирмы International Nickel Corporation).

Помимо низкой производительности электропечи ее плавильное отделение, разработанное в совместном проекте, оказалось очень дорогим. Кроме того, процессы запуска и останова устройства требовали значительного времени.

Плавильные отделения для содового стекла, включающие смеситель и электрический нагрев, были разработаны в целях повышения производительности процесса изготовления содового стекла. Пример такого правильного отделения раскрыт в патенте 3850606 США Рауфа (Rough) и патенте 3819350 Пеллетта и др. (Pellett).

Такие плавильные отделения печей были испытаны на фирме owens Illinois, но были отвергнуты вследствие их неспособности дать высококачественное стекло с приемлемым уровнем газовых окклюзий. Расчетной токопроводящей зоной в указанных плавильных устройствах была зона между электродами, поднимающимися вверх из пола устройства и элементом перемешивания. Такое конструктивное решение привело к появлению ряда проблем, в т.ч. концентрации высокого электрического заряда на концах импеллера, которая вызывала быстрый износ импеллера. Кроме того, на обработку отходов в значительных объемах отрицательно сказывалась необходимость замены деталей.

Эти и другие проблемы удастся решить с помощью плавильного устройства для процесса остекловывания в соответствии с данным изобретением.

Остекловывание отходов осуществляется в емкости, снабженной вращающимся импеллером. Процесс включает этапы введения входного потока материалов в емкость. Материалы входного потока затем смешиваются в виде расплава стекла с помощью импеллера с образованием пенистой массы. Расплав стекла в емкости нагревается электроспособом за счет подачи электрического тока между стенками емкости и импеллером для осуществления расплавления стеклосмеси с образованием расплавленного остеклованного продукта. Наконец расплавленный остеклованный продукт выпускается из емкости.

Способ может также включать этап уплотнения пенистого материала за счет его пропуска через зону отстаивания, в которой пенистый материал разделяется на плотный материал и газы.

Перемешивание и нагрев предпочтительно выполняются одновременно в зоне перемешивания емкости. Нагрев уменьшается во время уплотнения (осаждения пены) и поддерживается необходимым и достаточным для сохранения уплотняющимся материалом текучести вплоть до осуществления его выпуска. Зона отстаивания может располагаться в той же емкости, что и зона перемешивания, либо выполняться в виде отдельной емкости. Если зона отстаивания выполнена в виде отдельной емкости, то зона смешивания и зона отстаивания должны представлять собой сообщающиеся сосуды, чтобы вспененный материал в виде жидкого потока мог перетекать из зоны перемешивания в зону отстаивания.

Устройство для остекловывания отходов осуществляет остекловывание жидкого потока, включающего остекловывающие материалы и отходы, причем последние находятся во взвешенном состоянии. Устройство для остекловывания отходов включает емкость, изготовленную из электропроводного материала, в которой размещается импеллер, который также изготовлен из токопроводящего материала. Вал привода опущен в емкость и соединен с импеллером. Для привода во вращение приводного вала и импеллера, обеспечивающих разброс части потока отходов в расплав стекла в сосуде, устройство имеет механизм привода. Цепь энергоснабжения обеспечивает соответствующие напряжение и ток между емкостью и импеллером, достаточные для подогрева потока с отходами, чтобы остекловывающий материал мог расплавиться, превратившись в жидкость, и образовать затвердевающий затем продукт, включающий расплавленный остекловывающий материал и отходы. Устройство снабжено отверстием, через которое затвердевающий продукт может выливаться в контейнер для охлаждения и затвердевания.

Емкость предпочтительно имеет зону смешивания, расположенную над зоной отстаивания. При поступлении жидкого потока в устройство он перемешивается импеллером и одновременно подогревается электрическим током, протекающим между импеллером и стенками емкости. По мере перемешивания и подогрева материалов из них испаряется вода, а также улетучиваются газы с образованием пенистой массы. По мере продолжения процесса пенистая масса под действием веса перемещается в зону отстаивания, расположенную под зоной перемешивания емкости, где часть газа, содержащегося в пенистой массе покидает ее, в результате чего остается уплотненный продукт, способный к затвердеванию.

В соответствии с одним из аспектов изобретения вал привода и импеллер могут располагаться на различных уровнях по высоте емкости. Импеллер может устанавливаться на различных уровнях в емкости, чтобы обеспечить управление плотностью застывающего продукта. Если отсутствует необходимость в полном устранении газовых окклюзий в застывающем продукте, приемлемой плотностью может быть плотность, составляющая 70, а предпочтительно более 90%, от собственной плотности "отходов стекла".

Целью изобретения является создание производительного способа для остекловывания опасных отходов и устройства, которое обеспечивает быстрое расплавление остекловывающих материалов.

Другой целью изобретения является создание способа для остекловывания отходов и устройства, которое обеспечивает обращение 40% твердых включений в смеси с 60% боросиликатного стекла с содержанием до 40% отходов в плотный остеклованный затвердевающий продукт.

Другой целью изобретения является создание небольшого устройства для остекловывания отходов, которое по своей конструкции может быть передвижным или локальным, т.е. обеспечивающим процесс локальной обработки опасных отходов.

Другой целью изобретения является создание устройства для остекловывания отходов, обеспечивающего в зависимости от необходимости процесс непрерывной или прерывистой обработки отходов.

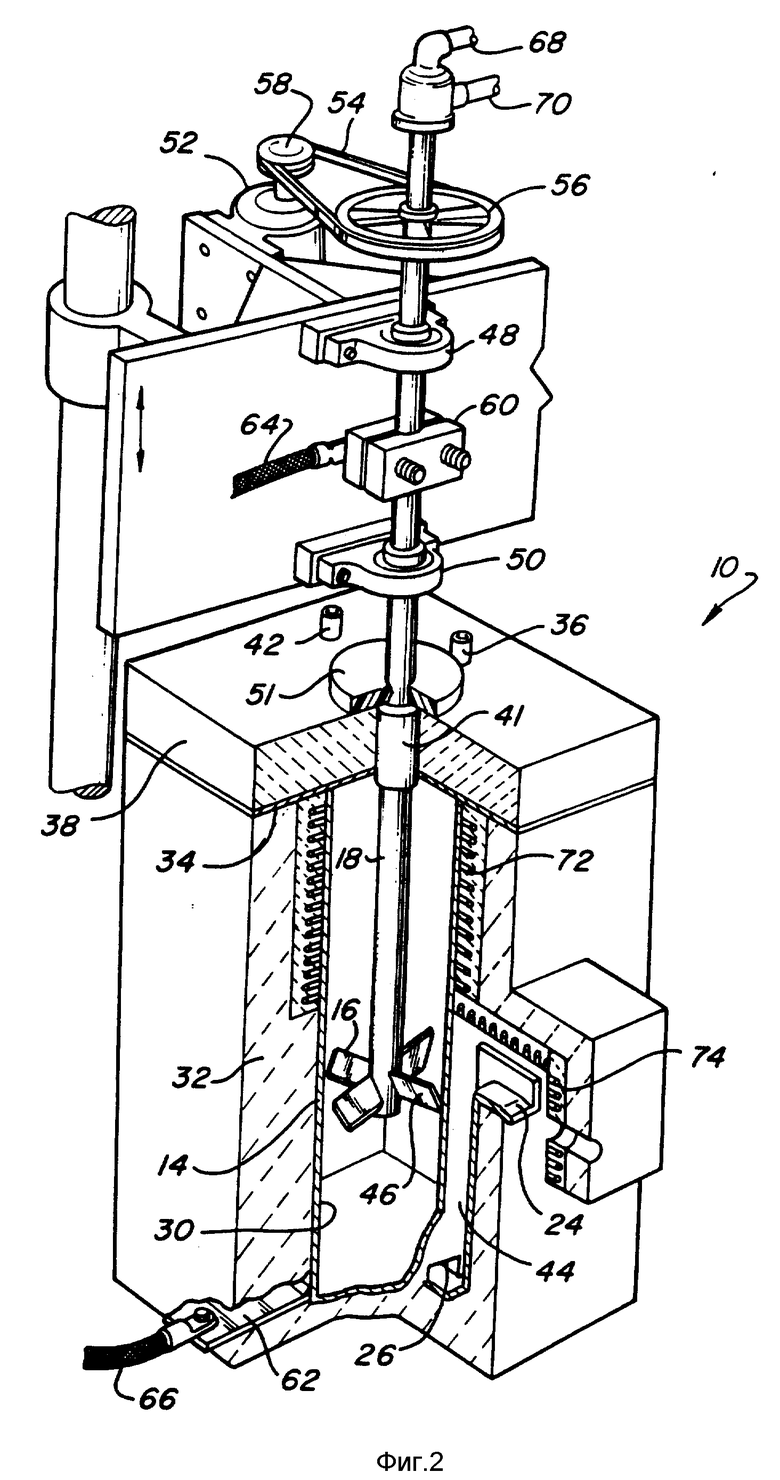

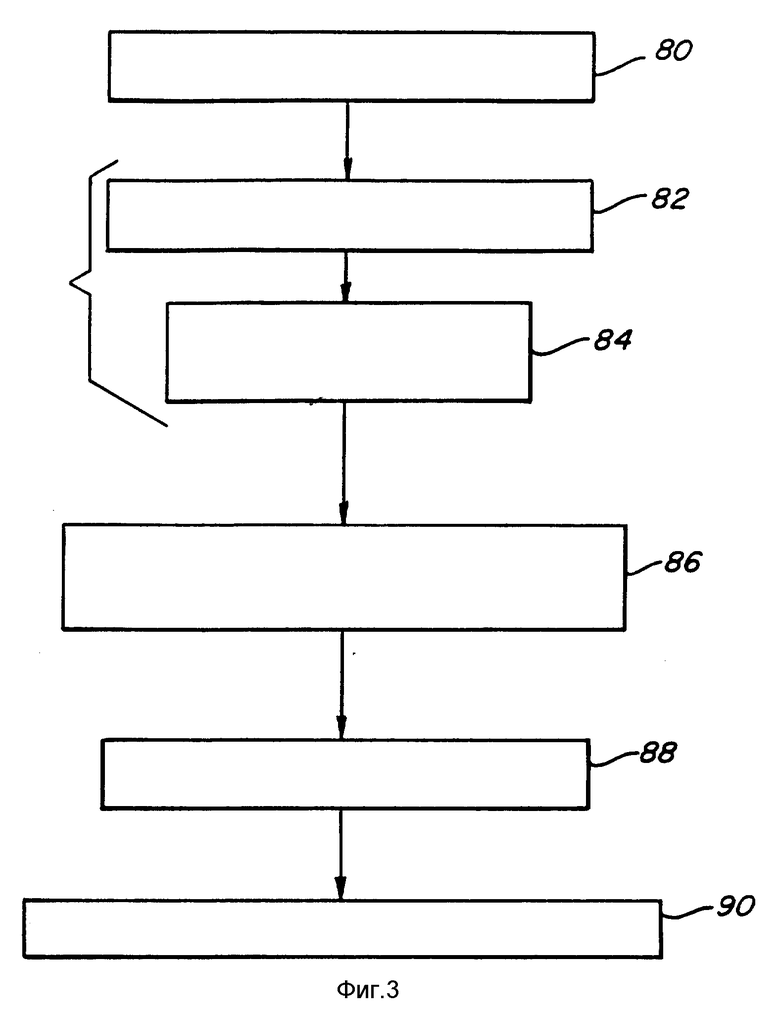

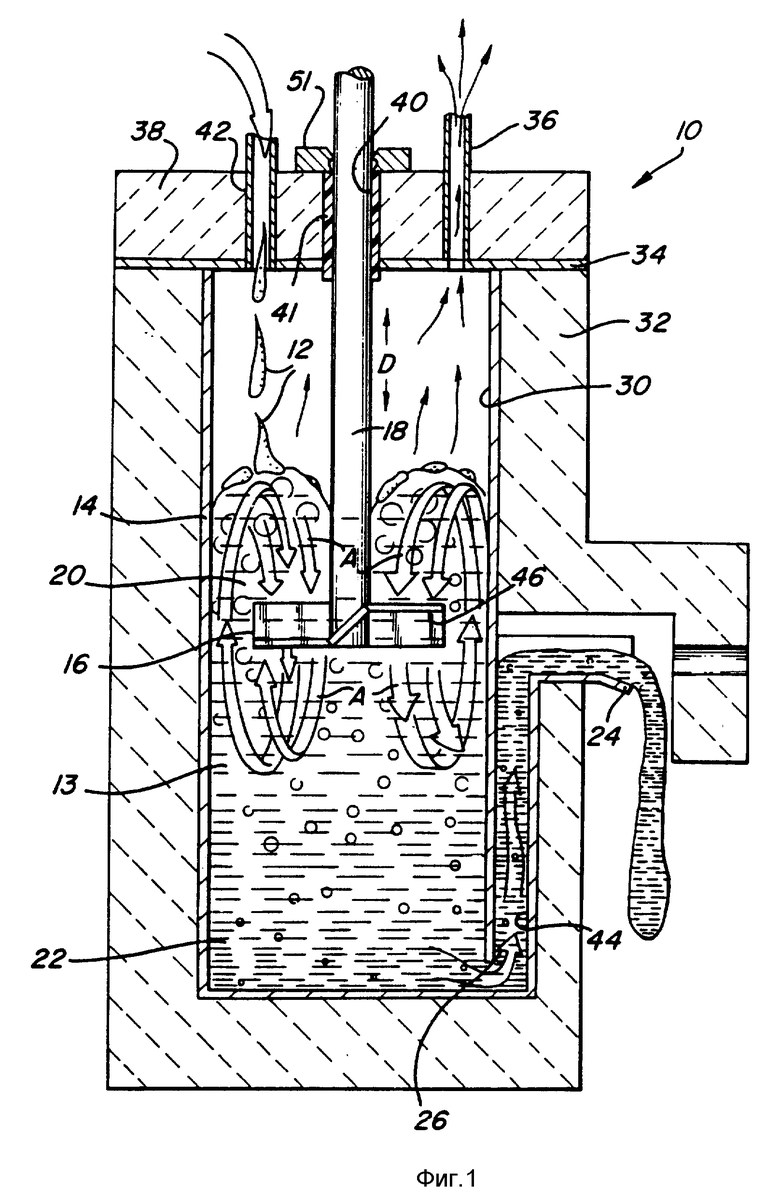

На фиг.1 изображен схематичный разрез устройства для плавления стекла в соответствии с изобретением; на фиг.2 - изометрическое изображение устройства; на фиг.3 - структурная схема, иллюстрирующая отдельные этапы способа в соответствии с изобретением.

Пример. На фиг.1 представлено устройство 10 для остекловывания отходов в соответствии с изобретением в момент приема входного потока 12, предпочтительно состоящего из жидких включений стекла и отходов. Входной поток 12 может быть смесью стекла или расплавленного стекла и отходов, подаваемых в устройство 17. Стекломассой предпочтительно является масса боросиликатного стекла, применяемого благодаря его низкой точке плавления, заключенной в диапазоне температур 950 - 1050oC. В зависимости от химических свойств и термостойкости емкости могут применяться другие составы. Под используемым здесь термином стекломасса понимается как сырье для изготовления стекла, так и расплавленные или частично расплавленные материалы, используемые при производстве стекла, известные под названием фритты. Под отходами, подлежащими захоронению, могут иметься в виду радиоактивные отходы, опасные химические отходы или другие отходы, которые нуждаются в длительной изоляции от окружающей среды.

В емкости 14 поток 12 поступает в расплав 13 стекла. Импеллер 13 размещается в емкости 14 на валу привода 18. Емкость 14 предпочтительно изготавливается из электропроводного, жаропрочного никелевого сплава Инконель 690 (торговая марка фирмы International Nockel Corporation.) Импеллер и вал привода 13 также предпочтительно изготавливаются из сплава Инконель 690. В качестве других подходящих материалов могут применяться жаропрочные молибденовые, платиновые и другие сплавы в зависимости от обрабатываемых материалов.

Зона смешивания 20 располагается в верхней части емкости 14 Зона отстаивания 22 расположена под зоной смешивания 20 в емкости 14. В альтернативном варианте исполнения зона отстаивания 22 может быть выполнена в виде отдельной емкости (не показана), сообщающейся под уровнем жидкости с зоной смешивания 20 емкости 14.

Канал 24 типа "носика чайника" устроен в емкости 14 для выпуска продукта из устройства 10 остекловывания отходов. В емкости 14 в нижней части зоны отстаивания 22 выполнено отверстие 26. Готовый продукт выпускается через отверстие 26 и в расплавленном состоянии проходит к каналу 24.

Рассмотрим устройство 10 для остекловывания отходов более подробно (см. фиг. 1 и 2). Емкость 14 имеет стенки 10. Стенки 30 выполнены из теплоизолирующего кирпича или другого теплоизолирующего материала. В верхней части емкости 14 установлен фланец 34 из сплава Инконель. Фланец 34 также заизолирован теплоизолирующей крышкой 38.

Во фланце 34 и крышке 38 выполнено отверстие 10 для прохода приводного вала 18. Во фланце 34 и крышке 33 выполнен входной канал 42, через который в емкость 14 поступает жидкий питающий поток 12. На фланце 34 и крышке 38 емкости 14 выполнен выпускной патрубок 36 для выпуска пара и газов из расплава 13. Пар и газы обрабатываются после их выпуска в соответствующем устройстве в зависимости от их состава. Изоляционная втулка 41, проходящая через отверстие 40, предотвращает контакт или короткое замыкание между приводным валом 18 и фланцем 34.

Выходной тракт 44 проходит между отверстием 26 и каналом 24. Выходной канал 44 предпочтительно размещается внутри стенки 30 и в нем поддерживается повышенная температура, чтобы обеспечить жидкое состояние выходного патрубка устройства 10 во время его протекания из отверстия 26 в канал 24.

Импеллер 16 предпочтительно снабжен лопатками 46, установленными приблизительно под 45o к направлению осевого перемешивающего потока, устанавливающегося в зоне перемешивания 20. Поток, создаваемый импеллером 16, показан стрелками A на фиг.1. Осевой перемешивающий поток полностью рассеивает компоненты жидкого входного потока 12 на входе в стеклянный расплав 13. Возможно применение импеллеров другой конструкции с обеспечивающей адекватное перемешивание входного потока и расплава стекла. Положение импеллера 16 в емкости 14 может регулироваться в заданном диапазоне. Регулировка положения импеллера 16 изменяет расположение зоны смешивания 20 и обеспечивает увеличение и уменьшение зоны отстаивания 22 для управления степенью уплотнения затвердевающего выходного продукта устройства 10. Вал привода 13 установлен на верхней 48 и нижней 50 изолирующих опорах вала. Вал привода может подниматься или опускаться с опорами 48 и 50. Изоляционное механическое уплотнение 31 предпочтительно устраивается в верхней части 38 для уплотнения приводного вала 18. Стрелками Д показаны пределы перемещения импеллера 15 в заданном диапазоне регулировок.

Электродвигатель привода 52 обычного типа соединен с валом привода 18 приводным ремнем 54. Приводной ремень 54 приводит во вращение колесо 56 приводного вала при вращении шкива 58 двигателя.

Приводной вал 18 предпочтительно вращается с частотой, достаточной для интенсивного перемешивания, необходимого в соответствии с изобретением. Перемешивание в соответствии с изобретением отличается от аналогичного этапа существующих устройств, для которых характерная окружная скорость внешних точек периметра порядка 50 фут/мин или меньше, импеллер в соответствии с изобретением должен вращаться с окружной скоростью более 250 футов/мин и предпочтительно более 500 футов/мин.

В устройстве 10 остекловывания отходов осуществляется электрический подогрев стеклянного расплава 13 за счет электрического тока, пропускаемого в емкости 14 через расплав 13. Центральный электрический контакт 30 вала предпочтительно выполнен в виде щеток или контактной шайбы и подсоединен к валу привода 13. Емкость 14 снабжена проводником 62. Электрокабель 64 вала и кабель 66 сосуда соответственно соединяются в электрической цепи с электрическим контактом 60 вала и электрическим контактом 62 емкости. Соответствующим напряжением и током обеспечивается подвод тепла для превращения выходного потока в расплав стекла. Вал привода 18 имеет предпочтительно полую конструкцию с возможностью циркуляции охлаждающей жидкости. Для подвода воды охлаждения в центральный канал приводного вала 18 имеется подводящий штуцер 68, и соответственно отвод охлаждающей жидкости из внешнего канала вала осуществляется через выходной штуцер 70. Охлаждающая жидкость поступает через водный штуцер 68 и, проходя через вал 18, выходит через выходной штуцер 70, предпочтительно циркулируя на участке до точки ниже фланца 34 и выше уровня расплава стекла.

Как показано на фиг.2, устройство 10 может быть оборудовано вспомогательной обмоткой 72 для предварительного прогрева устройства. Вспомогательная обмотка предварительного прогрева предназначена для запуска устройства 10. После того как процесс устанавливается, а достаточное количество тепла подведено, вспомогательная обмотка 72 предварительного прогрева может быть отключена.

Выходная обмотка подогрева 74 устраивается для предотвращения блокирования выходного канала 24. В зависимости от типа обрабатываемых отходов для подогрева выходного канала 24 может быть использована газовая горелка. Для поддержания температуры в зоне отверстия 26 или нижней части устройства 10 выше температуры плавления отходов стекла устройство может оборудоваться другими вспомогательными подогревателями (не показаны).

Способ в соответствии с изобретением может быть пояснен с использованием структурной схемы фиг.3 Способ обработки начинается с подвода материала на этапе 80 в устройство 10.

При поступлении входного потока материала в емкость 14 он смешивается с расплавом стекла 13 в зоне смешивания 20 импеллером 16, как указано на структурной схеме поз. 82. Предпочтительно одновременно стеклянный расплав 13 на этапе 80 подогревается для образования вспененного расплавленного материала в результате совместного воздействия тока подогрева между стенками емкости 14 и импеллером 16 и быстрого вращения импеллера 16.

После перемешивания и подогрева вспененный материал поступает в зону отстаивания, где проходит этап уплотнения 86, в результате которого происходит разделение уплотненного материала и газовых компонентов. Уплотненный материал предпочтительно уплотняется до плотности, составляющей 70 - 90% (предпочтительно 95%) от теоретической плотности отходов стекла. Отклонения от теоретической плотности обусловлены наличием пузырей, вызванных газовой окклюзией остеклованных отходов стекла.

Уплотненный материал затем на этапе выпуска 88 выпускается из емкости в виде способного к затвердеванию продукта. Выходной продукт в соответствии с операцией 90 разливается в контейнеры и охлаждается для образования затвердевающей остеклованной массы, при этом происходит закрытие отходов для предотвращения вымывания отходов в местах захоронения.

В испытаниях с нерадиоактивными отходами в жидком входном потоке имитирующем поток с радиоактивными отходами, содержалось (в весовом соотношении) номинально 60% воды и 40% твердых веществ. В качестве твердых компонентов использовалась смесь, состоящая из приблизительно 23% осколков, 8% растворимых твердых веществ и 64% фритты, обогащенной боросиликатным стеклом.

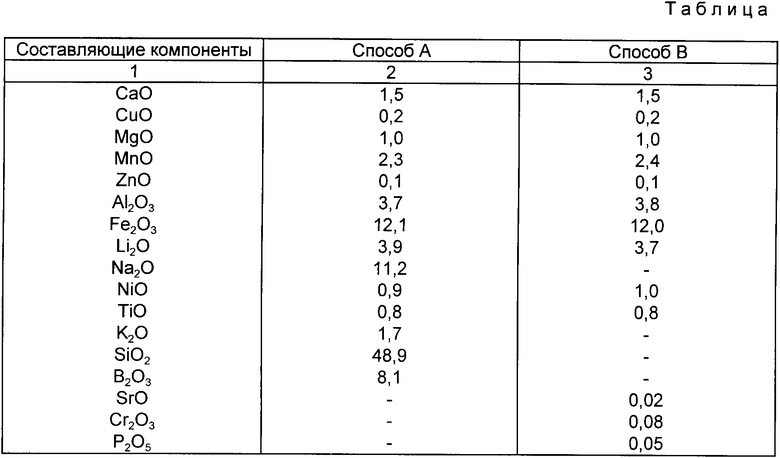

Состав в весовом процентном соотношении остеклованных образцов, полученных в результате испытаний на основании двух способов анализа A и B, представлен в таблице.

Следовательно, реальное радиоактивное отходостекло имеет сравнимый состав, но включает радиоактивные материалы.

Приведенное описание дает наилучший способ осуществления изобретения. Работающим в отрасли специалистам очевидна возможность модификации способа и устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203512C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164716C1 |

| СПОСОБ СОЗДАНИЯ СТАРТОВОГО РАСПЛАВА В ИНДУКЦИОННЫХ ПЕЧАХ С ХОЛОДНЫМ ТИГЛЕМ ПРИ ОСТЕКЛОВЫВАНИИ РАДИОАКТИВНЫХ ОТХОДОВ | 1995 |

|

RU2091875C1 |

| СПОСОБ ЛОКАЛИЗАЦИИ ОТХОДОВ ОСТЕКЛОВЫВАНИЕМ В МЕТАЛЛИЧЕСКИХ КОНТЕЙНЕРАХ | 2009 |

|

RU2523844C2 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ В ИНДУКЦИОННОЙ ПЕЧИ | 1992 |

|

RU2065214C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ДОННЫХ ОТЛОЖЕНИЙ | 2001 |

|

RU2195727C1 |

| Способ остеклования токсичных отходов с высокой зольностью | 2021 |

|

RU2770298C1 |

| СПОСОБ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ОБРАБОТКИ ОТХОДОВ, НАХОДЯЩИХСЯ В ПОВЕРХНОСТНЫХ СЛОЯХ ПОЧВЫ | 1993 |

|

RU2103604C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1991 |

|

SU1746831A1 |

Изобретение относится к обработке радиоактивных и токсичных отходов методом остекловывания. Устройство для плавления отходов содержит плавитель и вращающийся импеллер для перемещения. Стенки плавителя и импеллер служат электродами. Смесь отходов и остекловывающего материала подают в зону плавления и смешивания плавителя, расплавляют смесь пропусканием электрического тока через электроды и расплав. Одновременно проводят перемешивание расплавленной массы до образования пены. Полученная вспененная масса уплотняется в зоне отстаивания и слива. Расплав дополнительно уплотняют путем отделения газовых компонентов из расплава и разливают в контейнеры. Устройство снабжено механизмом для регулирования положения импеллера в емкости для изменения глубины зоны отстаивания. Преимущественно в качестве стеклообразующего материала используют фритту, а в качестве отходов - радиоактивные отходы. При осуществлении изобретения достигается увеличение производительности процесса остекловывания за счет быстрого расплавления материалов для остекловывания, высокое наполнение конечного остеклованного блока отходами. Устройство компактно, имеет возможность использования как в непрерывном, так и в периодическом режимах. 2 с. и 17 з.п.ф-лы, 1 табл., 3 ил.

| US, патент, 3988138, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4627069, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-04-10—Публикация

1991-04-17—Подача