Настоящее изобретение относится к области оздоровления и стеклования различных материалов отходов, включая почвы, содержащие вредные материалы, бытовые и промышленные отходы, которые могут быть обнаружены на мусорной свалке.

В настоящем изобретении предлагается способ, с применением высокотемпературной плазменной дуги для оздоровления, стеклования и обеззараживания отходов различных типов.

Первый вариант осуществления изобретения связан с необходимостью обеспечения безопасного удаления бытовых и промышленных отходов. Эта проблема касается обработки бытовых отходов на мусорных свалках.

Эти отходы содержат биоразлагаемые и не биоразлагаемые бытовые отходы и промышленные отходы, включая лом различных материалов, химические стоки, полужидкие отбросы, отходы обогащения (тяжелые фракции), причем некоторые отходы могут быть опасными, токсичными или радиоактивными. Общие муниципальные твердые отходы создаются со скоростью свыше 200 млн. т в год. Свыше 90% от этой массы отходов вывозится на свалки. Усилия по рециркуляции отходов, хотя и полезные, недостаточны для решения этой проблемы.

Типичная мусорная свалка содержит большое разнообразие материалов, только малое число из которых разлагается естественным образом. Весовой анализ компонентов мусора по категориям дает 41% для бумажных отходов; 16,9% для стекла и металла; 6,5% для пластмасс; 4,3% для резины и текстиля; 17,9% для дворовых отходов; 3,7% для дерева и 7,9% для пищевых отходов.

Процесс сжигания отходов часто связан с проблемой емкостей (для хранения отходов), однако одновременно создает и другие проблемы, такие как загрязнение окружающей среды, выделение неприятных запахов, появление кислотных дождей, расходы горючего и т.п. Сжигание, по своей природе, относится к процессам горения и поэтому создает ряд газообразных продуктов, в диапазоне от неприятных до опасных.

На решение другой серьезной современной проблемы обращен второй предпочтительный вариант осуществления изобретения, а именно, проблемы случайного разлива или преднамеренного сброса токсичных или вредных для окружающей среды материалов, содержащих как органические, так и не органические загрязняющие вещества. Эти вредные материалы могут быть в твердой или жидкой форме, и могут находиться на поверхности земли или могут быть захоронены в земле. При возникновении подобной ситуации загрязненная земля может быть полностью выведена из продуктивного использования, или не может использоваться по меньшей мере до проведения дорогостоящего процесса очистки. В дополнение к поражению почвы такие загрязняющие отходы зачастую уходят в виде сточных вод в реки и источники питьевой воды, что вызывает неисчислимый вред и потенциальный риск роста числа заболеваний. Такие вредные материалы могут включать в себя, например, нефтепродукты, химические вещества, отходы обогащения, пульпу (полужидкие отходы) и радиоактивные материалы с малым уровнем радиации, в открытом виде или закрытых в металлических контейнерах или подземных резервуарах для хранения.

Известные в прошлом операции по очистке от разливов отходов были связаны с земляными работами по удалению загрязненной почвы или материалов и транспортированию их к установкам для переработки или в безопасное место захоронения. Известен и альтернативный вариант, предусматривающий создание средств оздоровления загрязненной почвы непосредственно на месте нахождения, в соответствии с патентом США N 4376598. В этом патенте предлагается введение в почву двух или нескольких проводящих графитовых электродов, при помощи которых по поверхности почвы пропускается электрический ток, нагревающий окружающую почву до ее температуры плавления. После создания потока расплавленной почвы между электродами эта расплавленная почва обеспечивает токопроводящий путь. Однако указанный способ имеет различные недостатки, например, расплавление почвы должно начинаться с поверхности земли и продвигаться вглубь, причем способ не может осуществляться на больших глубинах или на заданной глубине; непрерывность создаваемого почвой электрической линии не очень надежна и повторное ее создание после смещения расплава ниже уровня поверхности земли является достаточно трудным. Дополнительно, так как температуры обработки почвы не превышают 2000oC, могут потребоваться добавки к почве для понижения точки плавления некоторых видов почв, причем этот способ непригоден для применения при наличии в почве слишком большого содержания металлов или влаги.

Настоящее изобретение предусматривает новую технологию, которая может быть применена для оздоровления (санации) любых загрязненных почв, захороненных материалов или мусора на свалках за счет использования процесса пиролиза, расплавления и стеклования материалов отходов с использованием значительных количеств высокотемпературной энергии, нагрева. Базовым инструментом для применения такой технологии является плазменная дуговая горелка. Плазменные дуговые горелки обычно работают при энергетических уровнях в диапазоне от 100 кВт до 10 МВТ. Плазменные горелки создают температуры 4000-7000oC при эффективности преобразования электрической энергии в тепловую энергию 85-93%. Для сравнения укажем, что самые высокие температуры, достижимые при использовании источников сжигания горючего или при использовании упомянутого выше процесса с графитовыми электродами, находятся в пределах 2700oC.

Плазменная дуговая горелка работает с созданием электрической дуги с высоким уровнем энергии, образующейся в потоке плазмы или ионизированного газа, при этом генерируются значительные количества тепловой энергии. Имеется множество типов плазменных горелок, однако все горелки обычно относятся к одной из двух основных категорий в соответствии с конфигурацией дуги относительно электродов горелки, а именно, к типу с перенесенной (перемещенной) дугой и к типу с не перенесенной дугой. Дуга в горелке с перенесенной дугой образуется на одном единственном электроде горелки и идет через плазменный газ к внешнему электроду, который соединен с противоположным электрическим полюсом источника питания. Дуга в горелке с не перенесенной дугой образуется на одном из электродов горелки, и идет по газу плазмы на другой электрод горелки. В дуговых плазменных горелках производимая тепловая энергия пропорциональна длине дуги, при условии, что тип плазменного газа и приложенный электрический ток сохраняются неизменными.

Пиролизом именуется химическое разложение материалов под действием теплоты. Пиролиз отличается от процесса горения отсутствием кислорода и, поэтому, результирующими химическими продуктами. Когда пиролиз материалов осуществляется при достаточно высоких температурах, то образуются некоторые газы (потенциально используемые как горючее) в результате распада органических компонентов, а осадок материалов отходов расплавляется и отверждается (остекловывается), что приводит к значительному уменьшению его объема. Химический состав газов, образующихся в результате пиролиза, может контролироваться введением специальных добавок, таких как пар.

Так как настоящее изобретение прибегает к использованию плазменной дуговой горелки, то необходимо привести ссылку на yстройство и способ восстановления горючих продуктов из подземных отложений углеродистой природы с использованием плазменной дуги патент США N 4067390, в котором раскрывается использование плазменной дуговой горелки для перевода в газообразное или жидкое состояние подземных отложений угля, битума, битумного сланца, битуминозного песка и других углеродистых материалов.

Главной задачей настоящего изобретения является создание эффективной и безопасной для окружающей среды системы санации почв, содержащих вредные материалы и другие захороненные контаминанты.

Другой задачей изобретения является предотвращение выщелачивания и распространения загрязненных материалов на окружающую почву и в подземную водную систему.

Дополнительной задачей изобретения является проведение пиролиза, оздоровления и стеклования муниципальных и промышленных отходов, которые обычно имеются на мусорных свалках.

Дополнительные цели изобретения станут ясны из последующего описания.

Первый предпочтительный вариант осуществления изобретения предусматривает способ и устройство для уменьшения объема отходов мусора, которое производится безопасным образом, с одновременным созданием и сбором потенциально полезных газов. Плазменная горелка вводится на дно пробуренного и имеющего оболочку отверстия (скважины) на мусорной свалке (в захоронении отходов), которая заполнена на всю емкость или почти на всю свою емкость. Включается горелка для осуществления пиролиза или остеклования материалов в ее окрестности. Одновременно образуются, собираются и очищаются полезные газы, которые могут быть использованы отдельно или в качестве альтернативного источника горючего, причем газы должны быть обработаны таким образом, чтобы вредные из них не выделялись в атмосферу. В результате естественной малой плотности мусорных отходов, остеклованные отходы становятся значительно более компактными, чем исходные материалы. По мере расплавления отходов образуется ванна расплава и вокруг горелки образуется полость (сборник), при этом в этот расплавосборник поступают (падают) дополнительные отходы, добавляясь к расплаву. По мере того, как расплавлавосборник поднимается и приближается к плазменной горелке, горелка поднимается в пробуренной скважине на новый рабочий уровень. Этот процесс повторяется в ряде скважин по всему месту захоронения отходов, до тех пор, пока не будет обработана вся свалка и поверхностный уровень отходов не приблизится к дну бассейна свалки. После завершения процесса уменьшения объема отходов возобновляется процесс заполнения места захоронения отходов дополнительными муниципальными или промышленными отходами. Полный процесс пиролиза и стеклования повторяется несколько раз в течение ряда лет до тех пор, пока уровень остаточного остеклованного материала не достигнет уровня, близкого к исходному уровню поверхности почвы. В таком случае свалка считается полностью санированной и ее полезная жизнь может быть продлена, так как при этом образуется твердый и инертный фундамент для последующего строительства на этом месте.

В другом предпочтительном варианте осуществления изобретения используется нагрев плазменной горелкой для санации пиролизом и стеклованием вредных отходов, разливов или захороненных на любой глубине под поверхностью почвы отходов. По всей загрязненной площади образуется ряд скважин в виде такой решетки (сети), чтобы периметры образованных остеклованных, отвержденных или санированных колонн соединялись друг с другом. Плазменная дуговая горелка вводится, включается в работу и перемещается в каждой скважине таким образом, чтобы образовать колонну оздоровленного пиролизом органического материала в почве и произвести стеклование окружающих неорганических загрязненных почв и захороненных материалов. Генерируемые при этом процессе газы собираются в верхней части каждой скважины и подвергаются требуемой обработке. После охлаждения расплавленная масса отверждается в плотную, инертную, остеклованную массу, которая эффективно связывает и нейтрализует любые оставшиеся контаминанты. Некоторые контаминанты могут быть санированы внутри зон отверждения или превращения в газ, которые простираются вне зоны стеклования. В таких случаях расстояние между скважинами может быть увеличено.

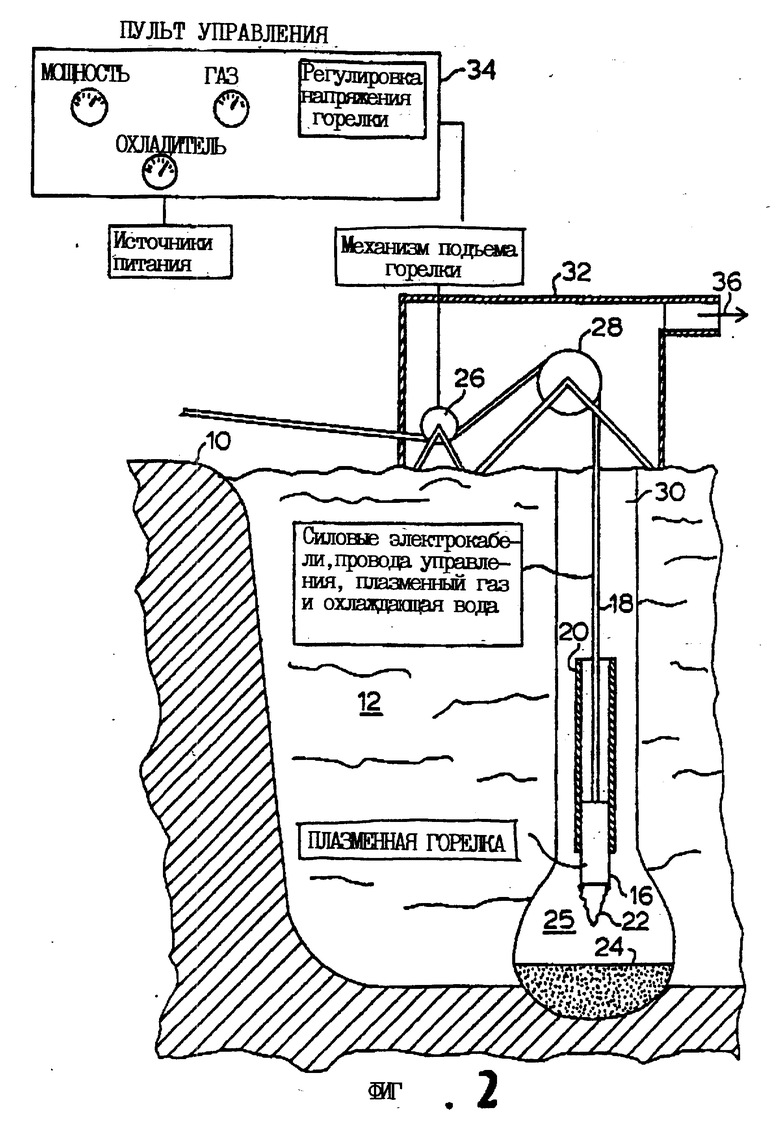

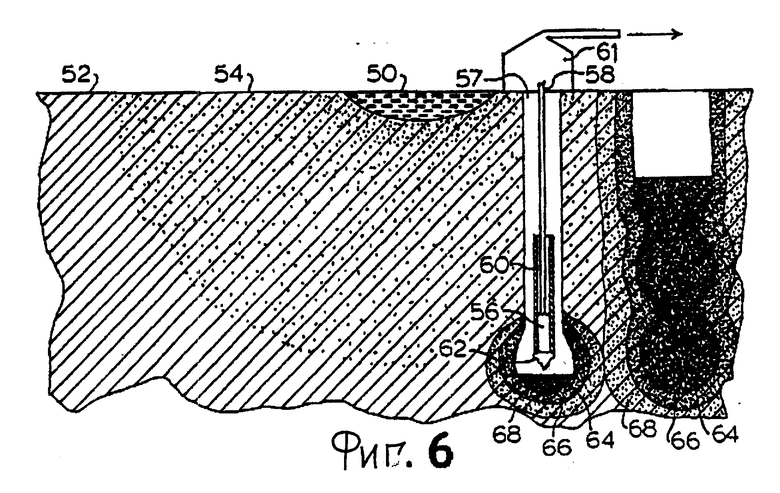

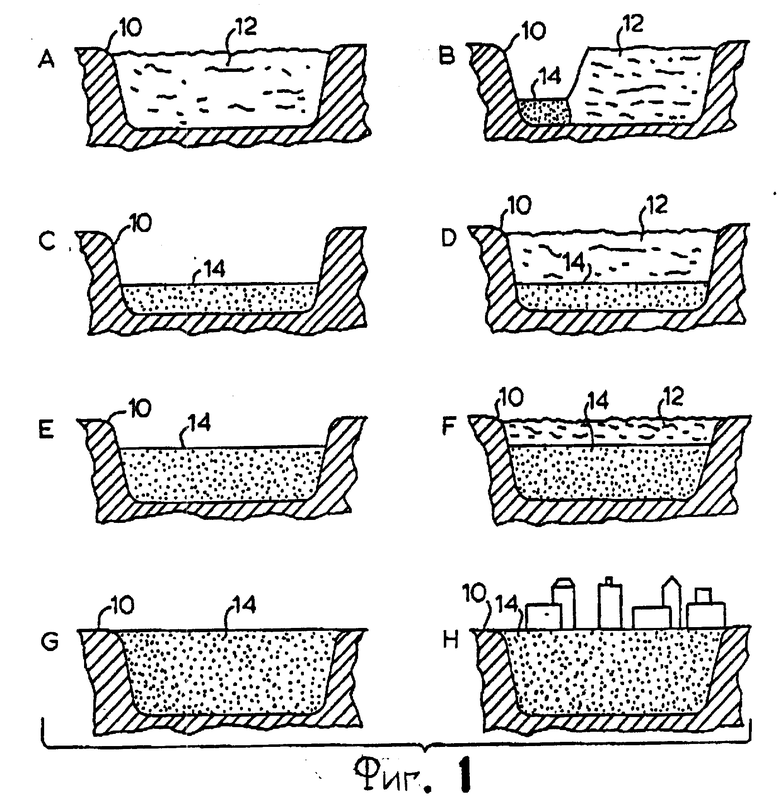

На фиг. 1 схематически показана последовательность операций А-Н обработки места захоронения отходов, отражающая способ последовательного осуществления изобретения во времени для минимизации объема отходов при максимальном увеличении срока службы захоронения отходов и при максимальным использовании земли; на фиг. 2 - сечение, иллюстрирующее способ и устройство в соответствии с изобретением, показывающее плазменную горелку, установленную в скважине, идущей до дна захоронения отходов, и колпак сбора газов, установленный над обрабатываемой скважиной; на фиг. 3 - технологическая карта процесса в соответствии с изобретением, с указанием исходных и конечных продуктов; на фиг. 4 - вид сверху поверхности места захоронения отходов после проведения обработки в соответствии с изобретением, показывающий штриховыми линиями исходное расположение скважин; на фиг. 5 - сечение типичного разлива вредных веществ, с указанием распространения загрязненных областей в окружающие области почвы относительно начального расположения разлива; на фиг. 6 - вид (аналогичный фиг. 5) с указанием исходной скважины, образованной в земле, с плазменной горелкой, введенной в эту скважину, и газосборником, установленным над скважиной в соответствии с изобретением; на фиг. 7 - вид сверху зоны разлива вредного материала, с типичным распределением пробуренных скважин с увеличенным расстоянием между ними, и результирующие соединенные колонны расплавленной, отвержденной и лишенной летучих веществ почвы, обработанной с целью связывания и санации загрязняющих веществ; на фиг. 8,A - сечение подземного контейнера для хранения вредных материалов, которые перемещаются в окружающую почву; на фиг. 8,B - сечение подземного резервуара для хранения вредных материалов, которые перемещаются в окружающую почву за счет утечки в резервуаре; на фиг. 9 - вид в перспективе отрезных стен выщелачивания и защитного бассейна, выполненных в соответствии с настоящим изобретением; на фиг. 10 - сечение места разлива на поверхности почвы опасных веществ, проникших в окружающую почву в незначительном объеме, и показана плазменная горелка, подвешенная над этим местом разлива. На фиг. 1 иллюстрируется последовательность операций в соответствии с преимущественным вариантом осуществления изобретения. Бассейн 10 представляет собой естественную или сделанную человеком полость на поверхности земли, которая служит в качестве типичного места захоронения отходов, в которое сбрасываются отходы до полного заполнения бассейна. В этот момент в соответствии с настоящим изобретением материалы отходов должны быть полностью санированы и объем их уменьшен, что позволяет увеличить срок службы и эффективный объем захоронения. На фиг. 1,A показан бассейн 10, заполненный отходами 12 приблизительно на его полную емкость. В соответствии с предлагаемым в изобретении способом и при использовании соответствующего изобретению устройства, как это будет детально описано далее, может быть осуществлено оздоровление и существенное уменьшение объема исходного материала отходов 12.

Результат первой операции санации и уменьшения объема отходов иллюстрируется фиг. 1,B, где показан бассейн 10, содержащий необработанные материалы отходов 12 и обработанный или остеклованный осадок 14. Процесс пиролиза или стеклования, который будет описан далее, позволяет эффективно уменьшить объем материала по отношению к необработанному материалу отходов 12.

Процесс обработки отходов продолжается в различных местах захоронения отходов до достижения состояния, показанного на фиг. 1,C, когда все отходы, ранее заполнявшие бассейн 10, оздоровлены и уменьшены по объему за счет пиролиза и стеклования и образуют твердый, стеклоподобный остеклованный осадок 14. В варианте осуществления, может происходить одновременная обработка отходов в нескольких скважинах внутри одного захоронения для уменьшения времени, необходимого для осуществления полного процесса. После осуществления операции 1C дополнительные отходы 12 могут быть помещены в бассейн 10 над остеклованным осадком 14 до полного заполнения бассейна, когда уровень отходов 12 достигнет максимального объема, как это показано на фиг. 1,D.

Затем вновь повторяется процесс с аналогичными описанными операциями до получения остеклованного осадка 14, как это показано на фиг. 1,E. Результирующий объем остеклованного осадка, показанный на фиг. 1,E, соответствует суммарному объему первого и второго процессов стеклования, показанных на фиг. 1,C и 1,E.

Вслед за этим дополнительный материал отходов 12 может быть сброшен в бассейн 10 до получения состояния, отображенного фиг. 1,F, после чего могут последовать дальнейшие пиролиз и стеклование, которые приводят к образованию остеклованного осадка 14, который, после проведения нескольких циклов процесса, соответствующего изобретению, приближается к уровню максимальной емкости бассейна 10, как это показано на фиг. 1,G. Действительное число операций, потребное для завершения этого последовательного процесса стеклования и полного заполнения бассейна 10 осадком 14, зависит от ряда факторов, таких как состав отходов и глубина бассейна. Показанные на фиг. 1 операции следует рассматривать как упрощенную последовательность, приведенную для иллюстрации.

Когда остеклованный осадок 14 находится на уровне земли, окружающей бассейн 10, или вблизи от этого уровня, то принимая во внимание чрезвычайно твердую, плотную и инертную природу остеклованного осадка 14, возможно и полезно использовать его для возведения различных сооружений, что возвращает земле дальнейшее полезное использование, как это иллюстрируется фиг. 1,H. Приложение к материалам отходов 12 чрезвычайно высокой температуры в соответствии с изобретением, в дополнение к уменьшению объема отходов, в которых эффективно нейтрализованы, газифицированы или связаны исходные контаминанты или малорадиоактивные материалы, делает их безопасным и прочным основанием (фундаментом) для будущего строительства. В то время как типичное наполненное отходами захоронение (мусорная свалка) совершенно непригодно и опасно для использования в качестве стройплощадки по причине наличия подземных токсичных материалов, возможной осадки почвы и потенциально взрывоопасных газов, соответствующий изобретению способ, наоборот, обеспечивает упомянутый прочный и безопасный фундамент для дальнейшего строительства.

В дополнение к обеспечению социально-полезного использования места захоронения отходов после его заполнения на полную емкость, второй вариант осуществления изобретения, описанный далее, позволяет эффективно оздоровить отходы, увеличить полезный срок службы и увеличить на существенную величину емкость места захоронения отходов, а также получить коммерчески-полезные газы.

Типичная дуговая плазменная горелка, которая подходит для обработки отходов, обладает номинальной электрической мощностью один мегаватт, имеет цилиндрическую форму и диаметр около 22 см. Предпочтительно, как это показано на фиг. 2-8, чтобы диаметр образованной скважины превышал на 5-10 см диаметр плазменной горелки. Поэтому необходимо, чтобы образованная, например, бурением скважина имела диаметр около 30 см для прохода горелки, как это показано, например, на фиг. 2. Плазменные горелки более высокой номинальной мощности, как правило, имеют пропорционально больший диаметр. В зависимости от состояния места захоронения отходов могут быть использованы горелки в диапазоне номинальных мощностей от 300 кВт до 10 МВТ, если имеются скважины необходимого диаметра и соответствующий источник электропитания. Плазменные горелки, которые могут быть использованы в соответствии со способом и устройством, предложенными в настоящем изобретении, изготавливаются Корпорацией Плазменной Энергии, Рэлейг, Северная Каролина, США. Обычно желательно осуществить введение в пробуренную скважину 30 относительно жесткой трубчатой оболочки (обсадной трубы), изготовленной из любого разрушающегося при высокой температуре материала, например, из тонкого металлического листа. Оболочка предотвращает обрушение боковых стенок скважины и облегчает перемещение плазменной горелки 16 вверх и вниз вдоль скважины 30. Для дополнительного облегчения процесса введения и перемещения плазменной горелки 16 скважина 30 пробурена вертикально в массе отходов 12.

Плазменная горелка 16, преимущественно со средствами образования дуги, формирующими не перенесенную дугу, заводится в скважину 30 с оболочкой и имеет подключенные линии подачи плазменного газа, электроэнергии и охлаждающей воды, причем эти питающие линии размещены в общем трубопроводе 18. Предусмотрен защитный теплостойкий кожух 20, который идет в верхнем направлении от верхней части плазменной дуги 16 и изолирует питающие линии трубопровода 16 от повреждения теплом, идущим вверх по скважине 30 от горелки. Плазменная горелка при работе создает температуры от 4000oC до 7000oC, которые достаточно высоки для прямого расплавления оболочки скважины и разложения и пиролиза отходов 12, окружающих скважину 30. Горелка 16 передает свою тепловую энергию за счет сочетания излучения и конвекции. Большая часть конвекционнной теплоты перемещается вверх вдоль пробуренной скважины 30, а энергия излучения начинает расплавлять отходы 12 вокруг скважины 30 и будет создавать приблизительно сферическую камеру 25 по мере расплавления отходов и собирания их в ванне расплава 24.

Кроме способности плазменной дуги работать при высоких температурах, следует отметить необычное частотное распределение создаваемой энергии. Энергия, создаваемая при обычном процессе горения, главным образом находится в инфракрасной области электромагнитного спектра, имеется ее значительное содержание в видимой области спектра и небольшое (граничное) содержание в ультрафиолетовой области спектра. Напротив, до 29% генерируемой плазменной дугой энергии находится в ультрафиолетовой области спектра. Длины волн энергии в ультрафиолетовой области обладают способностью проходить через газы без ощутимых потерь тепла, а также проникать через твердое вещество быстрее и эффективнее, чем инфракрасные длины волн.

Работающая плазменная горелка 16 использует ионизированный газ, подаваемый под давлением и образующий поддерживаемую этим газом электрическую дугу. Регулировка подачи электрической мощности, плазменного газа и охладителя производится при помощи обычных средств (на чертежах не показаны), расположенных внутри соответствующего пульта управления 34.

По мере пиролизации и остеклования пламенем 22 плазменной дуги материалов отходов 12 происходит расширение сферической камеры 25 вокруг горелки 16. По мере подъема и приближения к плазменной горелке уровня ванны расплава производится подъем горелки 16 в скважине на новый рабочий уровень 25, за счет чего при помощи плазменной горелки 16 осуществляется пиролиз и превращение в расплав 24 дополнительного материала отходов. Подъем плазменной горелки 16 может производиться при автоматическом управлении или вручную. Описанный процесс может воздействовать в объеме до пяти метров в диаметре, в зависимости от характеристик отходов 12 и уровня мощности плазменной горелки 16.

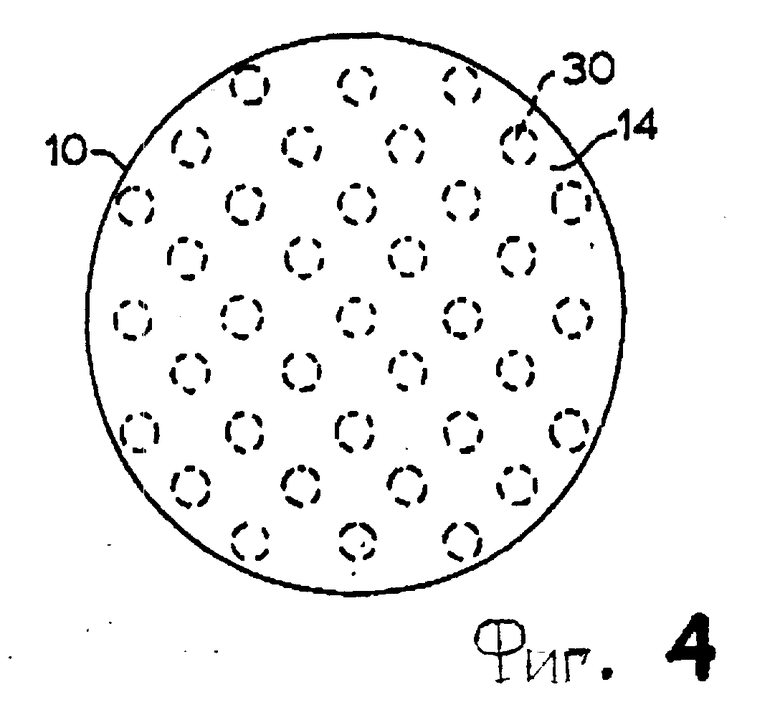

После того, как колонна диаметром, равным камере 25, и высотой до края бассейна 10 полностью пиролизована и остеклованный осадок 14 образован на ее дне, плазменная горелка выключается и извлекается из скважины. Для извлечения плазменной горелки 16 используется подъемный механизм 26 и шкив 28. Затем новая скважина образуется в другом месте на захоронении отходов и описанный процесс повторяется, до тех пор, пока не будет обработан полный объем отходов на данной свалке. Размещение дополнительных скважин 30 для обработки дополнительных отходов 12 свалки определяется в соответствии с эффективным диаметром колонны, полученной в первой скважине 30, таким образом, чтобы произвести обработку полного объема захоронения отходов и обеспечить слияние последовательных остеклованных колонн в единую твердую массу.

На фиг. 4 показано типичное распределение скважин по бассейну 10 захоронения отходов. Скважины 30, показанные штриховыми линиями, разделены таким расстоянием, что после охлаждения остеклованных остатков 14 остеклованные колонны сольются друг с другом для образования непрерывной твердой массы, на которой может быть осуществлено дальнейшее строительство.

В ходе описанного процесса расплавления отходов 12 производится нагрев в объеме, примыкающем к относительно малому диаметру скважины 30. В такой ситуации незначительное количество атмосферного воздуха поступает в место приложения высокой температуры. В качестве плазменного газа может быть использован воздух, так как это экономически выгодно, но количество подаваемого воздуха для поддержания пламени 22 плазменной дуги настолько меньше объема, который необходим для сжигания аналогичного количества отходов, что может считаться пренебрежимо малым. В условиях наличия высокой температуры и малого количества воздуха процесс горения невозможен. Объем плазменного газа, потребного для поддержания дуги, приблизительно в 10 раз меньше объема воздуха, который требуется для сжигания горючего и создания аналогичного объема тепловой энергии. Одновременно имеют место пиролитические химические реакции, включая распад (разложение) некоторых материалов отходов и последующие реакции с использованием добавленного пара (фиг. 3). При этих химических реакциях выделяются различные газы, некоторые из которых имеют коммерческую ценность, в особенности как горючее. Среди этих результирующих газов имеется водород, окись углерода, двуокись углерода, метан, азот и другие. Анализ типичных газов, полученных в описанном процессе, показывает наличие 27000 кубических футов побочных газовых продуктов, выделяющихся при пиролизе каждой тонны типичных муниципальных отходов. При обработке промышленных или других специальных отходов могут выделяться другие объемы газов другого типа.

Колпак сбора газов 32, показанный на фиг. 2, размещается над скважиной 30 и служит для направления полученных газов к установке для их обработки, осуществляющей очистку газов перед их хранением и повторным использованием. Из сборного колпака 32 газы выходят по стрелке 36 и направляются в трубопроводную систему (не показана) для химической очистки или скруббирования (мокрой очистки).

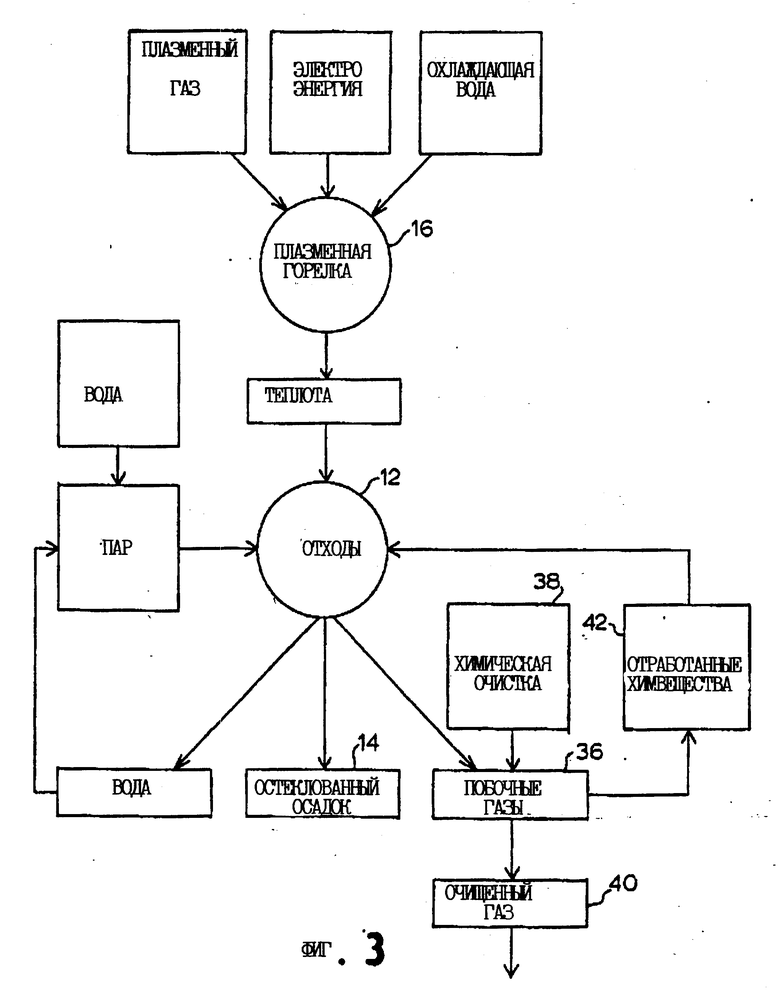

Пиролиз, оздоровление и остеклование отходов плазменной горелкой с последующей обработкой побочных газовых продуктов описываются далее в виде технологической карты процесса фиг. 3. Плазменная горелка 16 имеет три необходимых входа, а именно, входы плазменного газа, электроэнергии и охлаждающей воды. Вода не подается непосредственно к горелке 16, но циркулирует вокруг и внутри корпуса горелки 16 для предотвращения саморазрушения плазменной горелки 16 своим собственным теплом. Выходящая от горелки 16 тепловая энергия используется для воздействия на отходы 12. Для выработки желательных побочных газообразных продуктов, как это описано выше, может потребоваться введение определенного количества воды в подлежащие обработке материалы 12, в форме пара, который по весу приблизительно равен весу подлежащих обработке материалов отходов 12.

Результирующий выход описанного процесса содержит остеклованный осадок 14, газовый побочный продукт 36 и воду. Вода на выходе процесса обработки отходов рециркулируется в источник воды для получения пара. Остеклованный осадок 14 остается в колонне вблизи дна скважины 30 (фиг. 2), причем эта колонна в случае необходимости смыкается с другими остеклованными колоннами, образованными в месте захоронения отходов. Этот слой, который образуется после охлаждения и отверждения оздоровленных расплавленных отходов 24, является окончательным результатом процесса. Газовый побочный продукт 36 затем поступает на химическую очистку 38, при которой производится как фильтрация газа, так и воздействие на него при помощи химических реакций для улучшения значимости и коммерческой полезности результата.

Плазменные дуговые горелки, используемые в соответствии с настоящим изобретением, в основном не подвержены воздействию воды, имеющейся в рабочем окружении. Эти горелки, в особенности работающие в режиме не перенесенной дуги, могут работать даже под водой, поэтому они будут эффективными даже в случае заполнения обрабатываемого захоронения водой, жидкими отходами или чем-то подобным.

При использовании описанного процесса, соответствующего второму варианту осуществления изобретения объем, занимаемый отходами на свалке, уменьшается до малого процента от исходного объема, при каждой последовательной процедуре оздоровления и уменьшения объема, в зависимости от природы обрабатываемых материалов.

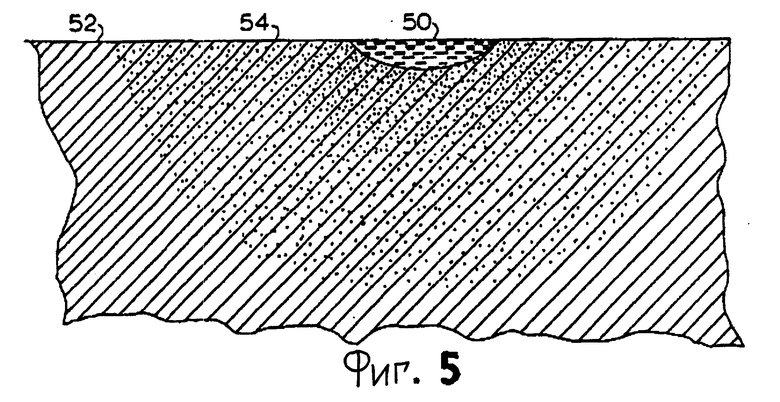

Второй вариант осуществления изобретения имеет отношение к проблеме, которая в качестве примера иллюстрируется фиг. 5, на которой показан разлив жидкого опасного материала отходов 50 на поверхности земли. С течением времени опасные отходы 50 выщелачиваются вдоль поверхности и попадают в грунт 52, создавая при этом загрязненную зону 54, которая простирается на определенное расстояние во всех направлениях от исходного места разлива. Незагрязненная земля 52 за пределами зоны загрязнения 54 остается чистой, хотя через достаточное время выщелачивание обычно продолжается и загрязненная зона 54 будет занимать значительно большее пространство и, наконец, достигнет подземного водоносного пласта, который позволит вредным отходам 50 мигрировать вдоль его потока. В других ситуациях опасный разлив или нанос может содержать твердые субстанции или быть в виде захороненного объекта, однако его загрязняющее действие также сводится к выщелачиванию и миграции в подземные области земли и подземные воды при помощи дождя.

Как показано на фиг. 6, скважина 57 образована бурением через загрязненную массу почвы 54 до точки, располагающейся непосредственно ниже максимальной глубины загрязнения. В скважину вводится тонкая разрушающаяся под действием теплоты металлическая оболочка (на фиг. 5 не показана), которая служит для предотвращения обвала в скважину 57 ее боковых стенок и облегчает перемещение внутри скважины вверх и вниз дуговой плазменной горелки 56, а также позволяет газам, образовавшимся за счет процесса пиролиза, быстро достигать поверхности земли для их последующего сбора и обработки. Затем плазменная горелка 56 опускается в точку, расположенную вблизи дна скважины 57, причем горелка подвешена на питающем трубопроводе 58, в котором проходят кабели электропитания, линии подачи плазменного газа и охлаждающей воды, необходимые для работы горелки, о чем говорилось выше. Процесс подъема и опускания плазменной горелки 56 осуществляется при помощи соответствующего подъемного оборудования (не показано).

Горелка 56 также содержит теплозащитный кожух 60, который предназначен для экранирования питающего трубопровода 58 от повреждения генерируемым теплом. При обработке мелких (не глубоких) загрязненных отложений этот кожух должен идти до поверхности земли. При запуске в режиме неперенесенной дуги, что является предпочтительным, плазменная дуговая горелка 62 установлена в самой нижней точке скважины 57 и медленно поднимается вверх в этой скважине, осуществляя газификацию, пиролиз и расплавление колонны окружающей земли и контаминантов. Так как плазменная горелка может создавать температуры в диапазоне 4000-7000oC, то выработанная теплота позволяет газифицировать и пиролизовать все органические материалы в присутствии пара в почве в непосредственной близости от скважины. При подземном использовании предпочтительной является работа плазменной горелки 56 в режиме с не перенесенной дугой.

Газы собираются в верхней части скважины 57 для последующей обработки, как это требуется, при помощи стандартной технологии обработки газов. Колпак сбора газов 61 установлен над скважиной 57 для транспортирования образованных газов к месту их обработки. Не органические материалы и почва расплавляются и после охлаждения превращаются в не выщелачиваемую и относительно лишенную пор плотную остеклованную массу.

Как показано на фиг. 6, тепловая энергия от плазменной горелки 56 излучается главным образом в форме сферы, причем к пламени плазменной дуги примыкает зона с самой высокой степенью тепловой энергии 62, а затем температуры постепенно падают по мере увеличения расстояния от пламени 62. В результате ближайшая к плазменному пламени 62 зона полностью остекловывается, а более удаленные участки земли 66, 68 нагреваются в меньшей степени.

Непосредственно под пламенем 62 создаются расплавленные отходы 64 при температуре свыше 1100oC, которые собираются в расплавосборнике. За пределами зоны, в которой существует достаточное количество тепла для расплавления и остеклования почвы, имеется зона 66 отверждения, которая подвержена воздействию значительного тепла (обычно при температуре 900oC или более), за счет чего материалы земли отверждаются до кирпичеподобной твердости. Третьей зоной по удалению от плазменного пламени 62 является зона 68 депластифицирования, которая не отверждается, но из которой полностью удаляются все жидкости за счет приложения к ней температур 200oC или более, и которая в действительности превращается в жесткую, не поглощающую оболочку из почвы. Расстояния распространения теплоты, на которых образуются отвержденная зона 66 и депластифицированная зона 68, зависят от уровней мощности, генерируемых плазменной горелкой 56, от содержания влаги в почве и природы окружающей загрязненной земли 54 и незагрязненной земли 52.

Выбор промежутка между смежными скважинами 57 частично основан на природе загрязняющих материалов и частично на требуемой степени остекловывания и отверждения почвы для связывания, хранения и нейтрализации загрязняющих материалов.

По мере продолжения генерирования тепла плазменной дуговой горелкой 56 для расплавления участка 64, отверждения и депластифицирования участков 66 и 68 соответственно, горелка 56 последовательно смещается вверх при помощи соответствующего подъемного механизма (не показана). Подъемный механизм горелки 56 может быть с ручным или автоматическим управлением. Перемещение плазменной дуговой горелки 56 вверх вдоль скважины 57 приводит к расплавлению и отверждению более высоких уровней загрязненной земли 54 в колонне, до тех пор, пока горелка не достигнет верхней поверхности земли. Расплавленный материал 64 занимает существенно меньший объем, чем почва, из которой он образовался, в результате газификации органических материалов, удаления из почвы воды и уплотнения, вызванного процессом стеклования. Это приводит к существенному оседанию исходного уровня поверхности земли, окружающего скважину 57, как это показано на фиг. 6. Поэтому результатом проведенного процесса будет, после извлечения горелки 56 и охлаждения расплавленного материала, существенное уменьшение объема твердого, плотного скалоподобного материала в осевшей колонне, окружающей местоположение прежней скважины.

Для полной обработки области, пораженной выщелачиванием в почву 54 контаминанта 50, должна быть образована сеть скважин по всей этой области. Типичная сеть показана на фиг. 7, где представлен вид сверху загрязненной почвы фиг. 5 и 6 после бурения скважин и обработки плазменной дуговой горелкой 56, как это было описано выше. Приблизительно по центру фиг. 7 располагается зона разлива 50 вредных отходов, с расположенной вокруг загрязненной зоной 54, показанной штриховой линией. Удаление скважин 57 друг от друга в сети, показанной на фиг. 7, зависит от природы почвы и типа присутствующего контаминанта. В соответствии с предлагаемым в изобретении способом, производится бурение начальной скважины 57 и осуществляется процесс обработки плазменной дуговой горелкой 56 для определения действительного максимального диаметра, который может быть эффективно обеззаражен и оздоровлен. Удаление последующих скважин 57 друг от друга выбирается таким образом, чтобы было существенное перекрытие обработанных материалов с целью гарантированного оздоровления всей пораженной области. В типичном захоронении отходов с пробуренными скважинами и после проведения тепловой обработки при увеличенном расстоянии между скважинами, имеются охлажденные остеклованные массы почвы 70, окруженные отвержденными кирпичеподобными зонами 72 и зонами депластифицирования 74. Конечным результатом обработки всех скважин 57 будет то, что по меньшей мере все зоны образованной сети, представленные как зоны 74 депластифицирования, будут смыкаться друг с другом, так что при этом весь загрязненный земной материал 54 будет газифицирован, пиролизован, остеклован или любым другим образом связан. После этого полученная оздоровленная почва не будет больше опасной и будет защищена от дальнейшего распространения вредного разлива.

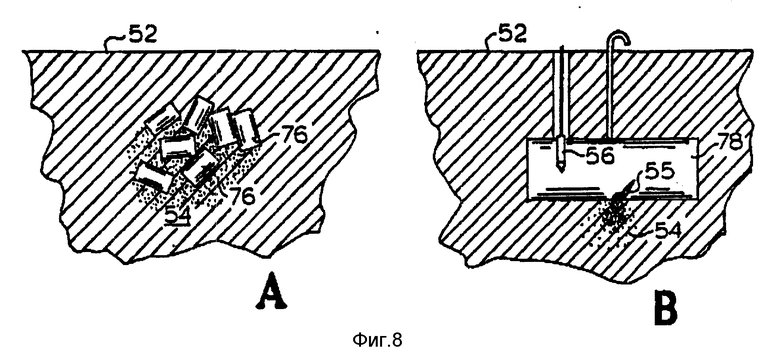

Относительно большое удаление скважин 57 друг от друга, достаточное для соединения зон депластифицирования, как это описано выше, подходит для обработки и оздоровления загрязнений почвы, имеющих простые органические летучие компоненты, такие как нефтепродукты. Процесс пиролиза позволяет быстро превратить в летучее состояние эти контаминанты в пределах зоны депластифицирования 68 фиг. 6 (при температурах свыше 200oC). Среднее удаление скважин 57 для соединения кирпичеподобных зон 66 обработанного материала (при температурах свыше 900oC) должно быть предусмотрено для таких контаминантов, как органические твердые, полужидкие или неорганические компаунды малой токсичности. Наконец, близкое расположение скважин 57 может потребоваться для соединения термически обработанных колонн остеклованной зоны 64, которые расплавлены за счет нагрева при температурах свыше 1100oC. Такие контаминанты, которые требуют полного расплавления, остеклования и связывания, включают в свой состав высокоопасные/токсичные неорганические материалы, такие как тяжелые металлы, малорадиоактивные отходы и подземные отложения неизвестных загрязнителей, такие как обнаруженные не зарегистрированные захороненные металлические контейнеры 76 с отходами (фиг. 8,A). С течением времени такие захороненные контейнеры склонны к проржавлению и образованию утечки, которая вызывает загрязнение окружающей почвы 54, как показано на фиг. 8,A.

Изобретение также дает уникальную возможность оздоровления подземных захоронений отходов за счет их обработки плазменной дуговой горелкой. Принципиальной среди этих уникальных возможностей является способность работать на любой глубине под землей, избирательная глубина оздоровления захороненных контаминантов и возможность оздоровления контаминантов, расположенных ниже уровня подземных вод. Пример селективного оздоровления за счет введения плазменной горелки 56 непосредственно в подземный резервуар хранения отходов 78 показан на фиг. 8,B, когда напрямую оздоровляются и переводятся в летучее состояние все остаточные нефтепродукты в резервуаре. Если необходимо, плазменная горелка может работать до того момента, пока не расплавится сам резервуар, а окружающая его, загрязненная за счет разрыва 55 в резервуаре 78, почва 54 не будет остеклована или оздоровлена другим образом. При этом полость резервуара будет за счет оседания заполнена окружающим чистым материалом.

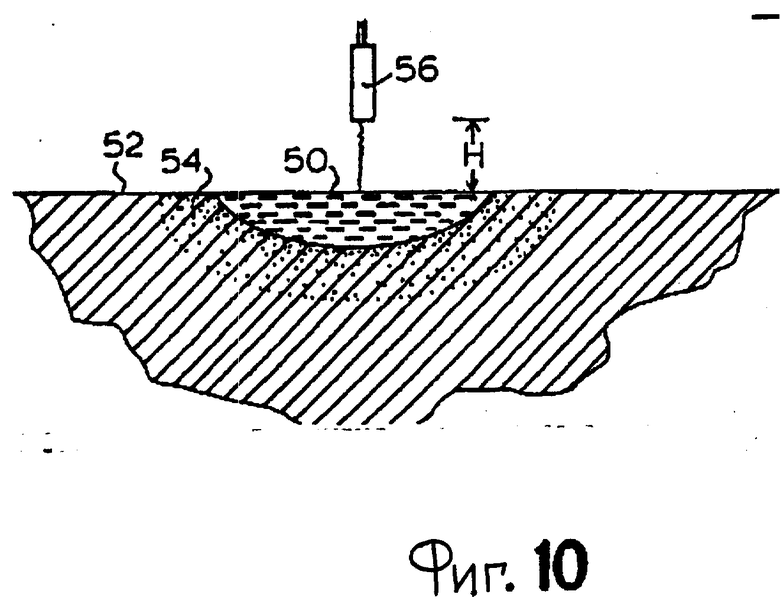

Если ситуация с загрязнением такова, при которой выщелачивание проникло только на небольшое расстояние от поверхности земли, например, на 50 см или менее, то нет необходимости бурить скважину. В этом случае может быть произведен полный пиролиз и стеклование при помощи плазменной дуговой горелки, подвешенной на определенном расстоянии H над поверхностью земли, например, на расстоянии около 30 см для плазменной горелки мощностью 1 МВТ, при направленном вниз излучении тепла (фиг. 10). При таком поверхностном применении преимущественной конфигурацией будет являться режим горелки с перенесенной дугой. В режиме с перенесенной дугой второй электрод (не показан) установлен на земле вблизи разлива для замыкания электрической цепи. Указанный процесс повторяется на соответственно удаленном расстоянии (вдоль поверхности земли) до полного оздоровления разлива. Вне зависимости от работы над или под поверхностью земли, во многих ситуациях практичным является одновременное использование нескольких горелок, что приводит к уменьшению времени, необходимого для полного оздоровления вредного отложения.

В определенных ситуациях, когда разлитые или захороненные контаминанты покрывают очень широкую площадь, быстро выщелачиваются или немедленно угрожают источникам питьевой воды, может быть желательным использование модифицированного второго варианта осуществления изобретения, описанного далее. Исправление описанной ситуации требует прежде всего создания барьера на пути дальнейшего распространения просачивающейся, загрязняющей рапы.

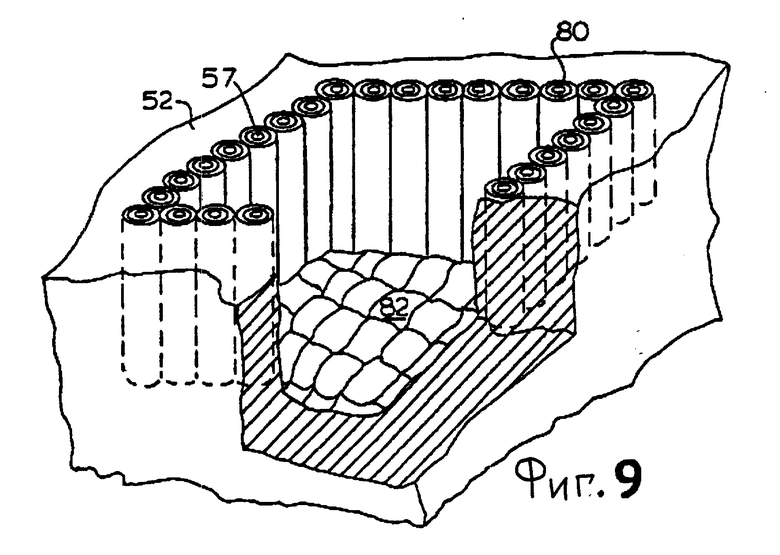

Исходные операции бурения скважины 57 показанной на фиг. 6 глубины, введения тонкой металлической оболочки (не показана) и введения в скважину и включения в работу плазменной дуговой горелки 56 остаются прежними, такими же как описанные ранее. Однако с целью возможно более быстрой обработки пораженной области, в соответствии с измененным вторым вариантом осуществления изобретения, плазменная горелка 56 выключается после пиролиза, расплавления и отверждения участков 64, 66 и 68, окружающих пламя 62; затем горелка 56 выводится из скважины 57 без осуществления постепенного ее подъема с вертикальным расплавлением до поверхности земли. Затем горелка 56 вводится в каждую из скважин 57, показанных в виде решетки на фиг. 7, и включается на той же самой глубине или вблизи этой глубины, с целью создания соединенного горизонтального герметизирующего слоя 82 (фиг. 9) ниже глубины проникновения контаминанта, причем этот слой действует в качестве не пористого уплотнителя для защиты от дальнейшего вертикального выщелачивания. После создания такого уплотняющего слоя 82 путем обработки самых глубоких участков всех скважин 57 может быть желательным повторное введение плазменной горелки в каждую из периферических скважин 57 для продолжения пиролиза, плавления и стеклования почвы от уровня уже установленного горизонтального уплотняющего слоя 82 до поверхности земли, за счет чего устанавливаются одна или несколько, главным образом, вертикальных уплотняющих отсекающих стенок, образованных, соединяющимися колоннами 80, идущими от герметизирующего горизонтального слоя до поверхности земли. Результатом будет являться создание полностью герметичного бассейна с остеклованными, непроницаемыми отрезными стенками, предотвращающего дальнейшее распространение загрязнения в окружающую почву 52. Вслед за созданием такого бассейна плазменная горелка может быть вновь введена в существующие скважины для оздоровления полного объема загрязненного материала.

Как указывалось ранее, даже если загрязнение достигло уровня грунтовых вод и произошла миграция из области исходного загрязнения, плазменная горелка все еще обеспечивает положительное решение проблемы. Для этого после локализации контаминанты, мигрирующие внутри водоносного пласта или подземного потока, могут быть непосредственно пиролизованы и остеклованы вдоль окружающей среды и связаны для предотвращения дальнейшей миграции. В случае любого выщелоченного контаминанта главным является быстрое определение объема разлива и соответствующий выбор положения скважин 57.

Процесс оздоровления почвы плазменной горелкой в соответствии со вторым вариантом осуществления изобретения, по причине очень высоких создаваемых температур, будет действовать с пиролизом и превращением в летучие соединения органических контаминантов и генерировать газообразные побочные продукты. Побочные газы собираются при помощи колпака 61 (фиг. 6) и затем скруббируются или подвергаются химической очистке, что само по себе известно. Любое остаточное углеродистое вещество в почве, совместно с неорганическими контаминантами, будет расплавляться в шлак, который после охлаждения будет образовывать инертную остеклованную массу высокой плотности, которая не подвержена выщелачиванию.

Таким образом наилучший режим осуществления соответствующего изобретению способа содержит следующие операции:

а) образование вертикальной скважины в месте захоронения отходов, имеющей достаточный размер для введения плазменной дуговой горелки и идущей от поверхности земли до определенной глубины в материале отходов;

б) бурение указанной скважины до глубины, по меньшей мере, равной глубине загрязнения почвы;

в) введение разрушающейся под воздействием высокой температуры оболочки в указанную скважину перед введением в скважину горелки;

г) введение в скважину плазменной дуговой горелки с подключенными питающими линиями и установка горелки в положение непосредственно над нижним концом скважины;

д) использование питающих горелку систем для работы горелки с созданием плазменного дугового пламени достаточной температуры для проведения пиролиза и расплавления, главным образом при отсутствии горения, участка указанных отходов, расположенного вблизи от плазменного дугового пламени;

е) постепенный подъем горелки в скважине для последовательного расплавления более высоких участков материала отходов;

ж) выключение плазменной дуговой горелки;

з) выведение плазменной дуговой горелки из скважины;

и) создание возможности охлаждения и превращения в твердое состояние расплавленного материала отходов, в результате чего образуется остеклованный остаток, существенно меньший по объему, чем объем исходного материала отходов, из которого он образован;

к) последующее образование множества скважин с взаимным расположением смежных скважин таким образом, чтобы массы отвержденных материалов сливались и образовывали отвержденную массу по всему объему материала отходов.

Следует понимать, что конкретные варианты осуществления изобретения приведены только в качестве примеров и не носят ограничительного характера относительно объема притязаний и принципов изобретения.

Описан способ в котором использована плазменная дуговая горелка для стеклования и оздоровления (санации) захоронения отходов, содержащего муниципальные отходы и загрязненные (зараженные) почвы, образовавшиеся в результате разлива или вноса опасных материалов или же в результате захоронения загрязненных объектов. Операции способа в соответствии с первым вариантом осуществления изобретения предусматривают бурение ряда отверстий в массе материала отходов при их надлежащем удалении друг от друга, введение и включение в работу дуговой плазменной горелки в каждой пробуренной скважине для пиролиза, оздоровления и стеклования отходов и создания возможности расплавленным материалам охладиться и затвердеть. В ходе этого процесса образуются газообразные побочные продукты, которые собираются в колпаке, подключенном к скрубберу и к установке химической очистки. Результирующие газы являются коммерчески полезными в качестве горючего газа, а остеклованный осадок имеет существенно меньший объем, чем объем исходного материала отходов, за счет чего существенно увеличивается полезный срок службы места захоронения отходов и в конечном счете обеспечивается твердый фундамент для строительства. Загрязненная почва или подземные отложения пиролизуются, расплавляются или отверждаются при помощи плазменной горелки, которая включается в работу на дне имеющей оболочку вертикальной скважины, а затем постепенно поднимается на поверхность. Сеть скважин, соответствующим образом размещенных позволяет оздоровить полную массу загрязненного материала. Аналогичным образом, захороненные объекты, такие как металлические контейнеры, содержащие контаминанты, и подземные резервуары-хранилища, могут быть избирательно оздоровлены непосредственно на места захоронения. 2 с. и 14 з.п. ф-лы, 10 ил.

Приоритет по пунктам:

19.08.92 по пп.2, 7 -10, 12, 14;

09.09.92 по пп.1, 3 6, 11, 13, 15, 16.

| US, патент, 4067390, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| US, патент, 4376598, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-01-27—Публикация

1993-08-17—Подача