Изобретение относится к производству винилацетата, использующего катализатор, содержащий палладий и золото. В частности, изобретение направлено на предварительную обработку металлического золото- палладиевого катализатора посредством последовательных этапов окисления и восстановления.

Процесс применения золото-палладиевого катализатора для получения винилацетата из этилена, уксусной кислоты и кислорода известен уже десять лет. Эти катализаторы описаны в патентах США N 3488295 и 3743607 и в патенте США N4 4087622.

Каталитические элементы в золото-палладиевых системах, по существу, находятся в металлической форме, хотя на поверхности могут присутствовать некоторые окислы. Золото обычно присутствует в минимальных количествах в сравнении с количеством по массе палладия. Эти дорогостоящие металлы осаждаются в относительно незначительных количествах на поверхность поддерживающего или несущего материала или носителя, как например, двуокиси кремния (кремнезема), окиси алюминия (глинозема) и других материалов. Примеры поддерживающих или несущих материалов приведены в патенте США N 4158735 и в патенте США N 4902823.

Известно множество различных способов осаждения палладия и золота на поверхность носителя. Один из них описан в патенте США N 3917676, в котором в примере 1 палладиевую соль сначала растворяют, затем носитель из окиси алюминия пропитывают этим раствором, покрытый носитель высушивают в воздухе при температуре 250oC и наконец получают металлический палладий путем восстановления водородом при температуре 200oC. Также можно, как отмечается в патенте США N 4087622, нагревать соль металла с получением соответствующего оксида, образующегося на месте на подложке, и затем восстановить оксид до формы металла.

Эти и подобные способы приготовления катализатора, которые включают последовательное окисление и восстановление солей металла для получения катализатора в металлической форме отличаются от способа предварительной обработки предлагаемого изобретения, в котором готовый катализатор уже в металлической форме подвергают окислительной и восстановительной обработке предлагаемого изобретения.

Примеры, используемые для регенерации отработанных катализаторов, также должны отличаться. Хорошо известно, что катализатор для получения винилацетата должен в конечном счете снизить свою активность до точки, в которой его становится экономичным регенерировать или заменить свежим катализатором. В патенте США N 3480558 изучали регенерацию отработанного катализатора путем последовательной обработки кислородом и водородом для удаления органических остатков из катализатора. Не имеется никаких намеков на то, что такая обработка нетронутого или неиспользованного катализатора должна дать какой-нибудь полезный эффект.

Задачей предлагаемого изобретения является получение катализатора с улучшенной исходной селективностью к винилацетату при одновременном поддержании высокой конверсии. Задачей изобретения также является снижение частоты регенерации или замены катализатора.

Изобретение касается способа предварительной обработки неиспользованного катализатора, содержащего металлические палладий и золото. Катализатор сначала нагревают в течение по крайней мере 15 мин при температуре, по крайней мере достаточной для частичного окисления палладия в присутствии окислителя, например воздуха. Окислитель удаляется и вводится инертный газ, например азот. Катализатор снова нагревают при температуре вплоть до 500oC в течение по крайней мере 15 мин в присутствии восстановителя,

Описанное далее более подробно изобретение направлено на предварительную обработку для улучшения рабочих характеристик золото- палладиевого катализатора, когда такие катализаторы используются в производстве винилацетата.

Катализатор, Катализатор, который должен быть предварительно обработан, содержит палладий и золото в восстановленной металлической форме как в виде отдельных металлов, так и в виде сплавов или и тех, и других. В этих катализаторах палладий присутствует в количестве от 0,1 до 5% от веса всего катализатора, включая материал носителя, тогда как золото присутствует в количестве от 0,1 до 2%. Позволительно и иногда неизбежно, что очень незначительные количества палладия будут присутствовать в виде окисла, в особенности в поверхностных слоях металла. Катализатор может поддерживаться носителем и может необязательно содержать дополнительные элементы, как например активаторы или промоторы, известные из уровня техники.

Под термином "неиспользованный катализатор" понимают, что приготовление катализатора завершено, но катализатор еще не был в употреблении. В этот момент, по существу, весь палладий и все золото восстановлены до металла из их исходных или предшествующих соединений или комплексов, при этом не более пяти, предпочтительнее менее 1 мас. % элемента остается в неметаллической форме. В этот момент катализатор также не подвергался воздействию сочетания этилена и кислорода в течение какого-либо значительного времени, предпочтительнее менее двух часов и наиболее предпочтительно совсем не подвергался их воздействию.

Предварительная обработка. В способе предварительной обработки описанный выше неиспользованный катализатор сначала подвергают воздействию окислителя в условиях, достаточных по крайней мере для частичного окисления металлического палладия. Окислитель может быть выбран из группы, включающей кислород, окислы азота, нитратные соли и перекись водорода.

В предпочтительном варианте окислителем является кислородсодержащий газ. Новый неиспользованный катализатор подвергают воздействию этого газа при температуре, достаточной по крайней мере для частичного окисления металлического палладия, но более низкой, чем температура, при которой катализатор может быть поврежден. Температуры, предпочтительнее находятся в диапазоне от 125oC до 500oC, более предпочтительно в диапазоне от 150 до 350oC и наиболее предпочтительно в диапазоне от 200 до 300oC. Катализатор должен поддерживаться при этой температуре в течение по крайней мере 15 мин. Рекомендуемое время находится в диапазоне от одного до восьми часов. Оптимальное время будет изменяться в зависимости от конечной температуры, количества кислорода и температуры, при которой вводят газ предварительной обработки.

По экономическим причинам воздух или воздух, разбавленный дополнительным азотом, более предпочтителен, чем кислородсодержащий газ, хотя могут быть использованы и другие газовые смеси. Содержание кислорода может находиться в пределах от 1 до 100%, предпочтительнее от 1 до 50% и наиболее предпочтительно от 4 до 25%. Предпочтителен стехиометрический избыток кислорода относительно количества палладия в катализаторе для обеспечения достаточного контакта с металлами в катализаторе.

На втором этапе окислитель удаляют и вводят инертный газ. Предпочтительным инертным газом является азот, но могут быть использованы и другие инертные газы, например углекислый газ, гелий и аргон. Основной задачей инертного газа является продувка окружающего катализатор кислорода для исключения взрывоопасных пределов. Температура катализатора и инертного газа в течение второго этапа является менее критической в том случае, если она сохраняется ниже температуры, при которой катализатор может быть поврежден, т. е. ниже примерно 500oC. Температура может повышаться или поддерживаться при конечной температуре первого этапа, или может снижаться до температуры окружающей среды перед или в процессе подачи инертного газа.

В третьем этапе катализатор обрабатывают в восстановительной среде в диапазоне от температуры окружающей среды или ниже температуры окружающей среды до 500oC, предпочтительнее от 100 до 500oC, наиболее предпочтительно от около 150 до 350oC, Восстановитель может включать, например, аммиак, моноокись углерода, водород, альдегиды, спирты, олефины, первичные амины и муравьиную кислоту или ее соли. Предпочтительные восстановители выбираются из группы, включающей водород, этилен, пропилен, метанол и формальдегид. Среди них предпочтительнее водород и этилен. Также могут быть использованы их смеси и они могут быть разбавлены другими газами, предпочтительнее инертными. Время обработки находится в тех же пределах, что и рекомендуемое время для окислителя.

В альтернативном варианте изобретения окислитель и/или восстановитель могут также подаваться в то время, пока катализатор нагревается от температуры окружающей среды до температуры обработки.

В качестве реакционного сосуда для производства винилацетата может быть использован тот же самый реакционный сосуд, который использовался для предварительной обработки, как и любой другой сосуд, в котором можно подвергнуть катализатор условиям предварительной обработки. Предварительную обработку предпочтительнее проводят при атмосферном или повышенном давлении, но она также может проводиться при пониженном давлении.

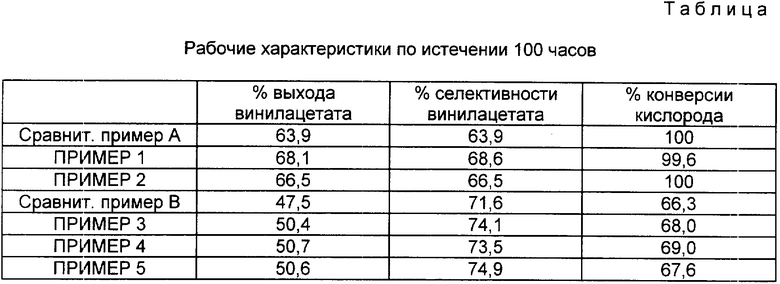

Сравнительный пример A. Большая порция обычного катализатора, содержащего номимально 1% палладия и 0,5% золота на носителе из альфа-глинозема, далее называемого порция A, была приготовлена с использованием обычных способов, но не обработана способом предварительной обработки предлагаемого изобретения. 200 г катализатора из порции A проверяли в реакции синтеза винилацетата при 125oC, 35 psig и стандартных л/ч 51,9 этилена, 5,6 кислорода, 12,0 уксусной кислоты, 2,1 воды и 2,4 азота. Выход винилацетата, селективность и конверсия кислорода, определенные в испытании, приведены в таблице как сравнительный пример A.

Пример 1. В этом примере катализатор обрабатывают во время всего этапа нагревания. Из той же порции А, упомянутой выше, 100 фунтов (45,359 кг) нового неиспользованного катализатора обрабатывали в потоке воздуха (при одной атмосфере, 50 станд.фунт/ч = 22,68 л/ч) при нагревании от температуры окружающей среды до З00oC в течение 4,5 ч. Затем поддерживали температуру в пределах 302 -307oC в течение трех часов, после чего катализатор охладили до комнатной температуры. После промывания азотом катализатор подвергали воздействию смеси 50% водорода и 50% азота при одной атмосфере и 35,4 станд.фунт/ч (16 л/ч) во время нагревания от температуры окружающей среды до 350oC в течение 6,5 ч. Температуру поддерживали в диапазоне от 346 до 349oС в течение трех часов и затем катализатор охлаждали до комнатной температуры в той же водород/азотной атмосфере. Двести граммов этого катализатора испытывали в реакции синтеза винилацетата при тех же условиях, что и в сравнительном примере A, и выход винилацетата, селективность и конверсия кислорода, определенные в испытаниях, приведены в таблице как пример 1.

Пример 2. В этом примере катализатор сначала нагревали и затем подвергали воздействию обрабатывающих газов. Из партии катализатора, используемого в сравнительном примере A, 100 фунтов (45,359 кг) нового неиспользованного катализатора нагревали до 250oC в потоке азота. Затем азот был заменен потоком воздуха (при одной атмосфере и 50 станд. фунт/ч = 22,68 л/ч), при этом температура поддерживалась при 250oC в течение 3 ч. Подача воздуха была прекращена и начата продувка азота в то время, пока еще поддерживалась температура. Затем стали подавать поток 25% водорода и 75% азота при одной атмосфере и 236 станд. фунт/ч (10,7 л/ч) и вели продувку в течение 3 ч. Поток водорода прерывали и катализатор охлаждали в токе азота. 200 г Этого катализатора испытывали в реакции синтеза винилацетата, как и в сравнительном примере A, данные приведены в таблице как пример 2.

Сравнительный пример B. Была получена вторая порция необработанного катализатора - партия B, подобная, но не идентичная вышеупомянутой партии A. 25 г Этого катализатора испытывали в реакции синтеза винилацетата при 135oC, 35 psig, и подаче в моль/ч 0,68 этилена, 0,076 кислорода, 0,16 уксусной кислоты, 0,03 воды и 0,32 азота. Данные этого сравнительного примера B приведены в таблице.

Пример 3. В этом примере катализатор сначала нагревали и затем подвергали воздействию обрабатывающих газов, используя стендовую установку. Из партии В катализатора 113,3 г (100 см3) неиспользованного нового катализатора нагревали до температуры 200oC со скоростью 2oC/мин в токе азота (330 SCCM/мин (станд. см/мин) при 30 psig. Подачу азота прекращали и реактор был провентилирован. Воздух подавали при 30 psig (670 SCCM/мин) в течение трех часов, при этом поддерживали температуру 200oC. Воздух заменяли продувкой азота в течение одного часа при прежних условиях для азота. Затем подавали водород (330 SCM/мин) совместно с азотом, поддерживая температуру и давление 30 psig в течение трех часов. Затем поток водорода прерывали и охлаждали катализатор до комнатной температуры в токе азота. Катализатор испытывали в реакции синтеза винилацетата в условиях сравнительного примера B, данные испытаний приведены в таблице как пример 3.

Пример 4. Повторяли приемы примера 3 за исключением того, что температура обработки была 250oC, давление 80 psig, подача водорода в совместном режиме была 50 SCCM/мин.

Пример 5. Использовали вариацию приемов примера 3. Из катализатора партии В 200,4 г нового неиспользованного катализатора нагревали до 250oC со скоростью 10oC/мин в токе азота (330 SCCM/мин) при атмосферном давлении. Затем подачу азота прекращали. Затем подавался воздух при атмосферном давлении и 670 SCCM/мин в течение четырех часов, при этом поддерживали температуру 250oC. Затем воздух заменяли азотом и температуру катализатора повышали до 350oC со скоростью 10oC/мин. При температуре 350oC в течение 15 мин подавали смесь азота и водорода, по 333 SCCM/мин каждого, после чего поток водорода был прекращен. Затем катализатор охлаждали до комнатной температуры в токе азота. Этот катализатор был испытан в реакции синтеза винилацетата при тех же условиях, что и сравнительный пример B, данные испытаний приведены в таблице как пример 5.

Обсуждение данных испытаний. Данные по выходу, селективности и конверсии, все по кислороду, непрерывно получали в течение всего продолжения испытаний. Для сравнения из анализа регрессии всех точек данных были рассчитаны данные рабочих характеристик за 100 ч.

Данные показывают более высокие выходы винилацетата и селективности для обработанных катализаторов 1 и 2 в сравнении со сравнительным примером A и для обработанных катализаторов 3, 4 и 5 в сравнении со сравнительным примером B. Конверсия оставалась примерно такой же самой или немного лучше.

Предпочтительные варианты и примеры приведены только для иллюстрации предлагаемого изобретения. Могут быть осуществлены различные модификации, не выходящие из сферы применения предлагаемого изобретения, которое ограничивается только приведенной далее формулой изобретения.

Изобретение относится к способу предварительной обработки золото-палладиевого катализатора, используемого в синтезе винилацетата. Новый неиспользованный катализатор после восстановления до металлических палладия и золота сначала нагревают при повышенной температуре в присутствии окислителя, например воздуха. Окислитель выводят и вводят инертный газ, например азот. Катализатор снова нагревают до температуры вплоть до 500oС в присутствии восстановителя, как например водорода или этилена. Получено улучшение селективности и выхода. 2 с. и 11 з.п., ф-лы, 1 табл.

Палладий - 0,1 - 5,0

Золото - 0,1 - 2,0

Носитель - Остальное

и подвергнут предварительной обработке по п.1.

| US, патент 4490481, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1993-03-15—Подача