Изобретение относится к машиностроению, а именно, к рукавам высокого давления и может найти применение в трубопроводном транспорте, например, в нефтяной промышленности.

Известен способ изготовления рукава высокого давления с металлическими оплетками, заключающийся в наложении слоев в такой последовательности: резиновая камера, текстильная оплетка, одна или несколько металлических оплеток (с резиновыми между ними прослойками - промежуточный слой), резиновая прослойка (поверх металлической оплетки), текстильная оплетка (защитный слой), резиновая обкладка рукава [1].

Однако этот способ не предусматривает защиту металлических оплеток от коррозии и не учитывает работу рукава в условиях динамических нагрузок, в результате которых может возникнуть трение между металлическими оплетками.

Известен и другой способ изготовления рукава, при котором на полимерную трубу наносят последовательно промежуточный слой в виде клеящей полимерной композиции, армирующие слои с нанесением клеящей полимерной композиции, армирующие слои с нанесением клеящей полимерной композиции между ними и затем наносят на последний армирующий слой клеящую полимерную композицию, наружный герметизирующий слой и термообрабатывают [2].

Однако этот способ не обеспечивает достаточную монолитность рукава между армирующими слоями, а также возникает необходимость нанесения ингибитора для защиты армирующих слоев от коррозии, что усложняет технологический процесс в связи с охлаждением рукава до минусовых температур, кроме того, промежуточный слой не обладает достаточной прочностью и упругостью, необходимой для уменьшения трения в условиях больших гидродинамических нагрузок между составными слоями рукава.

Техническим результатом данного способа является увеличение упругости промежуточных слоев и увеличение монолитности рукава за счет повышения адгезии между составляющими слоями рукава.

Для достижения технического результата в способе изготовления рукава, при котором на полимерную трубу наносят последовательно промежуточный слой в виде клеящей полимерной композиции, армирующие слои с нанесением клеящей полимерной композиции между ними и затем наносят на последний армирующий слой клеящую полимерную композицию, наружный герметизирующий слой и термообрабатывают, согласно изобретению во время термообработки рукава слои из клеящей полимерной композиции вспенивают.

Способ изготовления рукава осуществляют следующим образом.

Экструзионным методом изготавливают полиэтиленовую трубу. В клеящую мастику на основе дивинилстирольного термоэластопласта ДСТ-30 или ДСТ-50 вводят порообразователь-двууглекислый аммоний NH4CO3 или другой порообразователь этого типа и тщательно перемешивают. На полимерную трубу наносят 2 штриха мастики с толщиной слоя 1,5-2 мм.

Оплеточной машиной наносят слой оплетки из стальной латунированной проволоки (армирующий слой). На слой оплетки наносят слойц мастики (2 штриха). При необходимости нанесения нескольких слоев оплетки слой мастики наносят между каждым слоем. Полученную сборку рукава пропускают через нагревательную камеру со скоростью 1-3,5 м/мин, с температурой не ниже 80oC. При этом происходит испарение растворителя мастики, разложение порообразователя и вспенивание слоев мастики. Процесс сушки сопровождается выделением паров аммиака, углекислого газа, растворителя, которые улетучиваются при температуре сушки. Сушку слоев мастики проводят до отсутствия липкости на ощупь. В результате образуется пористый упругий подушечный слой с закрытыми порами, обволакивающий слой оплетки и снизу и сверху, он предохраняет от трения проволоку оплетки при высоких гидродинамических нагрузках.

На верхний слой оплетки наносят слой мастики без добавки порообразователя, затем с намоткой с нахлестом 10-15% из материала типа флизелин, наносят защитный слой, предохраняющий оплетку от повреждения и улучшающий адгезию между наружным герметизирующим слоем. После этого рукав снова пропускают через нагревательную камеру и сушат при температуре 80oC. На защитный слой экструзией наносят герметизирующий слой из полиэтилена высокого давления.

В результате осуществления предлагаемого технического решения получен технический результат, обеспечивающий адгезионную прочность промежуточных слоев рукава, равную 6,58-8,2 кг/см2 в отличие от стандартных данных, где для рукавов высокого давления она принята 3 кг/см2. Увеличение адгезионной прочности на границе армирующий - промежуточный слой происходит за счет увеличения контактной поверхности путем вспенивания промежуточного слоя, что в свою очередь создает упругий подушечный слой на полимерной трубе и между армирующими стальными слоями.

В результате осуществления предлагаемого технического решения получен дополнительный положительный эффект, который не был целью данного изобретения.

Промежуточный слой вспененный при сушке создает прочную пленку, защищающую армирующие слои (оплетки) от попадания агрессивных сред (пластовых вод). Таким образом получают армирующие слои (оплетки) с коррозионностойким покрытием.

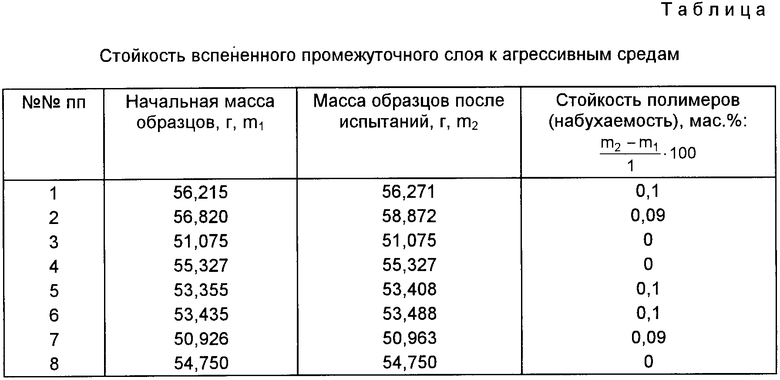

Для оценки защиты рукавов от коррозии использовался показатель стойкости полимерного покрытия (в предлагаемом способе рассматривается стойкость вспененного промежуточного слоя из клеящей мастики на основе термоэластопласта ДСТ-30) в агрессивных средах (например, искусственной смеси, идентичной составу пластовых вод для поддержания пластового давления).

Испытания на стойкость полимеров проводят по методике ГОСТ 9.030-74.

Результаты испытаний приведены в таблице.

Стойкость рассчитывалась по формуле %: ,

,

где

m1 - масса образца до испытания, (г);

m2 - масса образца после испытания (г) за исследуемый период 1 год.

Как видно из таблицы, стойкость вспененного промежуточного слоя составляет от 0,1oC0,0 мас.%, что означает, что при испытаниях до одного года никаких изменений свойств не наблюдается. Если применить для оценки стойкости полимеров балльную систему (Справочник "Антикоррозионная служба предприятий", И. М."Металлургия", 1987, с. 39), то это соответствует баллу 5, а это означает, что исследуемое покрытие обладает стойкостью 10 и более лет.

В результате осуществления предлагаемого технического решения путем нанесения промежуточного слоя, вспениваемого при сушке, на полимерной трубе и между армирующими стальными слоями (оплетками) обеспечивается отличная адгезия всех составных слоев рукава, что делает его монолитным, исключая большие нагрузки при гидродинамических воздействиях, за счет образования упругого подушечного слоя, на полимерной трубе и между оплетками, а также обеспечивается коррозионная стойкость рукава в агрессивных средах без дополнительной обработки ингибитором.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЯЩАЯ МАСТИКА | 1993 |

|

RU2125072C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ РУКАВА ВЫСОКОГО ДАВЛЕНИЯ С ПРИСОЕДИНИТЕЛЬНОЙ АРМАТУРОЙ | 1992 |

|

RU2116551C1 |

| СПОСОБ УСТРОЙСТВА КРОВЛИ | 1993 |

|

RU2054103C1 |

| КРАСКА | 1992 |

|

RU2110545C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 1994 |

|

RU2109785C1 |

| РУКАВ ВЫСОКОГО ДАВЛЕНИЯ С КОМПОЗИЦИОННОЙ ОПЛЕТКОЙ | 2008 |

|

RU2381406C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ К ГИДРАВЛИЧЕСКОМУ НАДУВНОМУ ПАКЕРУ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2686562C1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| СМЕСЬ ДЛЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ГИДРОИЗОЛЯЦИИ ПЛИТ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2001 |

|

RU2181131C1 |

| Способ изготовления рукава | 1989 |

|

SU1665155A1 |

Использование: в машиностроении и в трубопроводном транспорте, например, в нефтяной промышленности. Сущность изобретения: на полимерную трубу наносят последовательно промежуточный слой в виде клеящей композиции, армирующие слои с нанесением клеящей полимерной композиции между ними и затем наносят на последний армирующий слой клеящую полимерную композицию, наружный герметизирующий слой и термообрабатывают. Во время термообработки рукава слои из клеящей полимерной композиции вспенивают. 1 табл.

Способ изготовления рукава, при котором на полимерную трубу наносят последовательно промежуточный слой в виде клеящей полимерной композиции, армирующие слои с нанесением клеящей полимерной композиции между ними и затем наносят на последний армирующий слой клеящую полимерную композицию, наружный герметизирующий слой и термообрабатывают, отличающийся тем, что во время термообработки рукава слои из клеящей полимерной композиции вспенивают.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лепетов В.А | |||

| Резиновые технические изделия | |||

| - М.: Химия, 1976, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 288294, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-04-20—Публикация

1992-11-25—Подача